氨水改性活性炭吸附-水合耦合储存甲烷实验研究

2024-03-09陈树军徐义恒谢先锋蒋东洋唐建峰付越

陈树军,徐义恒,谢先锋,蒋东洋,唐建峰,付越

1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580;2.青岛市化石能源高效清洁利用工程研究中心,山东青岛 266580;3.中国石油大学(华东)新能源学院,山东青岛 266580

0 引言

天然气作为低碳环保能源,不仅可用作工业燃料和城镇燃气,也是重要的发电用气和化工原料。目前全球约70%的气田因规模较小和离天然气管道网络较远,不适用于液化天然气(LNG)和管道运输,采用压缩天然气(CNG)方式储运时压力条件苛刻且较为危险。吸附天然气(ANG)利用多孔吸附材料存储气体,具有设备容重比大、安全性高、储运条件温和、成本低等优点[1],只是单位体积内运输的能量密度相对较小。然而,天然气水合物(NGH)具有操作压力低、成本低和安全性强等特点[2],在储存压力为CNG 一半的情况下,1 m3天然气水合物的理论甲烷储量为164 m3,但甲烷水合物需要较长的时间才能在纯水中形成。因此,采用更合适的储运方式对边远、零散小气田具有重要意义。

相关研究表明,润湿的多孔材料可以高效储存甲烷,这种方法被称为吸附- 水合耦合法[3],也称湿储法[4]。这种方法借助多孔材料的吸附特性,对甲烷进行吸附,由于受限空间的巨大吸附势和限域效应[5],甲烷会以吸附态储存在纳米多孔材料的表面上,该状态会促进甲烷水合物的生成,在吸附与水合的耦合效应下实现甲烷高密度储存[6-7]。相比传统方法,该方法结合了吸附储气技术和水合物储气技术的优点[8],更加稳定安全[9],不仅储量较高,还能在较为温和的温压条件(温度0 ~ 5 ℃,压力5 ~ 10 MPa)下实现甲烷的快速储存,潜力巨大[10]。

多孔介质的选取决定了湿储法的甲烷储存效果,近些年的研究也大多集中于介质材料上。沸石类材料导热性较好,有利于水合物生成,但其介孔结构不利于甲烷吸附,储量较低[11-12]。金属有机骨架材料具有较大的比表面积、丰富且可调节的多孔结构,同时易于化学修饰,对甲烷的储存有较好的促进作用[13-14],但该类材料受结构孔隙度、粒径等因素制约致使其甲烷储存能力有限[15]。多孔碳材料作为常用多孔介质,早前就开始应用于诸多领域,其具有丰富的多孔结构和各种活性基团,并且吸附容量大、吸附速度快、易于再生,最早被用于吸附-水合耦合法的研究并在之后的实验中体现出了优秀的甲烷储存性能[16]。其他某些碳材料具有较高的比表面积和孔容积[17],但此类特制碳材料成本往往过高,同时,低成本的活性炭储气能力还不够理想。因此,诸多材料优化手段中,改性最常用于提高活性炭的储气能力,在相关研究中发现,活性炭酸碱改性较为普遍,其中酸式的氧化改性会抑制活性炭对甲烷的吸附能力[18],而碱改性能有效提高活性炭比表面积并增加其表面的疏水性[19],这对活性炭的吸附能力和水合物生成能力存在促进作用。因此,本文采用不同浓度的氨水和氢氧化钠(NaOH)对常用的椰壳活性炭进行表面改性,制备能更高效储气的改性活性炭,并探究其甲烷储存性能。这将为之后多孔材料的优化研究提供参考,也能从实验角度补充吸附-水合耦合的机理,与相关模拟的结果相互补充和佐证。

1 实验

1.1 实验原料与主要仪器

实验主要原料:椰壳活性炭10 ~ 32 目(粒径1 ~ 2 mm)外购;标准氨水,体积分数为28% ~30%;95%氢氧化钠,颗粒状;去离子水,自制。

合成实验主要仪器:KQ-500DE 数控超声波清洗器、WHL-25A 恒温干燥箱。

表征实验主要仪器:美国Thermo Scientific Nicolet iS20 傅立叶红外光谱仪(FT-IR)、捷克TESCAN MIRA LMS 扫描电子显微镜– 能谱仪(SEM–EDS)、美国麦克ASAP2460 全自动比表面积及孔隙度分析仪(BET)、Thermo SCIENTIFIC ESCALAB Xi+ X 射线光电子能谱仪(XPS)。

1.2 活性炭改性

首先对活性炭进行预处理:称取一定量的活性炭,置于烧杯中,倒入过量的去离子水,用保鲜膜密封烧杯口,并将烧杯放入超声清洗仪,在60 W 功率下清洗30 min,三次清洗后,过滤掉多余水分,作为初始活性炭,记为AC。

由于预实验中NaOH 的改性效果较差,故只把其作为对照组之一,结合预实验结果及其他活性炭氨水改性的研究,选择分别配置体积分数为0.2%、0.4%、0.6%、0.8% 和1.0% 的氨水溶液以及0.2%的NaOH 溶液,将预处理好的活性炭倒入配置好的改性溶液,液炭比控制在1:10 左右,用保鲜膜密封,浸渍5 h 后,将活性炭用去离子水洗涤至中性,过滤掉多余水分后,置于鼓风干燥箱中,在120 ℃下烘干8 h。各体积分数改性活性炭分别记为AC-1、AC-2、AC-3、AC-4、AC-5 和AC-N。

1.3 活性炭样品表征

比表面积和孔隙结构测试所用气体为氮气,测试温度为77.35 K(305.50 ℃),样品质量为0.43 g。通过使用扫描电子显微镜-能谱仪观测材料表面形貌并统计表面元素,形貌拍摄时加速电压为10 kV,能谱拍摄时加速电压为15 kV;采用傅里叶变换红外光谱仪定性分析材料官能团类型;通过X 射线光电子能谱仪半定量分析材料表面官能团,使用单色化Al 靶(E=1 486.68 eV),真空度P<10-9mBar。

1.4 活性炭吸附-水合耦合储存甲烷实验

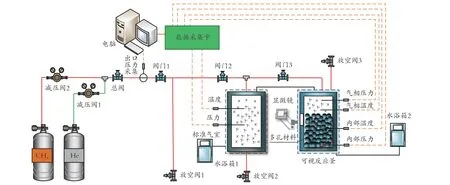

如图1 所示,活性炭吸附-水合耦合储存甲烷实验装置主要由CH4气瓶、He 气瓶、标准气室、可视反应釜、恒温水浴箱、数据采集部分、显微镜、温度传感器、压力传感器等组成。

图1 活性炭吸附-水合耦合储存甲烷实验装置

其中标准气室的容积为100 ml,材质为304 不锈钢;高压可视反应釜容积约40 ml,内腔尺寸直径30 mm,高49.5 mm。可视窗口的高压玻璃材质为高硼硅,工作压力12 MPa;电子显微镜的型号为HG-928CSY,放大倍数为640X。

实验流程分为动力学实验部分和储量实验部分。动力学实验部分:首先,将材料放入反应釜,在材料中加入适量的水,控制液炭比在1∶1,之后密封反应釜,充入氦气后关闭所有阀门,进行检漏,在确保反应釜的密封性良好后放空氦气;然后打开总阀,使甲烷从总阀进,调节进气压力至各实验设定压力值,之后打开阀门1、阀门2,使甲烷通入标准气室,打开恒温水浴并设定温度,在标准气室示数达到目标温度、压力后,关闭阀门2 及总阀和阀门1 并打开阀门3;在甲烷进入反应釜且压力稳定时关闭阀门3;记录反应釜与标准气室的温度、压力示数变化,同时通过显微镜观察水合物生成过程的形貌变化。储量实验部分:多次重复动力学实验部分步骤,记录反应前后标准气室和反应釜内的温压变化,结合气体状态方程计算相应改性活性炭的甲烷负载量。

2 结果与分析

2.1 BET 表征结果分析

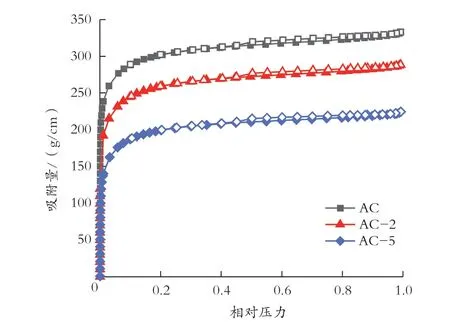

通过比表面积分析(BET)方法对活性炭的吸附性能进行表征,得到改性前后活性炭样品对氮气的等温吸附-脱附曲线如图2 所示。初始阶段压力较低,吸附量增速较快;随着相对压力增高至0.01,吸附量增速降低,曲线逐渐趋于平缓。吸附等温线类型接近Ⅰ型吸附等温线(Langmuir 等温线,相应于朗格缪单层可逆吸附过程,这类等温线在接近饱和蒸气压时,由于微粒之间存在缝隙,会发生类似于大孔的吸附,等温线会迅速上升),吸附量趋于饱和是由于受到吸附气体能进入的微孔体积的制约。在相对压力达到0.45 左右时,出现H4型回滞环(在相对压力的低端有非常明显的吸附量,与微孔填充有关),表明样品中孔隙以微孔为主,也存在一定数量的介孔和狭窄裂隙孔。

图2 活性炭样品氮气吸脱附等温线

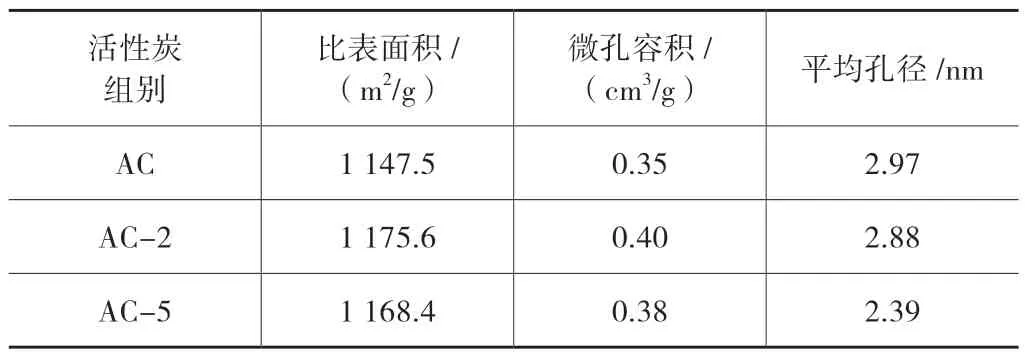

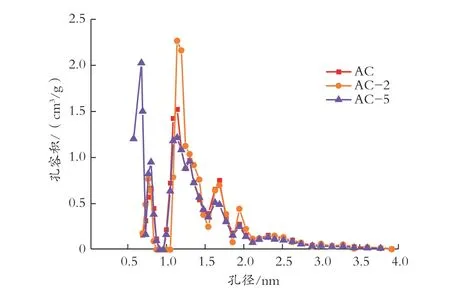

图3 和表1 中可以看出,活性炭孔径集中分布在0.5 ~ 2.7 nm,对比改性前后,可以明显看出随着改性氨水浓度增大,孔径峰值逐渐向左偏移,平均孔径减小,比表面积略微增大,微孔容积增大,这有利于甲烷类的小分子气体吸附,也能提供更大的气-液接触面积。

表1 活性炭样品比表面积、微孔容积和平均孔径

图3 活性炭样品孔径分布曲线

2.2 SEM、EDS 表征结果分析

选取结果最明显的AC-5 与AC 对比微观形貌,从图4 的SEM 电镜图像上可以看出:改性前的活性炭表面整体较粗糙和凌乱,部分孔道存在阻塞情况,孔口多成圆形;改性之后表面更为光滑和规整,孔道畅通,孔口周围存在刻蚀痕迹,孔口形状发展成类椭圆形,这是由于氨水与活性炭表面碳层发生化学反应破坏了部分碳微晶结构。上述变化直接或间接的增大了活性炭的比表面积和孔容积。

图4 2 000 倍下活性炭样品的SEM 图像

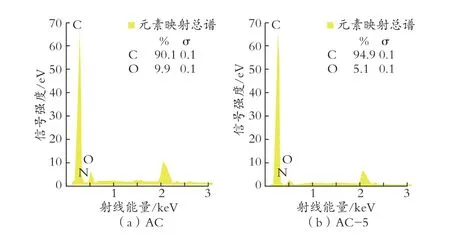

从图5 的EDS 图像中可以看出O(氧)元素在改性后的活性炭上密集程度减小,含量也有所减少,这是由于碱性的氨水和活性炭上的一部分酸性含氧官能团发生了反应,从图6 的半定量元素分析中也能反映出O 元素的减少,其质量分数从9.9%降至5.5%。

图5 活性炭样品表面氧元素分布

图6 活性炭样品表面主要元素含量

2.3 FT-IR 表征结果分析

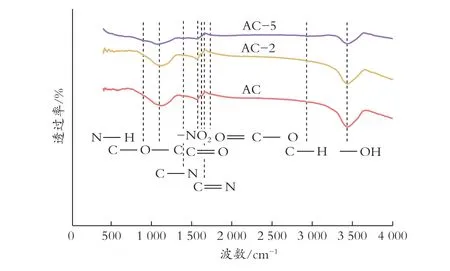

改性前和部分改性后活性炭的FT-IR 图谱对比如图7 所示,可以看出:随着氨水改性浓度的提高,活性炭表面在3 400 ~ 3 500 cm-1附近的-OH(羟基)振动峰和1 100 cm-1附近的C-O-C 振动峰明显减弱,1 630 ~ 1 650 cm-1附近的C=O(羰基)和1 730 cm-1附近的O=C-O 伸缩振动峰强度略微减弱,说明部分酸性含氧官能团在改性后消失;改性之后,在650 ~ 900 cm-1出现了N-H 面内振动峰,1 640 ~ 1 690 cm-1附近出现了两个微弱的吡啶氮C=N 振动峰,由此知道氨水改性引入了少量的含氮官能团。1 575 cm-1附近的振动峰明显减弱,这主要是因为原炭自带的少量-NO2被具有强还原性的氨水还原。

图7 活性炭样品FT-IR 图像

2.4 XPS 表征结果分析

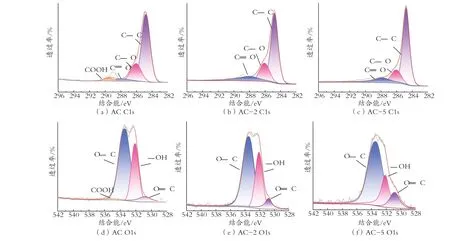

根据FT-IR 的结果,定量分析主要官能团的变化。图8 是活性炭改性前后的XPS 全谱图,主要元素是C 元素、O 元素和N 元素,相较于改性前,O 元素明显减少,N 元素略微增多。图9 是活性炭O1s(O 元素的高分辨谱数据)和C1s(C 元素的高分辨谱数据)分峰拟合谱图,反映了主要官能团在改性前后的数量变化。C1s 峰的C-C、C-O、C=O和COOH(羧基)结合能分别是284.8 eV、286.07 eV、287.85 eV、289.54 eV,O1s 峰的O=C、O-H、O-C 以及 COOH 的结合能分别为530.8 eV、532.1 eV、533.4 eV 和534.97 eV[20]。从C1s 图谱可知,活性炭经氨水改性后,COOH 基团几乎完全消失,C=O 和C-O 基团的总含量明显下降,这是因为氨水具有弱碱性和还原性,活性炭经氨水反应后,原有的COOH 和C=O 基团部分被还原成-OH 和C-O。

图8 活性炭样品XPS 总谱图

图9 活性炭样品XPS C1s 和O1s 图像

2.5 改性活性炭吸附-水合耦合储存甲烷性能及机理分析

在1 ℃下,1 ~ 8 MPa 压力区间内进行甲烷储量实验,结果如图10(a)中所示,随着氨水浓度提高,活性炭的甲烷负载量逐渐增大,AC-2 甲烷负载量达到最大。这是由于碱的刻蚀效应,活性炭的平均孔径减小,比表面积略微增大,微孔容积增大,一些闭塞孔道打开,这有利于甲烷的吸附以及反应中的传质过程,BET 和SEM 的结果也可以佐证该变化。改性之后,活性炭上的主要官能团数量减少,尤其是-OH、C=O、COOH 等含氧官能团,这将在小孔径范围内有利于孔道的畅通,同时使得表面的极性减弱,这些从FT-IR 和XPS 分析结果中也能佐证。这些变化更有利于活性炭对甲烷这类非极性分子的吸附[10]。偏极性的环境会产生较强的水-活性炭表面相互作用,这会抑制水合物的进一步生成[20],所以改性之后水合过程受到的抑制减弱,储量增大。

图10 1℃时活性炭对甲烷的吸附等温线

但随改性液浓度进一步升高,改性炭的储量反而开始下降,这是因为较高浓度的氨水会使得偏极性的含氧官能团进一步减少,导致表面疏水性过大从而抑制水的在孔道内的预吸附过程,这会减少成核位点的数量;而且过多的碱会和活性炭灰分中难以去除的金属氧化物反应生成金属离子进而抑制甲烷水合物的生长[21],这些也是只能用较低浓度NaOH 做对照的原因。

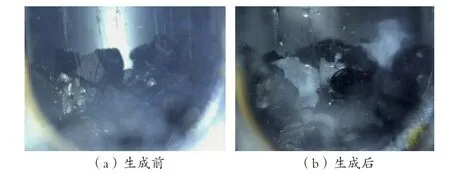

可以观察到,曲线都在5 ~ 6 MPa 这一压力区间内存在陡升,这是因为甲烷水合物在该条件下成核[22]。如图11 所示,在此区间也从显微拍照中观察到了水合物,这些进一步证实了该材料采用吸附-水合耦合储存方法可以在较温和的温压条件下进行甲烷高密度储存。在该压力区间以上的压力区称高压区,可以观察到,高压区的曲线随压力提高甲烷负载量提升较低,曲线趋于平缓,这不仅是因为甲烷负载趋于饱和,还可能因为水合物的形成覆盖活性炭表面,阻碍了甲烷进一步进入孔道[23],导致水合物只能在粒间生长。低压区主要是甲烷的吸附过程,相较于水合阶段,随压力上升负载量的升高更为平缓。

图11 水合物生成前和生成后的显微拍照

低压区的曲线结果反映出碱改性后的活性炭吸附量要略高于原炭,这也证实了上文的分析。结合表征结果可知,碱改性后的活性炭确实更有利于对甲烷的吸附,这从图10(b)中也能明显看出。根据预实验结果和相关文献结果,含水量在Rw=1 即水碳质量比为1 时储量最大[15,24],图10(b)对比了AC-2 和AC 在含水量Rw=1 时和未含水Rw=0 时的甲烷负载量,其中未含水材料以AC-G 和AC-2G命名。在低压区未引入水时,吸附量略大于含水时的活性炭,这是因为预吸水的存在堵塞了部分孔道,在一定程度上抑制了甲烷的吸附。而当压力高于水合物生成压力时,由于甲烷水合物的形成,湿炭的甲烷负载量相较于干炭有非常明显的提升,在改性的作用下这一提升更加明显。

总的来说,改性后的AC-2 甲烷负载量最大,说明该浓度氨水改性活性炭的储量最高。NaOH 改性炭的储量低于氨水改性炭,但略高于原炭,原炭储量最低。

选取储量最优的氨改性炭AC-2、AC 以及NaOH 改性的AC-N 作为主要研究对象进行对比,AC-2 的储量明显高于后两者,这在图12 各材料反应结束后的水合物生成形貌图中能够反映出。水合物形貌主要包括块状水合物、针状水合物和絮状水合物。AC 表面以絮状水合物为主,伴随部分针状水合物和数个大块块状水合物,分布较为均匀。而AC-N 的水合物形貌以块状为主,伴随少量絮状,代表针状水合物的亮光点几乎没有,整体分布较为不均匀,这极有可能是由于强碱改性后活性炭表面的疏水性显著提高[25],使得预吸水分布不均进而导致不均匀的形貌分布,在反应前滴加水时也可以明显可以看到水浮在表面形成液膜,难以渗透进颗粒间及孔道内,所以水合物主要在表面及边壁上生长。AC-2 疏水性适中,保证充分渗透进入孔的同时,在孔道内存在一定的局部聚集而不是形成均匀液膜[26],这使得AC-2 具有更多的成核位点[27]。

图12 不同改性活性炭生成的水合物形貌

从图12 中也可以看出,在AC-2 上生成的水合物兼具3 种水合物类型,且数量更多,体积更大。

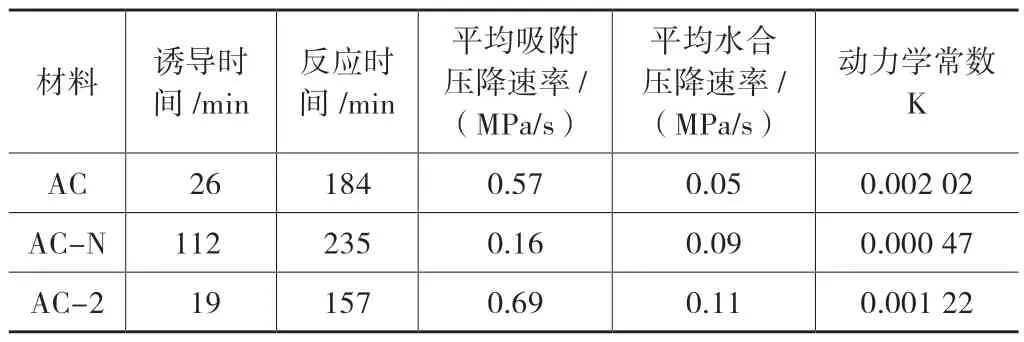

图13 是水合物生成动力学的P-t图像,反映了3 种活性炭在一定初始压力下,反应釜内气体压力随时间的变化。从图中可以看出AC 和AC-2 曲线只有一个明显压降阶段,而AC-N 的曲线却有两个压降阶段,这是诱导时间太长所致,这在其他疏水材料的研究中也有体现[28],可能是因为疏水性较强时水的表面张力抑制了水的预吸附过程,未吸附的水在孔口聚集还会抑制甲烷吸附速率。由于水合阶段与吸附阶段的甲烷负载速率不同,前两种活性炭可根据曲线斜率突变结合显微观察推断出诱导时间,结果可见表2。该曲线还反映出,吸附和水合过程并不需要同时进行,水合过程可以发生在吸附过程之后,结合文献推断,吸附过程会产生吸附态的高浓甲烷和巨大的气-水接触面积,但这会极大程度地降低水合过程所需的成核能量[29]。AC-2 的总压降0.42 MPa 明显大于AC 的压降0.35 MPa 和AC-N的压降0.38 MPa,体现了其更好的甲烷储存能力和促进水合物生长的能力。

表2 不同改性活性炭动力学参数对比

图13 不同改性活性炭动力学P-t 图像及拟合曲线

对比3 种活性炭的动力学数据,可知AC 和AC-2 的诱导时间和反应时间较短,吸附速率较快。主要原因是:AC 表面具有较多的含氧官能团,会限制甲烷储量,但能使得预吸水快速分散,减轻传质阻力,从而在一定程度上加速水合物的成核[30]。AC-2 具有更强的甲烷吸附能力和更合适的孔径,能够使得甲烷快速扩散并促进水合物成核。而AC-N因为较强的表面疏水性阻碍了水的预吸附,间接降低了甲烷传质速率,使得吸附过程较慢,但其水合阶段的反应速率优于AC,可能是因为水合物的非均匀分布减少了对水合阶段传质过程的抑制。AC-2 无论是在诱导时间、反应时间还是吸附和水合速率上都最为优异,这证明了活性炭改性不止提高了甲烷吸附储量也提升了其水合物生成动力学方面的性能。

水合物生成动力学方程如公式(1)所示[23]:

式中:Vg——反应容器内部体积,m3;Z0——压缩因子,由P-R 状态方程计算得到;R——8.314 J/(mol·K);T——反应容器内的温度,K;t——反应变化时间,min;P0——反应容器内的初始压力,MPa;b0、c、K——常数,由实验数据通过origin 软件拟合得到。

动力学常数K 主要从传质角度反映水合过程的趋势,K 越大,越易发生水合。从表2 中可以看出,AC 和AC-2 的动力学常数K 远大于AC-N,这与先前结果基本一致,但AC-2 的K 却小于AC,这主要由于其更高的疏水性以及粒间更多的水合物生成抑制了表面液膜上的传质过程。从形貌看,粒间大块水合物的生长并不完全依赖液膜传质而是可能通过粒间空笼捕获甲烷分子进一步形成水合物,这也就解释了为何AC-2 的水合压降速率并不慢。

3 结论

本文以椰壳活性炭为基体,采用氨水对活性炭进行表面改性,制备了一种合成方式简单、吸附-水合耦合储存甲烷性能优异的吸附材料,主要结论如下:

1)氨水由于自身的腐蚀性,能够与活性炭表面发生反应,在微观层面改变了活性炭孔道结构,可以增加了活性炭的比表面积和微孔容积,并能减小平均孔径。

2)氨水能与活性炭发生还原反应,改变了活性炭表面官能团组成,降低了活性炭表面O 元素含量并略微增加了N 元素含量,双键氧几乎消失或被还原,降低了活性炭表面的极性和亲水性。

3)由于氨水的改性优化了活性炭孔道结构参数并通过影响官能团增加了其表面疏水性,促进了对甲烷的吸附过程并影响了甲烷、水在活性炭表面的分布,使得水合物生成动力学加快且成核位点增加,进而促进甲烷储量明显提升。用体积分数为0.4%的氨水溶液改性所得的活性炭AC-2 效果最好,在1℃、8 MPa 条件下储量能达到16.99 mmol/g,是未改性时的1.2 倍,且水合物生成动力学较快,诱导时间最短能达到19 min。这是由于氨水改性促进了活性炭对甲烷的吸附过程并影响了甲烷分子和水分子在活性炭表面的分布,使得水合物生成动力学加快且成核位点增加。NaOH 改性炭AC-N 的储量小于氨改性炭,虽略高于原炭AC,但水合物生成动力学较差,主要由于其疏水性太强抑制了水的预吸附从而导致诱导过程缓慢。