不停机间抽技术在K 油田的应用

2024-03-09吴宇滢大庆油田有限责任公司第三采油厂

吴宇滢(大庆油田有限责任公司第三采油厂)

近年来,随开发地层能量的不断降低,单井生产能力也不断下降,三低井数量不断增加。受油藏低孔低渗特征及原始压力影响,低产低效油井液面恢复慢,难以始终维持稳定的产量,容易引发抽空现象[1-2]。当地层抽空现象出现后,沉没度趋近于零,供液能力降低,抽油泵泵效无法保证,抽油机拖动抽油杆作低效无效运动,浪费能耗。同时,在泵充满程度差的情况下,液击现象较为显著,抽油杆在下冲程时会产生更大弯曲,杆管偏磨加剧,影响杆管使用寿命[3]。对于低产低效井,油井间抽无疑是最直接也有效的工况调整措施。任传晓[4]在分析了间抽液面变化规律和能耗变化基础上,提出了综合考虑地面处置费用、集输费用、作业费用等因素的间抽经济效益方法;郝伟东[5]以IPR 曲线研究为基础,建立了间抽井动液面深度、能耗以及产量的仿真模型,获得了间抽决策控制图;王文涛[6]结合低渗透油田在开采过程中动液面变化特点,研究了低渗透、超低渗透开采区块油井沉没度及间抽周期变化规律,确定了间抽控制系统方案;张杰[7]对间抽油井的渗流特性和灰色特性进行分析,运用幂模型确定了间抽井合理的开井和关井时间。

K 采油厂不断加大间抽规模并开展间抽制度优化工作。近2 a 累计实施间抽1 022 井次,累计节电673.35×104kWh,间抽措施节电占全年措施节电贡献率为37.20%。但目前采用的采用的间抽制度主要以停8 h抽16 h、停16 h抽8 h、停24 h抽24 h、停4 h抽20 h 等刚性启停周期为主,仍达不到间抽制度的精细化实施要求。为进一步加大措施挖潜力度,提升间抽质量,拟采用不停机间抽技术,实现间抽产量最大化和效益最大化。

1 现状介绍及问题提出

1.1 目前间抽现状

在节能挖潜的大背景下,近年K 油田均加大了节能措施的应用力度。据统计,K 油田有机采井7 000 余口,通过技术和管理措施,已连续2 a 节能超900×104kWh,实现了良好的节能效果。如图1所示,目前,间抽井仍是所有节能措施里最佳的一项节能措施,间抽技术节能量约占年节能总量的1/3,远超其他如节能电动机、节能控制箱、调小参数等措施的节能效果。间抽措施仅需要对工作制度进行调整,节电效果、措施效益明显。

1.2 存在问题和改进方向

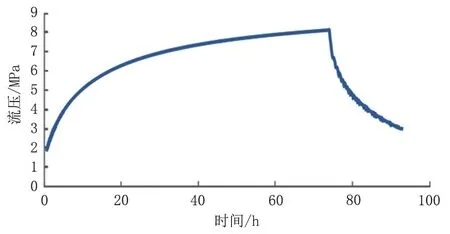

间抽井通过间停和间开的交替周期运行,保持地层供液和抽油泵举升之间的平衡,达到节电目的。间抽周期的确定,主要依据静压测试曲线获取的压力数据,确定液面恢复速度。如图2 典型间抽井流压测试曲线,单井液面恢复速度呈先快后慢的特点,说明关井初始阶段地层供液能力强,随后逐渐减弱;而液面下降呈现先快后慢的规律,说明泵抽初始阶段泵效高,处于高效抽汲的状态,随着流压降低泵效下降,液面下降速度逐渐变慢。

图2 典型间抽井流压测试曲线Fig.2 Test curve of flow pressure for typical interval pumping well

为了便于执行,对于单井间抽,现场通常采取长停机时间,长启抽时间的间抽制度,俗称整停整启。这种制度下,对于低产间抽井来说,往往随抽油时间的延长,泵效衰减明显[8],导致间抽的产量明显小于连抽的产量,即以牺牲部分产量为代价,换取节电效果。

考虑在液面恢复初期恢复速度快,液面能在短时间内恢复到较合理的高度,从而在启抽后短时间内获得较高泵效,从而可以得到理想产量。因此,考虑采用零停零启的间抽制度为间抽井优化改进方向,在该间抽制度下,启停机时间缩短,充分利用停抽初期液面快速恢复和启抽初期高泵效的特点,使抽油机一直维持高水平生产。

2 不停机间抽技术

不停机间抽技术将时钟和间摆功能进行了整合,通过控制间抽启停时间和摆动幅度参数控制油井运行[9-11],能够满足“高频次、短周期”的运行方式需求,保持动液面小幅度波动,降低了产量影响,同时解放了劳动力,保障间抽措施高效实施。

2.1 不停机间抽技术原理

不停机间抽技术通过抽油机底座上传感器,检测、分辨出抽油机悬点位于上冲程或下冲程,识别间抽信号、冲次、电流平衡度及功率平衡度信号,计算确定区别摆动幅度,达到“停泵不停井”的目的。

2.1.1 光杆行程的确定

抽油机驴头上下行的初始,由于液柱载荷交替作用于柱塞和油管,产生λ的冲程损失,λ=λr+λt(λr、λt分别表示抽油杆和油管的伸长或缩短长度),多级抽油杆的冲程损失λ可根据式(1)计算。只有当悬点行程SA大于冲程损失λ,柱塞才开始移动。考虑实际工况泵漏失很难避免,这将使得实际λ小于理论λ,同时考虑公式计算误差和尽量减小光杆行程以便实现节能,将摆动时悬点行程SA设计为理论λ的50%。

式中:λ为冲程损失,m;fp为柱塞截面积,m2;ρl为液体密度,kg/m3;Lf为动液面深度,m;g为重力系数,9.8 N/kg;E为钢的弹性模数,2.06×1011Pa;L为抽油杆柱总长度,m;ft为油管金属截面积,m2;m为抽油杆柱级数;Li为第i级抽油杆长度,m;fri为第i级抽油杆截面积,m2。

2.1.2 摆动角度的确定

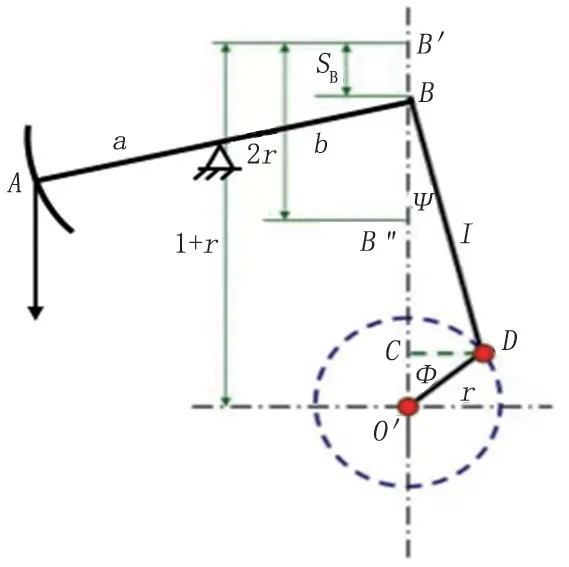

把B点绕游梁支点的弧线运动近似地看做直线运动,可将曲柄连杆运动简化为曲柄滑块运动,见图3。此时,a点位移可根据式(2)算得。

图3 曲柄滑块运动简图Fig.3 Schematic diagram of crank slider movement

式中:SA为悬点行程,m;a、b为游梁前臂和后臂长度,m;r为曲柄长度,m;ϕ为曲柄转角,rad;k为曲柄与连杆长度比,。

当曲柄由任意位置1 运动到位置2 时,曲柄角度 由ϕ1转到ϕ2,|ϕ1-ϕ2|即为摆动角度。由SA=|SA1-SA2|≤0.5λ,在λ、ϕ1、r、l、a、b等均已知的情况下,即可得到ϕ2值,从而得到摆动角度。

2.2 不停机间抽制度优化

通过分析不同产液级别井液面恢复速度和泵效变化规律,按照间抽产量与连抽产量相等为原则,如公式(3),计算对应的不停机间抽制度下的间停、间抽时长,从而获得不同采油参数下的的间抽制度。

式中:Q0、Q1为连抽和间抽时的抽油泵理论排量,m3/d;η0、η1为连抽和间抽时的抽油泵泵效;T0为连抽时长,d;t1为间抽井启抽时长,d。

Q0、η0、T0为连抽时参数,根据生产日报获取;Q1为间抽生产时的理论排量,为了缩短启抽时长,以便更快的采油,增加产量,考虑将不停机间抽时抽油泵的理论排量适度调大,为了保证抽吸稳定,冲次调大0.5~2 次/min 为宜。η1为间抽井启抽时抽油泵的泵效,该泵效测算时,利用各产液级别下沉没度与泵效关系回归曲线得出,由于抽汲液面会发生变化,对应的泵效也会发生变化,因此测算时取平均值,典型沉没度与泵效回归关系曲线见图4。在上述参数已知情况下,即可得出间抽井启抽时长t1。

图4 沉没度与泵效回归关系曲线Fig.4 Fitting curve between submergence and pump efficiency

对于停抽时间,在连抽液面基础上,设计一个液面波动幅度,为保证液面恢复速度,一般为上下±10 m,则液面恢复高度即为20 m,根据式(4)计算对应的停抽时间。

式中:t2为停抽时长,h;q为连抽日产液量,m3/d;k为100 m 油套环空液柱的体积,取0.8 m3。

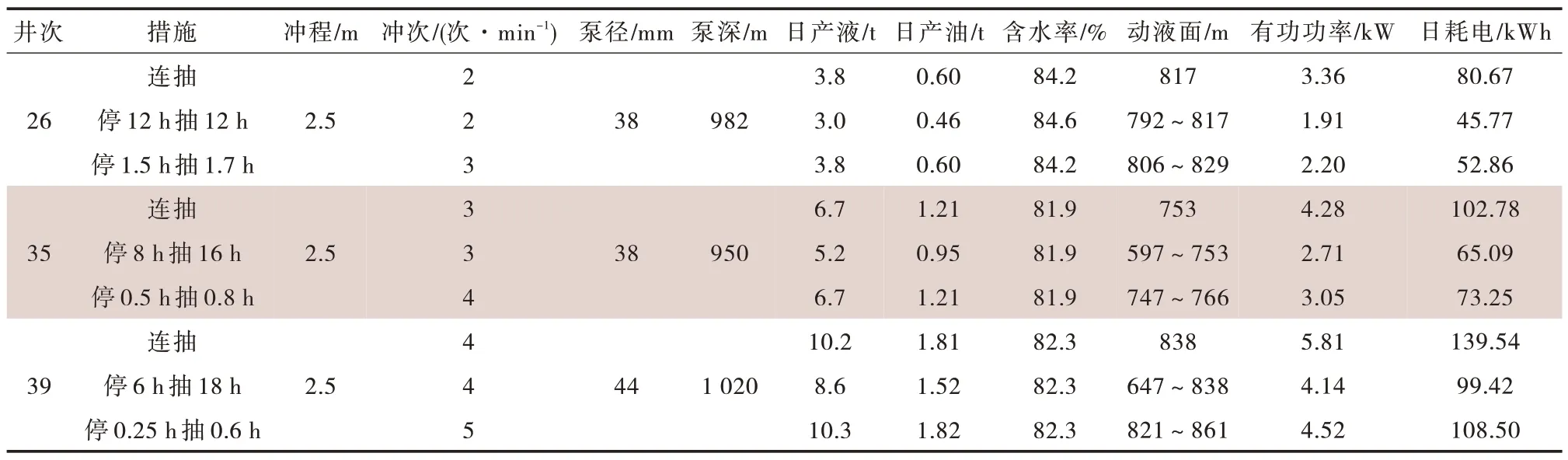

3 现场应用

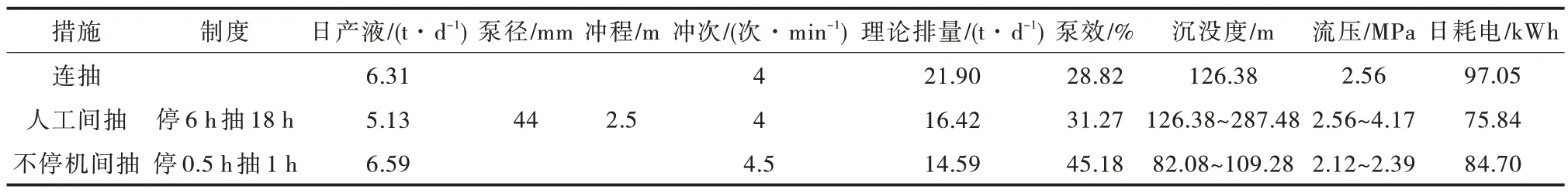

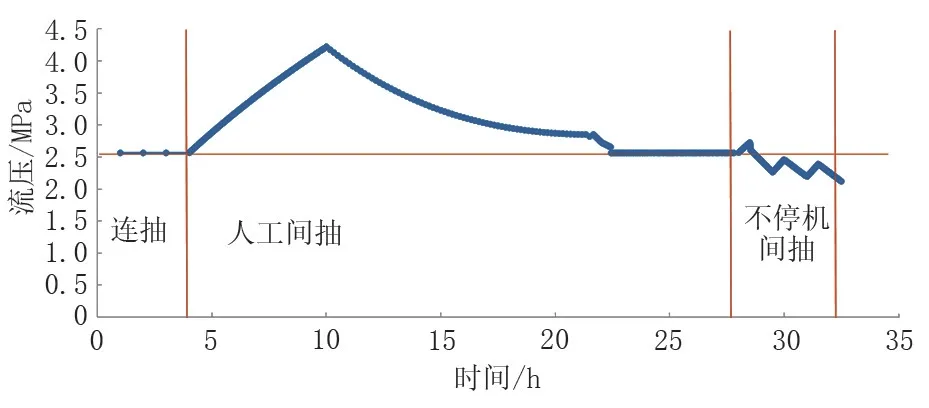

K 油田在X1井进行了不停机间抽技术现场试验,通过低压测试持续跟踪X1油井沉没度变化规律,将沉没度折算为流压,数据见图5;利用连续量油装置持续跟踪油井产量,利用数字化监测技术跟踪能耗变化,监测数据见表1。由表1 可知,连抽过程中液面稳定,流压保持在2.5~2.6 MPa;执行停6 h 抽18 h 间抽制度,液面恢复161 m,波动幅度较大,影响产量;经研究决定,将原整停整启的间抽制度改为不停机的零停零启间抽制度,间抽制度按停0.5 h 抽1 h 执行,同时将冲次调大0.5 次/min,间抽过程中液面保持在连抽液面以下,产量略有增加,节电量低于人工间抽。

表1 X1 井间抽措施效果统计Tab.1 Statistics of the effect of interval pumping measures in Well X1

图5 X1 井流压变化规律Fig.5 Change rule of flow pressure in Well X1

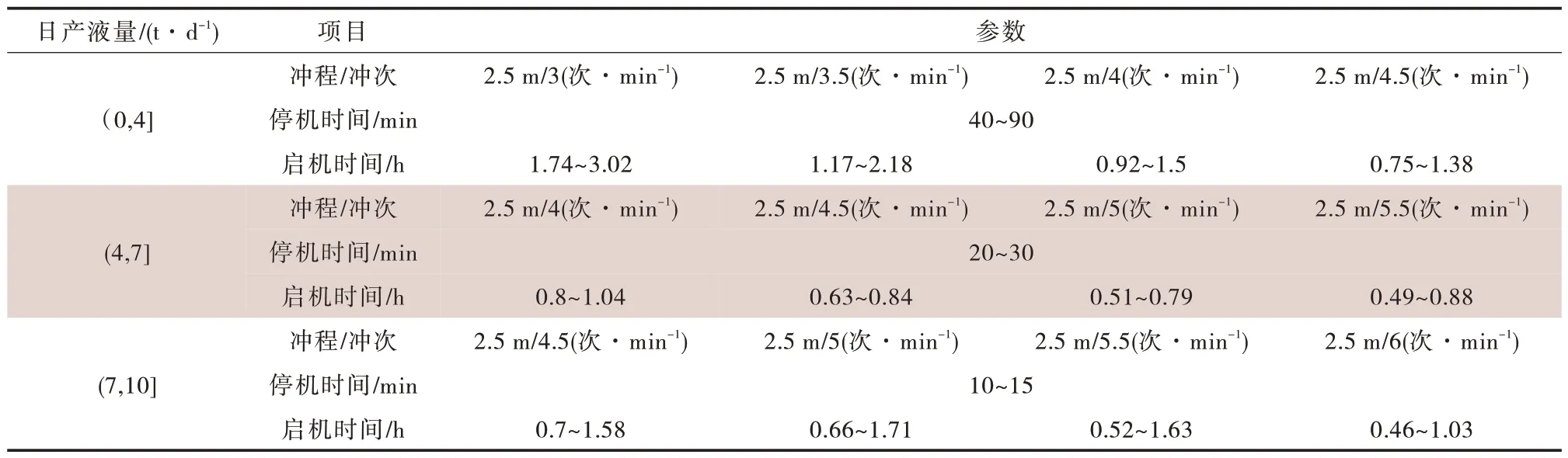

初期实验井取得了较好的增产节能效果,验证了该零停零启间抽的可行性。2022 年12 月,开始规模推广,通过现场实验确定了不同产液级别下合理的停机时长和启抽时长,给出了零停零启不停机间抽制度,见表2。

表2 间抽制度Tab.2 Interval pumping system

2023 年,全年累计进行了间抽井零停零启技术升级100 口,年节电97.62×104kWh,节约费用68.93 万元。同时,该技术也大大排除了以往人工间抽受环境、天气、人为等影响因素,实施全年间抽不断,效果明显。100 口措施单井效果详见表3。

表3 间抽效果统计Tab.3 Statistics of interval pumping effect

4 结论

1)不停机间抽不受环境因素影响,最小间抽周期为半小时,实施“短周期、多频次”间抽,充分契合优化的间抽制度,有利于节能挖潜。

2)原参数间抽液面上升会导致地层出液量下降导致油井产量的降低,调大参数间抽可保证产量不降。为便于实施,制定了不同产液级别下,不停机间抽的抽油参数与启停时间表,即零停零启不停机间抽制度,便于现场规模化应用。

3)不停机间抽节电效果保持在连抽与人工间抽之间,在产量稳定的情况下,实现了节能降耗,100 口井总产量保持不变,年节电97.62×104kWh,节约费用68.93 万元,为稳产形势下的规模间抽,寻找到了方法。