基于双色注塑工艺的液流电池流道框-密封垫一体化设计

2024-03-08李晓蒙罗文龙李京浩

李晓蒙,罗文龙,李京浩,李 昂,何 鑫

(北京和瑞储能科技有限公司,北京 102209)

0 引言

电化学储能是目前各类储能应用中,除抽水蓄能以外应用最广泛、技术发展最快、产业基础最好的储能技术。液流电池技术是一种大规模、高效率、安全环保的电化学储能技术,通过反应活性物质的价态变化实现电能与化学能的相互转换与能量存储。

常见的液流储能系统根据正负极电解液中活性电对种类的不同,可分为全钒液流电池、铁铬液流电池、锌铁液流电池等。全钒液流电池是目前产业化应用较为前沿的技术之一。2016年,国家能源局批复了第一个百兆瓦级全钒液流电池储能调峰电站,规模达到200 MW/800 MWh,也是全球最大规模的液流电池储能电站[1]。另外,由国家电投集团科学技术研究院有限公司研发的铁铬液流电池技术,于2020年完成了250 kW/1.5 MWh储能示范电站的建设,标志着该项技术向大规模商业应用又迈近了一步[2]。

液流电池系统中的功率单元是电池堆,电池堆的性能与稳定性决定着整个系统的运行寿命。电池堆主要由离子交换膜、电极、双极板、流道框等组成,随着运行时长的增加,电池堆往往会出现密封失效、电解液泄漏、性能衰减等问题,从而影响电池系统的正常使用[3]。流道框在电池堆中起着极为重要的作用,是电解液在电池内循环流动的承载装置,既要为电池堆中的各零部件提供支撑和装配位置,又要提供均匀的电解液流道,同时还要满足密封要求。随着液流电池储能应用规模的扩大,流道框的质量稳定性和生产效率就显得尤为重要。常规的流道框采用注塑生产,材料多为聚丙烯、聚乙烯等常见塑料,注塑成型后再人工或自动安装橡胶密封圈或密封垫。这种生产及装配方式并不适合大规模的流道框生产。

本文提出一种基于双色注塑成型工艺的新型液流电池流道框-密封垫一体化设计。该设计将改性聚丙烯材料作为一射流道框本体,采用EPDM/PP动态硫化热塑性弹性体(thermoplastic vulcanizate,TPV)材料作为二射密封垫。本文首先基于双色注塑工艺要求设计了流道框-密封垫一体化结构,再通过仿真分析确定了材料、模具浇口位置及数量。随后通过试验验证,得到了符合使用要求的液流电池流道框注塑制品,最后将该电池流道框安装成电池,并经过长时间充放电测试,结果显示电池性能良好,未出现泄漏和变形现象。

1 双色注塑工艺

双色注塑是一种既普遍又具有较高技术含量的塑料注塑成型工艺。它将不同塑料材料或者相同塑料材料不同颜色的两种塑料材料注射在一起,形成一个注塑产品。双色注塑成型的优点包括产品精度高、质量稳定、结构强度好和耐久性好[4]。目前,双色注塑工艺已广泛应用于汽车、医疗等领域,但在液流电池领域尚属首次尝试。

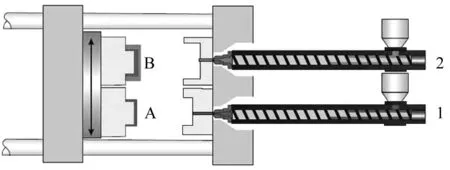

双色注塑可以使用普通的注塑机通过两次注塑来实现,也可以利用双色注塑机在同一机台上完成两种不同塑料的注塑。前者对设备要求不高,但生产效率较低且精度差,后者适用范围广且产品质量好,生产效率高,是目前的趋势,也是本文将采用的方法。具体工作步骤如图1所示,注塑机的料管1将A原料注入下方模具型腔中,形成第一射产品。开模后,机台平面内旋转180°,将下方模具旋转到上方。然后,B原料通过料管2注入上方模具型腔中,形成第二射产品。同时,料管1继续将A原料注入下方模具型腔中[4]。

图1 双色注塑工艺示意图Fig.1 Diagram of the Bi-color injection molding process

2 注塑材料的选择

液流电池流道框注塑材料的选择需要满足以下几点要求:

(1) 材料能够适应液流电池的使用温度范围(50~70 ℃);

(2) 材料需要具有较强的耐老化、耐强酸等化学介质的性能;

(3) 流道框本体材料和密封圈材料均需要满足注塑工艺的要求,具有良好的流动性,且两种材料之间要能够化学相容,以减小注塑成品的翘曲变形;

(4) 密封圈材料具有良好的耐热性、力学性能及密封性能;

(5) 流道框本体材料需要具有优异的力学性能及耐高温性能;

(6) 材料的成本应该较低,并且供应充足。

2.1 本体材料

聚丙烯(polypropylene,PP)是一种通用的热塑性树脂,具有晶体结构规整、高结晶度、易加工成型、弯曲强度高、电绝缘性好以及在较高温度下保持良好力学性能等优点[5]。然而,一般的聚丙烯制品存在尺寸不稳定、收缩大等问题,因此行业内常采用添加填充材料(如无机填料和增强纤维)的方法对聚丙烯进行改性。使用滑石粉、硅灰石、碳酸钙等无机填料对聚丙烯进行填充改性,可以增加制品的刚性,减少收缩变形等现象[6-7]。而采用玻纤增强聚丙烯可以明显提高制品的整体力学性能、耐热性,减少收缩变形等现象,并且具有较好的耐酸性,是一种较优的改性方法[8]。因此,改性聚丙烯非常适合用作液流电池流道框的注塑成型材料。表1列出了满足液流电池流道框力学条件的市面上常见品牌的改性聚丙烯材料的性能参数。文中的计算仿真和试验所使用的材料是添加了40%(质量分数)玻璃纤维的改性聚丙烯材料(型号为5号)。

表1 不同改性聚丙烯材料的性能参数Table 1 Properties of different modified polypropylene materials

2.2 密封材料

TPV是一类特殊的热塑性弹性体,它是美国人Gessler于20世纪60年代提出,通过将热塑性树脂和弹性体的混合物进行动态硫化制得的热塑性弹性体[9-10]。1981年,美国MONSANTO公司成功实现了EPDM/PP TPV的工业化量产,并将其产品注册为Santoprene[11-12]。与普通的热塑性弹性体相比,TPV的橡胶组分经过完全硫化,均匀地分散在热塑性基体中,因此其物理力学性能和加工稳定性都有显著改善,在汽车、电子等领域具有广泛的应用前景[13]。

TPV材料集中了橡胶和塑料两种材料的特点,具体特点如下:

(1)具有塑料的可塑性,可以像塑料一样进行各种成型加工,如挤出、注塑、吹塑等,并能与PP、EPDM等进行粘合;

(2) 具有橡胶的弹性,可用于一些弹性制品,如减震、密封等;

(3) 具有良好的耐老化性能;

(4) 耐酸碱性、耐油性好;

(5) 无污染、环保可靠;

(6) 可回收,反复加工后不损失力学性能。

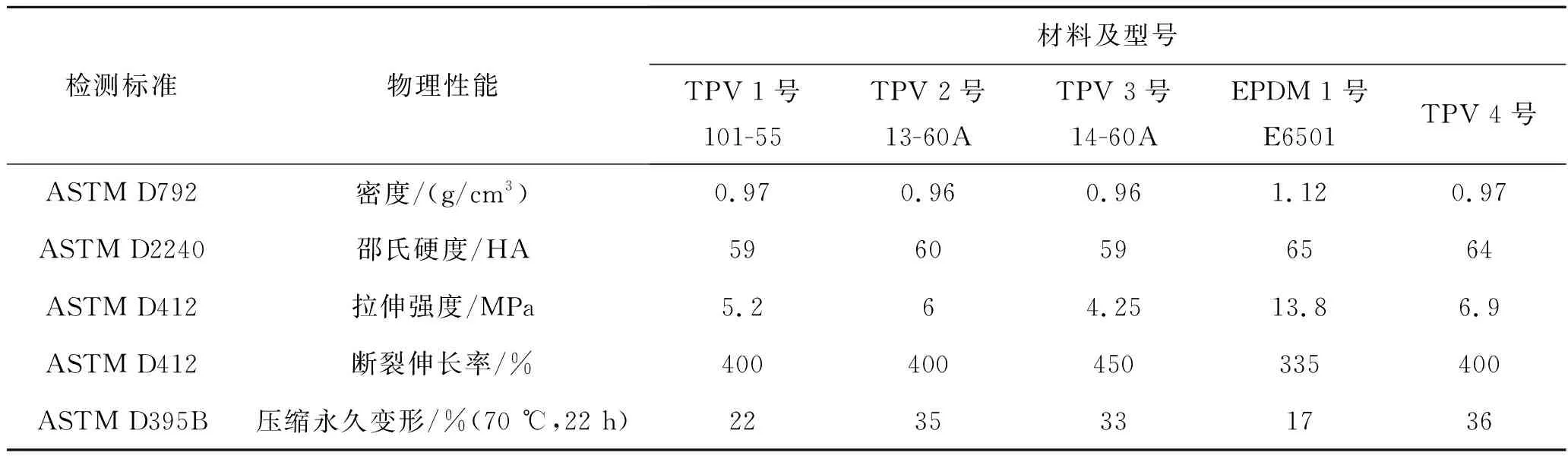

TPV具有上述优异的性能,因此可替代橡胶作为密封垫使用,目前在汽车工业中已经取得了不错的成绩[14-15]。但由于我国液流电池领域规模较小,上下游产业链体系建设尚不完善,电池堆液流框的生产和密封圈的安装还比较粗放,多依靠人工组装,很难获得质量稳定且生产效率高的产品。本文将TPV材料引入液流电池流道框的生产中,取代传统的橡胶密封圈,将更有利于液流电池领域关键部件的发展和规模化生产。表2为满足流道框使用性能的4种TPV材料型号与1种EPDM的物理性能对比。可以看出,在压缩永久变形方面,EPDM具有优势,但无法进行注塑加工。而TPV材料经过了动态交联,改变了材料内部结构,使其在高温下的密封性能上略逊于EPDM。本文选用TPV 4号进行仿真分析及试验。

表2 TPV、TPE和EPDM的物理性能对比Table 2 Performance comparison of TPV,TPE and EPDM

3 流道框模型设计

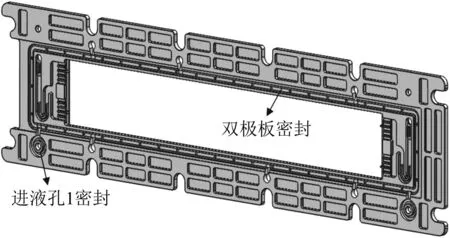

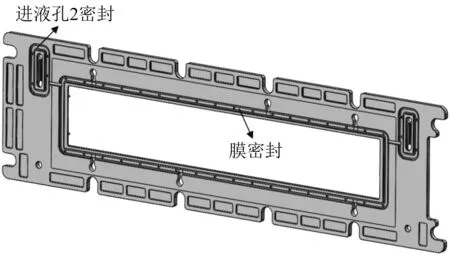

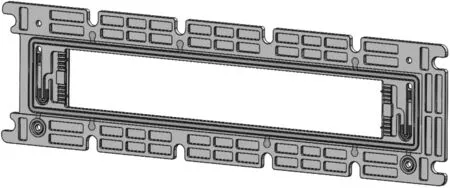

流道框的原型设计如图2所示。流道框的长宽尺寸为354 mm×97 mm,中间电极框的尺寸为250 mm×40 mm。流道由两部分组成,一部分为与进液孔连通的蛇形流道,带有深1.7 mm、宽4 mm的流道槽,供电解液流过。另一部分是均流通道,流道深度为0.85 mm,设置有分布均匀的阻力凸台,可以使电解液均匀地进入电极中。该流道框最薄处的壁厚为0.8 mm,而最厚处的壁厚为3.2 mm,且厚度随结构变化较大,为壁厚不均匀设计。而壁厚不均匀会造成产品在注塑成型过程中冷却收缩不均匀,这种不均匀会产生应力分布不均的情况,导致产品翘曲变形[16]。因此在注塑模型的设计中进行了壁厚优化,在流道框四周壁厚最厚的位置进行了扣肉设计,从而使流道框的整体壁厚分布更为均匀。图3和图4分别为优化后注塑流道框模型的正面及背面。该流道框上共有4种密封结构,分别是进液孔1的密封结构、进液孔2的密封结构、膜的密封结构及双极板的密封结构。这4种密封结构分布在流道框的正反两面。为了满足双色注塑的工艺要求,二射材料的进胶口将布置在同一面,这就需要将正、反面的4种密封圈连通起来。如图5所示,在原始流道框设计上又进行了密封圈连通的修改,通过在流道框密封槽本体上开设贯穿槽和连通槽,将所有密封圈连在一起,形成了最终的流道框-密封圈一体化模型。

图2 流道框初始设计Fig.2 Initial design of the fluid frame

图3 优化后的流道框正面设计Fig.3 Optimized front design of the fluid frame

图4 优化后的流道框背面设计Fig.4 Optimized back design of the fluid frame

图5 流道框-密封圈一体化双色注塑模型Fig.5 Fluid frame-seal integrated model for Bi-color injection molding

4 双色注塑分析及试验验证

4.1 一射仿真分析

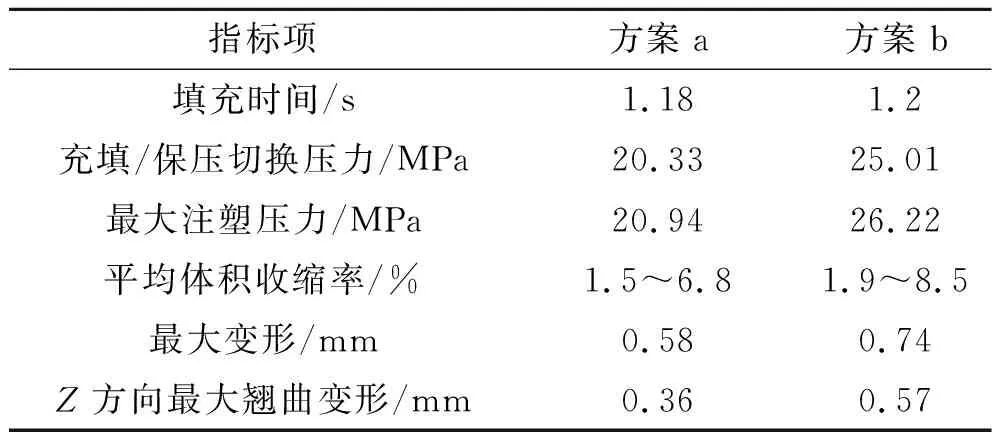

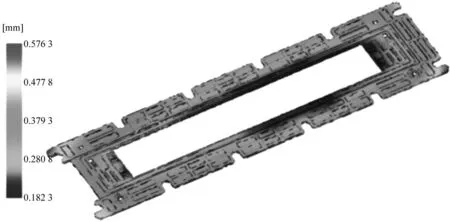

流道框本体一射的模具浇注系统可以有两种设计方案。方案a是将进胶口布置在流道框表面,优点是模具设计简单、进胶压力小,缺点是会在制品表面形成缩痕,影响外观。方案b是将进胶口布置在流道框侧面,优点是避开了制品表面,不影响外观,但缺点是模具设计略复杂,后期需要进行人工处理。两种设计方案如图6所示。两种方案均选用4点针阀热流道进胶系统,热流道直径为10 mm,热咀浇口直径为2.5 mm。设置的成型条件为:料温250 ℃,模温45 ℃,最大剪切应力0.25 MPa,最大保压压力60 MPa。通过对两种设计方案进行仿真分析,得到的结果如表3所示。两种方案的胶料填充都比较顺畅,分布均匀,成型压力较小,无缩痕,制品变形分析结果如图7所示。方案a的Z方向最大翘曲变形较小,且采用该方案的良品率较高,避免了方案b的人工后处理。因此一射进胶口采用方案a设计。

表3 一射系统两种设计的仿真分析结果对比Table 3 Comparison of simulation results of two designs of the first gating system

(a)表面布置方案

(a)表面布置方案

4.2 二射仿真分析

由于二射密封圈的厚度仅有1 mm,宽度也仅有2.5 mm,注塑工艺对TPV材料的流动性要求较高,以避免出现“断胶”问题。在计算中,假设模具表面温度为40 ℃,料度为205 ℃,最大剪切应力为0.3 MPa,最大保压压力53 MPa。进胶系统如图8所示。经过仿真分析,得到的结果汇总如表4所示。二射胶料可均匀地填充模具,不存在困气、溢胶等问题,成型压力较小,有微小缩痕,体积收缩较均匀。

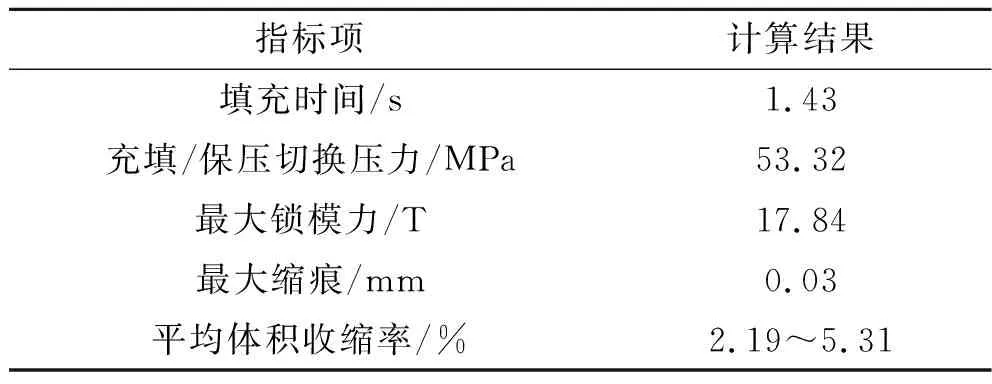

表4 二射系统设计的计算仿真结果Table 4 The simulation results of the second gating system design

图8 二射浇注系统设计Fig.8 Design of the second gating system

4.3 试验验证

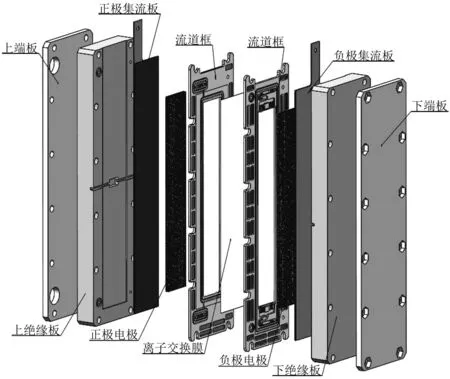

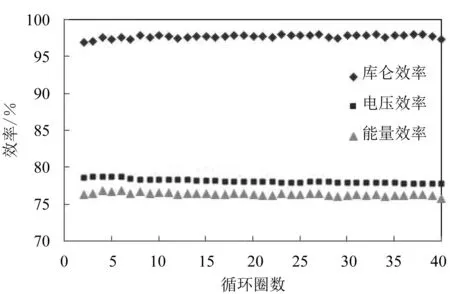

按照上述仿真分析完成了模具设计,并进行了注塑生产验证,得到的流道框实物如图9所示,Z方向的翘曲变形不超过1 mm,与仿真分析结果一致。将其组装成铁-铬液流单电池,并进行充放电测试。单电池由上端板、上绝缘板、正极集流板、板框、正极电极、膜、负极电极、板框、负极集流板、下绝缘板和下端板组合而成,如图10所示。测试条件为:在130 mA/cm2的电流密度下进行恒流充放电,1 cm2截面积的流量为1 mL/min,运行温度为50 ℃;电极面积为100 cm2,厚度为3.6 mm,膜厚度为60 μm。经过40个循环后,平均能量效率达到约76%,且基本无衰减,测试数据见图11。在测试期间,流道框没有出现泄漏或变形等问题,进一步验证了该流道框在材料、机械设计、注塑成型等方面的可行性。

图9 流道框双色注塑实物图Fig.9 The product by Bi-color injection molding process

图10 测试单电池结构示意图Fig.10 Schematic diagram of test single cell structure

图11 注塑流道框组装的铁铬液流电池电化学性能测试Fig.11 Electrochemical performance test of iron-chromium flow battery assembled by injection molded fluid frame

5 结论

双色注塑是一项成熟的塑料制品成型工艺,广泛应用于汽车、家电、医疗器械等领域。流道框作为液流电池里的关键部件之一,工作环境苛刻,通常处于酸性、高温和带电环境,对流道框的材料、机械设计和成型工艺提出了较高要求。为了提高流道框的生产效率和产品一致性,本研究基于双色注塑工艺的要求和产品实际应用需求,完成了流道框结构的设计,并通过仿真分析确定了模具进胶口布置及一射、二射材料。最后,通过试验验证,成功制备了双色注塑的流道框,并且组装成电池后性能测试良好。本研究为液流电池流道框的生产提供了新思路,并为后续将双色注塑工艺应用到大型电池堆液流框的生产奠定了基础。