中量级冲击试验机砧台台面量级分布及规律研究

2024-03-08连张亮丛爽兴效鸣闫旭东

连张亮,丛爽,兴效鸣,闫旭东

(天津航天瑞莱科技有限公司,天津 300462)

引言

中量级冲击试验机作为考核舰船设备抗冲击能力的重要试验设备之一,具有成本低,数据采集便利,冲击量级易控制,精度高,可重复性等特点,并能够有效模拟水下爆炸对舰船设备的影响[1]。

我国现阶段用于中量级冲击试验的相关标准主要为GJB 150.18《军用设备环境实验方法-冲击试验》[2],施建荣等人[1]对该标准及试验机零部件进行了整理解读;闫寒等人[3]依据GJB 150.18 对中量级冲击试验机进行冲击特性研究发现槽钢的最大加速度高于台面;王涛等人[4]明确了摆锤尺寸与转轴之间的关系,为后续的摆锤研究与优化提供了理论依据;王旭等人[5]依据理论数值分析,获得了工程上摆锤最优解,摆锤尺寸能够够将摆锤打击点与打击中心重合;也有对中量级冲击机运动过程等多方面进行研究,为后续地研究提供依据[6,7]。

然而,对于中量级冲击试验机锤头高度与台面砧台响应量级大小及分布的影响少有研究;本文通过改变锤头高度,在定量中探讨锤头高度与台面砧台响应量级大小及分布的关系。

1 试验原理与标准

1.1 试验原理

中量级冲击试验机是将锤头的势能转化为动能,再通过波形发生器将锤头动能转化为砧台的动能,即:

式中:

m—锤头质量;

g—重力加速度;

h1—锤头重心距离最低点的高度;

v1—摆锤初始速度0;

h2—锤头与波形发生器接触瞬间其重心距离最低点的高度;

v2—摆锤与波形发生器接触瞬间速度,

μ—能量损耗。

式中:

ω0—摆锤动能转化为砧台机械能;

ω1—砧台能量损耗。

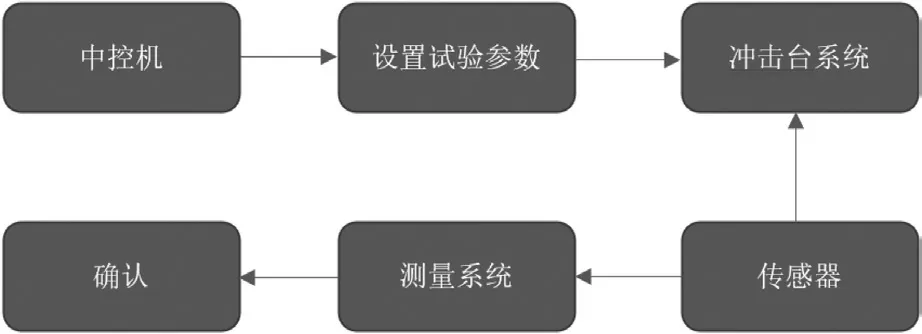

1.2 控制原理

本次试验采取开环控制,试验前,开启油泵,调整砧台台面高度,通过中控机来进行设置摆锤锤头高度等试验参数,信号传递给中量级冲击台系统,系统接收信号后,释放摆锤,并通过传感器反馈给测量系统,经过人员确认后调整试验参数后开展后续试验。控制原理图见图1。

图1 冲击台控制原理图

2 试验参数

依据GJB150.18 中的相关要求及研究需要,采用型号为Y522700-6/ZF 的中量级冲击试验机,设置砧台行程为76 mm;锤头高度分别为30 cm、50 cm、60 cm、70 cm、90 cm、100 cm。选取砧台台面中心点为1 号测点,2、3、4 号测点均位于对角线上,与1 号点的距离均为320 mm,其中,2 号测点与3 号测点位于摆锤侧,4 号测点位于减振器与墙体连接侧,具体位置见图2。

图2 中量级冲击试验机测点布置及整体示意图

本次研究采用的传感器均为高量级电荷加速度传感器,最大量程为20 000 g;选用腾振数据采集仪,采集频率为51 200 Hz,并采用1/12 倍频程,5 %阻尼比将时域信号转为冲击响应谱,频域范围为(0~10 000)Hz。

3 试验结果

如图3 展示了砧台行程为76 mm 时,在不同锤头高度冲击下的冲击响应谱。这些数据提供了关于冲击响应随着锤头高度变化的结果。根据图中所示,随着锤头高度的增加,各个测点的量级响应值也随之增加。这意味着随着锤头高度的增加,冲击力的传递和能量的释放也相应增加,导致测点处的响应增强。这说明在更高的锤头高度下,冲击能量被更有效地传递到被测试物体上,从而引发更强烈的响应。可以直观的观察到峰值数量随着锤头高度的增加而逐渐增加,这意味着在更高的锤头高度下,冲击过程中涉及的不同频率成分增加了。这可能是由于更高的锤头高度引起了更复杂的冲击力传递和能量释放模式,导致了更多的共振现象和频率成分的激发。图中还显示出第一个峰值所在的频率随着锤头高度的增加而下降。这表明随着锤头高度的增加,主要的共振频率也发生了变化。这可能是由于在不同的锤头高度下,被测物体的固有频率和共振模式发生了变化,从而导致第一个峰值出现的频率位置发生了偏移。

图3 砧台行程为76 mm,不同锤头高度下的冲击响应谱

在(500~600)Hz 的频率范围内,各个测点的响应量级出现了所谓的“拐点”。这表示该频率范围内的响应特性在锤头高度变化时发生了显著的变化。这可以解释为在这个特定的频率范围内,被测试物体的谐振特性受到了锤头高度的影响,并导致响应量级的变化。这种现象可能与物体的固有频率、共振模式以及能量传递机制等因素有关。

在低频区域(10~100)Hz,测点1 的响应量级低于其他测点。意味着在这个频率范围内,测点1 相对于其他测点来说对冲击力的响应较弱。可能的原因是测点1与冲击源之间的距离较远,导致能量传递衰减,从而降低了其响应量级。

当锤头高度为30 cm 时,测点1 的曲线较为平滑。表示在这个锤头高度下,冲击力传递的过程相对较为均匀和稳定,没有明显的共振或突发现象。

当锤头高度达到50 cm 及以上时,在这一区间出现了波峰,并且波峰的高度随着锤头高度的增加逐渐增加。意味着在较高的锤头高度下,冲击力传递和能量释放变得更为复杂和强烈,导致了更多的共振现象和频率成分的激发。对于测点2、3 和4,它们与台面中心(即测点1)的距离相等。在整体趋势上,测点2、3 和4 的响应量级是一致的,并且在中低频阶段具有较好的一致性。说明砧台的台面响应量级以台面中心点为圆心向四周呈现梯度变化。与砧台结构的对称性以及能量传递路径有关。

在锤头高度为100 cm 时,测点4 在低频状态下的响应量级高于其他两个测点。这个现象的原因之一是测点4 相对于其他测点来说更接近冲击源,因此在低频区域内受到更强的冲击力作用,导致响应量级的增加。然而,需要进行更深入的研究和分析来确认这个现象,并进一步探索其背后的物理机制。

4 关键数据分析

4.1 响应量级最大值分析

图4 (a)所示为在线性坐标系下测点1 频率与响应量级之间的关系曲线图,最大响应量级对应的频率受摆锤冲击载荷的影响较小;在高频状态下,响应量级的波动随冲击载荷增加而增大。

图4 测点1 相关参数曲线图

如图4(b)所示,随着摆锤高度与响应量级最大值呈现二次关系,即:

式中:

S—响应量级最大值,单位为g;

X—摆锤高度,单位为cm。

对测点2、3、4 取量级的最大值取平均,锤头高度变化对响应量级的影响如图4(c)所示,即:

4.2 响应量级梯度分析

砧台台面响应量级分布主要由摆锤高度、砧板材料,铸造工艺等多种因素的影响,本文探讨摆锤高度对砧台台面响应量级梯度的地影响。选取测点2、3、4 响应量级最大值的平均值及测点1最大响应量级进行差值分析。

图5 展示了测点2、3、4 的响应量级最大值的平均值以及测点1 最大响应量级差值的拟合曲线。通过观察这些曲线,我们可以进一步探索砧台的响应特性,并研究摆锤高度和测点之间的关系。随着摆锤高度的增加,砧台台面的响应量级梯度密度增大。意味着在较高的摆锤高度下,不同测点之间的响应量级差异更加明显。这可能是因为在较高的摆锤高度下,冲击力能够更有效地传递和分布到砧台台面的不同区域,导致测点之间的响应差异增大。这一现象对于砧台结构的设计和优化具有重要意义,因为我们可以根据不同的应用需求来调整摆锤高度,以控制砧台台面的响应特性。当测点1 与其他测点之间的距离保持不变时,响应量级差值随着冲击载荷的增加而增加。意味着随着冲击载荷的增加,测点1与其他测点之间的响应差异变得更加明显。这是由于冲击载荷的增加导致了更强烈的冲击力传递和能量释放,从而引发了更大的测点之间响应差异。结果说明,在设计和评估砧台性能时,需要考虑冲击载荷的大小对不同测点响应的影响,并针对性地进行优化和调整。可以通过等式5 来描述测点1 最大响应量级差值随冲击载荷增加的增长关系。这个等式提供一种数学模型来预测和分析砧台响应的变化并且在实际应用中根据等式(5)中的参数来调整砧台的设计参数,从而实现所需的响应特性。

图5 最大响应量级差值拟合曲线图

式中:

X—摆锤高度,单位为cm。

5 结语

1)在低频区域(10~100)Hz,砧台台面中间区域量级低于四周量级;与中心点的等距位置量级分布均匀;

2)摆锤高度与砧台台面各测点的最大响应量级呈现二次关系;

3) 随着摆锤高度的增加,砧台台面的响应量级梯度密度增大;与砧台中心点的等距测点间距的响应量级差值随冲击载荷的增加而增加。