碳纤维/不锈钢极薄带纤维金属层板制备工艺及其弯曲性能

2024-03-08马威管海陆张晓琼王涛

马威,管海陆,张晓琼*,王涛,2

(1.太原理工大学 机械与运载工程学院,太原 030024;2.太原理工大学 先进成形与智能装备研究院,太原 030024)

纤维金属层板(Fiber metal laminates,FMLs)是一种由纤维层和金属层交替叠放后,在一定的温度和压力下固化成型的层间混杂复合材料[1-2]。FMLs综合了纤维复合材料和金属材料的特点,具有高比强度和比刚度、优良的疲劳性能和损伤容限性能,而且还可以通过改变层板金属层和纤维层的铺层顺序、铺层厚度、铺层方向对结构进行优化设计,可满足不同受载条件下的服役需求,这些优势使FMLs在航空航天领域中获得了广泛的应用[3-4]。

按照金属组分和增强纤维的种类划分,FMLs主要包括芳纶纤维增强铝合金层板(Aramid reinforced aluminum laminates,ARALL)、玻璃纤维增强铝合金层板(Glass reinforced aluminum lamintes,GLARE)、碳纤维增强铝合金层板(Carbon reinforced aluminum laminates,CARE)、石墨纤维增强钛合金层板(Titanium/graphite hybrid laminates,TIGR)等[5]。ARALL层板强度高、密度低,但其断裂韧性差、剥离强度低、层间剪切强度差,故只能应用于飞机的平面结构或单曲率曲面;GLARE层板强度高、阻尼性能好,有良好的抗疲劳性能,目前已经在飞机上得到应用,但GLARE层板的刚度偏低、使用温度不高;CARE层板具有较高的强度和刚度,但铝合金和碳纤维复合材料复合后会引发电偶腐蚀;TIGR层板刚度高、耐高温、耐疲劳性能好,但其工艺问题复杂,制造成本昂贵[6-10]。目前在航空领域得到成功商用的主要有GLARE层板,A380机身上使用的GLARE层板达到470 m2,包括机身蒙皮、整流罩、机翼后缘、机身上壁[11-13]。随着FMLs在飞机上的应用量和应用部位的增加,对其各方面的性能要求逐步提升,与钛合金和航空用铝合金材料相比,不锈钢材料成本更低,更耐腐蚀、耐高温,并且与碳纤维之间无电偶腐蚀,同时具有较高的强度、刚度、断裂延伸率,对应力集中具有较低的敏感性。钢带厚度更薄(0.01~0.1 mm),在有限厚度范围内层数的增加和钢带本身强度和塑性变形能力的多样化为纤维金属混杂复合材料提供了超高的设计自由度,以实现钢带各种比例及位置设计,可以满足不同结构的设计需求。特别是在具有复杂几何形状和大曲率区域的部件中,使用柔性不锈钢极薄带作为FMLs中的金属组分材料,可使构件在层压过程中直接成型[14-18]。

纤维层/金属层界面是影响和决定FMLs综合性能及失效行为的重要因素,改善其界面性能至关重要,一般需要对金属进行表面处理来改善金属层和纤维层的界面结合性能。尹志岚等[19]研究发现硅烷偶联剂一端能与不锈钢形成稳定的Si-O-Fe键合,而另一端能与聚乙烯基醇(Ethylene vinyl alcohol,EVAL)相互缠绕,可形成复杂的互穿网络结构,因此使EVAL与不锈钢之间的结合强度大幅增加。Jussila等[20]通过对不锈钢进行电化学腐蚀获得了具有高浓度羟基的不锈钢表面,在硅烷/金属氧化物界面形成了高结合强度的氨基丙基硅烷薄膜单分子层,实现了不锈钢与硅烷膜高强度的结合。Hoikkanen等[21]研究发现不锈钢/热塑性聚氨酯复合材料界面结合强度与硅烷层厚度有关,最佳厚度为20 nm,硅烷层厚度可以通过偶联剂浓度调整。综上所述,不锈钢表面富羟基化有利于偶联剂与不锈钢表面实现Si-O-Fe化学键合,是提高界面结合强度的有效途径。

FMLs主要应用于飞机的机身壁板、机翼蒙皮等关键部位,上述结构在使役过程中会承受较大弯矩,在弯曲应力作用下FMLs的刚度和强度会显著降低,失效模式也极为复杂,主要包括纤维与树脂基体的脱粘、纤维断裂、基体开裂、金属断裂、金属层与纤维层的分层等[22-26]。因此,针对FMLs在弯曲载荷作用下的抗弯性能特征、弯曲性能提升及失效机制分析等方面国内外学者已开展了大量研究。

Li等[23]研究发现不同铺层结构的GLARE层板在三点弯曲载荷作用下,失效模式会随跨厚比的变化而变化。Dhaliwal等[25]对碳纤维增强铝板(Carbon fiber reinforced aluminum laminates,CARALL)层板弯曲性能进行了测试,并分析了其破坏模式。研究发现材料的主要失效模式为下侧铝层出现裂纹、碳纤维层断裂、上侧铝层与碳纤维层发生分层。Li等[27]对GLARE层板进行了三点弯曲实验,发现层板的弯曲失效演化过程主要包括4个阶段,分别为弹性阶段、塑性阶段、纤维局部断裂和分层阶段。Sadighi等[28]研究了纤维方向对GLARE层板弯曲性能的影响,测试结果表明0°方向纤维可以显著提升层板的弯曲性能。Yogesh等[29]研究发现在碳纤维复合材料中间层加入铝网后材料可以承载300 N的弯曲载荷,铝网的加入有效地提升了层板的弯曲性能。Khalili等[30]对玄武岩纤维金属层板(Basalt fiber metal laminate,BFML)进行了三点弯曲实验,研究发现钢层的存在对提高层板整体的弯曲强度和抗拉强度有很好的效果。Hu等[31]研究发现碳纤维增强单体反应物聚合型聚酰亚胺钛合金层板(Carbon fiber/polymerization monomer reacetants polyimide,Ti/CF/PMR聚酰亚胺FMLs)在弯曲载荷作用下,上表面承受压应力,下表面承受拉应力,主要破坏模式为分层和局部屈曲破坏,FMLs在沿纤维方向具有更高的弯曲强度。Lawcock等[32]研究发现铝板和纤维预浸料间的层间结合强度对FMLs的弯曲性能有显著影响。对金属层进行合适的表面处理来提高其与纤维界面的粘接强度可以改善层板在弯曲载荷作用下的破坏行为。

综上所述,目前研究多集中于碳纤维/铝合金、玻璃纤维/铝合金、碳纤维/薄层钢等传统纤维和金属所组成的层板抗弯性能和失效行为分析。本文提出了一种新型碳纤维/不锈钢极薄带纤维金属层板,并对不锈钢极薄带与碳纤维界面的结合工艺进行了系统研究,基于最佳结合工艺制备了不同铺层结构及包含不同钢带种类的碳纤维/不锈钢极薄带层板,通过三点弯曲实验,对所制层板的弯曲性能与变形失效机制进行了系统研究。

1 实验部分

1.1 原材料

实验所用T700单向碳纤维预浸料和T300碳纤维平纹织物预浸料均由汉硕高新材料(天津)有限公司生产,性能参数见表1、表2。

表1 T700单向碳纤维预浸料性能参数Table 1 Performance parameters of T700 unidirectional carbon fiber prepreg

表2 T300碳纤维平纹织物预浸料性能参数Table 2 Performance parameters of T300 carbon fiber plain fabric prepreg

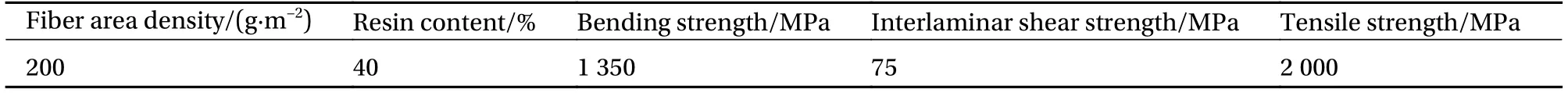

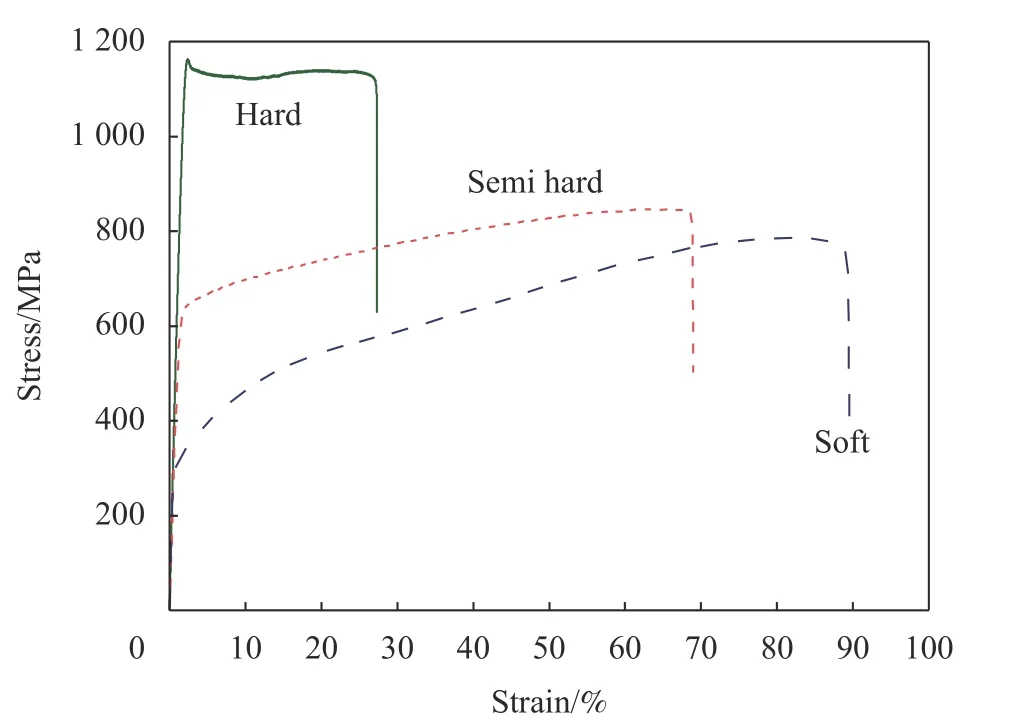

T700单向碳纤维与T300碳纤维平纹织物预浸料厚度分别为0.15 mm和0.225 mm。304不锈钢极薄带由山西太钢不锈钢精密带钢有限公司提供,厚度为0.1 mm,其化学成分见表3;软态、半硬态、硬态不锈钢极薄带的静态拉伸力学性能见图1。

图1 不锈钢极薄带拉伸力学性能Fig.1 Tensile mechanical property of stainless steel ultra-thin strip

表3 304不锈钢极薄带的化学成分 (wt%)Table 3 Chemical composition of 304 stainless steel ultrathin strip (wt%)

1.2 不锈钢极薄带表面处理工艺

层间结合强度对FMLs的力学性能有很大影响,为了提升金属层和纤维层的界面结合性能,一般要对金属进行表面处理[1,33]。表面处理中较关键的一步是硅烷偶联剂(KH-550)的使用,KH-550中的乙氧基可通过水解生成硅羟基,通过氢键与金属表面羟基吸附,在高温下与金属表面形成Si-O-金属化学键合,KH-550另一端的-NH2能与碳纤维预浸料树脂基体中的环氧基团形成交叉网络界面,形成大量化学键结合的稳定界面状态,偶联剂的加入是提高界面结合强度的有效方式[17,19]。

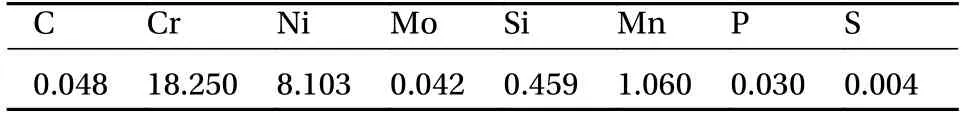

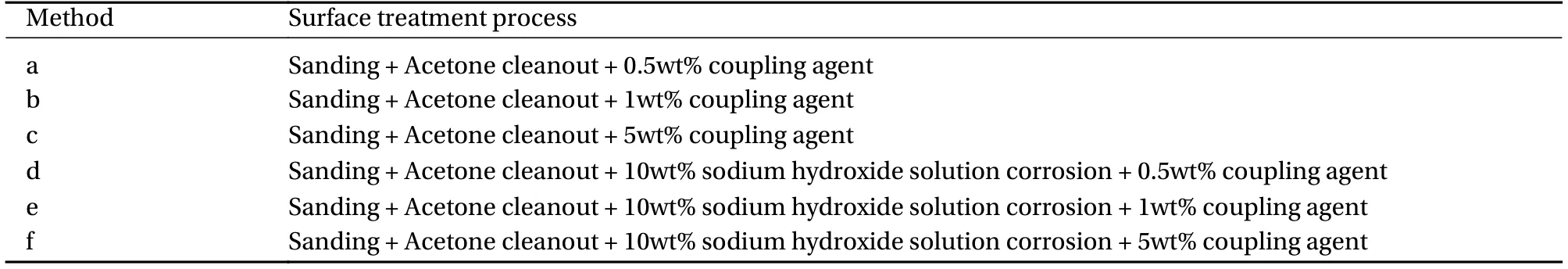

为了探究碳纤维/不锈钢极薄带FMLs最优界面结合工艺,分别采用表4中的6种工艺方法对不锈钢极薄带依次进行表面处理后与碳纤维预浸料热压复合,将所制6种试件对应工艺方法编号为a~f,通过图2所示Instron-5969万能材料试验机进行单搭接拉伸剪切实验来表征界面结合性能,测试标准参考GB/T 7124-2008[34],拉伸速率为1 mm/min。

图2 Instron-5969万能材料试验机Fig.2 Instron-5969 universal material testing machine

表4 不锈钢极薄带表面处理工艺Table 4 Surface treatment process of stainless steel ultra-thin strip

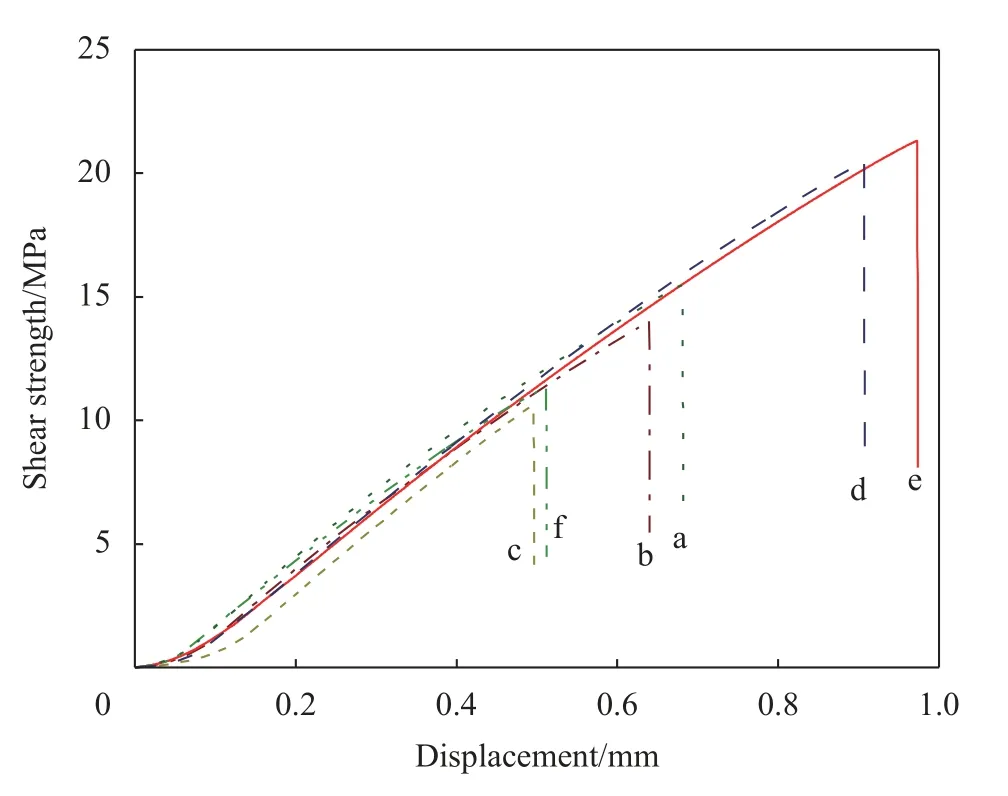

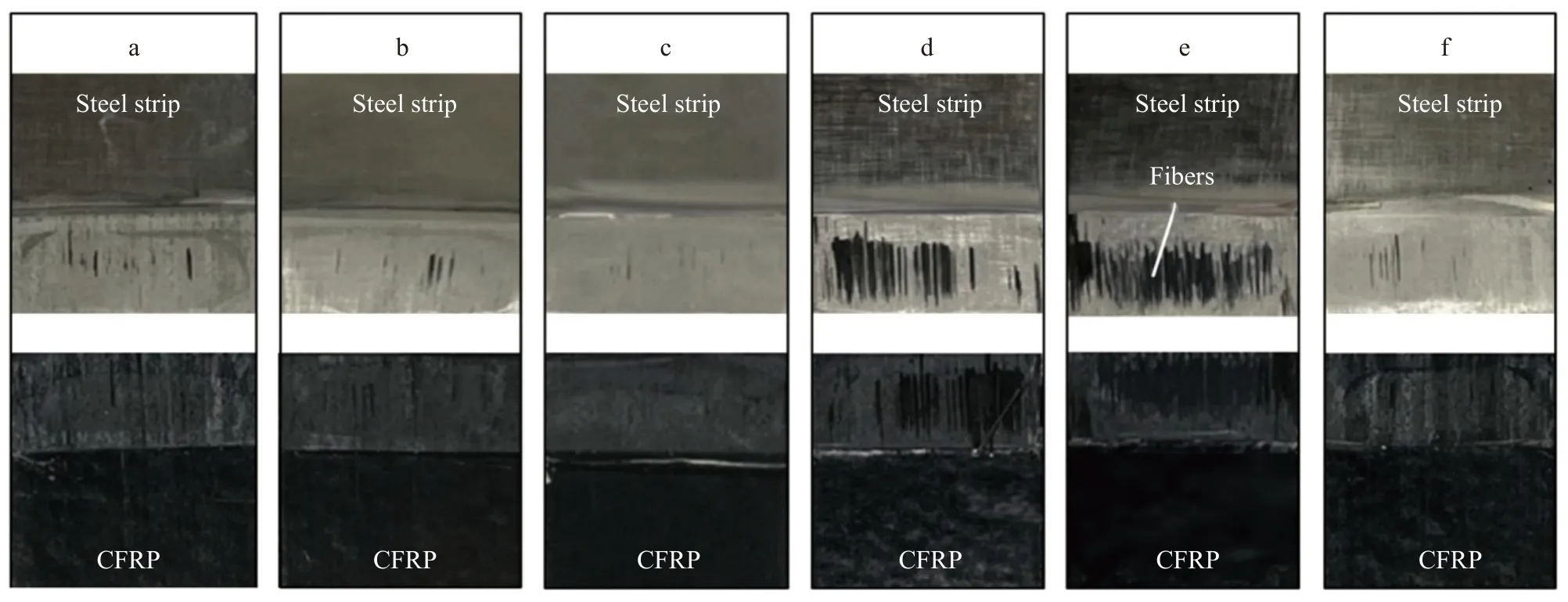

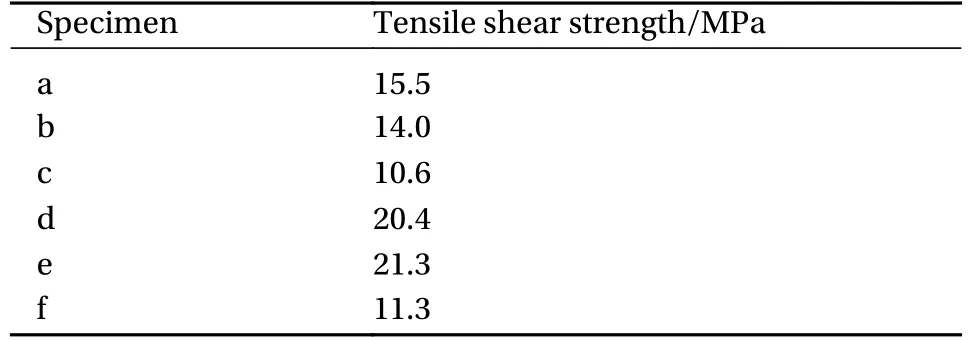

单搭接拉伸剪切试件尺寸如图3所示,将载荷值除以粘接面积后获得的剪切强度-位移曲线如图4所示。6种试件的剪切强度值如表5所示,其中试件e剪切强度值最高,约为21.3 MPa。同时,如图5所示,在试件e拉伸剪切失效后的钢带表面上观察到了大量残留的碳纤维,表明不锈钢极薄带经机械打磨+丙酮清洗+10wt%氢氧化钠溶液腐蚀+1wt%偶联剂处理(无水乙醇∶蒸馏水∶KH-550体积比为90∶9∶1)是6种工艺中最佳的表面处理工艺。因此,在制备碳纤维/不锈钢极薄带层板时均采用表4中方法e来处理不锈钢极薄带表面。

图3 单搭接拉伸剪切试件尺寸Fig.3 Dimensions of single lap tensile shear specimens

图4 单搭接剪切强度-位移曲线Fig.4 Shear strength-displacement curves of single lap

图5 单搭接拉伸剪切失效区域宏观形貌Fig.5 Macro morphology of single lap tensile shear failure region

表5 6种试验件剪切强度测试结果Table 5 Shear strength test results of six test pieces

1.3 碳纤维/不锈钢极薄带纤维金属层板的制备

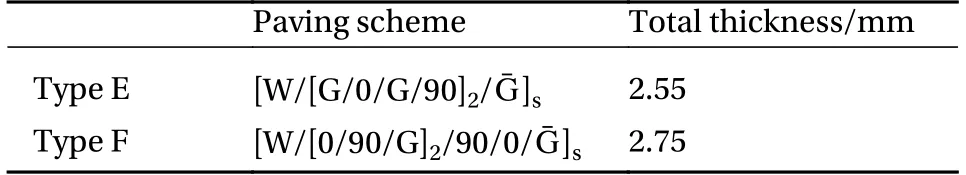

共制备了E类、F类两种铺层结构的层板,具体铺层方案见表6,根据两类层板中所含不锈钢极薄带种类的不同分别命名为E类软态、E类半硬态、E类硬态、F类软态、F类半硬态、F类硬态层板。

表6 碳纤维预浸料/不锈钢极薄带纤维金属层板(FMLs)铺层方案Table 6 Lay-up scheme of carbon fiber prepreg/stainless steel ultra-thin strip fiber metal laminates (FMLs)

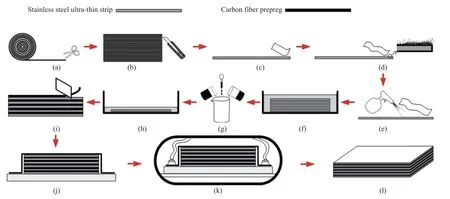

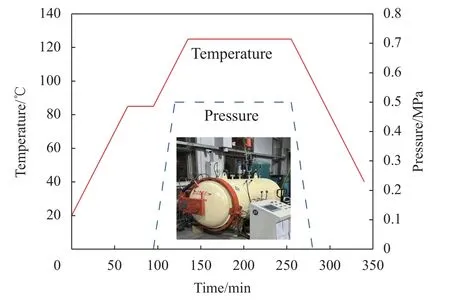

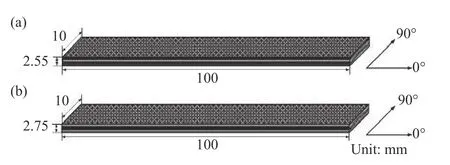

图6为碳纤维/不锈钢极薄带纤维金属层板制备工艺流程,首先将不锈钢极薄带和碳纤维预浸料裁剪至相同大小,然后用砂纸打磨不锈钢极薄带表面并用无尘纸擦拭以去除砂纸屑,之后用丙酮清洗其表面后放入10wt%氢氧化钠溶液中腐蚀2 h并使其表面羟基化,随后配制1wt%浓度的偶联剂并水解10 min,将腐蚀后的不锈钢极薄带放入偶联剂中浸泡1 min,随后将不锈钢极薄带和碳纤维预浸料按照表6铺层方案进行交替铺层。将叠层后的复合材料按图7所示顺序进行工装设计,随后放入中航泰达公司生产的热压罐中,按照图8所示固化工艺进行热压固化。为了保证实验所需试件的质量与性能,防止产生毛边及热变形,所有实验试件均采用水刀加工,两类三点弯曲试件切割尺寸如图9所示。

图6 碳纤维/不锈钢极薄带层板制备工艺流程:(a) 裁剪不锈钢极薄带;(b) 裁剪碳纤维预浸料;(c) 砂纸打磨钢带;(d) 无尘纸清洁钢带;(e) 丙酮清洁钢带表面;(f) 氢氧化钠溶液腐蚀;(g) 配制偶联剂;(h) 偶联剂附着;(i) 铺层;(j) 真空包裹;(k) 热压罐热压固化;(l) 碳纤维/不锈钢极薄带层板Fig.6 Preparation process of carbon fiber/stainless steel ultra-thin strip laminates: (a) Cutting stainless steel ultra-thin strip; (b) Cutting carbon fiber prepreg; (c) Grinding steel strip with sandpaper; (d) Clean steel strip with dust-free paper; (e) Clean the surface of steel strip with acetone;(f) Sodium hydroxide solution corrosion; (g) Prepare coupling agent; (h) Coupling agent adhesion; (i) Layup; (j) Vacuum wrapping;(k) Hot press curing with autoclave; (l) Carbon fibre/stainless steel ultra-thin strip laminates

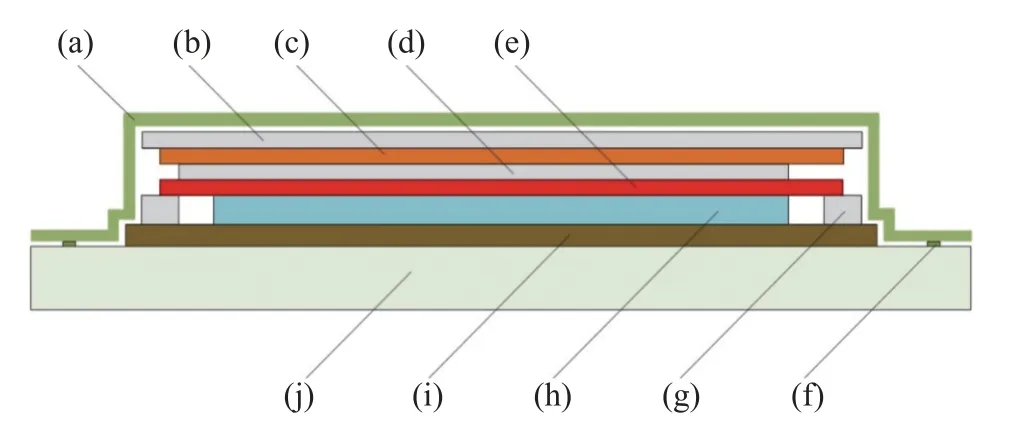

图7 工装设计:(a) 真空袋;(b) 透气毡;(c) 无孔隔离膜;(d) 透气毡;(e) 有孔隔离膜;(f) 耐高温胶条;(g) 透气毡;(h) 碳纤维预浸料/不锈钢极薄带叠层;(i) 脱模布;(j) 玻璃板Fig.7 Tooling design: (a) Empty bag; (b) Breathable felt; (c) Non porous isolation film; (d) Breathable felt; (e) Porous isolation film; (f) High temperature resistant adhesive tape; (g) Breathable felt; (h) Carbon fiber prepreg/stainless steel ultra-thin tape lamination; (i) Release cloth;(j) Glass plate

图8 固化工艺Fig.8 Curing process

图9 E类(a)和F类(b)三点弯曲试件尺寸Fig.9 Size of three-point bending test specimens of type E (a) and type F (b)

1.4 三点弯曲试验加载方案

对前文所制E、F两类层板进行三点弯曲试验,并利用高速摄影全程记录试件弯曲变形失效过程,研究不同层数、不同态钢带的加入对层板弯曲力学性能及承载特征的影响。目前FMLs种类繁多,金属组分材料为不锈钢极薄带的新型层板在进行三点弯曲实验时的跨厚比尚未有具体标准,试验参考ASTM D7264-2007[35]进行测试,跨厚比选为32[36-38]。实验所用设备为Instron-5969万能材料试验机。测试过程中,压头压下速度取1 mm/min,跨距L=32 h。

2 结果与讨论

2.1 跨厚比为32时E类层板弯曲性能及失效分析

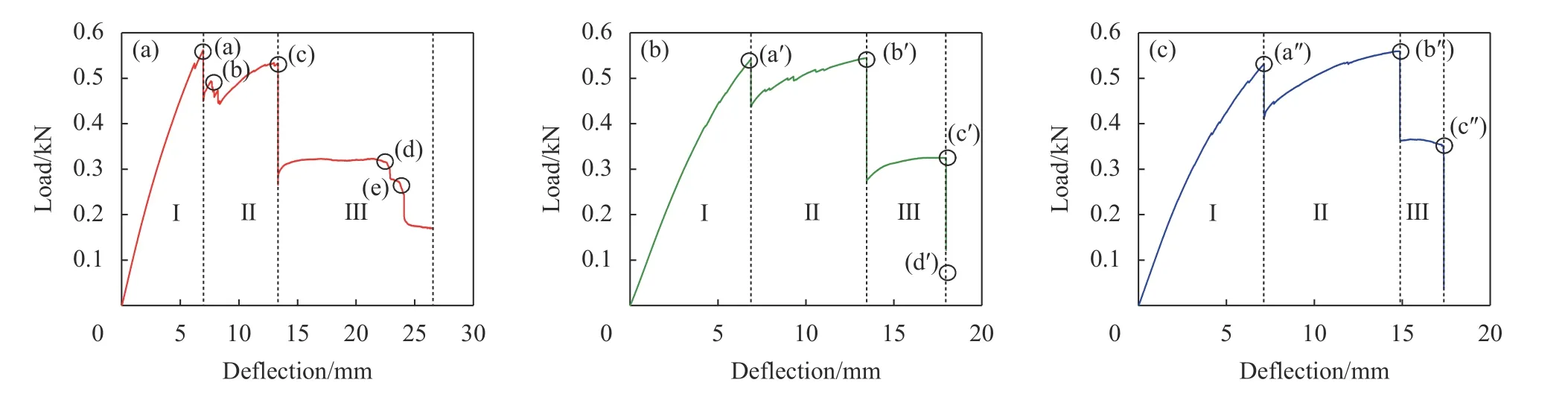

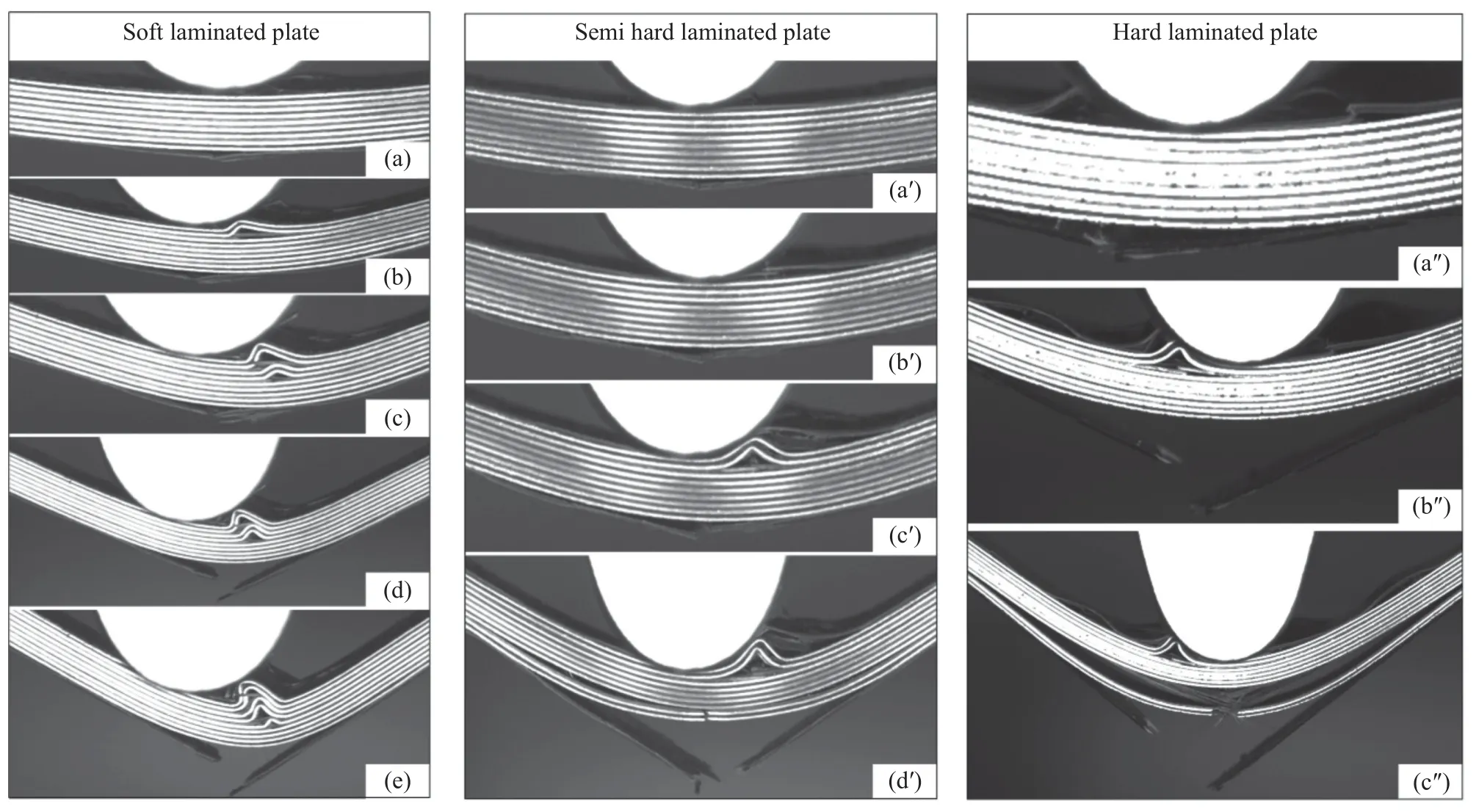

E类软态、半硬态及硬态层板的三点弯曲载荷-挠度曲线如图10所示,主要可分为3个阶段:I阶段载荷随着挠度的增加呈非线性增加至第一峰值;II阶段中跃过第一峰值载荷后出现小幅下降,随后载荷继续呈非线性增加至第二峰值;III阶段中跃过第二峰值载荷后出现较大幅度下降,此后,随着挠度的增加载荷变化不明显直至卸载。曲线各拐点分别对应图11中高速摄影所拍摄同一时刻试件的变形与损伤演化形貌。

图10 E类层板三点弯曲载荷-挠度曲线:(a) 软态层板;(b) 半硬态层板;(c) 硬态层板Fig.10 Three-point bending load-deflection curves of type E laminated plates: (a) Soft laminated plate;(b) Semi hard laminated plate; (c) Hard laminated plate

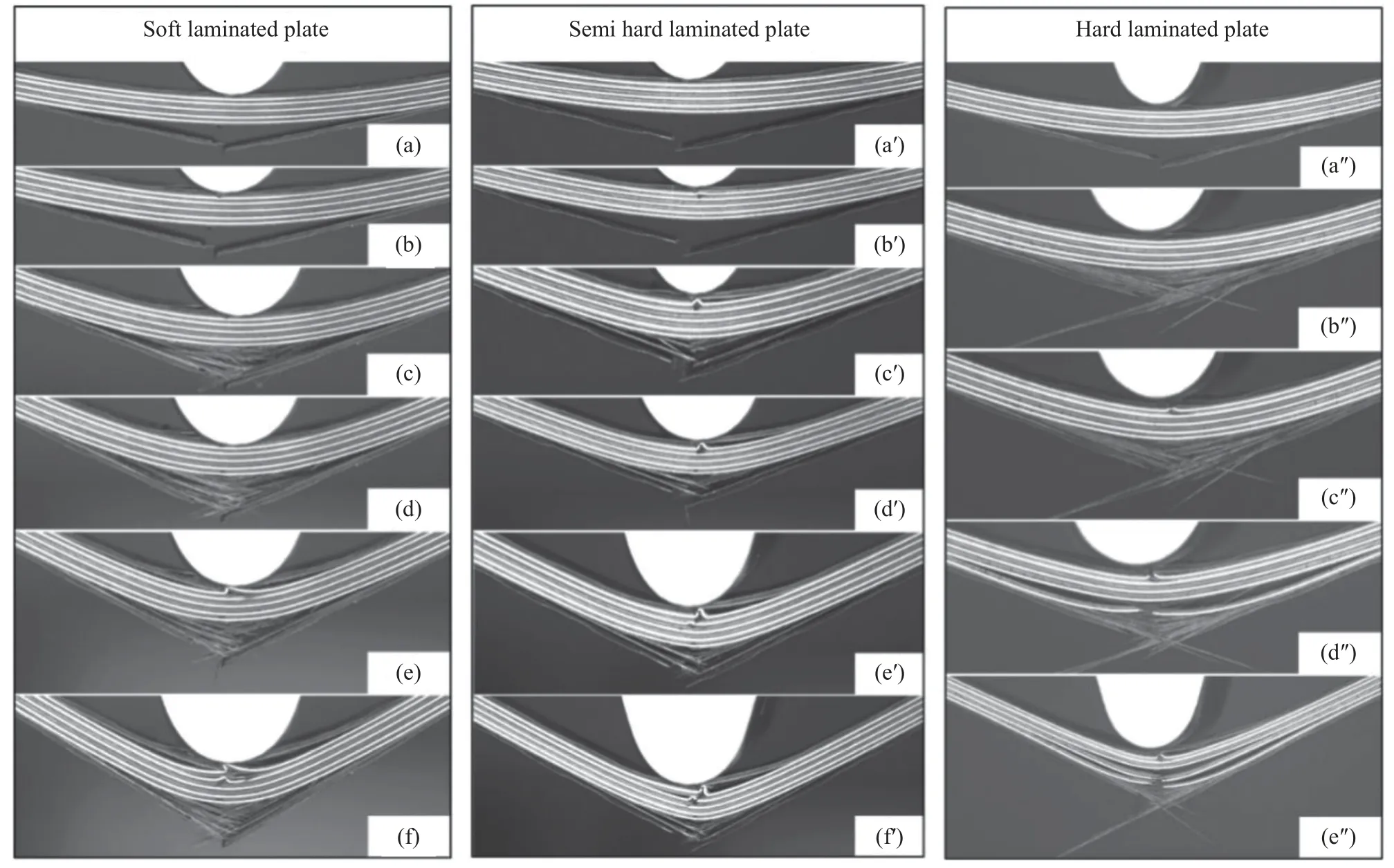

图11 E类层板三点弯曲过程高速摄影Fig.11 Three-point bending process with high speed photography of type E laminated plates

结合表7中E类层板在I、II变形阶段时的峰值载荷,对比E类层板发生变形时的挠度值及高速摄影记录的变形损伤形貌可知,三类层板第I阶段的失效模式均主要表现为上下表面层纤维编织布的分层脱粘与断裂,见图11(a)、图11(a')、图11(a'')。这是由于层板背面会承受较大的拉伸载荷,由于编织布纤维层延伸率较低,率先发生脆性断裂,而不锈钢极薄带由于延伸率高并未发生断裂。由于软态钢带较大的塑性变形能力可以有效地抑制其相邻碳纤维层的断裂,故在第I阶段时E类软态层板能承受较高的峰值载荷;第II阶段中层板的变形和失效主要以邻近受压侧钢带层的屈曲和其相邻0°纤维层的断裂为主,见图11(b)、图11(c)、图11(b')、图11(c′)、图11(b'')。图10(a)、图10(b)中,含软态钢带和半硬态钢带的E类层板在挠度约为13 mm附近时便到达第II阶段的载荷峰值,而图10(c)中含硬态钢带层板受压侧的钢带因其具有更高的强度使钢带的屈曲变形行为得到延迟,层板挠度达到约15 mm时才到达第II阶段的载荷峰值,表现出了较高的抗弯曲载荷能力。在第III阶段中,E类软态层板由于其钢带延伸率更高,有效地抑制了受拉侧0°纤维层的断裂,变形行为主要表现为受压侧钢带层的屈曲,且随着挠度的增加沿厚度方向逐层发生屈曲,并未出现受拉侧钢带层和纤维层的断裂,见图11(d)、图11(e)。E类硬态、E类半硬态层板情况类似,在超过钢带层对纤维断裂抑制作用的极限时,受拉侧0°纤维层与相邻的2层钢带同时断裂,见图11(d')、图11(c'')。由此可知,软态钢带有效地改善了E类硬态、E类半硬态层板载荷-挠度曲线在第III阶段的脆性断裂模式,将受拉侧纤维和钢带断裂主导的变形失效行为转变为由受压侧钢带屈曲变形主导的失效模式。

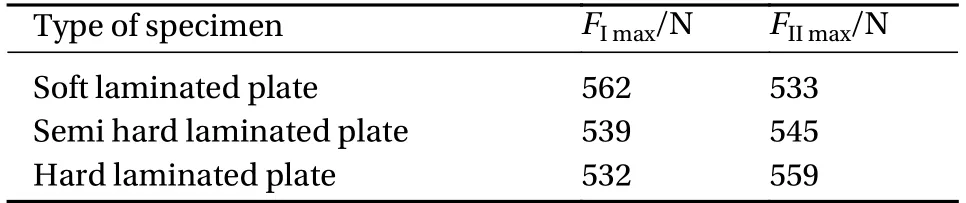

表7 E类层板在I、II变形阶段时的峰值载荷Table 7 Peak load of type E laminated plates at different deformation stages

2.2 跨厚比为32时F类层板弯曲性能及失效分析

F类软态、半硬态及硬态层板的三点弯曲载荷-挠度曲线如图12所示,与E类层板载荷-挠度曲线特征不同,F类层板所有曲线可主要分为两个阶段:I阶段中载荷随着挠度的增加线性增加至峰值;II阶段中随着试件的持续弯曲变形,载荷呈台阶状逐步下降。随着F类层板中所含钢带种类由软态向硬态转变,I阶段曲线斜率呈增加趋势,且相较于F类软态与半硬态层板,其硬态Notes:FImax-Peak load of stage I;FIImax-Peak load of stage II.层板弯曲变形程度小于其余两类层板。三类层板所承受的峰值载荷见表8。可知,当F类层板中含强度更高的硬态钢带时能够有效提升层板整体承载能力。

图12 F类层板三点弯曲载荷-挠度曲线:(a) 软态层板;(b) 半硬态层板;(c) 硬态层板Fig.12 Three-point bending load-deflection curves of type F laminated plates: (a) Soft laminated plate;(b) Semi hard laminated plate; (c) Hard laminated plate

表8 F类层板所承受的峰值载荷Table 8 Peak load of type F laminated plate

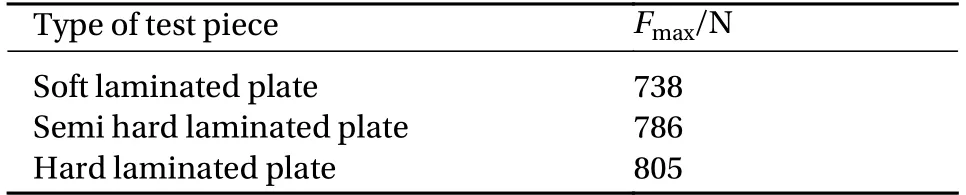

变形过程中曲线各拐点分别对应图13中高速摄影所拍摄同一时刻试件的变形与损伤演化形貌。

图13 F类层板三点弯曲过程高速摄影Fig.13 Three-point bending process with high speed photography of type F laminated plates

通过图13可以观察到F类层板在第I阶段中的失效模式主要为上下表面碳纤维编织布的断裂及与相邻层的分层,见图13(a)、图13(a')、图13(a'')。结合图12可知F类软态、半硬态、硬态层板三类层板最靠近受压侧的钢带发生屈曲变形时所对应的挠度值不同,分别为17 mm、9 mm、8 mm。这主要是由于在受压侧的软态钢带可以抑制其上方0°纤维层的断裂,二者又协同抑制钢带下方纤维的断裂,使钢带的屈曲变形失效行为发生延迟。

F类软态层板和半硬态层板失效模式类似,在受拉侧未发生钢带层和其相邻纤维层的断裂,仅在受压侧发生纤维层的断裂及钢带层的屈曲,变形失效模式表现为钢带的屈曲和纤维的断裂随挠度增加沿厚度方向向下扩展,见图13(b)~13(f)、图13(b')~13(f')。F类硬态层板在受压侧第1层钢带屈曲后便发生受拉侧第1层和第2层钢带的断裂,最终失效模式表现为受拉侧钢带层和其相邻纤维层的断裂,见图13(c'')~13(e'')。由此可见,F类软态和半硬态层板尽管钢带层数较E类层板降低了,但因所含钢带延伸率较高,在受拉侧同样可以有效抑制钢带层相邻的0°纤维层的断裂,改善层板受拉侧的脆性断裂失效模式。

2.3 总结与分析

对比E类、F类层板的载荷-挠度曲线可以看出,随着层板所含钢带种类由软态向硬态变化,最终变形失效的挠度值减小了25%~27.7%。E类和F类软态层板受拉侧均未发生钢带层及其上方相邻纤维层的断裂,同时其下方相邻的纤维层断裂得到延迟。这是由于软态不锈钢极薄带具有更高的延伸率,当纤维层所产生的裂纹扩展到钢带层时,软态钢带的塑性变形减缓了裂纹扩展速度,抑制了纤维的损伤加剧,使纤维断裂和脱粘分层仅在局部发生,从而使含软态钢带层板整体韧性均高于其他两类层板。

观察图10和图12中E类、F类层板载荷-挠度曲线可知,E类层板较F类层板I阶段曲线的非线性更明显且斜率较低,最终变形所对应的挠度值也高于F类层板,表明钢带层数的增加可使层板整体的韧性得到提高,弯曲变形能力增强。

此外,0°纤维层可将层板划分出多个独立的纤维/金属层单元,每一阶段的变形均表现为每一个独立纤维/金属单元的失效。由于0°纤维层起主要承载作用,故每个纤维/金属单元的失效由0°纤维层的断裂主导,此时载荷-挠度曲线出现台阶。而钢带的存在可以对其相邻纤维区域的纤维断裂起到抑制作用,在超过钢带对纤维断裂抑制作用的极限时,钢带发生屈曲或断裂,因此,E类层板因钢带层数较多且所含0°纤维层数比F类层板少1/3,主要发生三阶段式变形,而F类层板的载荷-挠度曲线呈多阶梯状逐渐下降。

3 结 论

(1) 所提6种不锈钢极薄带表面处理工艺中最优的为砂纸打磨+丙酮清洗+10wt%氢氧化钠溶液腐蚀+1wt%偶联剂处理。

(2) 不锈钢极薄带的强韧性不同是引起层板不同失效模式的主要原因。当碳纤维/不锈钢极薄带层板中金属组分材料选用硬态钢带时,层板的主要失效模式表现为受拉侧钢带层和纤维层的断裂;当金属组分材料为软态钢带时,可以有效抑制受拉侧纤维断裂,使层板主要失效模式由脆性破坏转变为受压侧应力集中所导致的屈曲变形,软态不锈钢极薄带的塑性变形会影响层板的变形行为,使脆性变形模式得到优化。

(3) 层板的弯曲变形能力由不锈钢极薄带含量决定,随着钢带层数的增加,达到最大变形得到延迟,弯曲变形能力提高。