特殊浸润性纳米纤维素基气凝胶在油水分离中的研究进展

2024-03-08高建南王薇吴建兵孙银银陆鑫

高建南,王薇,吴建兵,孙银银,陆鑫*

(1.常熟理工学院 纺织服装与设计学院,苏州 215500;2.苏州大学 纺织与服装工程学院,苏州 215000)

当前,全球工业化的飞速发展和人们对能源需求的快速增长加剧了对石油的开采,而在石油开采和运输过程中不可避免的引发原油泄漏和溢油事故,不仅造成大量的能源损失,也产生了一系列的水资源环境污染问题[1-3]。按照油污中油滴尺寸的大小,可以将油污分为4类:分散态油、乳化态油、溶解态油及浮油。溶解油占比较少,以分子状态或化学方式在水中形成稳定的均相体而难分离;浮油常以连续相的形式漂浮于水面;分散油的粒径10~100 nm,不稳定,通过静置可转变为浮油;乳化油粒径通常0.1~10 μm,因水界面有表面活性物质的存在,使其具有高度的稳定性而较难分离。目前,油水分离的常用方法包括离心分离法、生物氧化法、气浮法、化学法、吸附法和重力法等[4-6]。其中吸附法主要通过多孔吸附材料有效、快速地收集和分离油类污染物,因其操作简单、环境友好、无二次污染成为研究热点。常用的吸附材料主要有黏土、活性炭、珍珠岩,但目前尚未找到合适的方法解决吸附后的回收问题。随着固体表面浸润性研究的发展,特殊浸润性气凝胶可通过自下而上的方法制备,而后进行简单的挤压便可轻松实现油水分离和回收,因此,这种吸附材料已经引起学术界和工业界的广泛关注[7]。

特殊浸润性气凝胶的表面具有特殊浸润性能,即其表面与油(水)滚动角小于10°,接触角大于150°[8-9]。基于仿生学原理,科研工作者通过模仿植物表面的微观结构对气凝胶材料表面进行修饰和调控,设计出多种具有特殊浸润性的油水分离气凝胶材料,包括超疏水-亲油[10-11]、超亲水-疏油[12]等不同特性的气凝胶,因具有高孔隙率、高比表面积、绝热及优异的吸附性等性能,被广泛地应用在建筑、交通、航空、石化和日用等领域[13]。纳米纤维素基气凝胶具有传统气凝胶的优异性能、可生物降解性、自然界中含量丰富、无毒、低成本等特点,被认为是新生的第三代气凝胶材料。本文以特殊浸润性纳米纤维素基气凝胶油水分离功能为出发点,对其研究进展和制备工艺进行研究,探讨油水分离机制及宏观性能与微观结构之间的联系,提出该领域存在的问题,并对未来的发展方向做出展望。

1 浸润模型及机制

浸润性是材料科学与表面化学中固体表面重要性能指标之一,表示滴落的液体在固体表面的铺展能力,即固-气和液-气界面被新形成的固-液界面取代能力[14]。根据固体表面接触角θ大小,固体浸润性表面分类如下:亲水表面(θ<90°)、超亲水表面(θ≈0°)、疏水表面(θ>90°)、超疏水表面(θ>150°)。固体表面浸润性由表面微观结构和表面自由能共同决定。在绝对理想状态下,接触角大小由杨氏方程(式(1))和杨氏模型来描述(图1(a)、图1(b))[15]:

图1 ((a),(b)) Young模型[15];(c) Wenzel模型[16];(d) Cassie模型[17]Fig.1 ((a),(b)) Model of Young[15]; (c) Model of Wenzel[16];(d) Model of Cassie[17]

式中:γsv、γsl和γlv分别表示固-气、液-固和液-气界面的表面张力(mN·m-1);θ为气-液-固三相平衡时的接触角(°)。然而,杨氏方程只适用光滑且均匀的理想表面,在实际情况下,固体的表面是粗糙的,具有各向异性。Wenzel考虑材料表面粗糙度对浸润性的影响,根据表面张力定义,构建Wenzel方程[16](式(2))和Wenzel模型(图1(c))。

式中:θm表示粗糙表面的接触角;r为粗糙系数,指固体表面的实际粗糙面积与表面积之比(r>1,表面粗糙度与比值是正向关系);θY指杨氏接触角。由上式可知,接触角θY<90°时,粗糙表面的接触角θm会变小,即亲水表面粗糙度增大,表面更加亲液;θY>90°时,粗糙表面的接触角θm会变大,即疏水表面粗糙度增大,表面更加憎液。当材料表面是多孔的,气泡可能会被困在粗糙的凹槽中,使液滴位于粗糙结构的顶部,这种浸润行为与Wenzel模型有很大的不同。Wenzel方程适用于部分疏水材料和亲水材料[17],而对于一些表面接触角θ>150°的表面,Wenzel方程不再适用,此时浸润现象由Cassie模型(图1(d))解释。相对于Wenzel模型,Cassie模型适用于多相结构表面,更加真实地反映增加疏水表面的粗糙度,会增大液体与空气接触面积,进而提高疏水性能。

2 特殊浸润性纳米纤维素基气凝胶的制备及油水分离性能

2.1 纳米纤维素的制备

纳米纤维素是自然界中来源最丰富的绿色生物质材料,主要来源于木质纤维素纤维和天然纤维素纤维,纳米纤维素的制备策略直接决定其产物形式和物理化学性质。将木质纤维素纯化后,采用化学处理或机械的方式使其降解,可制备出不同形式的纳米纤维素材料。如通过自上而下的方法可制备出纤维素纳米晶体和纤维素纳米纤维;自下而上的方法通常采用静电纺丝合成和生物合成的方式得到细菌纤维素和静电纺丝纤维素(图2)[18]。

图2 从自上而下和自下而上的纳米纤维素制备[18]Fig.2 Nanocellulose preparation from top-down and bottom-up[18]

2.1.1 机械法

机械法制备纳米纤维素多通过机械外力破坏其链段长度,使纤维之间产生滑动和位移,水分子进入纤维内部而释放出木质纤维素中的纳米纤维素,或直接得到长度是纳米级别的纤维素。常采用机械球磨法、超声波法、微射流法、冷冻粉碎法和高压均质法,设备较特殊,能量消耗高。低得率是机械法制备纳米纤维素要解决的主要问题。研究表明,在使用机械处理之前,通过纤维素酶水解或2,2,6,6-四甲基-1-哌啶氧自由基(TEMPO)氧化后,可以有效改善这些问题。Rol等[19]利用纤维素酶水解和TEMPO氧化对纤维素进行预处理,之后通过7次双螺杆挤出机,成功制备出高固体含量(20%)的纳米纤维素,并且在酶促预处理后,能量消耗需求降低了63%,有效促进了纤维素纳米纤维(CNF)的制备。

2.1.2 化学法

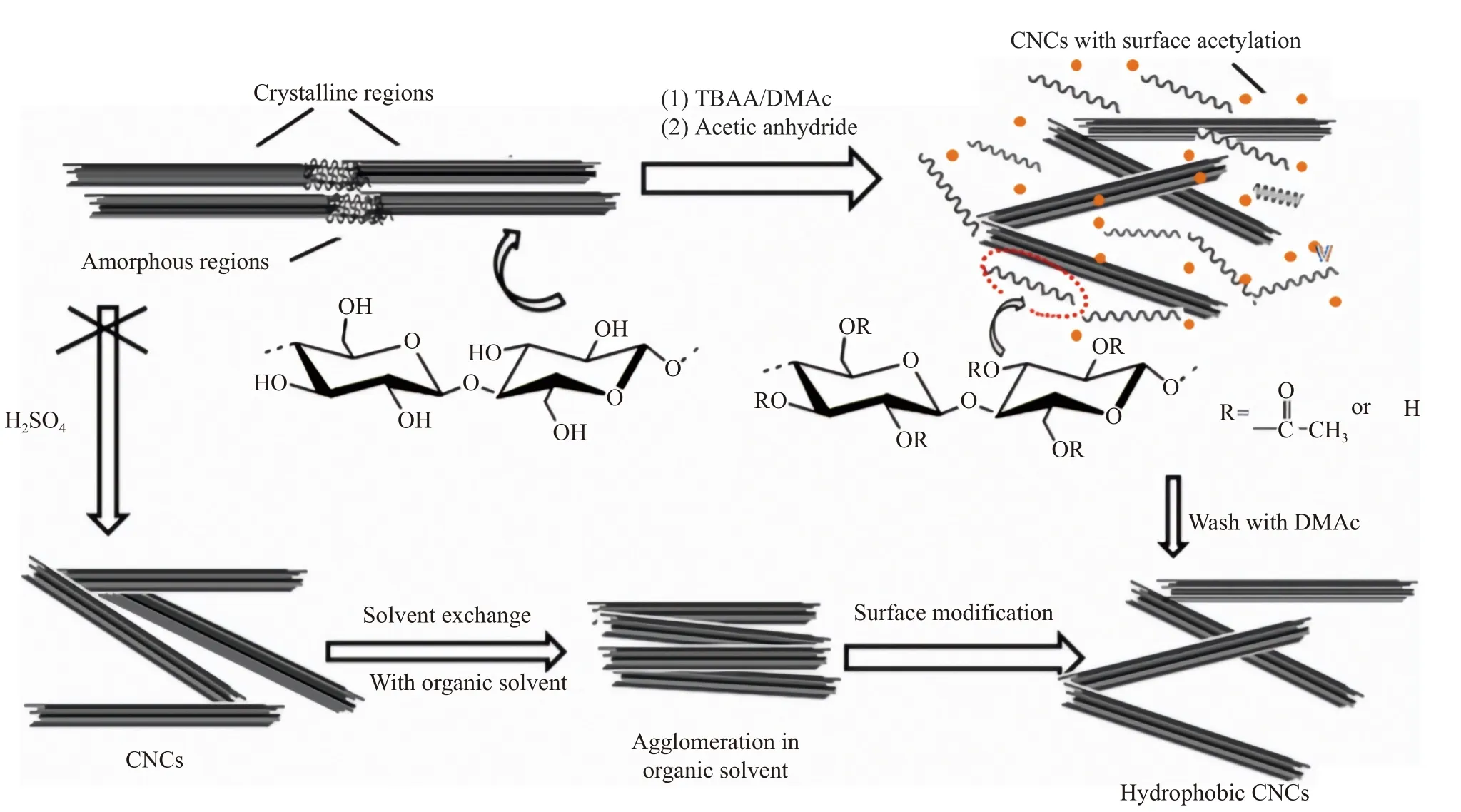

化学法是由于纤维素原纤维呈半结晶微观结构,通过化学试剂破坏纤维素的非结晶区,可打断分子链内部的氢键从而使非结晶区域溶解以制备出纳米纤维素[20]。实验室常采用的化学处理方法主要包括过氧化氢氧化、羧甲基化、酸水解和离子液体等方法,此外,还有Liu课题组[21]最新开发的Pickering乳液法,美国过程公司Nelsonk研发团队开发的AVAP法(Ethanol和SO2)等[22],各方法的优缺点如表1所示。目前,酸水解法制备纳米纤维素最为常见,常用的酸有无机酸(硫酸、盐酸)、有机酸(甲酸、草酸、马来酸)和固体酸(磷钨酸)。酸的水解过程主要是提供氢离子,促进糖苷键的水解和单个晶体的释放。其中,无机酸水解过程中因工艺简单、反应灵敏和技术成熟等优点较常用。因盐酸在水解中缺乏表面电荷,易产生絮状沉淀物,阻碍了纳米纤维素进一步应用。硫酸通常是首选,这是由于硫酸在水解时提供的硫酸根可以与纤维素的羟基发生酯化反应,在晶体表面引入少量的硫酸酯,从而提高纤维素溶液的静电稳定性和分散性,避免发生团聚现象,但其热稳定性降低[23]。目前,为解决酸水解法面临生产周期较长、低产率及后续废液不易回收等问题,离子液体法和无废酸法应运而生。Miao等[24]以阔叶木浆纸板为原料,将乙酸酐与四正丁基乙酸铵/二甲基乙酰胺(Acetic anhydride and tetra-n-butylammonium acetate (TBAA)/Dimethylacetamide (DMAc))按比例混合作为离子液体溶剂体系,该离子液体溶剂体系有效地水解纤维素中的大部分无定形区域,通过一锅法制备出疏水性纤维素纳米晶体(CNCs)(图3)。实现绿色回收,解决强酸导致的高能耗、易腐蚀问题。

表1 纳米纤维素的化学制备方法Table 1 Chemical preparation method of nanocellulose

图3 用乙酸氢化物在乙酸酐与四正丁基乙酸铵(TBAA)/二甲基乙酰胺(DMAc)中一锅法制备疏水性纤维素纳米晶体(CNCs)和典型的路线[24]Fig.3 One-pot preparation of hydrophobic cellulose nanocrystals (CNCs) in acetic anhydride and tetra-n-butylammonium acetate(TBAA)/dimethylacetamide (DMAc) with acetic hydride and typical route[24]

2.1.3 生物合成法

纤维素的主要来源为大多数植物,少数源于一些细菌,如木醋杆菌、沙门氏菌、盐碱菌、根瘤菌和固氮菌[25-26]。将小分子的碳源和氮源通过细菌培养合成尿苷二磷酸葡萄糖和将单体葡萄糖聚合成长链而制备出细菌纳米纤维素(BC),称为生物法。传统的生物法产量低、成本高,不利于大规模化生产。Meng等[27]以制备球形细菌纤维素(SBC)为目标,用果糖作为碳源,以木醋杆菌(ATCC)在柠檬酸、酵母提取物中进行生物发酵,通过使用TEMPO介导的氧化和铁诱导的磁化来探索合成SBC的潜在激活/修饰。结果表明,搅拌培养条件有助于合成直径和性能均匀的SBC。TEMPO介导的氧化和铁诱导的放大作用不会破坏其独特的结构并且可进一步修饰SBC,使其在金属吸附和可回收方面显示出巨大潜力。此方法制备出的细菌纤维素更细长,制备过程更环保。由于生物合成法制备的纳米纤维素结构与尺寸容易调控、优异的生物相容性和制备过程绿色环保,因此在生物复合材料和生物医学等领域具有重要的应用价值。然而,国内对于BC的研究尚停留在基础阶段,对其相关性能的研究急需开展。

2.1.4 静电纺丝法

静电纺丝是一种利用静电力将高分子溶液或熔体纺织成纳米级纤维的制备方法,也是近年来用于制备纳米纤维素最成熟、最有效的先进技术之一,其主要优势体现在工艺可控、生产过程简单[28]。纤维素的结构受聚集态的影响,很多溶剂体系无法将纤维素溶解,因此将纤维素溶解形成可纺溶液是使用静电纺丝的前提。因此,关键是探索一种溶剂可回收、绿色无毒的溶剂体系[28-29]。Zhang等[30]开发了一种可在水溶液体系中通过静电纺丝制备纤维素纳米纤维的策略,将高碘酸盐氧化与己二酸二酰肼(ADH)交联,纤维素在高碘酸盐氧化下,分子链中生成醛基,产生水溶性醛类纤维素,从而允许在水溶液中静电纺丝,所制备的纳米纤维素能够吸收自重30倍的水,并可通过水解逐渐降解,此方法无毒、绿色可降解,且避免了不利有机溶剂的使用。

2.2 特殊浸润性纳米纤维素基气凝胶的制备

近年来,特殊浸润性功能材料在油水分离中的应用受到了研究团队的广泛关注,由上述浸润机制可知,可将特殊浸润材料主要分为两类,“除油型”和“除水型”油水分离材料[13-14]。“除油型”材料的制备方法主要包括浸泡法、化学修饰法等。此外,对于“除水型”特殊浸润性油水分离材料的研究也是相关学者的研究热点。成型途径主要有静电纺丝法、化学修饰法、沉积法、水热法等[31]。所构建的特殊浸润性功能材料有生物过滤膜、海绵、硅胶等。这些材料在一定程度上可以有效地进行油污混合物的分离,但是制备过程中存在工艺复杂、成本高等问题,这将限制其产业化的量产。此外,大部分的油水分离材料存在吸附后较难回收和不能循环使用等问题,因此探索具备可循环利用、资源丰富、可自然降解的原材料来制备新型油水分离材料是必要的。当前,以纳米纤维素为基体制备的特殊浸润性气凝胶因具有环境友好型、可降解和良好的油水分离性能等特征已被广泛研究。

纳米纤维素基气凝胶材料主要通过溶胶-凝胶法制备,催化剂作用下获得前驱体分散体后,通过化学交联或物理交联进行凝胶化,同时结合冷冻干燥、常压干燥和超临界气体干燥等干燥技术将气体取代湿凝胶中的液体溶剂,制备出一种多孔固态材料[32]。

化学交联是通过选择适当的化学交联剂(硅烷偶联剂、戊二醛、三嗪衍生物、柠檬酸和甲醛等)[33-34],将其加入纳米纤维素溶液中进行交联反应并在纤维之间形成不可逆的共价键,纳米纤维素形成三维交联网络结构并具有稳定性和可调控孔隙结构的凝胶态材料。Tang等[35]选用三嗪衍生物4-(4,6-二甲氧基三嗪-2-基)-4-甲基吗啉盐酸盐(DMTMM)来引发纤维素纺锤(CNF)和羧甲基纤维素(CMCs)溶液的交联和凝胶化,促进羧基化的CNF之间形成三维交联网络结构,并通过冷冻、溶剂解冻和交换及室温环境干燥制备高力学性能的CNF/CMC气凝胶(图4),其过程是CMC中的氨基与CNF上丰富的羧基易于形成酰胺键,从而增强了气凝胶结构强度和稳定性。物理交联是纳米纤维素在纳米尺度上通过物理性相互作用(范德华力、氢键、静电相互作用和离子相互作用等)实现交联,然而也可以将一些金属离子(Al3+或Fe3+)和钙盐(CaCl2、CaF2或Ca(NO3)2)等加入纳米纤维素溶液中以发生可逆交联[36-37]。Chen等[38]利用3D打印技术制备气凝胶前驱体,以CaCl2作为交联剂对羧基化CNF进行物理交联,制备具有极佳弹性回复性的气凝胶。此方法综合了物理交联的可逆可控性和化学交联的优点,为气凝胶的制备提供了一种有效的途径。与物理交联相比,化学交联可更好地提高凝胶的力学性能和交联结构稳定性,但其过程不可逆且制备条件较复杂。

图4 三嗪衍生物活化反应构建生物质气凝胶的策略: (a) 羧甲基纤维素(CMCs)和纤维素纺锤(CNF)在4-(4,6-二甲氧基三嗪-2-基)-4-甲基吗啉盐酸盐(DMTMM)存在下的反应方案和凝胶化机制;(b)干燥气凝胶的示意图(包括交联、冷冻、乙醇解冻和丙酮溶剂交换);(c)干燥制备的气凝胶;(d)干燥气凝胶的形貌;(e)气凝胶可承受其质量的2 500倍,并在装卸后显示出良好的回收性[35]Fig.4 Strategy to construct biomass aerogels through a triazine derivative activated reaction at ambient conditions: (a) Proposed reaction scheme and gelation mechanism of carboxymethyl cellulose (CMCs) and cellulose nanofibrils (CNF) in the presence of 4-(4,6-dimethoxy-1,3,5-triazin-2-yl)-4-methylmorpholinium chloride (DMTMM); (b) Schematic illustration of preparing aerogel for ambient drying,including cross-linking,freezing,ethanol thawing,and acetone solvent exchange; (c) Aerogels prepared by ambient-drying and freeze-drying aerogel prepared in the same size tubes to show approximate size; (d) Photographs of seven ambient-dried aerogels with a cylinder shape and one aerogel on top of two flower petals; (e) An ambientdried aerogel withstands 2 500 times its mass and shows good recoverability following loading and unloading[35]

制备纳米纤维素气凝胶的最关键步骤之一是选择合适的干燥技术将湿凝胶干燥。然而,湿凝胶的固体含量极低,结构中的溶剂具有相对较大表面张力,在Young-Laplace方程[15]中

液体的表面张力γ越大,引起的两相界面间的毛细管压力(P)就会越大,因此,在常压干燥过程中不可避免地会发生孔结构的坍塌和收缩。因此,选择合适的干燥技术具有重要意义,引起研究界的广泛关注。研究发现超临界干燥法和冷冻干燥法能够在尽可能保存气凝胶的形貌结构的前提下制备气凝胶材料。Wang等[39]将原料微晶纤维素通过硫酸水解法制备CNC,后根据无机盐促凝胶化原理制备CNCs水凝胶,通过用无水乙醇和叔丁醇来交换水凝胶中的溶剂来降低表面张力,并进行超临界CO2干燥和冷冻干燥,得到CNCs气凝胶具有高孔隙率和高比表面积。而与冷冻干燥的样品相比,超临界干燥所制得的CNCs气凝胶的三维网络结构的孔隙更大、结构相对均一且收缩率更小。但是,超临界干燥技术生产周期较长,技术复杂,其发展面临局限性,仅适用于生产高质量产品。因此,如何优化纳米纤维素基气凝胶的制备工艺,创造出工业价值和经济价值,是当前的研究热点。研究者们在传统冷冻干燥基础上开发出定向冷冻干燥技术,即基于冰晶的生长规律,在冷冻过程中施加一个与冰晶生长驱动力相斥的外界速度来调控冰晶的产生方向进而控制材料的微观结构。如Qin等[40]提出了一种双冰模板组装 (DITA) 策略,通过极低温冷冻(-196℃)控制CNF组装成亚微米纤维,进而组装成具有相互连接的亚微米纤维的弹性气凝胶。研究表明,通过DITA工艺制备CNF气凝胶表现出各向同性的超弹性行为,即使在极冷液氮环境中,其纵向和横截面方向的压缩应变也能恢复到80%以上。此外,将其通过化学气相沉积改性后表现出超疏水性(接触角164°)、高液体吸收率(489 g-1的氯仿吸附容量)、自清洁、隔热(0.023 W·(m·K)-1)和红外屏蔽性能。

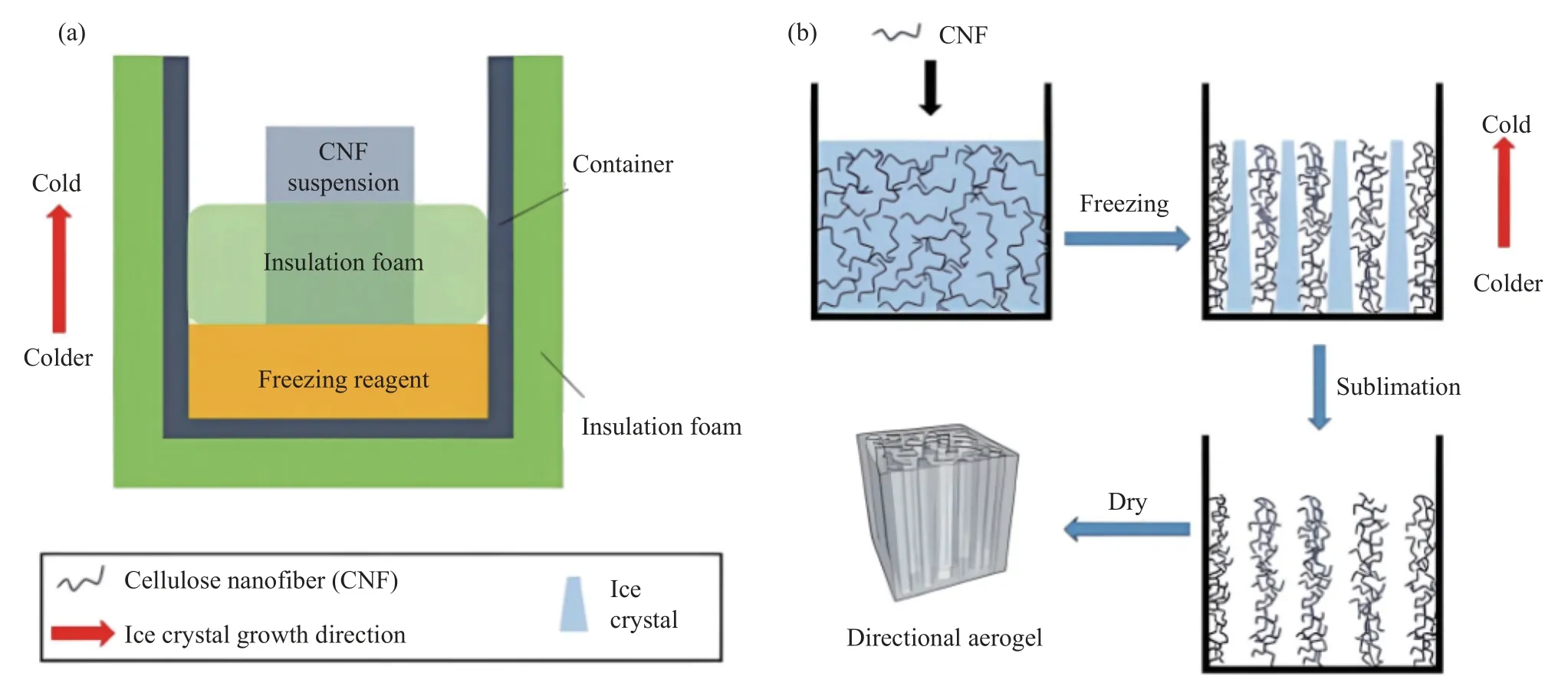

Chen等[41]采用TEMPO氧化法成功合成了长径比较高的CNF,结合定向冷冻技术,制备一种分层结构的CNF气凝胶(图5)。相对于随机冷冻制备的各向同性气凝胶,定向冷冻制备的气凝胶表现出更优越的压缩性,并呈现出轴向和径向的各向异性。这种特殊性是由于气凝胶内部纤维之间高度的物理纠缠导致的微观结构和纤维分布不均。此外,这种CNF气凝胶还显示出出色的耐水性能,可以迅速且定向地传输液体。实验结果显示,其传输速度甚至可达4.95 mm/s。

图5 定向冷冻技术结合冷冻干燥制备CNF气凝胶的示意图[41]: (a) 定向冷冻反应过程;(b) 冷冻干燥制备气凝胶反应机制Fig.5 Schematic diagram of directional freezing combined with freeze-drying for the preparation of CNF aerogels[41]: (a) Process of directional freezing;(b) Reaction mechanism involved in preparing aerogel through freeze-drying

2.3 特殊浸润性纳米纤维素基气凝胶的油水分离性能

特殊浸润性纳米纤维素基气凝胶广泛应用于油水分离领域。然而,纤维素吸水后形成的氢键会导致原分子之间的作用力被破坏,气凝胶力学性能变差,三维结构易坍塌。因此,对其表面结构及其化学组成进行调控,提高其化学性能,在油水分离领域的纳米纤维素基气凝胶具有重要意义。

2.3.1 疏水-亲油纳米纤维素基气凝胶

疏水-亲油型纳米纤维素基气凝胶具有油相渗透而水相被阻挡的性能,由上文浸润模型及机制可知,只有当材料的表面张力小于液体的表面张力时,可以实现疏水-亲油性,从而制备疏水-亲油型材料。实现途径包括通过化学改性降低疏水材料的表面能,或构建材料表面的粗糙度。Wang等[42]通过化学气相沉积法(CVD)将低表面能的甲基三氯硅烷(MTS)接枝到CNC表面,并且增大表面粗糙度,修饰后的气凝胶呈多孔结构,表面水接触角高达148.5°,40℃下对石蜡油最大吸附量为60 g/g,经过5次吸收-压释循环后,MTS-CNC气凝胶仍保持良好的油吸附能力。因出色的力学性能,MTS-CNC气凝胶可直接与收集装置相连进行连续的油水分离工作,是其他气凝胶材料无法比拟的。

CVD法操作复杂,能耗大。与之相比,浸涂与涂覆等化学方法在基材上涂载具有粗糙结构的低表面能涂层来修饰纳米纤维素的表面,阻碍化学物质介入三维网络结构,因操作简单、低能耗,被广泛应用。Gao等[32]以纳米原纤化纤维素(NFC)为支架,引入表面涂层聚多巴胺(PDA),利用PDA的黏合性。将十八烷基胺(ODA)锁定在NFC支架上(图6),并利用Schiff碱反应将ODA黏附在PDA上(ODA-PDA),成功制备出纳米纤维素气凝胶。该气凝胶表面具有微纳米复合结构,构建了双层微纳米粗糙度,水接触角高达152.5°,可以将油水混合物中的石油迅速吸收。此外,固定在支架上的ODA减弱了三维网络内部的氢键作用力,提高了该气凝胶的力学性能,根据有机溶剂的密度,对有机溶剂的最大吸收容量可达到176 g/g。此外,表面刻蚀、掺杂等方法常用来提高表面粗糙度,如图7所示,Yang等[43]以纤维素纳米纤丝(CN)为基材,通过掺杂海藻酸钠(SA)构建了一种新的平行层结构的SA/CN气凝胶。大量的SA颗粒在基材表面形成稳定的微纳米结构,增加了足够的表面粗糙度和力学稳定性。结果表明,具有平行层微纳米结构的SA/CN气凝胶表现出超弹性,水接触角(CA)高达148.7°,吸油能力是自身质量的34倍。由于其特殊的浸润性质,气凝胶可以选择性地吸附油分子,留下水分子,成功制备出一种超弹性和疏水性/超亲油性的环境友好型油水分离材料。这项技术在海洋污染治理、工业废水处理和油田废水处理等领域具有重要意义。

图6 超疏水纳米原纤化纤维素(NFC)气凝胶的制备机制示意图[32]Fig.6 Schematic diagram of the preparation mechanism of superhydrophobic nanocellulose fibers from native cellulose (NFC)-based aerogels[32]

图7 (a) 油用油红、水用亚甲基蓝在L-海藻酸钠-纤维素纳米纤丝(L-SA/CN)气凝胶表面(插图为L-SA/CN气凝胶的油和水接触角图像);(b) 用于测量L-SA/CN气凝胶油和有机溶剂的质量吸收能力;(c) 溶剂吸收变化[43]Fig.7 (a) Oil colored with oil red and water colored with methylene blue and then spotted on the surface of L-sodium alginate-cellulose nanofibers(L-SA/CN) aerogel (The insets were the oil and water contact angle images of the L-SA/CN aerogel); (b) Measuring the mass absorption capacity of LSA/CN aerogel for oil and organic solvents; (c) Solvent absorption change[43]

2.3.2 亲水-空气中疏油纳米纤维素基气凝胶

综述文献[32,42,44-54],如表2所示,目前研究最广泛的是疏水-亲油型CNF气凝胶,在亲水-水下疏油和亲水-空气中疏油的CNF气凝胶研究尚少。这是由于纯CNF气凝胶在水中容易分解为小碎片而被分解破坏,而目前提升气凝胶的耐水性的方法大多会降低材料的亲水性,因此疏水型气凝胶的制备工艺较简单。对于疏水型气凝胶,高黏度油易堵塞内部孔隙,造成材料效率下降甚至报废,而亲水-疏油型气凝胶往往在一定程度上能克服上述问题。亲水-疏油型气凝胶能使水相穿过而油相被阻挡。Owens等[36]发现分子间作用力(极性力:取向力、氢键力与诱导力;非极性力:色散力)是影响材料表面浸润性的关键因素,当极性力与非极性力达到平衡可实现亲水疏油性。另外,水表面能大于油的表面能,根据杨氏方程,疏油材料的表面也疏水,材料表面微纳米结构是导致疏油性的另一个重要因素。因此,亲水-空气中疏油纳米纤维素基气凝胶材料目前主要是通过在材料表面接枝含氟链段等低表面能的基团来构造表面粗糙度,还要尽可能的保存亲水基团(羟基、羧基),使极性力与非极性力达到平衡状态,即使在空气环境中,也能够抵抗油液的湿润并形成高接触角,实现亲水疏油,故亲水-空气中疏油纳米纤维素基气凝胶材料的制备极具挑战性[48]。因此,对其制备工艺的开发和机制的研究具有重要意义。

表2 特殊浸润性纳米纤维素基气凝胶的水接触角(WCA)和油接触角(OCA)Table 2 Water contact angle (WCA) and oil contact angle (OCA) of special wetting nanocellulose based aerogel

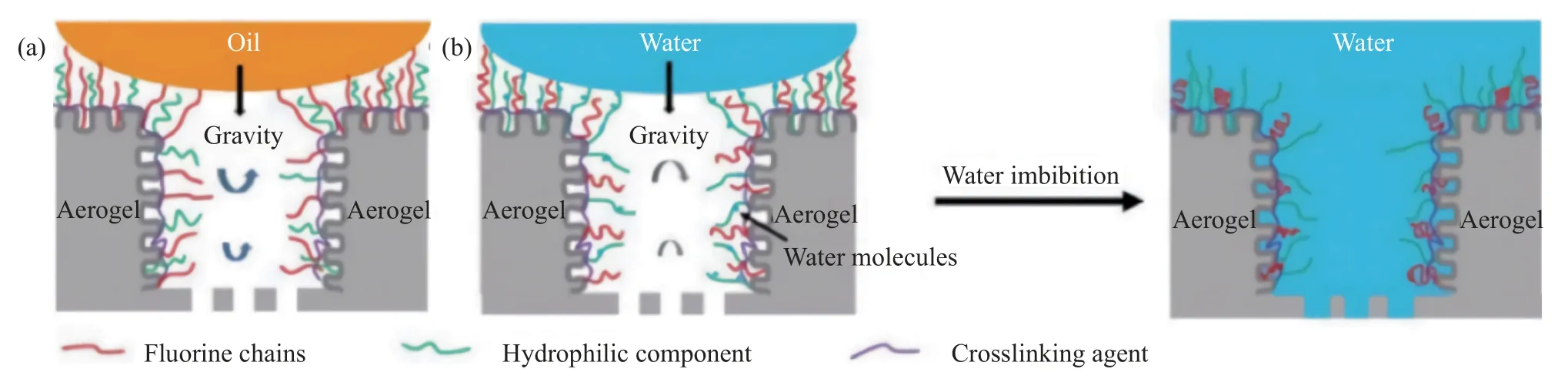

Wu等[34]研究团队首次报道一种简便的制备工艺,以CNF为基材,通过引入3种硅烷偶联剂发生缩聚反应,一锅法制备出亲水疏油复合气凝胶,结果表明:将疏油性的含氟碳链嫁接到基材CNF表面(图8),可在其表面观察到微纳米粗糙结构,降低气凝胶表面对油滴的黏附性,当材料表面接触到亲水基团,极性的水分子与之发生相互作用,使亲水组分出现在固-液界面,气凝胶表现出亲水性,并且具有选择性吸收油水混合物的能力,吸收能力高达11.5 g/g;力学性能显著提高,80%的高应变下仍能保持原形态,并且在高温、酸溶液和碱溶液浸泡数天后,三维结构依然保持完整。Chen等[53]首先通过化学合成方法,将亲水性的聚乙二醇和疏油性的短氟链段合成两亲性聚合物(F-PEG),这种两亲性聚合物同时具备亲水性和疏油性的特性,然后,利用异氰酸酯(IPDI)的反应活性,将两亲性聚合物(F-PEG)接枝到纤维素海绵表面,将该聚合物固定在纤维素海绵上,赋予其亲水-疏油性能。研究发现,这种改性后的纤维素海绵表现出高度疏油的特性,即使在水下也是如此,并且在空气中油滴的接触角大于130°。此外,该纤维素海绵还可用于同时分离油包水和水包油的乳液,且分离效率均高于99%。这种亲水-空气中疏油纳米纤维素基气凝胶的设计可以应用于油气管道和储存设施中,泄漏事件发生时快速吸附和分离油类物质,减少对土壤和水源的污染风险,并减少环境生态系统的损害。亲水-空气中疏油纳米纤维素基气凝胶在油水分离、环境保护、能源开发等方面具有重要的应用前景。随着对该材料性质和应用技术的不断深入研究,相信它将在环境保护和能源领域发挥更大的作用。

图8 CNF复合气凝胶浸润行为的机制解释: (a) 疏油性;(b) 亲水性[34]Fig.8 Scheme illustrating the mechanism for wetting behavior of the CNF composite aerogel: (a) Oleophobicity; (b) Hydrophilicity[34]

2.3.3 亲水-水下疏油纳米纤维素基气凝胶

亲水-水下疏油型材料的疏油机制与亲水-空气中疏油型材料有所不同,水下疏油性是指当材料表面与水接触时,形成微纳米结构的亲水表面能够困住水分子在其表面上形成一层水膜,这种水膜的存在使表面能量降低,水分子在其表面上形成稳定的液体膜[55]。当其表面在水下接触油液时,由于水和油是互不相容的,表面的水膜阻止油液与材料表面直接接触,油滴在材料表面上形成较高的接触角而表现出疏油性。理论上,材料表面在空气中表现出超亲水性质,同样在水下该表面将具有超疏油性。

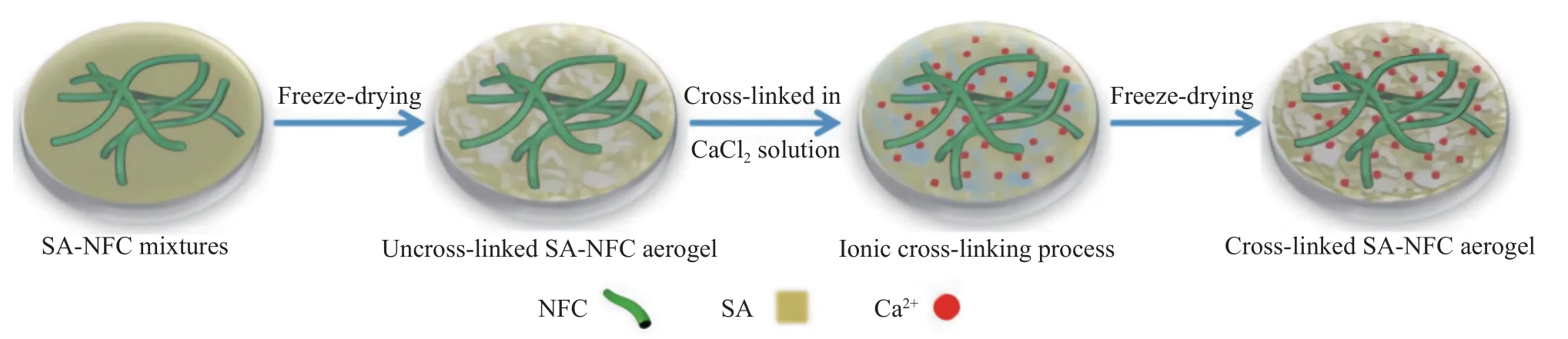

目前制备亲水-水下疏油纳米纤维素基气凝胶的方法主要有两种,一种是将CNF与其他亲水性聚合物复合,复合的过程可以通过物理混合、溶剂共混或者化学交联等方法实现。亲水性聚合物的引入可以增加气凝胶的亲水性,同时保持其水下疏油性能。另一种是加入交联剂与纳米纤维素上的反应基团交联,在纳米纤维素的表面引入适当的反应基团(O-H或-NH2等),然后通过添加适当的交联剂(如异氰酸酯、无机纳米粒子、醛类化合物或者硅烷化剂等)与反应基团发生交联反应,形成三维网络结构,这种交联方法可以增强气凝胶的力学性能和稳定性。Li等[54]将海藻酸钠与纳米纤维素进行混合,用无机纳米粒子Ca+作交联剂增加表面粗糙度,制备出的气凝胶具有高孔隙率和高比表面积,如图9所示。在水中,其表现出超疏油性质,油接触角高达162°。在模拟油水分离试验中,气凝胶的油水分离效率均高达98.5%以上,最高可达到99.7%,并且在40次循环后仍保持良好的可重用性,其油水分离效率仅下降了0.5%。这种气凝胶能很好地分离油包水乳液和水包油乳液从而实现油分子的回收和水的净化。这项技术可以提高油品质量、降低生产成本,从而减少环境污染和保护生态系统。如在油气开采过程中,常常需要进行液气分离以回收油气资源。特殊浸润性纳米纤维素基气凝胶具有优异的分离性能,可高效地从气体中分离出液体相,应用于油气分离操作中,提高油气回收效率、降低能源损耗,并减少对环境的污染。而孔径与分离效率成正比关系,孔径较大则导致分离效率降低,孔径过小则会减少液体的渗透通量,因此,解决分离效率和渗透通量的平衡关系仍是当前需要解决的难题。

图9 海藻酸钠 (SA)-纳米纤维素(NFC)气凝胶的制备[54]Fig.9 Preparation of cross-linked sodium alginate (SA)-nanofibrillated cellulose (NFC)[54]

Fu等[55]选择在氢氧化钠/尿素混合溶液体系下制备出亲水-水下疏油纳米纤维素气凝胶,溶液中添加了氧化石墨烯(GO),并使用N,N'-亚甲基双丙烯酰胺作为交联剂来提升气凝胶的力学性能,如图10所示。由于气凝胶表面丰富的羟基和氨基,其在空气中具有超亲水和超亲油性,而经过水润湿以后,气凝胶展现出稳定的水下疏油性能。同样,被水润湿的气凝胶在被压缩成膜后可以用于油水分离,研究表明,通过重力过滤以分离油/水,膜分离效率可达99.8%,渗透通量为22 900 L /(m2·h),并在长期测试和腐蚀条件下,表现出极好的可重复使用性和耐久性。

图10 ((a),(b)) 石墨烯气凝胶样品1 (CG1) 压缩成膜的气凝胶用于油水分离的照片;(c)纤维素气凝胶的制备工艺示意图[55]Fig.10 ((a),(b)) Photographs illustrated the oil/water separation by membrane-shaped graphene aerogel sample 1 (CG1);(c) Fabrication process of cellulose aerogels[55]

3 结语与展望

本文从油水分离需求出发,剖析纳米纤维素为代表的特殊浸润性基气凝胶,在解决环境污染和能源短缺危机方面发挥重要作用。但目前纳米纤维素气凝胶的研究和油水分离领域的应用还需要思考以下问题:

(1)纳米纤维素的机械制备工艺繁琐,比起其他同类型原料而言成本较高,要实现纳米纤维素的工业化生产,需优化制备工艺,降低纳米纤维素的提取成本;

(2)现有油水分离材料的研究尚停留在试验阶段;面对实际生活中严重的溢油事故,对于吸油能力、可回收性及循环利用性仍是需要攻克的难题;

(3)油水混合物分离,尤其是油水乳液分离,对孔径要求较高,孔径大易导致分离效率降低,孔径小易减少渗透通量。因此,如何平衡分离效率和渗透通量仍是一个挑战;

(4)亲水-疏油型纳米纤维素基气凝胶作为一种新型的“除水”材料,实际应用中面临很多挑战,如往往提供疏油组分的含氟聚合物或者含氟表面活性剂价格昂贵、难以制备,易对人体和环境造成危害,需更加注重使用绿色化学品以满足当前可持续发展要求。

因此,在今后的研究中希望研发出一种能够平衡渗透量和分离效率的技术,进一步探究亲水-疏油型纳米纤维素基气凝胶的制备理论和作用机制,关于这一课题的研究工作目前正在进行中,预计在可预见的未来将取得突破性的进展。希望本综述能为特殊浸润性纳米纤维素基气凝胶的合理设计和探索提供建设性的概述和理论。