基于PLC 与HMI 的蚕茧烘干系统设计

2024-03-08潘知南江珊珊

潘知南 江珊珊

(广西电力职业技术学院 广西南宁 530299)

党的二十大报告指出,全面推进乡村振兴,最艰巨最繁重的任务仍然在农村,坚持农业农村优先发展,强化农业科技和装备支撑,加快建设农业强国。我国也一直注重桑蚕业的发展,力求在新时代让桑蚕业再上一个新高度。随着“东桑西移”等政策的指引,广西桑蚕产业得到了飞速发展,广西已成为全国蚕茧生产总量最大的地区[1]。

烘茧是制丝工业中的首道工序,关系到蚕茧质量的好坏和出丝率的高低。经走访调研广西河池地区20余家蚕茧收烘站发现,目前的蚕茧烘干设备还处于相对落后的状态,主要是以生物燃料燃烧机为热源主体的烘茧灶、自动热风循环烘茧机等,这些设备要求收烘站操作人员有一定的技术能力,一旦时间、风速、烘烤温湿度把握不好,烤出来的茧丝质量就参差不齐[2]。针对以上问题,笔者采用西门子 S7-1200PLC 为核心控制器,运用HMI 组态软件进行交互设计,通过PID 算法优化蚕茧烘烤控制流程,不仅能智能化地监控蚕茧烘烤的全过程,还能降低技术人员的操作难度,提升茧丝的品质,将蚕茧烘干工艺由半自动化推向智能化。

1 系统硬件设计方案

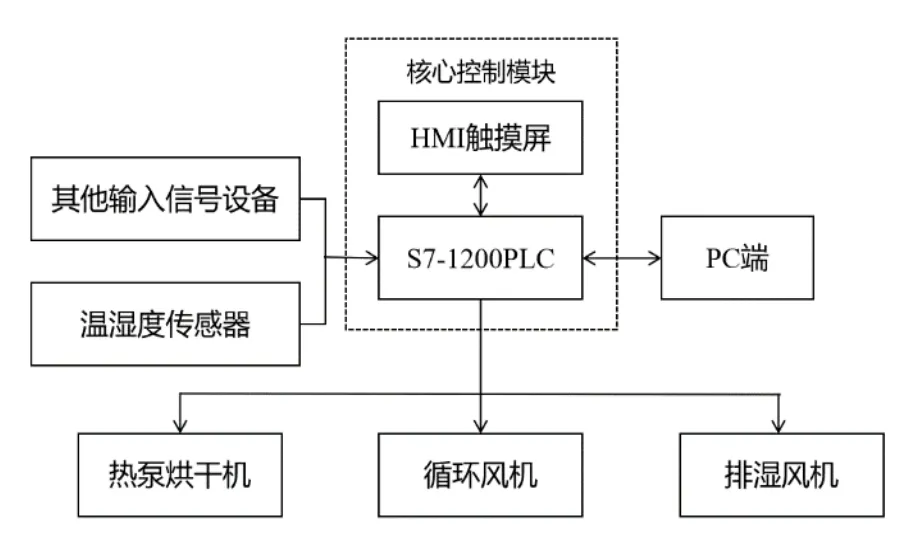

蚕茧烘干系统主要由S7-1200PLC、HMI 触摸屏、热泵烘干机、循环风机、排湿风机、温湿度传感器、其他输入信号设备及PC 端等构成。其中,S7-1200PLC 与HMI 触摸屏是核心控制模块;空气能热泵烘干机用于提供热源,与传统的生物质燃料燃烧机相比,其具有能耗低、无污染等优点;循环风机用于烘茧室内的热风循环,使处于不同位置的蚕茧都能均匀受热;温湿度传感器主要用于检测烘茧室的温湿度情况,与PLC 形成负反馈控制;排湿风机用于排出烘茧室内的湿气,有利于控制湿度;其他输入信号设备包括启动按钮、停止按钮、急停按钮、复位按钮等;PC端用于设备的调试与监控。系统硬件设计方案如图1所示。

图1 系统硬件设计方案

2 系统工作模式

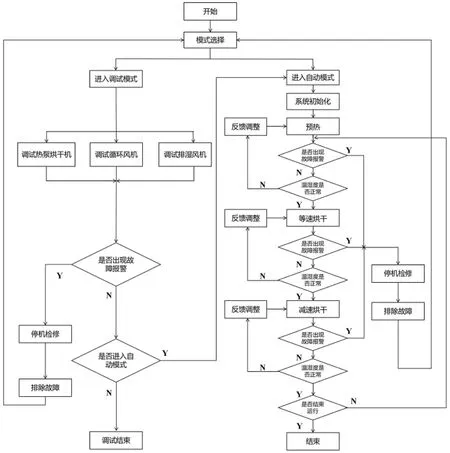

系统的工作模式分为调试模式与自动模式。

调试模式用于测试各部分功能以及元件是否能正常工作,方便在设备故障时进行针对性检测与维修、查看输入信号是否正常以及判断温湿度传感器等信号数据传输的准确性。

自动模式是蚕茧烘干系统的核心控制模式。在自动模式下,整个蚕茧烘干过程可实现一键完成。蚕茧烘干和其他农产品的烘干不一样,其烘干过程分为预热阶段、等速干燥阶段、减速干燥阶段。预热阶段控制在30 min 以内,干燥室的温度由室温提升到95 ℃左右,将鲜茧送入。等速干燥阶段控制在150 min~180 min,温度控制在105 ℃±5 ℃范围内,此阶段主要是蒸发蛹体内的水分。减速干燥阶段控制在180 min 左右,温度控制呈现递减状态,前期高温区温度控制在95 ℃±5 ℃范围内,中期中温区温度控制在85 ℃±5 ℃范围内,后期低温区温度控制在65 ℃±5 ℃范围内。减速干燥阶段蛹体内的水分逐渐减少,水分蒸发的速度逐渐减慢,利用控制器可调节温度逐级降低,让蛹体内的水分加速释出直至干燥。减速干燥阶段最重要的是时间控制,一旦减速烘干的时间过长,便会导致丝质变差。

除了温度的控制外,湿度也是影响茧丝品质的关键因素。除了要将蛹体内的水分烘干外,还要保证茧层的含水率。湿度控制在三个烘干阶段有所不同,在预热阶段湿度控制在8%~12%,在等速干燥阶段湿度控制在17%~20%,在减速干燥阶段湿度控制在25%~35%[3]。温湿度控制均可使用温湿度传感器配合PLC 进行精确控制。系统工作流程图如图2 所示。

图2 工作流程图

3 PID 温湿度调节控制

蚕茧烘干系统的核心控制环节是PLC 对热泵烘干机的控制。本方案采用西门子S7-1200PLC 作为核心控制器,其优势是灵活度高,扩展能力强,是目前工业控制领域中常用的可编程控制器。S7-1200PLC 除了能实现输入信号的采集和输出信号的控制外,其指令集中还设置有专用于 PID 温度控制调节指令PID_Temp,该指令提供了一种可对温度过程进行集成调节的PID 控制器,控制器参数可用于加热和制冷。其主要工作模式有预调节模式、精确调节模式、自动模式、手动模式等。在自动模式下,可进行输入参数设定,Setpoint 参数可用于设定所需控制的温度值;Input 参数用于采集热泵烘干机或干燥室内的实时温度,若输入的温度信号为模拟量信号,则使用Input_PER 参数采集输入模拟量信号,与所设定的值相比较,如果不在设定值范围内,便可控制热泵烘干机进行变频调温,形成可控的闭环温度调节控制。控制制热输出参数主要有OutputHeat、OutputHeat_PER、OutputHeat_PWM,OutputHeat 是REAL 形式的输出值,OutputHeat_PER 是模拟量输出值,OutputHeat_PWM是脉宽调制输出值,采用OutputHeat_PER、OutputHeat_PWM 两个参数可以直接控制变频器,变频器与热泵烘干机相配合,可进行温度调节。由于热泵烘干机与干燥室内均有温度传感器,在核心程序设计中可采用串级控制。以干燥室内的温度作为温度主控制器的反馈输入,从触摸屏参数设置获取当前温度设定值;将热泵烘干机内置温度传感器输出值作为温度从控制器的反馈输入,将主控制器的输出值作为从控制器的设定值,从控制器的输出值通过控制变频器,调节热泵烘干机输出温度,实现对温度的精确控制。通过此方式控制排湿风机,也可实现对湿度的PID 控制调节。PID 温湿度控制如图3 所示。

图3 PID 温湿度控制

4 HMI 组态界面设计

在上电运行后,系统首先进入主界面,主界面上设置有手动界面、自动界面、报警画面、设备监控、参数设置5 大功能模块。进入调试模式后系统会跳转到手动界面,可单独启动热泵烘干机、循环风机、排湿风机,可以设定运行频率,检测三台电机是否能正常运行,同时可查看温湿度传感器反馈的温度和湿度值。一旦出现过载、短路或参数超出设定值的上下限,则跳转到报警画面,供用户及检修人员查看故障信息,分析故障原因,以便能快速地排除故障。手动控制运行界面如图4 所示。

图4 手动控制运行界面

若设备一切正常,可进入自动模式,此时系统会跳转到自动界面。自动界面分为运行视图、设备控制及实时参数三个部分。从运行视图框可直观地看到整个蚕茧烘干流程,目前设备运行在哪一个阶段。设备控制框设有启动设备、紧急停止、报警复位及初始化4 个功能按钮。按下启动设备按钮后,系统将进入自动烘烤状态。如果设备出现故障,可以通过紧急停止按钮暂停设备工作状态,在排除故障后可以进行故障复位,并初始化状态之后可继续执行烘烤功能。从实时参数框可以监控各个环节电机的运行频率,还能监控预热阶段、等速干燥阶段、减速干燥阶段三个阶段温湿度反馈值,方便用户了解运行情况。自动控制运行界面如图5 所示。

图5 自动控制运行界面

报警界面主要用于故障报警、报警信息记录及查询,由故障信息表、报警复位及停止按钮组成。故障信息表包含日期、时间、故障类型、报警值及故障描述等信息,方便用户查询。在设备监控界面,可以查看各个控制设备的运行状态。参数设置界面可以配合手动模式和自动模式使用,如设定各个电机运行频率、加热温度、湿度上下限等,也可以根据实际情况调节自动控制模式的烘干流程。

5 结语

蚕茧烘干是蚕丝生产流程中的重要环节,关系着蚕丝的品质。本文设计的基于PLC、HIM 组态的蚕茧烘干系统能控制蚕茧烘烤全流程,通过PID 温湿度控制模式,提高各个烘干环节的温湿度控制精确度,降低蚕茧收烘站技术人员的操作难度。对现有的烘烤工艺进行智能化升级,可实现节能减排、降低污染、提高品质及效率。目前系统已经投放测试,可应对实际烘烤过程中的突发状况。在下一步的研究中,将加入远程控制功能,除了能在PC 端操作监控设备,也可使用手机端来操作。