某核电厂稳压器喷淋控制阀阀座石墨环断裂原因分析及处理

2024-03-08三门核电有限公司于泾纬

三门核电有限公司 于泾纬

1 背景介绍

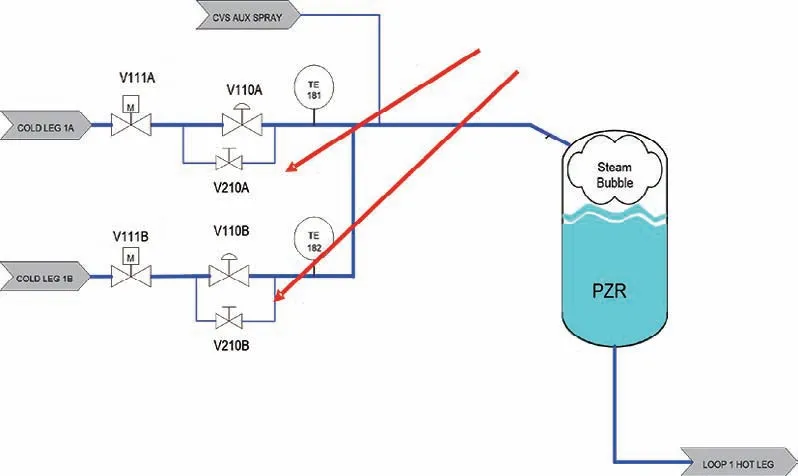

稳压器作为核电厂一回路的重要组成设备,最重要的功能是控制一回路压力。在稳态运行期间,维持一回路压力在其整定值附近,防止堆芯冷却剂汽化;在正常功率变化和瞬态工况下,稳压器将一回路的压力变化控制在允许范围内,以保证反应堆安全,避免发生紧急停堆[1]。

稳压器的压力控制功能通过稳压器喷淋子系统实现,使用稳压器喷淋控制阀、比例加热器和备用加热器,使稳压器压力控制在设定的范围内:打开稳压器电加热器组、闪蒸稳压器内的饱和水可以补偿压力下降,开启稳压器喷淋控制阀从而冷凝蒸汽使压力下降。

每条管线包含一个自动控制的喷淋阀。在反应堆冷却剂系统运行期间,与I 环路冷管段相连的喷淋管线与I 环路热管段相连的波动管线之间的差压作为喷淋管线的驱动力。喷淋管线与反应堆冷却剂系统I 环路的两个冷段相连,所以只要I 环路有1台反应堆冷却剂泵在全速运行,即可保证足够的喷淋流量[1]。

每个喷淋控制阀均与一个手动节流阀并联,从而保证了在喷淋控制阀关闭时,始终有一个小的旁通流量流过喷淋管线和波动管线。在正常运行不需要喷淋流量时,旁通流量可以避免喷淋管线和波动管线的冷却,减缓由于喷淋控制阀开启,或负荷波动导致有流量通过波动管线所造成的热应力或热冲击。旁通流量也有助于保持稳压器内温度分布均匀和化学性质分布均匀。

图1 设计示意图

稳压器喷淋控制阀为4英寸(1英寸=2.54厘米)核一级远程控制气动球阀,对接焊在喷淋管道上。其设计压力17.1MPa,设计温度360℃。除包容功能为安全相关功能外,其开、关、调节功能均为非核安全相关。为减小阀门开启时对阀门前后管道及阀门本身造成的热冲击,设计要求在阀门关闭时、阀前后413.7~689.5kPa 差压下,保持有0.068~0.284m³/h 的泄漏流量。机组自调试开始,喷淋控制阀多次发现内漏过大的问题,解体均发现阀座石墨环出现断裂损坏。

2 问题影响

当稳压器喷淋控制阀内漏过大,将导致较大的持续喷淋流量,造成过多的蒸汽冷凝、压力下降,正常处于停运的备用电加热器将根据压力损失情况投运,以实现压力补偿和平衡,这会带来不必要的热损失和能耗。同时,备用电加热器一共20组,设计为机组事故瞬态下补偿压力使用,当部分备用加热器需长期运行才能维持正常压力平衡后,可用于补偿事故瞬态下压力降低的可用裕量减少,在机组出现瞬态时,可能出现压力补偿速率较慢,最终导致机组出现停堆的情况,降低了机组的安全裕量。

3 原因分析

稳压器喷淋控制阀设计为V 型球阀,其密封结构形式如图2所示,阀座与阀体之间设计石墨的阀座密封圈和属挡圈。

图2 稳压器喷淋控制阀密封结构形式

稳压器喷淋控制阀泄漏量要求≤0.284m³/h,主要是通过阀座与球芯密封面的配合,以及阀座与阀体间的密封圈来满足泄漏要求。硬质石墨密封圈是一种常见的在阀门上作为密封件使用的设计,具备化学性质稳定、寿命长、耐高温的优点,多次更换后均出现断裂现象,基本可以排除制造方面的问题,根据阀门的运行工况进行原因分析。

由于阀门使用温度较高,在设计阀座密封结构时,考虑金属的热膨胀,阀座与阀体间的配合一般考虑间隙配合,如图3所示。为保证一定的补偿裕量,阀座与阀体之间设计了波簧,避免阀座与球芯、阀座与阀体配合不到位。在阀门动作时,受流体冲击力的影响下,阀座会出现不断的轻微动作,而阀座密封圈与挡圈之间存在较大的间隙,导致阀座密封圈不断产生窜动,加剧磨损,甚至与阀座或挡圈产生碰撞冲击,最终断裂,从而造成阀门内漏增加。

图3 稳压器喷淋控制阀阀座与阀体

稳压器喷淋控制阀正常状态为全关,在运行过程中,当稳压器出现压力波动时才会根据控制系统的指令进行调节动作,一般3~5天动作一次,开度一般在25%以下波动,运行工况属于阀门小开度范围。根据伯努利方程,小开度下介质通过截流,流量较低,压力、流速急剧增大,因此对阀座与球芯的密封面、阀座与阀体间的阀座密封圈等零件冲击也随之增大,引起球芯、阀座、阀座密封圈、碟簧等零件的振荡,而硬质石墨材质相对金属档圈、阀座来说较脆,在振荡动作时易因冲击产生断裂。阀门长期小开度运行造成的潜在影响包括。

一是球芯与阀座密封面间间隙过小,介质流速过大,加剧介质对球芯、阀座的冲刷,并使密封面局部位置温度升高,造成零件的损坏。二是剧烈的压力和流速变化,当超过阀门的刚度时,会导致阀门产生剧烈的振荡。三是当阀门小开度时,阀内件所受的不平衡力增加,阀门稳定性变差。如蝶阀在小开度时,会产生跳开、跳关现象。

阀门解体时,发现阀座密封面出现介质冲刷现象,形成类似金属零件淬火后的表面现象,如图4所示,进一步说明阀门运行存在上述问题。

图4 阀座密封面

调节阀小开度频繁调节运行是较为常见的设计要求,在阀门设计和制造时应充分考虑运行工况带来的影响,以使设备满足长期可靠运行的要求。该阀门在设计时,未充分考虑运行工况带来的影响,阀座石墨环设计安装尺寸不当,在阀门设计的小开度、频繁动作的运行工况下,产生不断的动作磨损和撞击,在不到一个燃料循环的运行周期内即出现断裂,导致阀门内漏显著增加。

4 改进方案及说明

根据阀门的设计说明,阀门的总内漏量通过阀座与球芯密封面的配合面泄漏、阀座与阀体间的石墨密封圈泄漏两部分组成,其中阀座与球芯的配合泄漏率占62%,阀座与阀体间的石墨密封圈泄漏占38%,因此阀座与阀体间的石墨密封圈泄漏量设计要求为(0.068~0.284m³/h)×0.38=0.026~0.108m3/h。

结合上文已分析的原因,为了避免石墨环频繁动作产生磨损和冲击,可通过增加石墨环的宽度,消除阀座和挡圈之间的间隙,避免产生频繁的移动和撞击。改进示意图如图5所示。

图5 改进方案示意图

为验证改进后的效果,设计模拟试验夹具,模拟阀座密封圈在实际使用工况下的动作情况,确保改进后的可靠性。试验选取清洁的场地进行,试验温度为常温,试验用压力表精度不得低于1.5级,压力表的刻度范围应不小于试验压力的1.5倍,但不大于3倍,在标定有效期内。因阀座密封环泄漏量有明确的要求范围,试验时一方面需验证改进后石墨环的可靠性。

另一方面,也要确保泄漏率满足要求,因此试验主要分两个阶段实施:第一阶段先排除夹具产生的潜在内漏,使用O 型圈代替阀座密封环装入模拟测试夹具,对阀座与橡胶密封圈处的密封性能进行测试,如图6所示。待测试通过后,第二阶段使用改进后的石墨环装入模拟测试夹具,然后模拟实际工况对阀座密封圈性能进行可靠性和泄漏率测试,根据试验结果评估改进后的石墨密封环是否符合预期。具体试验方法如下。

图6 试验第一阶段夹具示意图

一是橡胶密封圈密封试验。将O 型圈安装在阀座上,然后一并装入模拟测试夹具。在进口端通入除盐水,待压力达到0.69MPa(G)后开始计时,并在5min 内保持试验压力不变,出口端接流量计,在出口管处进行检漏。要求无可见泄漏。

二是石墨密封圈密封试验。将改进的石墨密封圈安装在阀座上,然后一并装入模拟测试夹具。在进口端通入除盐水,待压力达到0.69MPa(G)后开始计时,并在5min 内保持试验压力不变,出口端接流量计,在出口管处进行检漏。要求测量的泄漏率在0.026~0.108m3/h 范围内。

三是动作试验。该试验主要目的为模拟阀座在设计最大压差的动作带来的冲击,确保改进后的石墨环的可靠性。对试验介质进口一端口通入除盐水,待压力达到0.69MPa(G)后开始计时,保持试验压力1min,随后停止提供介质1min,到此为一个动作。另一端口通大气,在出口管处进行检漏。试验重复次数不少于500次,每完成100次动作,对阀座密封圈进行一次密封试验,观察其在模拟工况下的磨损情况和泄漏量变化,要求泄漏率在0.026~0.108m3/h 范围内。

5 改进效果

经过试验,改进后的石墨环在多次动作后均可保证结构的完整性,且泄漏率满足阀门设计要求,证明改进方案成功。

6 小结

该阀门通过上述分析、改进,成功解决了内漏频繁增大的问题,且改进方案具备良好的经济性和可实施性。但是,阀门在运行过程中的动作和介质参数的变化更为复杂,模拟的试验条件与其难以达到完全一致,还需要在长期运行过程中定期检查石墨环的状态,根据实际情况制定合理有效的定期更换措施,以确保设备的长期可靠运行。