一种多角度零件加工夹具的设计*

2024-03-08张天坤郭崇斌孙旭阳支铁山

张天坤,郭崇斌,孙旭阳,支铁山

(西安交通工程学院,陕西 西安 710300)

0 引言

随着科技进步和社会生产力的提高,制造行业飞速发展,夹具已经从一种辅助工具发展成为了种类繁多的工艺装备。行业中,机床加工的应用非常广泛,而夹具装夹又是机床加工中必不可少的一个环节,它是保证零件质量精度的重要前提,选择合适的机床夹具能够极大地减轻工人师傅们的劳动强度,同时提高机床加工的自动化程度,进而提高企业生产效率[1]。

机床夹具是一种重要工艺装备。它是确保工件定位准确,使得工件相对于机床以及刀具获得正确位置的重要前提。夹具在机械行业中又被称为卡具,主要由定位机构、夹紧机构、对刀及引导装置、中间连接机构以及夹具主体机构组成[2]。机床夹具是在车削、镗削、铣削、钻削、磨削等机床上使用的夹具,也是机械行业应用最多的夹具。使用机床夹具装夹,能够快速定位夹紧,无需人工再耗时耗力手动找正夹紧,既可以提高装夹自动化程度、减少加工的辅助时间,又可以减轻工人师傅们的劳动强度、提高加工效率。

机床上,夹具的主要作用就是对工件进行夹紧定位,使得机床、刀具、工件三者确立正确的位置关系[3]。在大批量生产中,针对机床结构特点及被加工件材料形状而设计的专用机床夹具可以有效缩短辅助工时,在保证加工精度的同时可以提高生产效率。现阶段,传统机床夹具在面对同一零件不同端面以及同一端面不同工步加工的装夹时,只能取下零件重新装夹定位,然后才能继续加工,这样不仅会延长加工周期还会影响定位精度,增大工件误差,存在一定的改进空间。因此,在保证加工精度的前提下,设计一种可以实现一次装夹多位置、多角度加工的可调节式专用机床夹具非常有必要。

1 零件技术要求

1.1 零件的结构特点及作用

套筒零件是一种较为常见的机械零部件,其最显著的结构特点为:零件的长度一般大于直径且零件壁厚相对较薄,易变形。其被广泛地运用于各种滑动件的连接以及转动座底部固定、各种液压机构、汽车发动机的气缸、引导刀具切削的导向元件、钢管与铸铁管的连接等。支架套筒零件是支撑架上面的套筒件,可以与其他旋转支架相互配合使用,实现一定角度的转动。

1.2 零件的技术要求

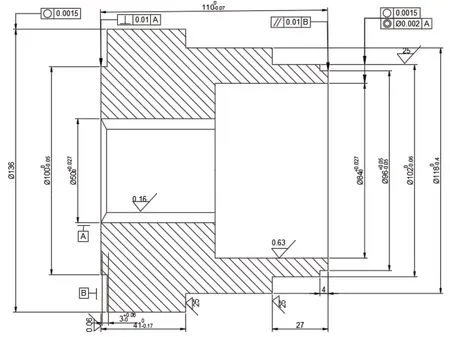

支架套筒零件图如图1 所示,支架套筒零件的技术要求如下。

图1 支架套筒零件图

1)内孔的技术要求。支架套筒的内孔是整个零件的重要支撑表面,它与其他零件直接接触,比如旋转轴,因此精度等级一般为IT7,支架套筒孔表面粗糙度技术要求Ra为2.5 μm~0.16 μm,有的要求更高,表面粗糙度Ra为0.04 μm。

2)外圆表面技术要求。外圆表面也是套筒零件的重要表面,它与其他零件表面相互接触,因此需要控制其精度等级为IT7~IT6。外形尺寸必须要在公差允许的范围之内,表面粗糙度技术要求Ra一般为0.04 μm。

3)支架套筒左右端面通孔与外圆表面的同轴度要求。为了保证旋转轴与支架套筒的配合关系,在加工过程中需要保证支架套筒左右端面通孔与外圆表面的同轴度要求,查阅相关资料可知:同轴度要求一般为0.01 mm~0.05 mm。

4)支架套筒内孔与左端面、右端面的垂直度要求。由于该零件为支架套筒,故左端面及右端面在实际使用中会受到力的作用,为了保证受力均匀防止受力不均匀导致零件变形,在加工支架套筒时,必须要保证支架套筒内孔与左端面、右端面的垂直度,通常情况下,垂直度要求为0.02 mm~0.05 mm。

5)两端面及其他部位的表面粗糙度Ra为5 μm。

1.3 加工方式的选择

与其他复杂结构的零件不同,支架套筒零件的结构相对较为简单,相应的,支架套筒零件的加工也相对较为简单,其主要加工表面有:左端面、右端面的铣削加工,左端面通孔、右端面通孔的镗削加工,支架套筒外圆面的车削加工等。具体加工方式选择及安排如下。

1)支架套筒外圆表面的加工。根据外圆表面尺寸、材料以及加工精度等不同加工要求,支架套筒外圆面在加工时可以选择多种加工方式。其中,在车床上的车削加工应用最为广泛。查阅相关资料可知:车削加工时,在粗车工序加工支架套筒外圆面其精度等级可以达到IT12~IT11,表面粗糙度Ra可以达到50 μm~12.5 μm。在半精车加工工序中,精度等级可以达到IT10~IT7,表面粗糙度Ra可以达到10 μm~0.16 μm。在精车加工工序中,精度等级可以达到IT8~IT7,表面粗糙度Ra可以达到1.6 μm~0.8 μm。在高速细精车的加工工序中,精度等级可以达到IT6~IT5,表面粗糙度Ra可以达到1.0 μm~0.1 μm。如果采用磨床磨削的加工方式来加工支架套筒,那么其精度等级为IT7~IT5,表面粗糙度Ra可以达到0.8 μm~0.2 μm,另外,高精度磨削工序其表面粗糙度要求为0.1 μm~0.006 μm,达到了相对较高的表面粗糙度要求。如果使用光整加工的加工方式来加工支架套筒,那么在研磨工序中,支架套筒外圆面的表面粗糙度为0.025 μm,最后再经过抛光工序,支架套筒外圆面的表面粗糙度Ra可达到0.4 μm。在此支架套筒零件中,外圆面的表面粗糙度Ra分别为5 μm、2.5 μm,因此选择车削加工套筒外圆面就可以达到其技术要求。

2)左端面、右端面的加工。由上述支架套筒的技术要求可知,该支架套筒左端面和右端面的表面粗糙度要求都为5 μm,可以选择在立式、卧式或者万能铣床上进行铣削加工,查阅相关资料可以得到:铣床铣削加工的精度等级为IT11~IT13,表面粗糙度Ra可以达到5 μm~20 μm,故选用立式、卧式以及万能铣床来加工该支架套筒满足其技术要求。

3)左右端面通孔的加工。为了保证支架套筒外圆面通孔的精度和表面质量,将先后经过粗镗、半精镗、精镗和滚压四道加工(零件毛坯为45 号无缝钢管)。其中,经过粗镗工序加工后,支架套筒的精度等级可以达到IT9~IT7,表面粗糙度Ra可以达到2.5 μm~0.16 μm,然后再经过精镗工序加工后,支架套筒的精度等级可达到IT8~IT7,表面粗糙度Ra可以达到1.68 μm~0.8 μm,最后再经过滚压加工工序,支架套筒的表面粗糙度Ra最终可到达0.4 μm~3.2 μm,满足支架套筒端面加工的精度要求和表面粗糙度技术要求。

2 夹具工作原理

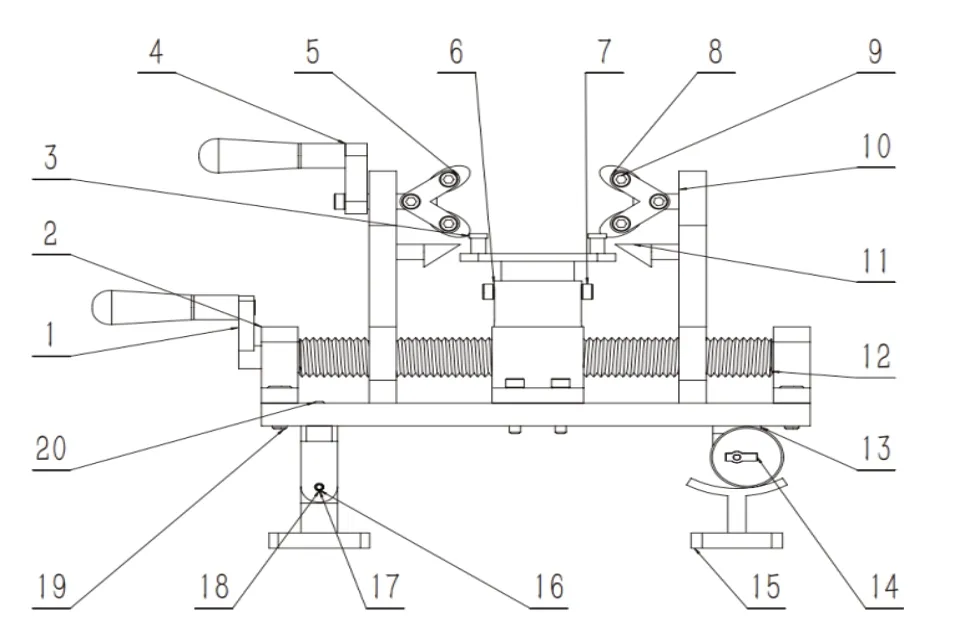

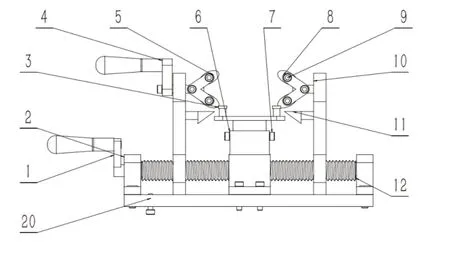

夹具结构设计图如图2 所示。夹具的工作原理为:电机2与传动丝杠12固定连接,传动丝杠12 为正反牙螺旋丝杠。通过电机2 带动传动丝杠12,同时与传动丝杠12 螺旋传动配合的左右滑动块10 在底座的直线滑轨内相对滑动。左右滑动块10 上转动连接有改制V 型块8,左右滑动块10 滑动到一定位置时,预置于定位平台上的工件与滑动块10 上转动连接的改制V 型块8 相互抵接,此时滑动块上的两个压板11 推压定位平台6,定位平台6 内部的压簧向下压缩使工件脱离定位平台6 且改制V 型块8 与工件完全抵接,完成对工件的夹紧定位[4]。以支架套筒内孔镗削加工为例:镗削完左端孔Φ500+0.027后,可通过手摇杆转动工件角度,使得右端待加工通孔旋转至刀具处,然后加工右端孔Φ840+0.027。竖直方向上,偏心轮结构13也可实现竖直方向上的角度调节。此外,当工件为斜面零件时,可以通过手摇杆调整至任意合适的角度,然后配合刀具对零件进行加工[5]。所设计夹具的创新点在于:可通过手摇杆调节零件与夹具头的角度,使零件与刀具之间可形成任意角度位置,可调节角度至任意合适的加工位置,有效解决加工轴类件两端面需要重新二次装夹以及带坡面零件的表面加工装夹问题,可有效缩短加工过程中的辅助时间,提高生产效率。

图2 夹具结构设计图

3 夹具的设计

3.1 定位机构设计

夹具定位机构设计图如图3 所示。夹具的定位机构主要由限位销、定位板6、定位底座7、弹簧件21以及固定螺栓22 等零部件组成。限位销选择304 不锈钢Φ8×M6×16 型国标紧固件,定位板、定位底座原材料为冲裁钢板,固定螺栓选择标准件M8 螺栓,具体设计为:四个限位销分别固定在定位板四周,用于对工件的限位,定位板与定位底座间隙配合,压簧置于定位板和定位底座之间,且压簧受力后可沿竖直方向压缩[6],固定螺栓M8用于对压簧的限位固定[7]。

图3 夹具定位机构设计图

3.2 传动机构的设计

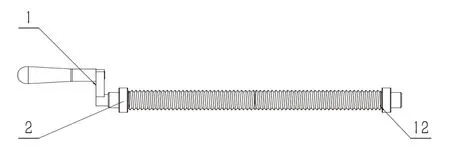

传动机构设计图如图4 所示。传动机构设计为正反牙丝杠传动。采用电动的方式,通过电机2 带动传动丝杠12 传递动力,初设丝杠工作时所承受的最大载荷为F=60 kN,传动时的直线速度为v1=0.15 m/s,行程L=1 500 mm。考虑传动的稳定性及对中性,采用牙型角为30°的单线梯形螺纹丝杠(n=1),传动件材料预选为45 钢[8]。

图4 传动机构设计图

3.3 夹紧机构的设计

夹紧机构设计图如图5 所示。夹紧机构主要由夹紧滑块、轴承、改制V 型块、固定螺栓、推压机构等组成。具体设计为:改制V 型块通过中间连接轴、轴承与左右夹紧滑块间隙配合,固定螺栓用于对改制V型块的固定,推压机构由推压三角板、推压轴、固定螺栓组成,可以实现对定位板的受力推压。出于操作安全、夹紧方便以及满足大批量生产加工方面的考虑,本夹具采用了自动推压[9]、手动夹紧的夹紧方式。

图5 夹紧机构设计图

3.4 其他中间机构的设计

其他中间机构设计包括滑动块、底板、支撑底座、定位平台底座、滑动块滑轨等非标准件设计以及螺栓、轴承等标准件的选择。在本机构中,滑动块与滑动块滑轨共同组成了相对运动部件,通过手动夹紧的方式转动手摇杆,使左右两块滑动块沿滑动块滑轨相对运动,并实现对零件的夹紧[10]。各中间机构的连接采用M6、M8 沉孔螺栓连接,选用沉孔螺栓主要是为了保证底板表面平整。

4 结语

本设计主要为多角度零件加工夹具的结构设计,通过手轮调节设计和凸轮调节设计的共同作用,使得机床夹具对工件的装夹角度可根据实际情况作出调整,提高了夹具的多角度调节能力。解决了加工同一工件不同端面以及同一端面不同位置需重新装夹、找准定位的问题。该夹具系统的设计整体提高了机床夹具使用的实用性和多功能性。在大批量生产中,此夹具可有效缩短辅助工时,可以有效提高生产效率。