基于单片机的智能电动车充电器模块化设计*

2024-03-08梁建智朱名强潘知南李和明

梁建智,朱名强,潘知南,李和明

(广西电力职业技术学院智能制造工程学院,广西 南宁 530007)

在“碳达峰、碳中和”背景下,电动车产业迎来了新的发展机遇,电动车因价格便宜、环保经济、操作简单、停车方便,已经成为人民短途出行的主要交通工具,数据显示,我国的电动车保有量已经超过3.5亿辆[1],并且还在以每年15%的速度增长。铅酸动力电池价格便宜、性能稳定,是电动车的主要动力源,但是传统的电动车充电器充电方法单一,充电时间长、效率低,导致铅酸动力电池过充和析气,影响铅酸动力电池的使用性能和使用寿命[2-5],甚至会引发火灾事故。此外,由于电池组电压不同,传统的电动车充电器往往不能通用。针对上述问题,采用模块化设计方法设计一款基于STC8A8K64S4A12 单片机的智能电动车充电器,该智能电动车充电器能够采用优化的三段式充电方法对48 V、60 V 和72 V 的铅酸动力电池组进行智能充电,铅酸动力电池过充电量小,能够大大延长使用寿命。同时,其内部设置有两个温度传感器,当温度达到设定阈值时,会启动风扇或者停止充电,保护智能电动车充电器不起火。

1 设计方案

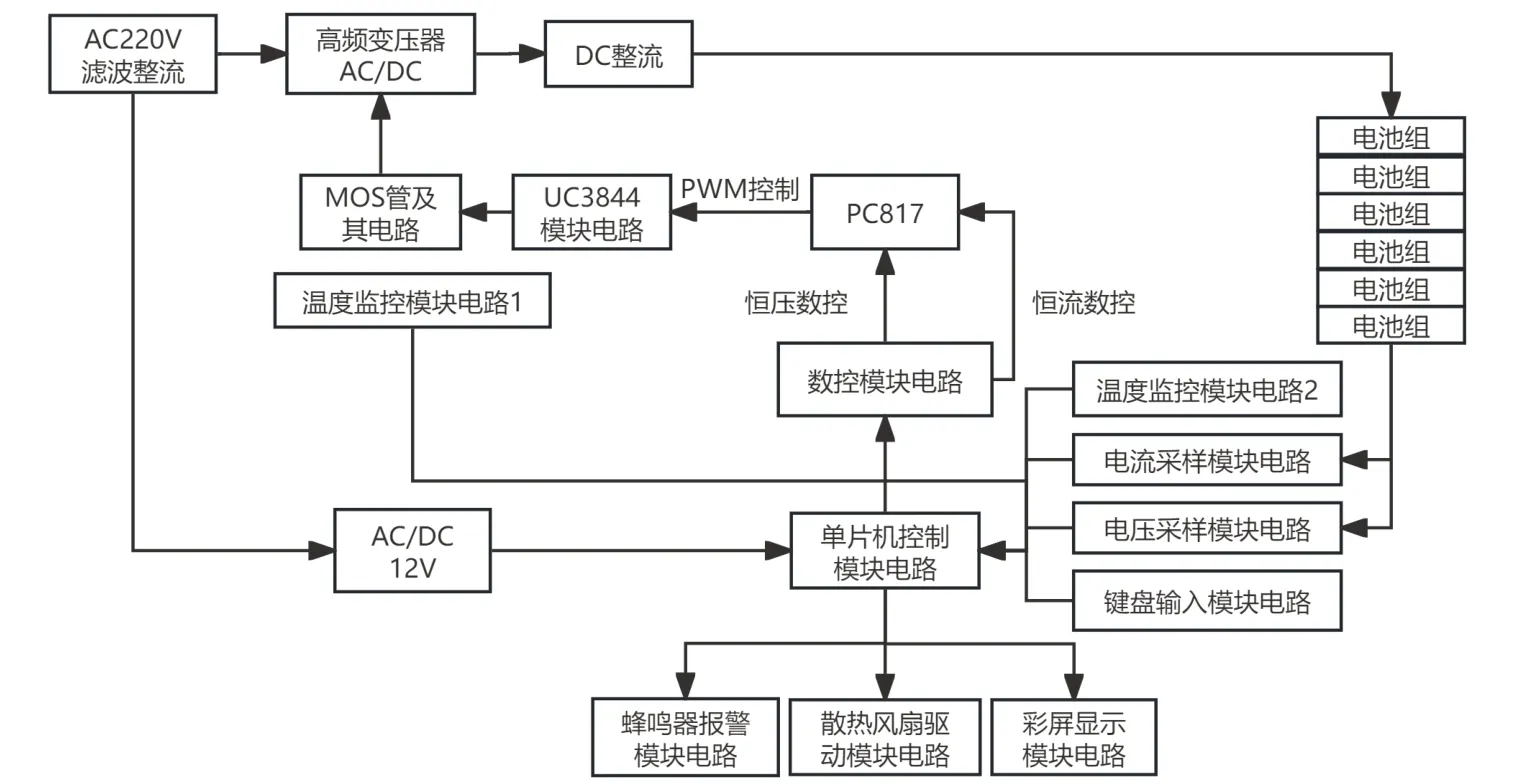

智能电动车充电器设计方案如图1 所示,其主要包括电源模块、电压采样模块、电流采样模块、温度检测模块、数控模块、单片机控制模块、显示模块等。

图1 智能电动车充电器设计方案框图

2 电路设计

2.1 电源模块电路设计

2.1.1 主电源模块电路设计

主电源模块电路设计如图2 所示,由于单相市电不稳定,为了防止电压波动大导致智能电动车充电器过流烧毁元器件,在单相市电电源接口处设计一个延时熔断保险管Fu1,220 V 电源经过延时熔断保险管Fu1,然后经过共模电感T3 消除220 V 共模干扰信号,再经过热敏电阻R1 和压敏电阻R4。其中,热敏电阻R1 是为了防浪涌电流,保护其他元器件;压敏电阻R4 是为了防止电网中的瞬时超高电压和雷击电压流入后面的电路中,起到过压保护作用。C13和C14 为Y 电容,分别接在火线和零线上,并回到地线,把输入火线和零线的感应脉冲电压旁路接入大地,起到电源滤波作用,消除共模干扰;C3 为X 电容,接在火线和零线之间,起到电源滤波作用,消除差模干扰。L1、C7、C8 和后面的L2、C9、C10 分别组成两个π 型滤波电路,这个π 型滤波电路属于低通滤波,在高频下产生高阻抗,在低频下产生低阻抗,隔绝高频信号,消除高频信号干扰,再经过4 个二极管整流和π型滤波电路,输出310 V直流电。

图2 主电源模块电路

310 V 直流电经过4 个启动电阻(R5、R7、R10、R11)给启动电容C16 充电,当启动电容C16 电压达到16 V 时,集成芯片UC3844 的7 脚阀门打开,启动电容C16 向集成芯片UC3844 放电,集成芯片UC3844 的6 脚发出一个脉冲,使用MOS 管导通和截止,MOS 管导通后,电流从初级线圈经MOS 管和R23 流到GND1。此时高频变压器产生感应电动势,经过二极管D7 整流后向启动电容C16 充电,使启动电容C16 保持16 V 以上的电压,给集成芯片UC3844长期供电。高频变压器初级线圈旁接RCD 尖峰吸收电路,该电路由电阻R8、电容C4 和二极管D5 组成,RCD 尖峰吸收电路主要是吸收振荡线圈产生的反向电动势,起到保护MOS 管的作用。

MOS 管驱动电路由集成芯片UC3844 的6 脚、下拉电阻R17 和MOS 管Q1 组成,下拉电阻R17 能够释放MOS 管的栅极的感应电荷,起到保护MOS 管的作用,集成芯片UC3844 的6 脚输出高电平时MOS 管导通,输出低电平时MOS管截止。

MOS 管过流过压保护电路由集成芯片UC3844的3 脚,电容C22,电阻R18、R19、R21、R22、R23 和R24 组成。其中,R21、R22 和R23 并联组成电流取样电阻;R19 是电流反馈电阻;R24 是最大过流保护调节电阻,改变R24 的大小可以改变MOS 管最大电流保护的数值;电容C22 是滤波电容,主要作用是滤除取样电流的尖峰杂波;R18 是驱动超压保护电阻,主要作用是检测集成芯片UC3844 的6 脚输出的高压干扰,将高压干扰信号传送到集成芯片UC3844 的3 脚,迫使集成芯片UC3844 的3 脚电压升高,使集成芯片UC3844的6脚输出断开。

集成芯片UC3844 的4 脚是振荡脚,RC 振荡电路由振荡电阻R20 和振荡电容C21 组成,振荡频率由电阻R20和电容C21的充放电系数决定。

2.1.2 辅助电源模块电路设计

为了使单片机供电电源不受主电源影响,单独给单片机设计一个辅助电源供电,如图3 所示。辅助电源电路在设计上和主电源电路有所区别,辅助电源电路采用的是可调式精密并联稳压器TL431 和线性光耦PC817 组成稳压电路,使辅助电源电路稳定输出直流12 V 电压。R12 和R15 是分压电阻,目的是使TL431参考端电压保持2.5 V。直流12 V 电压经过R12 分压取样后输送到TL431 的1 脚,如果输出电压小于12 V,那么TL431 的1 脚的参考电压就小于2.5 V,流经TL431 和线性光耦PC817 的电流变小,光耦的发光二极管变暗,导致光耦三极管的导通程度变弱,等效电阻变大,光耦将等效电阻数值反馈给电源管理芯片MIP0222,电源管理芯片MIP0222 控制输出电流增大,使高频变压器输出电压变大,实现稳压效果。同理,如果输出电压大于12 V,那么TL431 的1脚的参考电压就大于2.5 V,流经TL431 和线性光耦PC817 的电流变大,光耦的发光二极管变亮,导致光

耦三极管的导通程度变强,等效电阻变小,光耦将等效电阻数值反馈给电源管理芯片MIP0222,电源管理芯片MIP0222 控制输出电流变小,使高频变压器输出电压变小,实现稳压效果。

因为单片机使用的是直流5 V 电压,还需要将直流12 V 电压转换为直流5 V 电压,如图4 所示。本电路采用78M05 芯片,该芯片具有过载保护、短路保护和温度保护功能,在芯片输入和输出端使用双电容滤波,在输出端设计发光二极管作为直流5 V电源指示。

图4 直流12 V转5 V电路

2.2 采样模块电路设计

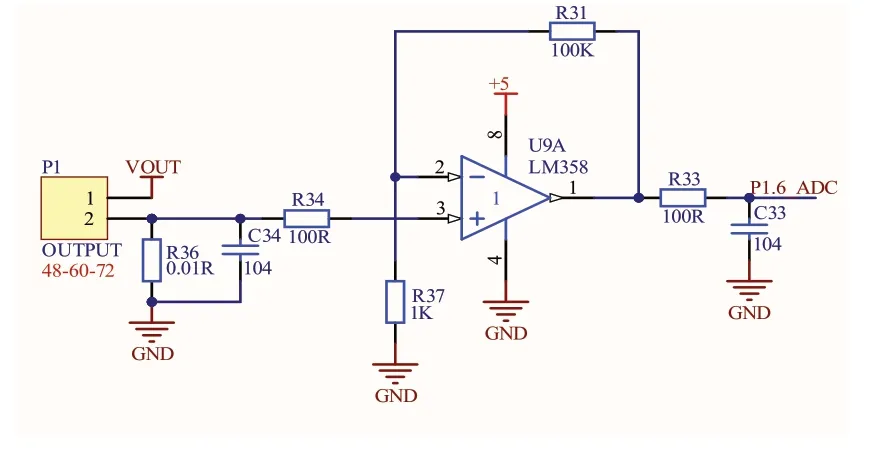

2.2.1 电流采样模块电路设计

电流采样模块电路如图5 所示,图5 中电阻R36为电流采样电阻,阻值为0.01 Ω,充电电流在采样电阻R36 上形成一个电压U,在将这个电压U 输送去LM358 之前,增加一个滤波电容C34,电容C34 能够滤波抑制干扰信号,滤除电压峰值影响,经过R34 输送到LM358 的3 脚,经过运算放大器放大后再通过RC 滤波电路滤波输送到单片机的P1.6 引脚。其中,运算放大器放大的倍数为101 倍,单片机的P1.6 引脚内有AD 转换模块,可将模拟量采样电流信号转换为数字量信号,完成电流采样。

图5 电流采样模块电路

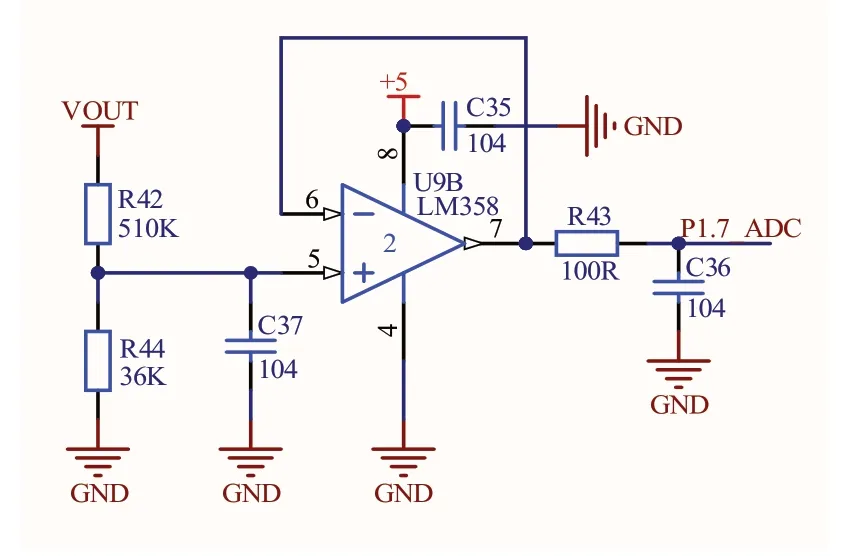

2.2.2 电压采样模块电路设计

电压采样模块电路设计同样是使用LM358 双运算放大器,如图6 所示。图6 中先采用电阻R42 和电阻R44 分压,其中电阻R44 是电压采样电阻,在将采样电压输送去LM358 之前增加一个滤波电容C37,电容C37 能够滤波抑制干扰信号,滤除电压峰值影响。采样电压输送到LM358 双运算放大器的5 脚后,先经过运算放大器一比一增益,再经过RC 滤波电路滤波后输送到单片机的P1.7 引脚,单片机的P1.7 引脚内有AD 转换模块,可将模拟量采样电压信号转换为数字量信号,完成电压采样。

图6 电压采样模块电路

2.3 单片机控制模块电路设计

单片机控制模块电路如图7 所示,智能电动车充电器采用STC8A8K64S4A12 单片机作为控制核心,该单片机具有超强的抗干扰能力,功耗低,运行速度快,并且该单片机内部集成高精度的R/C 时钟,可以不用接外部晶振和外部复位电路。MCU 内部提供3个可选时钟源内部,提供22 个中断源,4 个中断优先级,5 个16 位定时器,4 个高速串口,4 组16 位PCA模块,16 组PWM 输出,10 个12 位高精度ADC 数模转换通道,DMA 支持TFT彩屏[6]。

图7 单片机控制模块电路

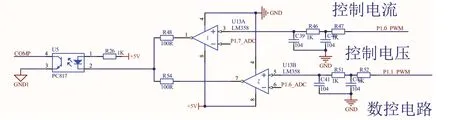

2.4 数控模块电路设计

数控模块电路如图8 所示,单片机通过对智能电动车充电器输出的电压和电流信号进行采样,根据采样结果控制P1.0 和P1.1 接口输出相应频率及占空比的PWM 信号,通过LM358 双运算放大器跟采样电流和采样电压比较,最终把信号传递给光耦PC817,从而改变集成芯片UC3844 的1 脚的电压,集成芯片UC3844 调整开关管的占空比,实现对输出电压电流的控制。

图8 数控模块电路

2.5 人机交互模块电路设计

人机交互电路采用按键作为输入,TFT-LCD 液晶显示器和发光二极管作为显示输出。

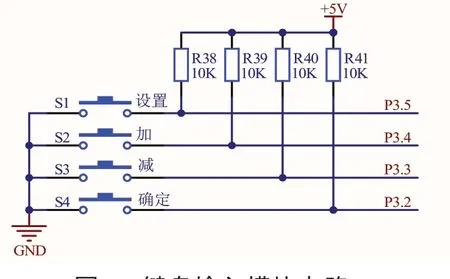

2.5.1 键盘输入模块电路设计

人机交互电路中,按键作为输入,可以向控制单片机输入传递指令和数据。本设计根据实际,采用4个独立按键作为输入,如图9 所示,按键S1 作为设置键,按键S2 作为增加键或者向上切换界面,按键S3作为减少键或者向下切换界面,按键S4 作为确定键。可实现定时充电、充电模式选择、充电电压选择等功能。

图9 键盘输入模块电路

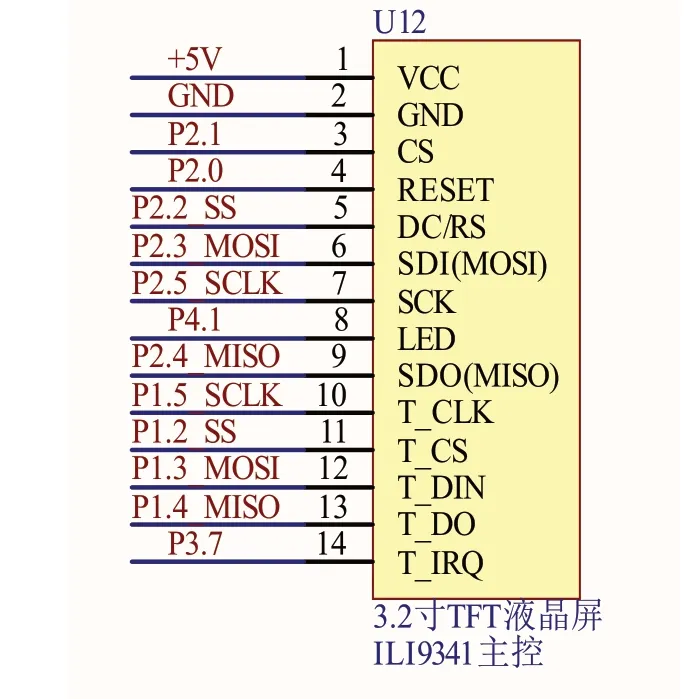

2.5.2 彩屏显示模块电路设计

本彩屏显示模块采用的是3.2 寸TFT-LCD 液晶显示器,分辨率为240*320,LCD 显示由ILI9341液晶控制器驱动,兼容直流5 V 和3.3 V 供电,支持横屏显示和竖屏显示,支持26.2 万色RGB 显示。ILI9341 液晶控制器自带显存,显存为172 800,能够保存两帧RGB 数据[7],ILI9341 液晶控制器与STC8A8K64S4A12 单片机连接,如图10 所示。TFTLCD 液晶显示器可以显示充电模式、充电曲线、电量、充电电压、充电电流、定时充电时间、剩余充电时间、预计充满时间等充电信息。

图10 彩屏显示模块电路

2.6 充电状态显示模块电路设计

充电状态显示模块电路如图11 所示,直流5 V 经过电阻分压连接红色发光二极管,再接到单片机的引脚P2.7,当电流检测大于350 mA 时,单片机引脚P2.7 输出低电平,红色发光二极管导通发光,显示为充电状态。直流5 V经过电阻分压连接绿色发光二极管,再接到单片机的引脚P2.6,当电流检测小于350 mA 时,单片机引脚P2.6 输出低电平,绿色发光二极管导通发光,显示脉冲充电状态。

图11 充电状态显示模块电路

2.7 温度监测模块电路设计

温度监测模块电路如图12 所示,该模块采用DS18B20 温度传感器作为检测单元,该传感器是一种单总线数字式传感器,用一根线就可以实现双向通信,DS18B20 温度传感器将传感元件和转换电路全部集成在芯片上,使用过程中不需要外围电路,采集的温度数值直接转换为数字量输出,单总线串行传送,传输稳定性高,具有较强的抗干扰能力[8]。

图12 温度监测模块电路

2.8 蜂鸣器报警模块电路设计

蜂鸣器报警模块电路如图13 所示,该电路采用三极管驱动蜂鸣器,当温度采样信号高于设定报警阈值,单片机控制P3.6 输出低电平,三极管Q3 导通,蜂鸣器发出报警信号。

图13 蜂鸣器报警模块电路

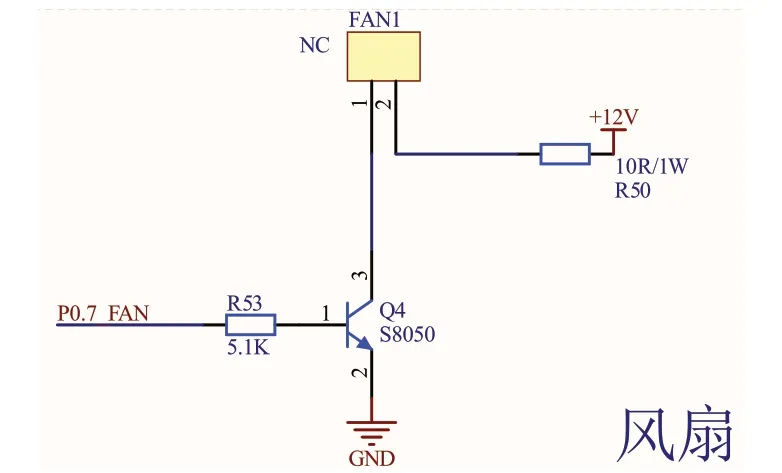

2.9 散热风扇驱动模块电路设计

散热风扇驱动模块电路如图14 所示,当温度传感器检测智能电动车充电器温度过高时,单片机的P0.7 引脚输出高电平控制三极管Q4 导通,风扇转动,给智能电动车充电器散热降温。

图14 散热风扇驱动模块电路

3 软件设计

软件设计是智能电动车充电器控制的核心,软件设计是否合理对铅酸动力电池使用寿命有很大的影响,所以在进行软件设计时要深入了解铅酸动力电池固有的充电特性,才能设计出合理的控制方案。目前市面上的电动车充电器比较流行使用三段式充电方法,也就是恒流—恒压—浮充,但是该充电方法并不完全适用于电动车铅酸动力电池,因为浮充阶段是小电流充电阶段,该阶段铅酸动力电池过充电时间和充电量无法确定,容易导致铅酸动力电池充电不足或过充电量大、电池变形等情况,影响铅酸动力电池的使用寿命[9],因此必须优化三段式充电方法的浮充阶段。

铅酸动力电池充电方法还有多段恒流充电法、间歇充电方法和脉冲充电法等,其中,脉冲充电法具有去极化效果,能使铅酸动力电池产生热量少,失水也少,充放电特性更佳,具有更长久的使用寿命[10]。因此将三段式充电方法的浮充阶段改为定时脉冲充电方法,脉冲充电时间控制在0.5 h~2.0 h。

智能电动车充电器系统软件采用模块化设计方法设计,主要分为主程序模块、中断程序模块、采样程序模块、彩屏显示程序模块等。主程序主要是对单片机系统进行初始化,初始化完成后,需要根据实际的铅酸动力电池组电压(48 V、60 V 和72 V)设置电池组充电参数(充电电压、充电电流),根据需要也可以设定充电时长。充电参数设置完成后释放充电信号,智能充电器系统进入充电程序,三段式充电开始,第一阶段为恒流充电,当铅酸动力电池电压达到设定阈值后转为第二阶段恒压充电,当充电电流小于0.35 A时转为第三阶段脉冲充电,脉冲充电时间控制在0.5 h~2.0 h,当脉冲充电时间达到设定值时停止充电。如果设置定时,当定时时间大于充满电时间,按正常充满电后停止充电;当定时时间小于正常充满电时间,按定时时间停止充电,主程序流程图如图15所示。

图15 主程序流程图

4 硬件制作与测试

为了减少智能电动车充电器的内部干扰,方便维修维护,将智能电动车充电器硬件按照主电源模块、辅助电源模块、单片机模块、显示模块、定时显示模块等制作PCB 板,并在PCB 板上焊接相应的电子元件,焊接好的辅助电源模块电路、单片机模块电路及显示模块电路分别如图16、图17 所示,智能电动车充电器成品如图18 所示。长时间使用该智能电动车充电器对48 V、60 V 和72 V 铅酸动力电池组进行充电测试,结果显示:使用设计优化后的充电器充电提高了充电效率,延长了铅酸动力电池的使用寿命,充电效果良好。

图16 辅助电源模块电路

图17 单片机模块电路及显示模块电路

图18 智能电动车充电器成品

5 结束语

本文采用模块化设计方法设计了一款基于STC8A8K64S4A12 单片机的智能电动车充电器,该智能电动车充电器能够在显示屏上实时显示充电模式、充电曲线、电量、充电电压、充电电流、定时充电时间、剩余充电时间、预计充满时间等充电信息,在48 V、60 V和72 V铅酸动力电池组上通用,采用优化三段式充电的方式,即恒流—恒压—定时脉冲充电方法。该智能电动车充电器具备三段式充电的优点,同时过充电量小,能够有效防止充电过程中出现充电不足、误充等情况,经过长时间测试验证,该智能电动车充电器能够提高充电效率,延长铅酸动力电池的使用寿命。