力箭一号分离系统设计与验证

2024-03-07杨浩亮王英诚张延瑞薛子旺

杨浩亮, 王英诚, 张延瑞, 薛子旺

(北京中科宇航技术有限公司, 北京 100176)

1 引言

力箭一号(PR⁃1)运载火箭是一款面向空间科学探索需求的四级固体运载火箭,自主可控、性能先进、成本合理[1⁃2]。 PR⁃1 采用四级固体发动机串联式布局,起飞重量约为134.9 t,全长约为29.668 m,起飞推力为200 t,最大箭体直径为2.65 m,500 km 太阳同步轨道最大运载能力为1500 kg。

传统的低空一二级分离采用预制排焰口热分离方式,分离前通过火工品主动切割排焰口释放内压,保障分离时刻结构的稳定性和二级姿态可控。 国内传统的大型整流罩分离采用旋转分离形式,通过弹簧提供能量,整流罩在有过载条件下旋转分离。 火箭飞行距地面50 km 以上,分离多采用冷分离形式,国内多采用小火箭作为分离冲量装置,美国SpaceX 公司采用新型的冷气装置作为分离冲量能源。

PR⁃1 分离共5 次,依次为一二级分离、二三级分离、整流罩分离、三四级分离和星箭分离。 一二级分离采用被动排焰热分离;二三级分离和星箭为常规冷分离,选择常规的爆炸螺栓解锁,反推火箭和分离弹簧;整流罩为零过载下旋转分离;三四级分离采用非火工分离冲量装置。 本文PR⁃1在一二级分离、整流罩分离和三四级分离区别于传统设计,并通过大型地面和飞行试验来验证系统设计。

2 运载火箭分离过程

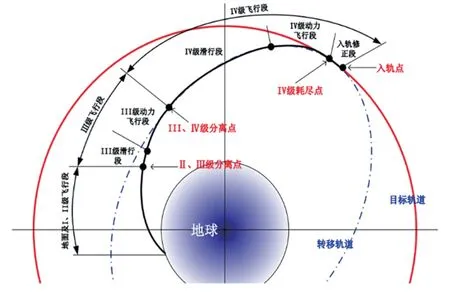

PR⁃1 四级动力系统均采用固体发动机,具有大推力,飞行段加速性较好,动力系统工作时间短的特点,图1 所示为PR⁃1 火箭在酒泉首飞情况。飞行过程的弹道分段为一级~四级飞行段、入轨修正段和离轨段,如图2 所示。

图1 力箭一号(PR⁃1)运载火箭Fig.1 PR⁃1 launch vehicle

图2 飞行任务剖面Fig.2 Profile of flight mission

500 km 太阳同步轨道飞行过程为:①一级发动机点火后首先垂直飞行一段时间,获得一定速度和高度以保证箭体安全顺利地转弯;一级垂直飞行结束到飞行马赫数达到0.8 Ma 期间采取攻角转弯;一级后段采取重力转弯的能量管理模式,一、二级约30 km 处热分离。 ②二级飞行前段采取定轴飞行,二级飞行中段程序角按照常值速率变化,随后定轴飞行直至二级飞行结束;飞行段俯仰程序角按照常值速率下压。 ③在距离地面100 km 以上,二三级采用小火箭进行常规冷分离,二三级分离后,三级开始滑行,滑行过程中,在距离地面105 km 完成零过载整流罩分离,滑行结束后三级发动机点火。 ④三级飞行前段采取定轴飞行,直至三级飞行结束。 ⑤在距离地面约255 km 处,三四级采用冷气推冲冲量装置冷分离,四级沿转移轨道自由滑行到合适的高度,随后四级发动机点火将卫星送入预定轨道。 ⑥最后末修姿控动力系统完成末速修正以及入轨调姿,利用分离弹簧完成常规的星箭分离。

3 低空大动压一二级热分离

PR⁃1 火箭一二级分离高度约为30 km,绝对速度约为4 Ma,动压约为16 kPa。 固体火箭低空大动压的分离要求一级和二级分离可靠,二级分离姿态可控,一级分离结构不憋压失效,分离时刻保障上面级发动机尾舱的力学和热学环境。

一二级的可靠分离在级间压力和燃气喷流力作用下实现,如图3 所示。 当一级飞行段箭体合成视加速度6 个制导周期平均值不大于某诸元装订值后,二级发动机发出点火指令,二级喷管工作导致舱段内迅速建压,下面级壳段被动打开憋压排焰窗口,释放内压。 一段时间后,系统发出级间网络切割分离指令,发动机尾段外部结构通过2道环向和4 道轴向聚能切割索起爆,解锁级间连接,分离环壳体形成4 个抛片在导爆索冲量和内压作用下沿径向向外飞出,实现安全分离。 级间网络切割分离指令发出同时二级起控。

为防止热分离壳段内憋压,传统固体火箭低空分离采用防憋压排焰窗口方式,级间热分离使用火工装置预先开排焰窗口的方式[3⁃4],在发动机点火前在舱壁上打开排焰窗口,这样带来的问题是火工装置工作产生较大的冲击环境,产生对箭内仪器、设备、火工品、二级伺服机构等恶劣的力学环境,进而影响一二级分离的可靠性[5]。

PR⁃1 火箭采用内压式排焰窗口盖板打开技术,节省了传统排焰窗口打开方式中使用的聚能切割和非电传爆组件的火工品,依靠预紧螺栓设计内压打开盖板可靠排焰。 设计计算憋压和排气参数,如式(1)~(9)所示[6⁃7]。

1)憋压段。

2)排气段。

式中,G为上面级发动机秒流量(kg/s),V0为级间初始容积(m3),Vi为分离距离x时刻级见段容积(m3),Ra为燃气气体常数(J/(kg·K)),pi为级间燃气压力(MPa),Ti为级间燃气温度(K),K为燃气热损失系数,cpc为上面级发动机燃气定压比热(J/(kg·K)),Tc为上面级发动机燃烧室温度(K),Tr为参考温度(K),cvi为上面级发动机燃气定容比热(J/(kg·K)),Cwg为级间燃气排气质量流系数,Ag为级间燃气排气面积(m2),Cd为级间燃气排气系数,g为加速度量纲,γ为燃气比热比,x为分离位移(m),r为分离位置处半径(m),Ael为分离加速度(m/s2),Vel为分离速度(m/s),Pd2为上面级发动机推力(kN),Pd1为下面级发动机推力(kN),Ai为箭体横截面积(m2),Ae为上面级发动机喷管出口面积(m2),F1为上面级发动机对下面级射流力(kN),mu为被分离质量,md为分离体质量(kg)。

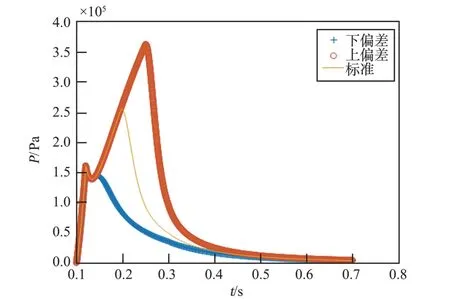

通过数值模拟不同憋压时间下的舱内压强,得到主动喷流下排焰窗口堵片打开时间和憋压时间的关系,对应舱内压力下偏差和上偏差状态,该偏差带用于设计舱段承载压力,如图4。

图4 一二级分离级间压强特性(数值计算)Fig.4 Pressure characteristics between first and sec⁃ond separation stages (Numerical calculation)

包络发动机喷管的分离环壳体采用ZL114A整体铸造,分离面厚度为5.5 mm。 使用铅皮聚能切割索网络作为火工分离元件,环向和轴向切割索分别设置环向和轴向保护罩,T 型传爆接头处设置保护盖。 使用电点火器作为起爆元件,起爆方式为垂直起爆。 切割索能够可靠切割分离5.5 mm 厚的ZL114A 铝板,鉴定试验中可切割8 mm 厚的ZL114A 铝板。

地面二级发动机试车试验中(图5),时序、憋压盖板被动打开泄压释放、结构强度和力学环境策略均进行了全面考核,并满足级间段压力设计、承载要求。 同时,根据飞行实测结果,一二级分离正常,结构正常,仪器设备正常,不同时间内的压强策略结果不大于计算标准结果的5%,远低于设计上偏差[7]。

图5 地面试验分离考核Fig.5 Ground separation test verification

4 整流罩分离与验证

PR⁃1 火箭整流罩分离高度约为120 km,整流罩随三级发动机及上面级结构滑行,三级发动机未点火,在滑行过程中完成零过载整流罩分离。

PR⁃1 整流罩采用旋抛分离方案,利用两瓣罩内侧安装的分离弹簧作为分离能源,分离过程中两瓣罩绕铰链支座旋转,利用旋转产生的离心加速度和横向速度实现分离。 与传统整流罩分离不同的是该方式常用于液体火箭,分离过程中发动机工作可产生过载。 在地面,由于势加速度1g的客观存在,整流罩地面分离试验收到气动阻力、重力和内外负载压差的影响,天地一致性的差异突出。

由于目前地面试验国内尚未有大型真空罐,整流罩分离试验只能在地面大气环境中进行。 地面分离试验因整流罩的质量-面积比低,大气的阻力给分离试验带来额外的气动干扰,对PR⁃1的整流罩分离开展天地一致性比对和分析,对整流罩分离、地面分离试验的风险进行识别,对分离过程进行分析,对地面试验进行预示,用地面结果设计包络和修正飞行工况[8]。

整流罩分离设计,过载条件下,整流罩过顶时刻的角速度大于0°/s,依靠过载,整流罩脱钩即可实现分离。 PR⁃1 整流罩分离采用裕度保障设计,整流罩过顶时刻的角速度大于10°/s。 以过顶角速度作为分离设计的评判依据,一方面会造成能源的匹配过度,另一方面尚无零过载旋抛整流罩转分离过顶角速度设计依据。 因此采用能量法开展整流罩旋抛分离分析[9],如式(10)所示。

式中,Fs分离弹簧的推力合力;Ls分离弹簧的推力合力作用线与半罩转动中心的距离;Fpni为整流罩内压与外压之差;Lni整流罩内压与外压之差作用线到与半罩转动中心的距离;Fpwi为整流罩外飞行脉动压力;Lwi整流罩飞行脉动压力作用线到与半罩转动中心的距离;Mj为铰链摩擦力矩,m为整流罩半罩质量;ng为当前势加速度下过载;α为半罩转角,J为半罩卷动惯量,ω·为转动角加速度。

半罩运动过程中,半罩质心C和转轴中心O的连线与火箭箭体回转轴线方向的夹角,在整流罩初始装配状态下,α=α0,α0即过顶角。

在有势加速的条件,α=0 时,只要过顶角速度大于零,半罩即可实现分离。 在无势加速度的条件下,半罩首先运动过顶,脱钩时,还需满足Jω·>0;在PR⁃1 的工况设计上,半罩旋转铰链的旋转角角度设计为过顶角角度。

地面试验工况和整流罩分离工况FsLs为整流罩分离能量,根据经验,效能系数取0.75~0.8。

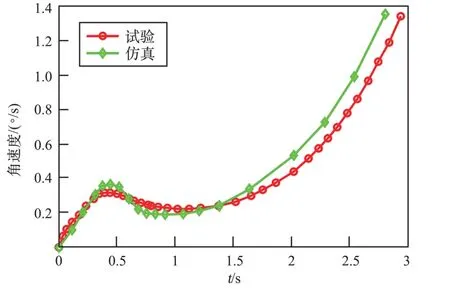

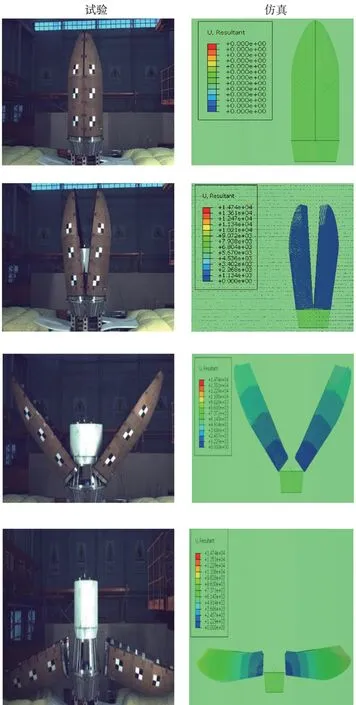

考虑天地差异性,通过仿真计算,采用耦合欧拉-拉格朗日(Coupled Eulerian⁃Lagrangian,CEL)方法对气动阻力在整流罩地面分离试验分析,使用Abaqus 计算实例[10]。 通过计算,获得了整流罩开罩过程及角速度和位移分布及变化(图6 和图7)。 从结果可以看出,在无过载情况下,利用CEL 方法模拟整流罩在地面分离仿真主要考虑重力和空气阻力对分离过程对分离速度,以及空气阻力对分离角速度的影响。

图6 分离实测与地面仿真比对Fig.6 Comparison of separation measurement and ground simulation

图7 整流罩分离试验与数值仿真Fig.7 Fairing separation test and numerical simulation

模拟整流罩在地面分离仿真,在分离过程初期加速度线性变大,在空气阻力作用下经过最大线速度后,角速度逐渐变小。 仿真过顶角速度小于试验测量角速度。 经过顶角后,在重力作用下角速度又逐渐变大。 在无气动阻力条件下,过顶角速度增加。 模拟整流罩在真空分离仿真,各分离角速度无重力和无空气阻力。 在弹簧力持续作用下,随着弹簧力逐渐变小,角速度逐渐变大。

地面实测半罩角速度随时间变化与地面仿真结果较为一致,拟合较好,仿真预示方法的误差不大于9%。 从能量设计法判断,地面试验工况可覆盖飞行试验工况,最终保证了整流罩在飞行过程中的安全、可靠分离。

5 冷气推冲三四级冷分离

PR⁃1 火箭三四级分离高度约为230 km,绝对速度约为18.2 Ma。 传统的级间分离冲量能源选择分离反推小火箭,但PR⁃1 的火箭三级离有效载荷的距离较近(约为1.5 m),如采用分离反推小火箭,易产生多余物,影响有效载荷,因此三四级的分离采用无污染、无火工的冷气分离装置。

冷气推冲与小火箭分离对比,优点在于:①可降低冲击载荷,改善冲击环境;②不存在火药燃烧或爆炸时产生的有害气体或碎片,不污染上面级环境;③地面可检可测,可多次使用,便于进行试验验证等[11⁃12]。

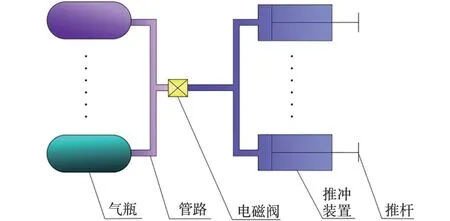

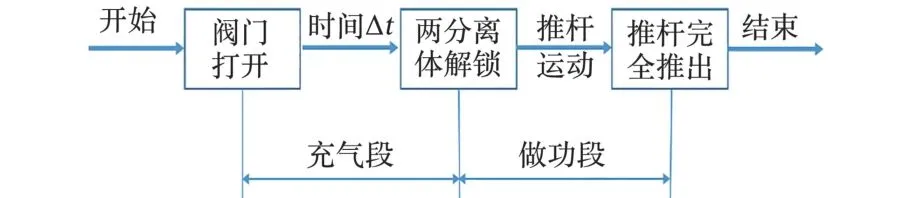

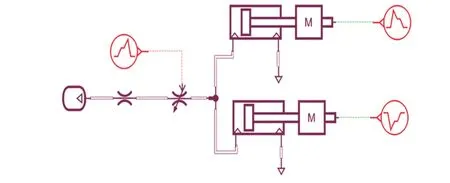

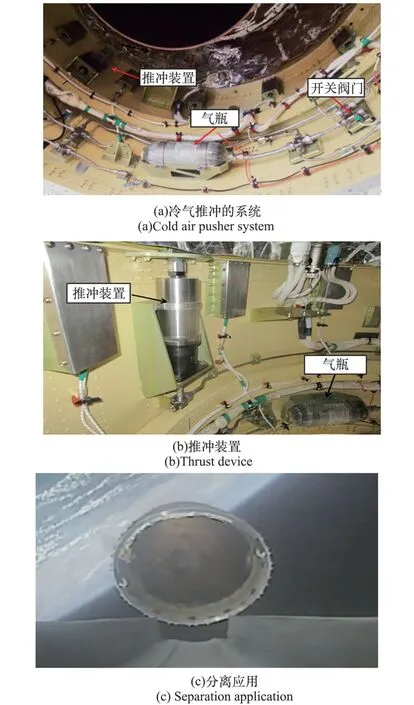

冷气分离装置的气体能源可采用氮气、空气或氦气。 工作原理为将气体能量转化为机械速度能力,从而产生分离冲量。 如图8 所示,系统组成包括气瓶组、电磁阀、推冲装置和管路系统。 起始状态,气瓶内贮存高压气体,电磁阀为常闭状态。系统接收到时序信号之后,电磁阀打开,高压气体填充入推冲装置空腔内。 装置的空腔气压升高,逐渐与气瓶内压力达到平衡,此时推冲装置的推杆仍处于压紧状态。 当三级和四级解锁后,推杆在高压气体的作用下作动推出四级箭体,实现三四级分离。 原理类似于压缩状态下的弹簧,因此推冲装置又可称作空气弹簧,结构如图9 所示。

图8 冷气推冲分离系统原理图与推冲装置图Fig.8 Schematic diagram of cold air thrust separa⁃tion system

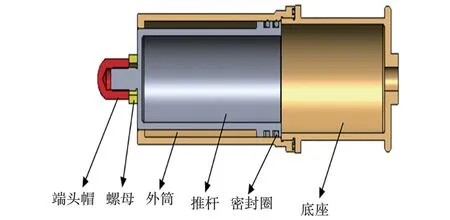

图9 推冲装置图Fig.9 Thrust device

推冲装置由装置底座,内、外套筒,端头帽,调节螺母和双道密封系统组成。 内、外嵌套为作动筒,为了扩大初始贮气容积,内筒呈薄壁空心状态,中空底座作为贮气腔。

工作过程中,内筒向外推出,内部空腔体积增大,若气瓶输出的进气流量小于内部空腔体积的增大量,推冲装置不能维持气压的稳定,内部压强随推冲装置内筒的容积增大不断减少,产生的推力也不断减小。 为提高推冲装置的推力,推冲装置的内筒截面积往往较大,而输送管路受到重量、体积和成形难度的限制,总体积远远小于推冲装置内筒的体积,分离时刻气瓶中的气体流量不能满足推冲装置的稳压需求。 考虑到做功总量和稳压需要求,要提高推冲装置高压气体的贮气量或者贮存高压。 电磁阀打开后,推冲装置内部压强升高,最终达到压强平衡;三四级解锁后,推杆和内筒持续推出,因空腔体积变大,压强迅速降低,推力也急速下降;总行程结束后,空腔体积达到最大,气瓶和空腔的气压再次平衡,工作时序如图10 所示。

图10 冷气推冲分离系统时序图Fig.10 Comparison of ground separation test and vacuum separation simulation

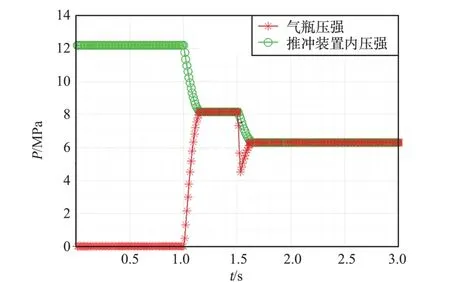

在飞行试验中PR⁃1 的冷气推冲系统的气瓶初始压强为12.2 MPa,在电磁阀打开后,气瓶和推冲装置内压强平衡,达到8.1 MPa;在分离解锁后,系统压力再次平衡,平衡压强将达到6.2 MPa。

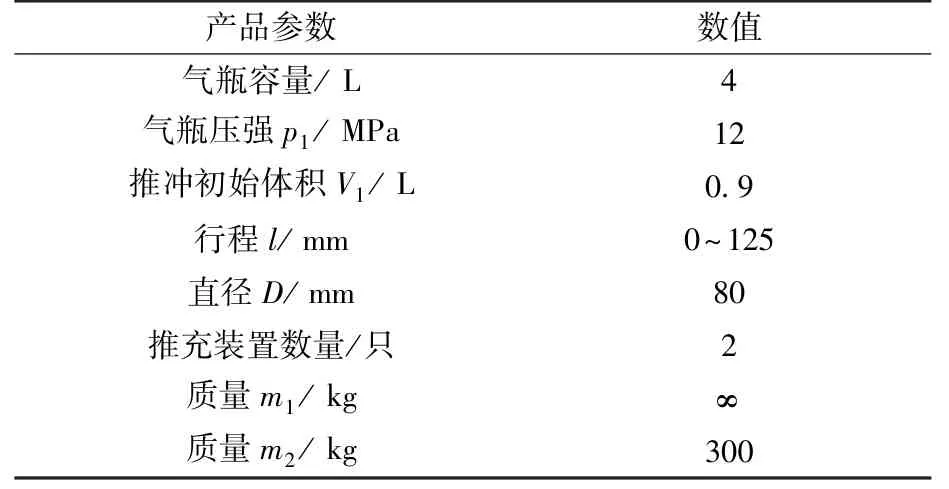

通过AMESim 仿真软件,使用气体介质为氮气,对1 个气瓶+2 个推冲装置状态进行仿真。 开始时开关阀门信号为0,1 s 后信号为1,阀门打开;负载质量为∞,从而保持锁定状态,1.5 s 后负载为300 kg,实现解锁做功[13⁃14]。 仿真结果为:气瓶初始压强12.2 MPa,电磁阀打开后,平衡压强为8.1 MPa;最终做功段,压强为6.2 MPa,搭建模型和参数分别如图11 和表1 所示,计算结果如图12 所示。

表1 系统设计参数Table 1 System design parameters

图11 AMESim 冷气推冲建模Fig.11 AMESim cool air push modeling

图12 气瓶、推冲装置内部压强-时间曲线Fig.12 Internal pressure⁃time curve of gas cylinder and thrust device

飞行应用中,前程遥测数据为充气阶段压强为12.5 MPa,最终做功段压强为4.8 MPa,与理论分析和仿真结果基本一致。

冷气推冲分离系统模块化程度高,调整容易、适应性好,可以根据箭上的需求调整气瓶的初始充气压强,提供不同的能量以适应不同的分离需求。 此外,可通过改变推冲装置的数量和布局来调整分离所需要的冲量[15],形成基于冲量型谱设计,即1 个气瓶+多个推冲装置;也可设计1 个气瓶+1 个推冲装置为一组,设置2 组及以上来实现分离的模式。 这种模式的问题在于不同气瓶初始压强往往很难做到一致,会导致推冲装置的推力存在差异,用在级间分离时对上面级产生姿态干扰[16]。 冷气推冲飞行试验应用如图13 所示。

图13 冷气推冲系统应用Fig.13 Application of cold air pusher system

6 结论

1)PR⁃1 的一二级分离中,低空大动压分离采用内压式排焰窗口盖板打开技术,可替代传统的主动打开排焰方式,节省了传统打开方式中使用的聚能切割和非电传爆组件的火工品。 依靠预紧螺栓设计内压打开盖板可靠排焰,通过理论计算,设计被动排焰面积下的压强设计带满足结构舱段内压承载需求,结构未发生解体。

2)PR⁃1 的整流罩分离中,零过载分离整流罩方案进行了地面和飞行试验验证,半罩运动过顶后,整流罩脱钩时,角速度大于零即可分离;过顶时刻的整流罩角速度大于10°/s,可提高分离裕度和可靠性。

3)PR⁃1 的三四级分离中,采用无污染、无火工的冷气分离装置在地面和飞行试验中得到验证。 分离冲量装置模块化程度高、调整容易、适应性好,可以根据箭上的需求调整气瓶的初始充气压强,提供不同的能量,可以适应不同的分离需求。

通过对大型固体运载火箭PR⁃1 分离系统的研究,有效保证了力箭系列运载火箭的成功研制,分离技术实现部分创新,降低了火箭的研制成本,提高了可靠性。