基于改性硅酸铝纤维增强的油田储罐保温涂料的制备与性能研究

2024-03-07易飞周晓林成保拓

易飞,周晓林,成保拓

(1.中海石油(中国)有限公司上海分公司,上海 200030; 2.中海油能源发展股份有限公司工程技术分公司,上海 200941; 3.武汉理工大学材料科学与工程学院,湖北 武汉 430070)

0 引言

保温涂料是利用多孔材料的热阻隔作用阻止内部热量向外传递以达到保温效果的一种涂料,因其保温效果优异、施工方便、维护简单,在油田领域得到了广泛应用[1].油田上需要保温设备主要为输油管道和储油罐,良好的保温措施能够保证提高原油的开采与加工效率,节约能源,提高油田的经济效益[2-3]。

输油管道因体积小,易于加工,往往在进行保温处理后再安装,因而更多的采用岩棉、聚氨酯泡沫、聚苯乙烯发泡材料等型材类保温层[4-5],但这对于体积5 000 m3以上的大型储罐来说是难以实施的[6-7]。型材类保温材料在表面积巨大的罐体上需要进行拼装并用钢带固定,施工难度大,且不可避免地产生拼接缝,影响储罐的美观;传统的保温材料疏松多孔,吸水性较强,容易对罐体造成腐蚀[8]。鉴于传统保温材料存在的以上各种问题,科研工作者开始致力于油田储罐保温涂料的研发。朱建[9]等对华北油田第一采油厂500 m3的储油罐喷涂恩维尔特CC-100复合型绝热涂料,使用涂层后油罐外表面平均降温11.1 ℃,降低了26%,保温效果优异。祝玉松[10]等在新疆彩南油田开展现场试验,对2座5 000 m3的大型储油罐罐顶施以无机水性纳米保温隔热涂料,2罐罐顶散热由109 227.7 W下降到63 018.2 W,降低了42.3%,每年可为油田节约4.1万元的燃料费用,减少CO2的排放量约295.79 t。王军防[9]基于湍流模型,考虑了原油的流变特性、太阳辐射等对储罐温度场的影响,建立了相关数学模型对浮顶式原油储罐保温涂料的保温效果及经济性进行了分析,研究表明,在罐顶涂刷2.3 mm厚度的保温涂料后温降速率可减少50%,节约燃料成本约138.3万元。可见保温涂料在储罐上的应用可实现薄层保温的效果,为油田节省大量的运行成本。

保温涂料以多孔粉料和无机增强纤维为主要填料(多孔粉料具有低导热系数,用于阻隔热量的传递;增强纤维可以抵消涂层内部的部分内应力,增强涂层的力学性能),以水性有机乳液为成膜物质,辅以涂料助剂制备而成,具有保温效果好、无挥发性有毒物质、固化时间短等优点[11-13]。但此配方的保温隔热涂料在现场施工的过程中涂层发生开裂,主要原因是为加快涂层的固化速度、缩短固化时间,向储罐中通入高温蒸汽以提高罐体表面温度,因蒸汽的流动性使罐壁或罐顶温度不均匀,导致不同罐体表面区域的涂料溶剂组分挥发速度不一致,产生较大的收缩应力,表面光滑的无机纤维难以维持涂层的力学性能致使涂层产生龟裂[14-16]。涂层龟裂后保温能力急剧下降,并且容易被水汽侵入进而腐蚀罐壁[17-18]。目前针对这一问题的相关文献报道还未检索到。

针对以上问题,本研究以表面改性的硅酸铝纤维作为保温涂料的增强材料,通过红外光谱仪和扫描电镜表征改性后纤维的表面官能团及纤维表面形貌,通过热常数分析仪、拉力测试等表征手段,探究不同的纤维改性方法及纤维含量对保温隔热涂层导热系数、隔热能力、粘结强度等性能的影响。

1 实验部分

1.1 试剂及仪器

试剂:水性丙烯酸酯乳液;二氧化硅气凝胶(SA);空心玻璃微珠(HGB);分散剂(DISPERSANT 8420);消泡剂(DT-650);硅酸铝纤维(AF);乙醇(99%);氢氧化钠(99%);3-氨丙基三乙氧基硅烷(99%)。

仪器:DHG-9070A电热恒温鼓风干燥箱,上海中友仪器设备有限公司;TPS2500SHot-disk热常数分析仪,瑞典HotDisk公司;E44.104电子万能试验机,美特斯工业系统有限公司;Nicolet6700红外光谱仪,美国赛默飞世尔;S-4800扫描电子显微镜,日本日立公司。

1.2 硅酸铝纤维的改性

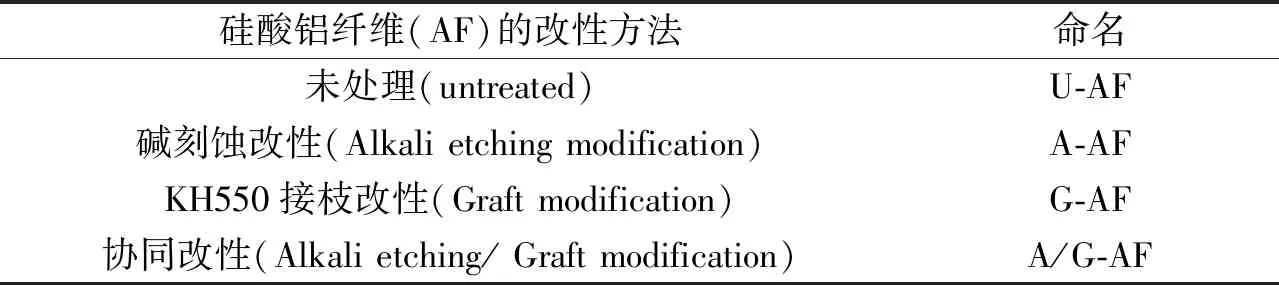

碱刻蚀改性:将AF在0.1 mol/L的HCl溶液中浸泡6 h进行预处理,以去除纤维表面杂质,将预处理的AF浸在1 mol/L的NaOH溶液中,置于80 ℃下处理12 h得到碱刻蚀改性的AF;硅烷偶联剂接枝改性:将蒸馏水、3-氨丙基三乙氧基硅烷、乙醇按体积比80∶1∶10进行混合,搅拌均匀后制的KH550硅烷偶联剂改性溶液,将预处理后的AF浸在其中,置于80 ℃下处理12 h得到接枝改性的AF;协同改性:按上述方法将预处理后的AF先进行碱刻蚀改性,再进行硅烷偶联剂的接枝改性得到协同改性的AF。根据不同的改性方法,对改性后的AF进行命名,如表1所示。

表1 改性AF的命名

1.3 保温涂料的制备

首先将蒸馏水、二氧化硅气凝胶、分散剂按质量比60∶40∶1进行混合、研磨制得固含量为40%的气凝胶膏,将水性乳液、蒸馏水、分散剂按质量比90∶10∶1进行混合、搅拌制得预乳液,接下来将计量得二氧化硅气凝胶膏和预乳液混合后经过高速搅拌,制得粘稠浆料;向粘稠浆料中加入计量的AF,并将浆料的细度研磨至30 μm以下,再加入计量的空心玻璃微珠后低速搅拌至体系均匀,制得改性纤维增强的保温隔热涂料,此工艺流程制备的涂料体系稳定,填料分布均匀[19-20]。

1.4 测试与表征

使用SEM及红外光谱仪对AF的表面形貌及官能团种类进行表征,将AF增强的涂料涂敷于玻璃板上,在其干燥固化的过程中目测观察涂层表面的开裂情况,使用SEM对涂层的断面形貌进行观察,使用Hot-Disk热常数分析仪对涂层的导热系数进行测定,对涂层的其他性能按相关标准进行测试。

涂层的拉伸强度测试:参照标准HG/T 4567—2013《建筑用弹性中涂漆》的规定进行。

涂层的粘结强度测试:参照标准HG/T 4567—2013《建筑用弹性中涂漆》的规定进行。

涂层的耐水性测试:参照标准GB/T 1733—1993《漆膜耐水测定法》甲法进行。

涂层的耐碱性测试:参照标准GB/T 9265—2009《建筑涂料—涂层耐碱性的测定》测试。

2 结果与讨论

2.1 改性纤维的红外光谱分析

为了探究不同改性方法对纤维的影响,选取U-AF,A-AF、G-AF、A/G-AF 4种纤维进行红外光谱测试,测试结果如图1所示。

图1 U-AF、A-AF、G-AF、A/G-AF的红外光谱图

从图中可以看出4种纤维分别在3 390.32 cm-1、3 473.25 cm-1、3 469.36 cm-1、3 454.46 cm-1出现吸收峰,均为-OH吸收峰,但是经过改性处理的纤维羟基峰的强度远远大于未经处理的纤维,说明碱刻蚀改性、接枝改性、协同改性均为纤维表面引入了大量的羟基官能团,从而有效提高纤维表面的活性,且碱刻蚀改性对增加羟基的作用更加显著。推测未处理的纤维出现羟基的原因可能是测试环境中的湿度较大,空气中的水蒸气附着在纤维表面。4种纤维分别在1 398.64 cm-1、1 402.52 cm-1、1 402.52 cm-1、1 404.48 cm-1处出现强烈的吸收峰,均为Si-O-Si的振动吸收峰,表明硅酸铝纤维中的SiO2以硅氧四面体的形式存在,纤维表面存在大量的硅氧烷官能团。其中A-AF的硅氧烷吸收峰强度明显大于其他纤维,可能的原因是经过碱的刻蚀,使纤维表面暴露出更多的硅氧烷结构。G-AF的红外光谱在3 416.37 cm-1、943.39 cm-1处有吸收峰,分别为N-H键和Si-C键的伸缩振动峰,说明纤维经过改性后,KH550成功接枝在纤维表面,且表面富集大量的活性-NH2官能团。A/G-AF的红外光谱显示在3 416.37 cm-1、936.23 cm-1有吸收峰,所表示的官能团与G-AF一致,但A/G-AF的吸收峰峰强更强,说明经过碱刻蚀改性后,纤维的表面活性提高,更有利于硅烷偶联剂的接枝。

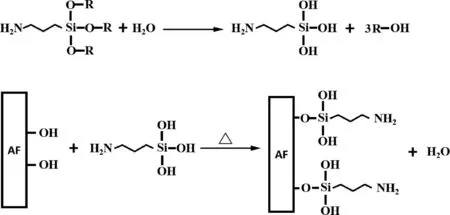

硅烷偶联剂在AF表面接枝时发生的反应如图2所示,硅烷偶联剂在乙醇溶液中发生水解生成大量羟基基团,随后在加热的条件下水解产物中的羟基与纤维表面的羟基发生脱水缩合反应,从而实现在纤维表面的接枝。其中-NH2可与树脂基中的-OH发生聚合反应生成共价键,进而增强了纤维与树脂基的结合能力。

图2 KH550在纤维表面的接枝反应原理图

2.2 改性纤维的微观形貌

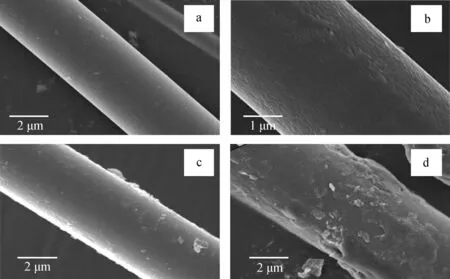

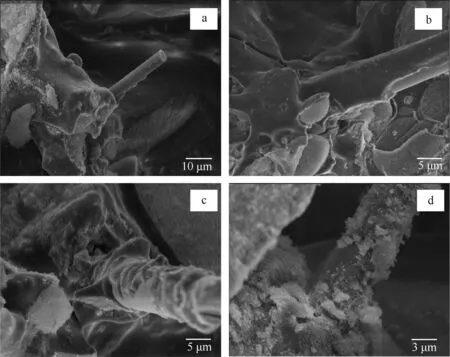

为了进一步探究纤维的改性对其形貌的影响,使用扫描电子显微镜对U-AF、A-AF、G-AF、A/G-AF 4组纤维样品进行测试,图3为4组纤维的表面形貌图。

图3 U-AF(a)、A-AF(b)、G-AF(c)、A/G-AF(d)的SEM图

从图3(a)中可以发现,未经处理的AF表面附着少量杂质,但整体平整光滑,无任何缺陷,这也导致了在涂层中AF与树脂基的结合力差,受到应力作用后容易拔出。图3(b)为经过碱刻蚀的AF,可以发现纤维表面无任何附着物,但出现无数蜂窝空洞使表面凹凸不平。纤维利用浓碱溶液的强腐蚀性去除表面杂质,并对表面进行一定程度的刻蚀使其表面粗糙度增加,进而提高与树脂基的结合能力.这种改性方法操作简单,改性效果理想,但同时碱溶液的刻蚀会对纤维的结构造成破坏,使其表面产生各种缺陷,内应力容易在缺陷处集中进而滋生裂纹,使纤维的单丝抗拉能力下降,因此碱溶液的浓度与改性处理的时间对AF的性能有较大影响。图3(c)为KH550接枝改性的AF,可以发现纤维结构致密,在表面出现少量附着物。因此KH550接枝改性也是通过硅烷偶联剂的附着,增加纤维的表面粗糙度来提高纤维与树脂基材的相容性的,但与碱改性不同的是接枝处理为对AF的增材改性,对纤维的结构不产生任何破坏,因而不影响纤维的力学强度,是一种非常理想的改性方式。图3(d)为协同改性的AF,纤维表面被大量的硅烷偶联剂包裹,纤维的直径因此增大。相比于单一的接枝改性,协同改性在纤维表面附着的硅烷偶联剂更多,可能都原因是经过碱刻蚀的纤维表面富集大量的羟基官能团,硅烷偶联剂水解后更容易在纤维表面进行脱水缩合反应。

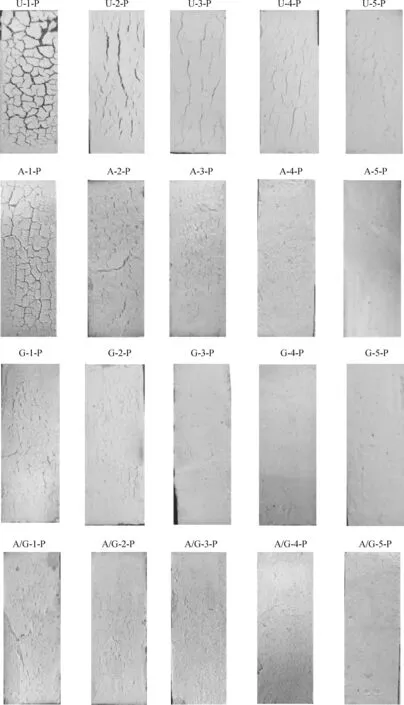

2.3 涂层的抗开裂性测试

为了探究AF的改性方法及改性AF的含量对涂层抗开裂能力的影响,制备了多组涂料分别刷涂在载玻片上,养护168 h后对涂膜进行目测观察,结果如图4所示。纤维未做改性处理的涂层在纤维掺杂量为1~5 g时,均产生开裂,随着纤维含量的增加涂层上的裂纹逐渐减少;当m(U-AF)=1 g时,涂层发生龟裂,m(U-AF)为2~5 g时,涂层垂直于涂料刷涂的方向开裂。未经改性处理的AF表面光滑、表面能小,与丙烯酸树脂相容性差、与树脂的结合强度远小于纤维抗拉强度。随着涂膜中的稀释剂不断挥发,涂膜体积收缩并在内部产生应力并集中AF与树脂的界面处,该应力超过两者的结合力时,纤维拔出,涂层发生开裂.当AF的质量较小时,其在涂层中的分布范围小,对横向与纵向的应力均不能起到很好的抵抗作用,所以涂层发生龟裂。未经改性处理的AF结构完整、耐磨性较高,研磨后仍有较大的长度,在进行刷涂时,纤维的取向基本与刷涂方向,所以AF仅在平行于刷涂方向上起到了抵抗应力的作用,而垂直于刷涂方向上涂层应力过大而产生开裂。

图4 涂层外观图

掺杂A-AF的涂层在m(A-AF)为1~4 g时,涂层出现细小裂纹,随着A-AF含量的增加,裂纹逐渐减少,当m(A-AF)=5 g时,裂纹消失,涂层表面平整光滑。AF经过碱刻蚀改性后表面富集大量的羟基,在涂膜固化的过程中部分羟基能够与丙烯酸树脂中的游离羟基发生脱水缩合以共价键连接,增强了两相的相容性。同时碱刻蚀后AF表面凹凸不平,增强了AF与树脂的界面结合力使AF抵抗收缩应力的能力增强,所以相比与U-X-P,A-X-P的裂纹更少。经碱刻蚀改性后的AF结构强度降低,耐磨性减弱,研磨后AF的长度较短,因此在进行涂料的刷涂时纤维的取向杂乱,导致涂层固化后出现细小的无规则裂纹。

添加G-AF的涂层在m(G-AF)为1~2 g时,涂层表面出现细微裂纹,当m(G-AF)为3~5 g时,涂层没有裂纹产生,表面光滑平整。AF经过KH550的接枝改性后,表面出现游离的氨基和羟基官能团,在涂膜固化时氨基和羟基与丙烯酸树脂中的游离羟基发生缩合反应通过共价键链接,增强了AF与树脂的相容性,硅烷偶联剂在AF表面的附着提高了纤维的表面粗糙度,进一步增强两相的界面结合力。同时接枝改性对AF的结构不造成破坏,纤维仍保持原有的强度,因此较小的AF含量就可以对涂层起到良好的抗开裂作用。

添加A/G-AF的涂层在m(A/G-AF)≥3 g时,裂纹消失,涂层的光泽度较差.AF经碱刻蚀后在进行接枝改性,使纤维表面基本完全被硅烷偶联剂包覆,纤维的直径增大,在涂层中更容易形成牢固的三维网络结构,导致涂层表面疏松多孔,缺乏光泽度。

为了进一步探究AF的改性方法对涂层抗开裂性能的影响,对U-3-P、A-3-P、G-3-P、A/G-3-P 4个涂层的断面进行SEM测试,观测断面的微观形貌。图5为4个涂层的断面SEM扫描图,其中图5(a)为U-3-P的断面扫描图,可以发现纤维U-AF在涂层断裂的过程中被完全拔出,纤维表面光滑,无树脂在表面附着,同时可以观察到纤维与树脂的粘结处有较大空腔,说明了未经改性的纤维表面浸润性差,AF与树脂之间的粘结强度较小;图5(b)为A-3-P的断面扫描图,可以观察到拔出的A-AF表面被一层树脂均匀附着,纤维与树脂的界面位置结构致密无空腔,表明经碱刻蚀改性的纤维在涂料体系中能够与丙烯酸树脂基粘合良好;图5(c)为G-3-P的断面扫描图,从图中可以看出拔出的G-AF表面附着大量的丙烯酸树脂,纤维与树脂基体的界面位置有少量空腔,说明经KH550接枝改性在一定程度上促进了AF与树脂间的结合,进而增强涂层的抗开裂能力;图5(d)为A/G-3-P的断面扫描图,拔出的A/G-AF表面附着大量的丙烯酸树脂和二氧化硅气凝胶,说明都断裂发生在气凝胶与树脂的界面上而非AF与树脂的界面上,表明A/G-AF对涂层的抗开裂作用起到了最优效果,可能的原因是A/G-AF经过碱刻蚀改性处理后,促进了硅烷偶联剂在其表面的接枝程度并提高了AF表面-NH2官能团的含量,-NH2参与丙烯酸树脂的固化反应,进而增强了两相的相容性。综上所述,通过观察涂层的断面形貌,比较进行不同改性AF的表面附着物及与丙烯酸树脂的结合情况,我们判断4种纤维对提高涂层抗开裂性能力的大小为A/G-AF>A-AF>G-AF>U-AF。

图5 U-3-P(a)、A-3-P(b)、G-3-P(c)、A/G-3-P(d)的断面SEM

2.4 涂层的导热系数测试

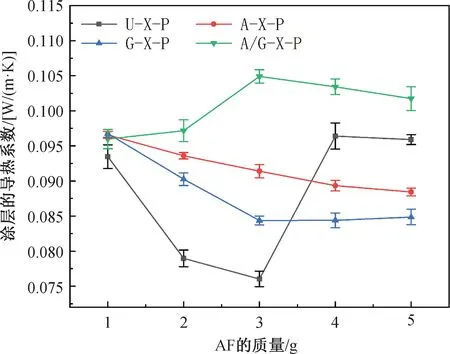

为了探究AF的改性方法与改性AF的添加量对保温隔热涂层隔热性能的影响,制备了U-X-P、A-X-P、G-X-P、A/G-X-P多组涂层,其中X表示改性AF的添加量,随后通过热常数分析仪测试其导热系数,测试结果如图6所示。从图中可以观察到随着纤维质量的增加,含有不同的改性AF的涂层导热系数的变化趋势是不相同的。

图6 涂层的导热系数测试

U-X-P随着U-AF质量增加,导热系数先减小后增大,在m(U-AF)=3 g时涂层的导热系数最小为0.076 W/(m·K),导热系数的极差为0.02 W/(m·K),降低了20.8%,未处理的AF耐磨性较好,经过研磨后仍能保持较大的尺寸,因此涂层中U-AF主要以长纤维的形式存在,这增强了涂层的三维网络结构,使涂层中出现更多的孔隙并由导热系数较低的空气填充,致使涂层的导热系数降低,而当U-AF的含量较高时,纤维容易与体系中的空心玻璃微珠相互接触从而形成导热能力较强的玻璃相传热通道,致使涂层的导热系数升高;A-X-P随着A-AF质量增加,导热系数先减小后趋于稳定,导热系数的极差为0.008 W/(m·K),下降了8%,G-X-P随着G-AF质量的增加,导热系数逐渐减小,极差为0.012 W/(m·K)且下降了12.4%。可能的原因是 A-AG和G-AF本身具有较低的热传导性,添加到涂料体系中使涂层的导热系数稍微降低;A/G-X-P随A/G-AF质量的增加涂层导热系数呈现增大的趋势,极差为0.009 W/(m·K)。可能是因为AF经过协同改性后,纤维与树脂间相容性提高,使涂层结构更加致密、孔隙减少,导热系数出现轻微升高。

2.5 涂层的力学性能测试

为了探究AF的改性方法与掺杂量对涂层力学性能的影响,我们对U-X-P、A-X-P、G-X-P、A/G-X-P四组涂层进行了拉伸强度与粘结强度的测试,测试结果如图7所示。从图7(a)中可以发现,随着AF含量的增加,涂层的拉伸能力逐渐增大,可能的原因是当涂层受到外力作用时,AF可以抵消一部分应力从而防止树脂材料应力过载而产生裂纹。AF改性方法同样影响了涂层的拉伸性能,从图中可以得出不同AF对涂层拉升性能的增强效果的比较:A/G-AF>A-AF>G-AF>U-AF。当涂料体系中加入5 g A/G-AF时,涂层拉伸强度最高为2.8 MPa,比U-5-P提高了47.4%,分析其中原因,可能是改性AF与涂层的界面相容性越好,对涂层拉伸性能的增强效果越显著。图7(b)为涂层的粘结强度测试,可以看出随着AF含量的增加,涂层的粘结强度逐渐下降,主要因为AF为表面能较小的无机纤维,一部分AF位于涂层与基材的界面处从而降低了两者的界面结合能,使涂层的粘结强度降低。

图7 涂层的拉伸强度(a)和粘结强度测试(b)

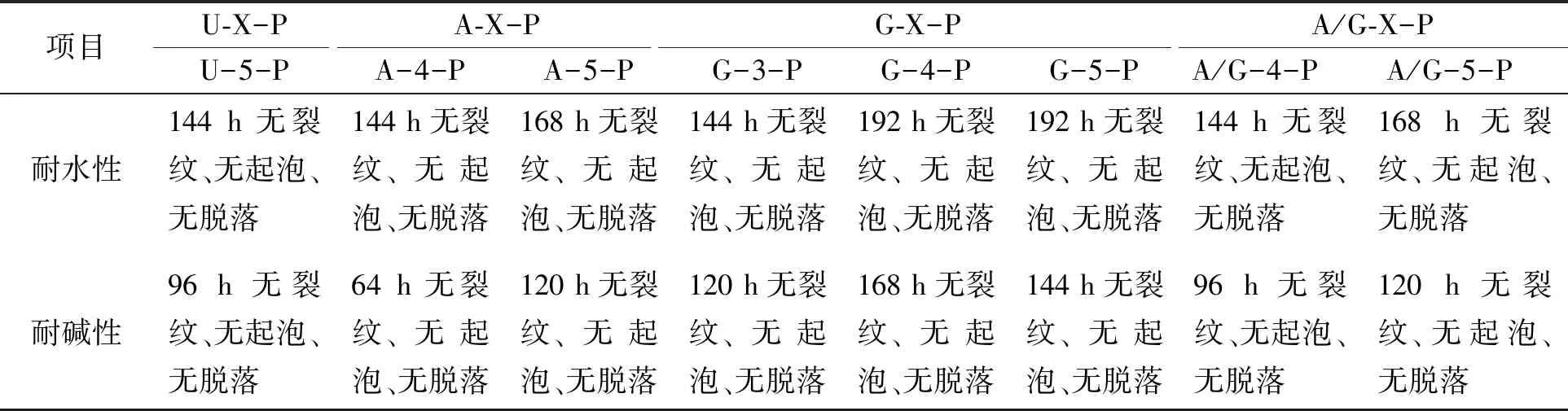

2.6 涂膜的耐水性、耐碱性测试

为了探究AF的改性方法与掺杂量对涂层耐水性、耐碱性的影响,对不产生开裂的涂层进行了耐水性、耐碱性测试,测试结果如表2所示。相比于U-5-P,A-5-P 、G-5-P 、A/G-5-P的耐水性、耐碱性明显增强,可能的原因是未改性处理的纤维表面光滑、与丙烯酸树脂的相容性较差,在两者的界面结合处形成空腔,因而水或碱溶液容易进入这些空腔对树脂材料造成破坏。随着AF含量的增加,涂层的耐水耐碱性能增强,主要是因为AF含量越多,涂层抗开裂能力越强、表面裂纹越少,延缓了水和碱液侵入涂层内部的速度。

表2 涂层的耐水性、耐碱性测试

3 结论

AF的改性方法及掺杂量对涂层的抗开裂能力都产生一定影响。AF的改性方法对提高涂层抗开裂性效果的比较:协同改性>碱刻蚀改性>接枝改性>未处理;由涂层外观可知,且涂层的抗开裂能力随着AF掺杂量的提高而增强;未改性的AF对降低涂层的导热系数、提高涂层隔热能力具有较显著的作用,当纤维添加量为3 g时,涂层导热系数最低为0.076 W/(m·K) 。经过碱刻蚀改性、KH550接枝改性及协同改性的AF,对涂层导热系数的影响并不明显;AF的改性及掺杂量对涂层的拉伸强度及粘结强度都产生显著影响,改性后的AF与丙烯酸树脂的界面结合能力增强,可以承受部分应力作用进而使涂层的拉伸强度提高,且AF的掺杂量与涂层的拉升强度成正比关系;但因为AF较小的表面能,使涂层的粘结强度下降;AF的不同改性对涂层的耐水性、耐碱性有一定程度的增强,且随着体系内AF含量的提高,涂层的耐水性、耐碱性显著提高。