透水混凝土掺加聚羧酸高性能减水剂的试验研究

2024-03-07李秀飞

李秀飞

(中核华泰建设有限公司 深圳 518055)

0 引言

随着城市化进程的推进以及受气候变化影响,城市内涝问题日益凸显。海绵城市理念作为系统性水资源优化调配理论受到广泛重视,并在国内多个城市和项目中应用[1]。海绵城市要求人行道、停车场和广场的透水铺装率不低于50%,公共区域甚至要达到70%[2]。城市透水路面是海绵城市建设的重要组成要素,透水材料性能直接影响到雨水的下渗能力。透水混凝土与常规混凝土相比具有多孔特点,多孔性在增加透水能力的同时会造成混凝土力学强度下降。要同时满足强度和透水性要求,透水混凝土的水泥用量相对较高,但水泥用量偏高时多余的浆体在影响渗透性的同时,会导致透水混凝土路面产生早期裂缝。作为建设海绵城市的重要绿色建筑材料,国内大量市政工程都设计有透水混凝土路面;如何在提高透水混凝土强度、透水性能(连续孔隙率、透水系数)的前提下,同时减少透水混凝土的工程成本,是目前大多数工程需要解决的问题。

对透水混凝土性能的改进,可通过在微观尺度上改善骨料之间的黏结强度和接触面积,从而提升透水混凝土的工作性能。外加剂是影响透水混凝土性能的主要因素[3-4]。聚羧酸减水剂作为新一代减水剂,具有环保无污染、掺量少减水率高的特点,聚羧酸减水剂在水泥中的作用机理以静电斥力作用、空间位阻效应以及水化膜润滑作用为主[5]。目前,日本、德国等国家生产的聚羧酸系减水剂质量稳定,用量已占到其国内减水剂总量的60%以上[6]。王玲等人[6-10]研究了聚羧酸减水剂对混凝土性能影响。现有对透水混凝土的研究主要集中在骨料级配、外加剂用量等因素的影响,基于工程实际需求,系统考虑透水混凝土目标性能与设计参数、最优孔隙率及减水剂掺量的研究较少。

本文结合具体工程实例探讨透水混凝土最佳设计孔隙率、最优减水剂掺量的确定方法,在满足透水性能前提下保证强度最大原则,提升透水混凝土应用经济性。

1 技术路线

本研究对透水混凝土掺加聚羧酸高性能减水剂时强度、透水性能(连续孔隙率、透水系数)进行研究,技术路线为:

⑴ 拟定5 组设计孔隙率10.0%、12.5%、15.0%、17.5%、20.0%,计算理论配合比。

⑵按照各配合比制作试件,开展试验,测定对应不同设计孔隙率的强度、连续孔隙率、透水系数。

⑶根据透水混凝土路面的性能指标要求,满足透水性前提下尽量保证强度最大,确定最优孔隙率。

⑷选定水泥净浆流动度,测定对应不同减水剂掺量的减水率。

⑸以最优孔隙率为基准,分别探讨保持水泥用量不变及减少水泥用量保持水胶比不变两种情况下,减水剂对透水混凝土性能的影响。

⑹根据透水混凝土路面性能指标要求,综合考虑透水性及强度要求,确定水泥用量及减水剂掺量。

2 配合比计算

2.1 性能参数

该道路设计图纸对透水混凝土路面的主要性能要求如表1、表2所示。

表2 集料性能指标Tab.2 Aggregate Performance Index

2.2 基准配合比设计步骤

原材料种类及性能如下:PO42.5 水泥的表观密度为3 000 kg/m3;碎石为5~10 mm,级配合格,表观密度2 700 kg/m3,堆积密度1 550 kg/m3;外加剂为混凝土聚羧酸高性能减水剂(液体),含固量20%,厂家建议普通混凝土掺量1.8%,拌和用水为自来水。以上材料经检检均合格。

2.3 拌和及成型工艺

本次试验拌和选用预拌水泥净浆法;采用王敏等人[11]的击实法成型,该方法可保障透水混凝土透水率,同时提升力学性能。成型24 h 后拆模置于标准养护室内养护。

2.4 理论配合比计算

配合比设计根据《透水混凝土路面技术规程:CJJ/T 135—2009》[12]进行:

⑴计算单位体积粗骨料用量

式中:Wg为1 m3透水混凝土中粗骨料质量(kg);ρs'为粗骨料紧密堆积密度(kg/m3);α为粗骨料用量修正系数,取0.98。

⑵计算胶结料浆体体积

式中:Vp为1 m3透水混凝土中胶结料浆体体积(水、砂与胶凝材料的混合物的浆体体积)(m3);α为粗骨料用量修正系数,取0.98;Rvoid为设计孔隙率(%);νg为粗骨料紧密堆积空隙率(%);ρs'为粗骨料紧密堆积密度(kg/m3);ρs为粗骨料表观密度(kg/m3)。

⑶计算单位体积胶凝材料用量

式中:mb为1 m3透水混凝土中胶凝材料(水泥+掺合料)质量,路面透水混凝土约为300~450 kg;mc为1 m3透水混凝土中水泥质量;mf为1 m3透水混凝土中掺合料质量;mw为1 m3透水混凝土中水的质量;βf为矿物掺合料的取代率(%);RW/C为水胶比;ρp为水泥浆液密度;ρc、ρw为水泥、水的密度;

⑷计算单位体积用水量

式中:mw为1 m3透水混凝土中水的质量(kg)。

⑸计算外加剂用量

式中:ma为1 m3透水混凝土中外加剂用量(kg);Rs为外加剂的掺量(%)。

⑹根据各材料的计算用量进行试拌,当透水混凝土表面具有金属光泽且经振动后浆体不堆积为宜。

⑺根据试拌情况调整各材料的用量,确定最终配合比。

⑻配合比设计计算

求解设计孔隙率10%,水胶比0.3 时的计算配合比。文献[12]建议水胶比选择范围控制在0.25~0.35,根据掺配试验选定为0.3。

原材料种类及性能如下:42.5 级普通硅酸盐水泥,表观密度为3 000 kg/m3;Ⅰ级粉煤灰,表观密度为2 250 kg/m3;石灰岩碎石:5~10 mm,级配合格,表观密度2 700 kg/m3,堆积密度1 550 kg/m3。

由式⑴~式⑼可得设计孔隙率0.1 对应的各材料配合比,同理可计算出对应孔隙率0.125、0.150、0.175、0.200对应的配合比,如表3所示。

表3 透水混凝土配合比Tab.3 Pervious Concrete Mix Ratio

3 透水混凝土试验

3.1 确定不加减水剂情况下的最优配合比

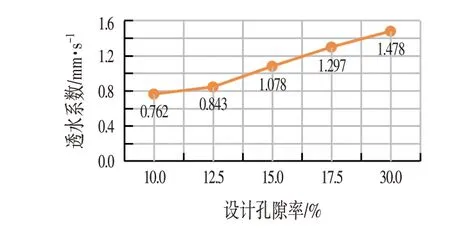

未添加减水剂情况下,透水混凝土强度、连续孔隙率、透水系数与设计孔隙率的试验数据关系如图1~图3所示。

图1 设计孔隙率-强度关系Fig.1 Designed Porosity - Strength Relationship

图2 设计孔隙率-连续孔隙率关系Fig.2 Designed Porosity - Continuous Porosity Relationship

图3 设计孔隙率-透水系数关系Fig.3 Designed Porosity - Permeability Coefficient Relationship

试验结果表明,在设计孔隙率为12.5%时,透水混凝土的连续孔隙率为15%,透水系数为0.843,满足连续孔隙率≥10%、透水系数≥0.5 的透水性能要求,此时抗压强度为34.69 MPa,满足≥30.0 MPa 强度要求。透水混凝土强度随着孔隙率增大而降低,根据强度最大原则,设计孔隙率12.5%为最优孔隙率。

在试验过程中,发现拌和料水分丢失过快,仅1 h左右,拌和料表面水泥浆水分即丢失严重,表面呈干硬状态,虽然试验室试块能顺利成型,但无法满足施工现场施工工序时长要求。一方面是由于透水混凝土的多孔性造成水分散失速度比常规混凝土快,另一方面应该和拌和配合比中水泥用量超过了推荐用量300~450 kg 有关。因此,需要添加聚羧酸高性能减水剂改善透水混凝土混合料性能。

3.2 聚羧酸高性能减水剂掺量对强度、连续孔隙率及渗水系数的影响

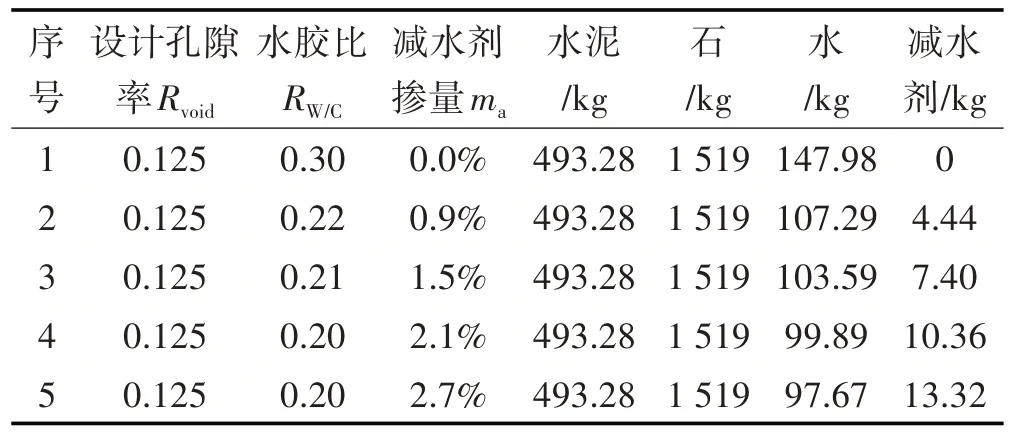

3.2.1 水泥用量不变,减少用水量

选定最优设计孔隙率(12.5%)、水胶比0.3,研究保持水泥用量不变的前提下,加入减水剂减少用水量对透水混凝土强度、连续孔隙率及渗水系数性能的影响。减水剂掺量选取0.0%、0.9%、1.5%、2.1%、2.7%共5种掺量。

以235 mm 作为水泥净浆流动度标准值,采用水泥净浆流动度试验,测得减水剂掺量为0.9%、1.5%、2.1%、2.7% 时,减水率分别为0.275、0.300、0.325、0.340。结合前述计算方法,得到对应减水剂掺量0.0%、0.9%、1.5%、2.1%、2.7%的5 组配合比(见表4)。可见,随着减水剂掺量的增加和用水量的减少,水胶比逐渐减少。

表4 透水混凝土配合比Tab.4 Pervious Concrete Mix Ratio

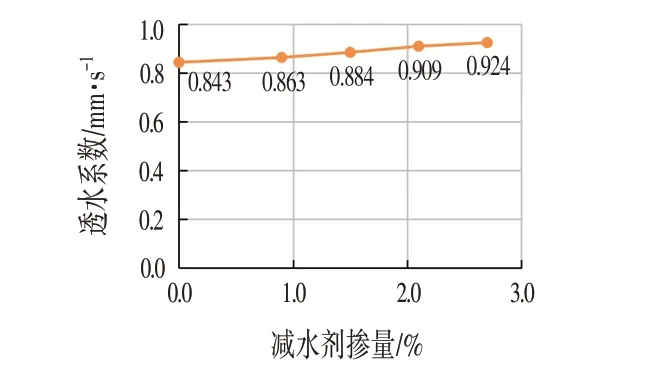

添加减水剂后,透水混凝土强度、连续孔隙率、透水系数试验数据与减水剂掺量的试验数据关系如图4~图6所示。

图4 减水剂掺量-强度关系Fig.4 Water Reducer Content - Strength Relationship

图5 减水剂掺量-连续孔隙率关系Fig.5 Water Reducer Content - Continuous Porosity Relationship

图6 减水剂掺量-透水系数关系Fig.6 Water Reducer Content - Permeability Coefficient Relationship

试验结果表明,随着减水剂的增加,同时减少相应用水量,透水混凝土的7 d 及28 d 强度均有明显的增加,7 d 抗压强度从28.54 MPa 渐变至37.08 MPa,28 d抗压强度从34.69 MPa 渐变至43.25 MPa,同时连续孔隙率从15%增大至16.7%,透水系数从0.843 增大至0.924。由此可见,保持水泥用量不变的前提下加入减水剂,各组配合比均满足透水混凝土性能指标要求,从工程经济性角度考虑,有必要进一步探讨加入减水剂、减少水泥用量下的透水混凝土性能。

3.2.2 同时减少水泥用量和用水量

按5%、10%、15%、20%减少配合比中水泥的用量,按照减水剂掺量0.9%、1.5%、2.1%、2.7%计算减水剂用量,保持水灰比不变,得到5组配合比(见表5)。

表5 透水混凝土配合比Tab.5 Pervious Concrete Mix Ratio

水泥用量逐步减少后,透水混凝土强度、连续孔隙率、透水系数试验数据与水泥减少百分率的关系如图7~图9所示。

图7 水泥减少百分率-强度关系Fig.7 Cement Reduction Percentage - Strength Relationship

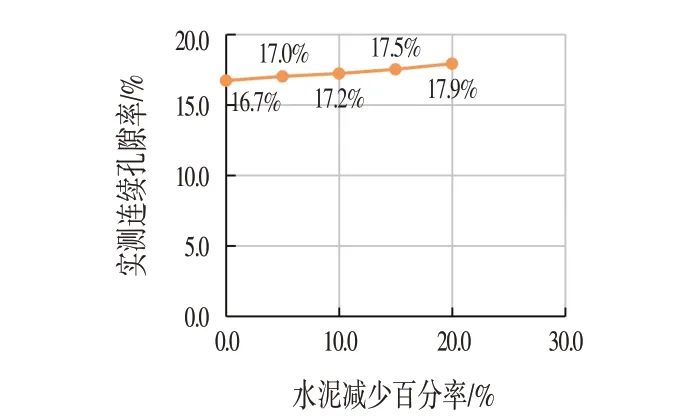

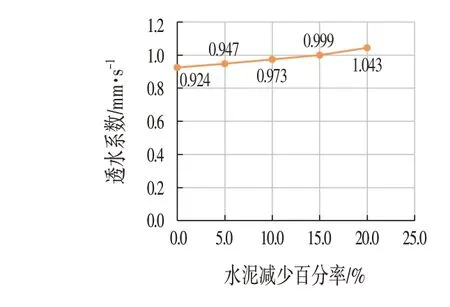

图8 水泥减少百分率-连续孔隙率关系Fig.8 Cement Reduction Percentage - Continuous Porosity Relationship

图9 水泥减少百分率-透水系数关系Fig.9 Cement Reduction Percentage - Permeability Coefficient Relationship

试验结果表明,随着水泥用量的减少和减水剂的增加,在水胶比保持0.3不变前提下,透水混凝土的7 d及28 d强度均有明显的降低,7 d抗压强度从35.85 MPa减小至30.06 MPa,28 d 抗压强度从41.87 MPa 渐变至35.02 MPa,同时连续孔隙率从16.7%增大至17.9%,透水系数从0.924 增大至1.043。这是因为透水混凝土水泥用量减少时,填充混凝土内部空隙的浆体减少,孔隙增多,增加了混凝土的渗透性。

根据实验数据,水泥用量减少15%情况下,强度、连续孔隙率、透水系数满足性能要求。

4 试验结果及经济性分析

加入聚羧酸高性能减水剂能减少透水混凝土的水泥用量并增大渗透性,同时提升拌和料的粘聚性、保水性,骨料间出现明显的拉丝现象,拌和料放置2.5 h 仍呈现湿润及明显的金属光泽,如图10所示。通过试验发现加入减水剂后能使水泥用量在推荐用量300~450 kg 内。试验过程中发现7 d 强度均超过了28 d 强度的80%,应该是拌和料中水泥用量较普通混凝土高及成型后孔隙率较大,养生时水分能进入内部造成。

图10 混合料拌合效果Fig.10 Mixture Mixing Effect

该PO42.5 水泥市场报价为540 元/t;混凝土聚羧酸高性能减水剂(液体),含固量20%,市场报价为1 800元/t。仅掺加水泥时,单方水泥用量为493.275 kg,透水混凝土单价为441.47 元/m3;水泥用量减少15%时,每m3透水混凝土减少的水泥用量为73.991 kg,费用为39.955元;增加的聚羧酸高性能减水剂为10.359 kg,费用为18.646 元,减少的水量费用忽略不计,在提高透水混凝土的各项性能的同时能减少4.22%的工程成本。

5 结论

聚羧酸高性能减水剂的作用极大程度地改善了新拌透水混凝土的物理性能。加入聚羧酸高性能减水剂可以显著降低透水混凝土单方用水量,降低水胶比,在同等胶材用量下,相当于提高了混凝土强度等级;或在保证强度等级不变的前提下,节省胶材用量,降低生产成本。

聚羧酸高性能减水剂对水泥性能的影响存在多重作用,使用减水剂相比于未加入减水剂的透水混凝土透水性有一定的提高。

透水混凝土孔隙率大,水分散失快,水泥浆体因过于干燥而不易均匀包裹在骨料表面,骨料之间粘结不牢,不利于强度的提高。聚羧酸高性能减水剂的加入使得透水混凝土路面施工时不致水分过早流失,保证透水混凝土的粘聚性及保水性,不容易出现泌水离析等现象,保证施工各工序时长要求。

试验过程发现聚羧酸减水剂对骨料含泥量要求较高,施工中应重点控制;聚羧酸减水剂为高效减水剂,掺量低,施工中应计量准确;施工中应严格按标准要求进行充分拌和。

本文确定透水混凝土配合比及减水剂掺量的方法可为类似工程提供借鉴。