广州地区复杂地层深基坑工程TRD工法的设计与实践

2024-03-07王一兆李志利隋耀华张思远徐世杨冯德銮

王一兆,李志利,隋耀华,张思远,徐世杨,冯德銮

(1、广州地铁设计研究院股份有限公司 广州 510010;2、广东工业大学 广州 510006)

0 引言

TRD(Trench cutting Re-mixing Deep wall)工法,又称渠式水泥土地下连续墙施工工法,是利用锯链式切削刀具进行渠式等厚度水泥土地下连续墙的施工技术,其主要工艺分为链锯型切削刀具纵向和横向切削土体、注浆搅拌和水平推进构筑3个主要工序,由此形成无缝连续的渠式等厚度水泥土地下连续墙[1-2]。

TRD 工法技术首先由上海引进,然后在上海地区及华东地区迅速普及,有较多的工程实际应用[3-4]。其中,上海国际金融中心深基坑工程试验中,坑深达到56 m,通过现场非原位成墙试验,为TRD 工法在深厚砂质地层中作为止水帷幕的应用提供了坚实依据,另外,TRD 工法已在天津和淮安地区深厚密实坚硬砂层、南昌地区砾砂层和上海软土地层的多个基坑工程中得到成功应用,因其成墙工效高,墙体隔水性能可靠,取得了显著的社会经济效益[5-10]。已有试验研究成果和现场实施结果表明:在适当的水泥掺量条件下,TRD 水泥土墙体的抽芯试块的无侧限抗压强度以及抗渗性容易满足设计要求,对周边环境的影响可得到有效控制。值得指出,南昌绿地中央广场工程中使用TRD 工法围护技术,基坑深度达17.45 m,场地多为冲积层,底部为岩层,其中TRD 墙体实现入岩深度达0.5 m,基坑安全性及止水性能良好,再次验证TRD 工法围护技术的地层适应性。此外,TRD 工法安全稳定,连续成墙,接缝极少且内插型钢回收率达100%,贴合绿色环保施工要求[6]。然而广州地区地层相对复杂,尤其是软土地层,更是具有含水率高、有机质含量高、压缩性高、承载力低、透水性地、变形稳定时间长的“三高两低一长”的显著的地域特征,工程性能极差。因此,TRD 工法在广州地区复杂地层深基坑工程中应用的适用性和优越性需要作进一步的探讨。本文以广州地铁某停车场基坑工程项目为依托,详细介绍了TRD 工法的设计方法及工程实践效果分析,为TRD 工法在粤港澳大湾区的推广和应用打下坚实的基础。

1 工程概况

1.1 基坑概况

广州地铁某停车场基坑工程位于广州市番禺区番禺大道南东侧,夹于市桥水道与顺德水道之间,场地地下水丰富。停车场U 型槽基坑长约260 m,宽约30 m。场地现状地面标高约为4.6~7.9 m,整平标高为+5.5 m。基坑深度为0~11.3 m。基坑南侧距离番禺大道南路仅4.95 m。

1.2 水文地质概况

停车场U 型槽基坑工程地质条件相对复杂,地层分布及特征如下:

素填土:稍压实~压实,未完成自重固结,分层厚度0.30~2.50 m;

淤泥:流塑,主要成分为黏粒、粉粒及有机质,分层厚度0.60~5.10 m;

淤泥质粉细砂:饱和,松散,级配不良,局部夹薄层淤泥,分层厚度1.00~5.10 m;

粉质黏土层(冲积-洪积):软可塑~硬可塑,局部含砂粒,分层厚度0.50~8.05 m;

将测得的MIC值与CLSI动物源细菌抗菌药物敏感性试验执行标准(2013年第4版)肉汤稀释法规定的标准菌株(ATCC®25922)MIC值允许范围(表1)进行比较,判定受试菌对抗菌药的敏感性。

粉质黏土层(残积):硬塑~坚硬,成分以粉粘粒组成,土质不均,分层厚度0.90~7.40 m;

泥质粉砂岩全风化层:岩芯呈现坚硬的土状,遇水容易软化崩解,分层厚度0.70~7.20 m;

泥质粉砂岩强风化层:岩芯呈半岩半土状,碎块夹土状,岩质极软,分层厚度1.20~7.50 m。

本项目的工程地质条件较为复杂,存在较厚的软弱土层,其最厚深度达10 m,渗透性较大的粉砂层厚度达5 m,因此,长度复杂的水文地质条件对基坑支护结构的刚度和止水效果有严格的要求。

2 总体设计方案

2.1 支护结构设计

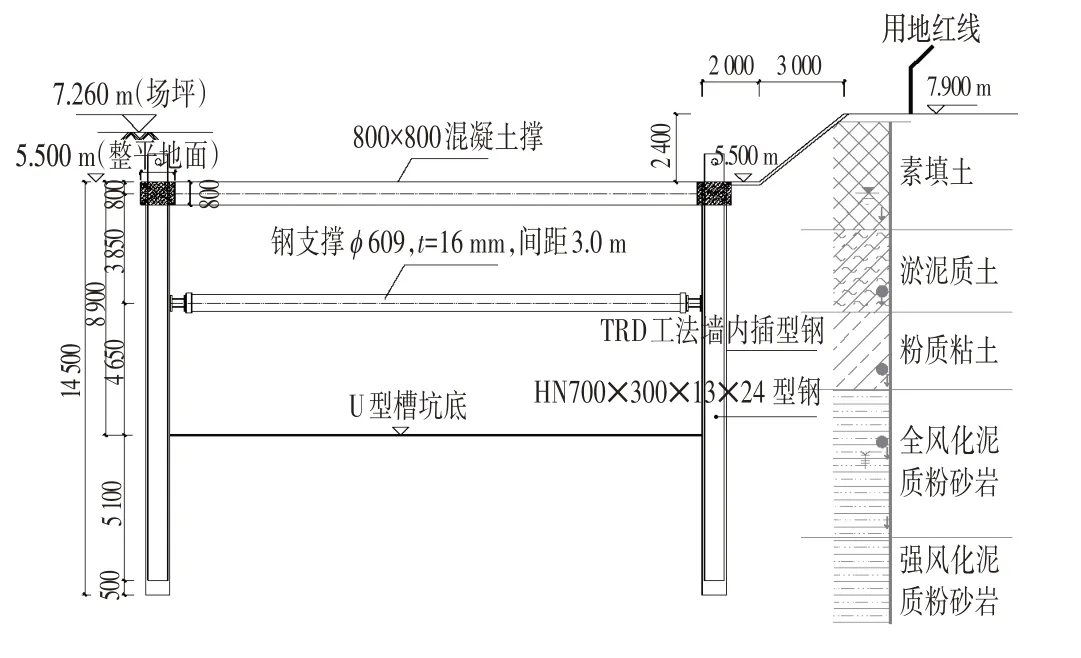

基坑工程采用内插H 型钢TRD 工法支护形式,综合现场周边环境、地质条件和基坑深度,基坑支护分为4 个区段,如图1 所示。其中,A 段:基坑深度6.2~11.3 m,采用850 mm 厚TRD 工法墙内插HN700×300×13×24型钢,型钢水平间距1.0 m,冠梁采用C30混凝土,截面尺寸为0.8 m×1.2 m,腰梁采用钢腰梁,设置两道支撑,第一道为混凝土支撑,截面尺寸为0.8m×0.8 m,水平间距9.0 m;第二道为钢管支撑,截面为直径ϕ609 mm和壁厚t=16 mm,水平间距3.0 m。TRD工法基坑支护结构的典型剖面图如图2所示。B段:基坑深度4.5~6.2 m,采用850 mm 厚TRD 工法墙内插HN700×300×13×24型钢,型钢水平间距1.0 m,冠梁采用C30混凝土,截面尺寸为0.8 m×0.8 m,水平间距9.0 m。C 段:基坑深度1.5~4.5 m,采用850 mm 厚TRD 工法墙内插HN700×300×13×24 型钢,型钢水平间距1.0 m,顶部设置0.8 m×1.2 m 的C30 混凝土冠梁,悬臂支护。D 段:基坑深度0~1.5 m,采用1∶2.0放坡支护,坡面采用喷射混凝土防护。基坑侧壁安全等级为A段一级,其余二级。

图1 基坑支护结构平面布置示意图Fig.1 Plan of Foundation Pit Support Structure

图2 基坑支护结构剖面(A段)Fig.2 The Section Profile of Foundation Pit Support Structure(Segment A) (mm)

2.2 不同掺量水泥固化土的渗透和无侧限抗压强度试验

TRD 工法中,等厚水泥土搅拌墙的材料强度和渗透系数对支护结构体系的稳定性和渗透性产生重要影响。同时,场地存在较厚的淤泥质粉细砂层,为此,需要对不同水泥掺量固化土的无侧限抗压强度和渗透性展开分析。

2.2.1 试验材料

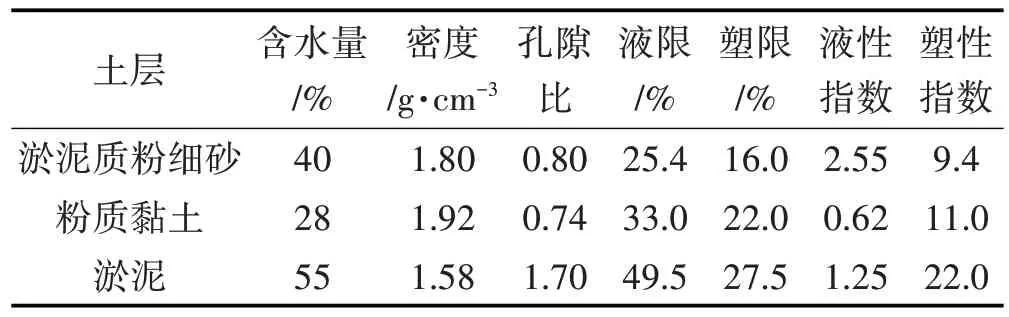

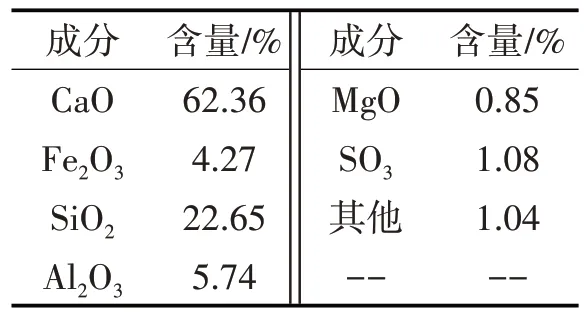

现场各土层的基本物理力学指标如表1所示。试验所采用的固化剂为普通硅酸盐水泥,其基本化学成分如表2所示。

表1 土样的基本物理指标Tab.1 Physical and Mechanical Parameters of the Soil and Rock Material

表2 水泥的化学成分Tab.2 Elemental Composition of Cement

2.2.2 试验方法现场取回的土样经烘干、碾碎、过2 mm筛后置于塑料桶密封备用。无侧限抗压强度试验试样直径39 mm、高度80 mm,渗透试验试样直径61.8 mm,高度40 mm。制备方法为:按一定配比称取适量干土和水泥,置于配样桶中,充分混合,对于淤泥质粉细砂,设定水泥掺量为15%、25%、30%和35%,对于粉质黏土,设定水泥掺量为15%、20%、25%、30%和35%,水灰比均为1∶1。根据土体的天然含水量及1∶1的水灰比所需水量取适量水掺入,搅拌均匀。将洗净的三瓣模组装好,内壁涂一层薄机油,置于涂有机油的玻璃片上,将土体分3~5 层加入模中捣实、整平、覆盖玻璃片,放入塑料袋密封,置于底部有少量水的密封箱中,养护至龄期后进行试验,龄期分别为7 d、14 d和28 d。其中,无侧限抗压强度制备62组试样,每组3个平行试样,共186个试样;变水头渗透试验进行6组测试。

2.2.3 试验结果

⑴不同配比条件下水泥固化土的无侧限抗压强度试验结果如图3所示。

图3 不同配比条件下水泥固化土的无侧限抗压强度试验结果Fig.3 Unconfined Compressive Strength of Solidified Soil with Different Cement Content

⑵不同配比条件下水泥固化土的渗透试验结果如图4所示。

图4 TRD等厚度水泥土搅拌地下连续墙取芯检测结果Fig.4 Unconfined Compressive Strength of the TRD Cement-soil Mixing Wall

2.2.4 试验结果分析

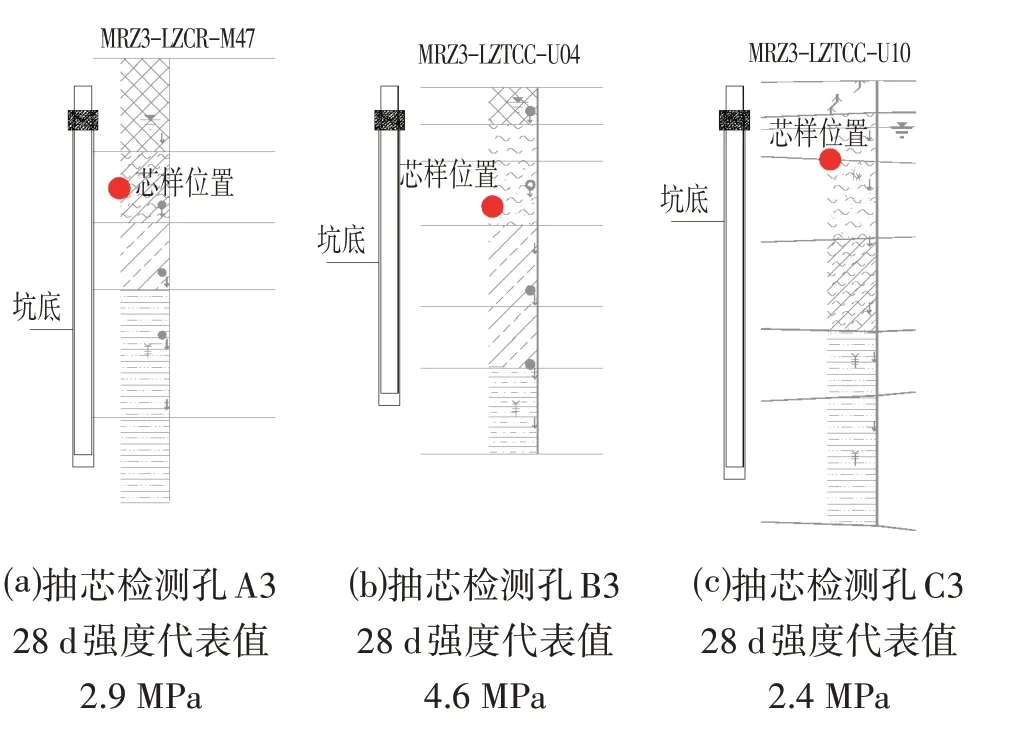

由图3⒜可知,对于淤泥质粉细砂,其固化土土样的无侧限抗压强度随水泥掺量和龄期的增加而增加,当水泥掺量大于30%时,水泥固化土的28 d抗压强度可满足设计要求;由图3⒝可知,对于粉质黏土,其固化土土样的无侧限抗压强度随水泥掺量和龄期的增加而增加,当水泥掺量大于15%时,水泥固化土的28 d抗压强度可满足设计要求;由图3⒞可知,对于淤泥,其固化土土样的无侧限抗压强度随水泥掺量和龄期的增加而增加,当水泥掺量大于30%时,水泥固化土的145 d 抗压强度可满足设计要求,但对于28 d 龄期,当水泥掺量达到35%时,其无侧限抗压强度为1.62 MPa,仍然小于设计要求的1.8 MPa;这样高水泥掺量低抗压强度的现象可能是由于淤泥中含有一定的有机质引起,考虑到TRD墙体的现场抽芯抗压强度测试均大于2.4 MPa,与试验测定的1.62 MPa 有较大差异(水泥土墙体的抽芯抗压强度测试结果见图4),故此,经分析勘察报告,按照报告揭示的淤泥与淤泥质粉细砂的层厚比例,制备了淤泥+淤泥质粉细砂的固化土试样,并测定了其无侧限抗压强度,结果如图3⒟所示;由图3⒟可知,对于淤泥+淤泥质粉细砂,当水泥掺量大于30%时,水泥固化土的28 d抗压强度可满足设计要求;由图3可知,水泥固化土的无侧限抗压强度随水泥掺量的增加而增加,但当水泥掺量超过30%后,水泥掺量的增加对水泥固化土强度提高的贡献不再明显。

由图5可知,当水泥掺量大于15%时,水泥固化淤泥质粉细砂7 d 龄期的渗透系数满足设计要求,其中设计要求为水泥土搅拌墙的渗透系数小于1.0×10-7cm/s。

图5 水泥掺量与渗透系数关系Fig.5 Relationship between Cement Content and Permeability Coefficient of the Solidified Soil

因此,工程实际中水泥掺量为30%可满足水泥土TRD墙体的强度和渗透性设计要求。

2.3 TRD工法等厚度水泥土地下连续墙的设计

本项目TRD 墙体的设计厚度为850 mm,采用P.O.42.5 级普通硅酸盐水泥,其中,水泥掺量为30%,水灰比为1.0,TRD 主机锯链式切削刀具掘进时的挖掘液采用钠基膨润土拌制,膨润土掺量为10%。设计要求TRD 墙体的28 d 无侧限抗压强度标准值不小于1.8 MPa。TRD墙体采用TRD-E型的TRD主机进行成墙施工,采先行挖掘、回撤挖掘、成墙搅拌的施工工艺。设计要求TRD 墙体的垂直度不大于1/250,墙位偏差不大于15 mm,墙深偏差不得大于50 mm,成墙厚度偏差不得大于20 mm。TRD 等厚度水泥土地下连续墙的墙身强度采用28 d龄期后钻抽取芯来判定。

3 TRD工法工程实施效果分析

3.1 TRD 工法等厚度水泥土地下连续墙现场实施

TRD 工法等厚度水泥土地下连续墙现场施工过程安全、顺利、施工效率较高,成墙效率达到8~12 m/d,水平掘进速率为0.4~1.0 m/h,挖掘和回撤速率为5~8 m/h,搅拌成墙速率为2.0~2.5 m/h,养护28 d 后对TRD 等厚度水泥土搅拌地下连续墙进行抽芯检测,抽芯孔位如图1 所示。TRD 等厚度水泥土地下连续墙抽芯检测结果如图4 所示。TRD 工法构筑的水泥土地下连续墙体质地均匀、芯样强度较高、防渗性能良好。钻孔抽芯试样的平均无侧限抗压强度标准值均大于2.4 MPa,可以满足设计要求(1.8 MPa)。在开挖过程中,基坑内侧坑壁干燥,无渗漏水现象,说明TRD工法构筑的等厚度水泥土搅拌地下连续墙的止水可靠性,现场实拍如图6所示。

图6 基坑围护体侧壁现场Fig.6 Site of the Side Wall of the Foundation Pit

3.2 监测结果

基坑各段TRD 工法等厚度水泥土搅拌地下连续墙内插H 型钢支护结构的墙体水平位移和周边环境沉降监测结果分别如图7、图8 所示。基坑实施过程中,整个基坑TRD 墙体的最大水平位移出现在C 段的墙体顶部,最大位移量为17.5 mm,该段支护体系为悬臂的TRD 墙体内插型钢;对于带内支撑体系的区段,最大水平位移出现在坑底附近,为10.0 mm;整个基坑周边最大沉降量为36.8 mm。基坑支护结构水平位移和周边地面沉降均在《建筑基坑支护技术规程:JGJ 120—2012》[11]规定的限值之内。采用内插型钢的TRD 工法作为基坑支护结构对控制基坑和周边环境的变形有很好的效果。

图7 基坑各段TRD墙体的水平位移监测结果Fig.7 Horizontal Displacement Monitoring Results of Each Section of the Foundation Pit

图8 基坑各段地表沉降监测结果Fig.8 Monitoring Results of Surface Settlement in Each Section of Foundation Pit

由基坑工程的现场实施情况和监测结果可以看出,内插H 型钢TRD 工法的挡土止水效果良好。因此,采用内插H 型钢TRD 工法作为基坑支护结构对地下水位控制和周边环境保护是有效的。

4 结论

本工程是广州地区首个采用内插H 型钢TRD 工法作为支护结构和止水帷幕的基坑工程,工程场地地层复杂,地质条件较差,地下水丰富,对基坑的挡土结构和止水帷幕的可靠性提出了较高的要求,基坑工程采用内插H 型钢TRD 工法作为支护结构,确保了基坑工程的顺利实施,得到的主要的结论如下:

⑴TRD 工法构筑的等厚度水泥土搅拌地下连续墙墙体均匀性和连续性好,水泥土胶结良好,芯样平均无侧限抗压强度均不小于2.4 MPa,基坑内壁无渗漏情况,止水效果良好。

⑵对于淤泥质粉细砂,其固化土的无侧限抗压强度随水泥掺量和龄期的增加而增加,当水泥掺量大于30%时,水泥固化土的28 d抗压强度和渗透性可满足设计要求。

⑶基坑的实施过程和监测结果表明,基坑支护结构的深层水平位移和周边地面沉降均处于合理可控范围,采用内插H 型钢TRD 等厚度水泥土搅拌地下连续墙作为挡土止水结构对基坑位移和周边地面沉降的控制是安全可靠的,可为同类工程项目提供借鉴与参考。