钢纤维掺量对变形钢筋与超高性能混凝土黏结性能影响

2024-03-07胡翱翔

胡翱翔,邱 敏

(深圳职业技术大学建筑工程学院 深圳 518055)

0 引言

超高性能混凝土(UHPC)是目前土木工程领域研究较多的新材料之一。与普通混凝土相比,UHPC 具有强度高、流动性好、延性好以及耐久性优良等特点[1-4],但是其抗拉强度与抗压强度之比仍然较低[5-6],约为1/20[7],所以在实际工程应用中仍需要配置一定数量的钢筋[8-10],以弥补其抗拉强度的不足。黏结力是钢筋与UHPC 这两种不同性质的材料能够共同工作的基础[11];钢筋与UHPC 之间的黏结-滑移本构关系可以反映两种材料协同工作的情况,也是对UHPC结构进行非线性有限元分析的基础。但是目前我国规范还没有关于钢筋与UHPC 黏结性能方面的相关规定,普通混凝土与UHPC 力学性能差异较大,钢筋与普通混凝土黏结性能的规定不适用于这种新材料,所以有必要研究钢筋与UHPC 的黏结性能,建立钢筋与UHPC的黏结-滑移本构方程。

国内外研究者对钢筋与UHPC 的黏结性能进行了一些研究。贾方方[12]为研究变形钢筋与高温养护活性粉末混凝土的黏结性能,进行梁式试验和中心拔出试验,考虑的因素有保护层厚度、钢纤维掺量和黏结长度等,钢纤维体积掺量为0.0%、0.5%、1.0%、1.5%和2.0%共5种,试验结果表明:增加钢纤维体积掺量,可以改善试件的脆性,同时起到阻裂的作用;试件的破坏形态从活性粉末混凝土劈裂破坏变化为劈裂破坏和钢筋拔出共同发生,最后变为钢筋拔出破坏;钢纤维体积掺量主要影响极限黏结强度及其相应的滑移值,极限黏结强度及其相应的滑移值与钢纤维体积掺量成正比。

邓宗才等人[13]通过72 个拉拔试件研究高强钢筋与高温蒸汽养护活性粉末混凝土的黏结性能;试验考虑的变量有钢筋埋长、保护层厚度、钢筋直径、钢纤维掺量和活性粉末混凝土强度等,钢纤维体积掺量为1.5%和2.0%。试验结果表明:随着钢纤维体积掺量的增加,黏结-滑移曲线下降段变缓;纤维掺量较小时,对试件的破坏形式、极限黏结强度影响不大。

BAE 等人[14]通过中心拔出试验,研究高温蒸汽养护活性粉末混凝土强度、保护层厚度和钢纤维掺量对钢筋与活性粉末混凝土黏结性能的影响;钢纤维掺量为0%、1%和2%。试验结果表明:钢纤维掺量从0%增加至1%时,极限黏结强度增加了一倍,但是继续增加至2%时,极限黏结强度仅增加2%~5%。

YOO等人[15]通过中心拔出试验,研究纤维掺量对钢筋与高温养护UHPC 黏结性能的影响,钢纤维体积掺量为1%、2%、3%和4%共4 种。试验结果表明:纤维掺量小于3%时,极限黏结强度及其对应的滑移值随着纤维掺量的增加而增加,继续增加纤维掺量,极限黏结强度反而降低,可能是由于混凝土中纤维分散不均匀导致。

上述研究表明:黏结强度与钢纤维掺量有关,纤维掺量较小时影响不大,在纤维均匀分布条件下,钢纤维掺量越大,极限黏结强度越高。但是国内外目前对于钢筋与UHPC 的研究主要集中在低掺量(≤2%)、高温养护条件下,对于纤维大掺量常温养护条件下UHPC 的黏结性能研究相对较少。UHPC 材料实际应用中,一般是根据不同的工程应用条件,只改变纤维掺量来调整配合比[16],所以有必要研究纤维掺量对钢筋与UHPC 黏结性能的影响。另外,当这种材料用于预制构件的搭接部位时,受现场养护条件的限制,无法实现高温养护或者标准养护,所以有必要研究室外养护条件下钢筋与UHPC的黏结性能。

基于此,本文为充分研究纤维掺量对钢筋与UHPC黏结性能的影响,设计、制作了6组室外养护条件下不同纤维掺量的中心拔出试件,纤维掺量为0%~5%,研究钢纤维掺量对黏结性能的影响;结合国内外试验结果,给出仅考虑纤维掺量的黏结-滑移本构方程。

1 试验概况

1.1 试验材料

试验所用配合比为水泥∶水∶硅灰∶石英砂∶减水剂=1.00∶0.23∶0.26∶1.26∶0.03。钢纤维为表面镀黄铜的圆柱形纤维,长度为7 mm,等效长径比为39,抗拉强度为2 850 MPa。钢纤维体积掺量为0~5%,一共6组试验,每组3 个试件。试件制作完成之后试件表面用湿布覆盖,放置室外养护48 h 后拆模,之后继续放在室外养护至28 d龄期进行试验,试件制作完成后的前14 d,每天早、中、晚浇水养护3次,之后每天浇水养护1次。

UHPC抗压、抗拉强度比普通混凝土高很多,为充分发挥材料的优良力学性能,变形钢筋采用HRB500级钢筋,直径均为16 mm,其实测力学性能参数如下:直径为16 mm,屈服强度为553.10 MPa,抗拉强度为756.20 MPa,断后伸长率为26.20%,弹性模量为2.0×105MPa。与试件同条件养护的6组100 mm×100 mm×100 mm立方体试块抗压强度平均值如表1。

1.2 试件设计

试件尺寸参考《钢纤维混凝土试验方法:CECS 13∶89》[17]中关于钢筋与混凝土黏结性能试验的规定,确定试件为150 mm×150 mm×150 mm 的立方体;分别在钢筋加载端和自由端的非黏结区域范围内,先用胶带缠绕,之后在钢筋表面分别用PVC 套管套住,使其与周围混凝土隔离,以防止振捣UHPC 时,混凝土渗入非黏结区域而影响试验结果,同时也消除或减小试件加载端混凝土局部受压的影响,黏结区的长度取值参考文献[14-15,18],最终固定为2.5 d。试件的具体尺寸如图1所示。

图1 拔出试件详图Fig.1 Detail of the Pull-out Specimen (mm)

1.3 试验加载过程

试验在1 000 kN 电子万能试验机上进行,试验时在钢筋自由端安装2 个位移计,测量试验加载过程中钢筋与UHPC 的相对滑移。荷载由仪器自动测量,试验加载全过程采用位移控制,加载速率为0.5 mm/min。试件的加载装置如图2所示。

图2 试验加载装置Fig.2 Test Setup for the Pull-out Test

2 试验结果

2.1 试件破坏过程和破坏形态

试验试件的破坏形态与钢纤维掺量密切相关,纤维掺量不同,试件的破坏形态也不同,大致可以分为3种:不掺纤维、纤维掺量为1%和纤维掺量大于1%。

对于不掺钢纤维的试件,刚开始加载阶段荷载上升较快,但是滑移值增长较慢,当达到峰值荷载时,突然“砰”的一声巨响,试件从钢筋的位置劈裂成几块,裂缝呈放射状,并有少许混凝土碎沫掉落,荷载突然降为零,试验结束。试件最终的破坏形态均为劈裂黏结破坏。

对于纤维掺量为1%的试件,刚开始加载阶段荷载上升较快,但是滑移值增长比不掺纤维组试件快;当超过峰值荷载后,荷载缓慢下降,滑移值大幅度增长,在试件浇筑上表面出现平行于加载方向的纵向劈裂裂缝,纵向裂缝从钢筋加载端产生,并向自由端延伸,但并未延伸至自由端,试件仍然保持整体状态。试件最终的破坏形态是钢筋被拔出的劈裂黏结破坏。

对于纤维掺量超过1%的试件,刚开始加载阶段荷载上升较快,滑移值增长比不掺纤维组试件快;当超过峰值荷载后,荷载缓慢下降,滑移值大幅度增长,试件表面没有裂缝出现。试件最终的破坏形态均为钢筋被拔出的黏结破坏。

由上述可见,随着纤维掺量的增加,UHPC 拔出试件的破坏形态逐渐从混凝土劈裂破坏转变为混凝土劈裂和钢筋拔出同时发生,最后转变为钢筋拔出破坏,即由脆性破坏逐渐转变为韧性破坏。试件最终破坏形态如图3所示。

图3 试件破坏形态Fig.3 Failure Modes of the Pull-out Test

2.2 试验结果

本次试验所有组钢筋的黏结长度均为2.5d=40 mm,黏结长度较短,所以假定黏结长度范围内钢筋与混凝土的黏结应力均匀分布,等于平均黏结应力,计算公式为式⑴。钢筋与混凝土的相对滑移取自由端两个位移计的平均值,计算公式为式⑵;试验结果如表2所示。

表2 试验结果Tab.2 Results of the Pull-out Test

式中:τ、τm分别表示黏结应力(MPa)和平均黏结应力(MPa);F为拔出力(N);d为钢筋直径(mm);l为黏结长度(mm);s为钢筋与混凝土的相对滑移(mm);sf1、sf2分别表示钢筋自由端两个位移计的测量值(mm)。

2.3 平均黏结应力-滑移曲线

6 组试件的平均黏结应力-滑移全曲线(固定滑移,黏结应力取平均值)、上升段以及下降段曲线如图4所示。第一组试件不掺钢纤维,加载至峰值荷载过后,试件发生劈裂破坏,荷载突然降为零,未得到曲线的下降段,其他组均得到完整的黏结应力-滑移曲线。由图4 可知:掺纤维组黏结应力-滑移曲线的走势大致相同,在达到峰值荷载之前,荷载大幅度增加但是滑移值却很小;峰值荷载过后,荷载开始下降,滑移值增长较快;当滑移值达到6~11 mm 左右时,荷载下降缓慢,钢筋徐徐从混凝土中拔出。纤维掺量对曲线上升段影响不大,主要影响峰值荷载过后的下降段曲线形状。纤维掺量小于3%时,随着纤维掺量的增加,下降段曲线越来越平缓,曲线与坐标横轴包围的面积增大;当纤维掺量大于3%时,曲线下降段变陡,曲线与坐标横轴包围的面积减小,表明纤维掺量对于黏结应力-滑移曲线下降段的影响,并非纤维掺量越多越好,而是存在一个上限值。

图4 6组平均黏结应力-滑移曲线Fig.4 Average Bond Stress-slip Curves of All Groups

3 试验结果分析

3.1 纤维掺量对钢筋与UHPC黏结性能的影响

3.1.1 纤维掺量对黏结强度的影响

纤维掺量与黏结强度之间的关系如图5 所示,可知:与不掺纤维组相比,纤维掺量从1%增加到5%,最大黏结强度分别增加5.92%、4.96%、6.18%、3.32%和4.84%,即纤维对黏结强度有提高作用,但是纤维掺量对黏结强度影响不大,黏结强度均保持在60 MPa 左右。纤维掺量为3%时,黏结强度最大,为61.49 MPa,继续增加纤维掺量,黏结强度反而降低,其原因可能是纤维掺量超过某一值时,UHPC 的密实性和均匀性变差。

图5 纤维掺量对黏结强度的影响Fig.5 Effect of Fiber Content on the Bond Strength

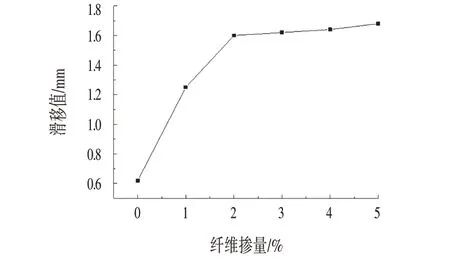

3.1.2 纤维掺量对峰值应力相应的滑移值的影响

纤维掺量对峰值应力相应的滑移值的影响如图6所示。可知:随着纤维掺量的增加,峰值应力相应的滑移值逐渐增大,但是并非线性增长,并且增加的幅度减小,即与不掺纤维组相比,纤维掺量从1%增加至5%,峰值应力相应的滑移值分别增大102%、158%、161%、165%和171%。

图6 纤维掺量对滑移值的影响Fig.6 Effect of Fiber Content on the Slip

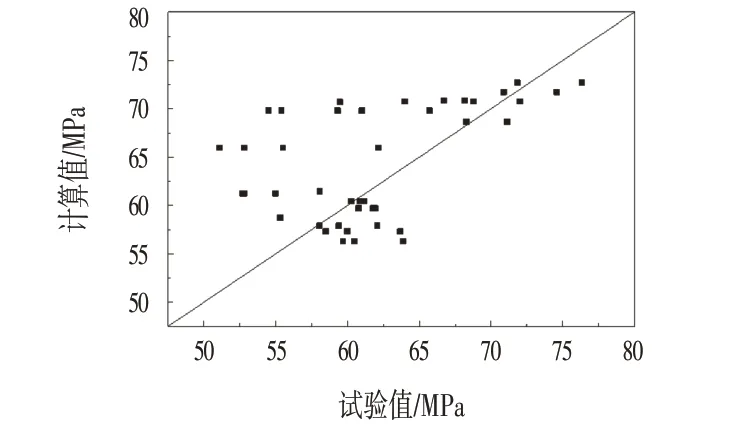

3.2 黏结强度计算

从表2 中正则化黏结强度计算结果可知:纤维掺量对正则化黏结强度几乎没有影响,纤维掺量为1%~5% 时,正则化黏结强度变化范围不大,参考文献[13-15,18-20]中26 组中心拔出试验试验数据,结合本文15 组试验数据得出钢筋与掺纤维UHPC 黏结强度计算公式如式⑶,计算值与试验值的比较如图7 所示。计算值与试验值之比的平均值为1.05,变异系数为0.10。按照式⑶对本文15 组掺纤维组试验进行计算,计算值与试验值比如表3所示。计算值与试验值之比的平均值为0.96,变异系数为0.04。可见式⑶计算得到的黏结强度与试验结果较为接近。

图7 黏结强度计算值与试验值比较Fig.7 Comparison of Calculated and Tested Bond Strength

表3 黏结强度计算结果Tab.3 Calculated Bond Strength of the Test

3.3 锚固长度

钢筋在混凝土中必须具有足够的锚固长度才能充分发挥钢筋的性能,所以钢筋锚固长度对于工程应用具有重要的意义。钢筋最小锚固长度试验值的计算依据是钢筋达到屈服强度时刚好没有被拔出的临界状态,据此可得出式⑷。将本文试验数据代入式⑷中,计算结果列于表4 中。由计算结果可知:对于直径为16 mm 的HRB500 级钢筋,在纤维掺量为0%~5%的UHPC中最小锚固长度试验值可取2.5d。

表4 钢筋锚固长度计算Tab.4 Calculation of the Anchorage Length of the Steel Bars

式中:Lmin为钢筋最小锚固长度试验值(mm);fy表示钢筋屈服强度(MPa)。

4 分析模型

黏结应力-滑移分析模型是进行结构计算的依据,也是进行非线性有限元分析的基础,所以准确给出黏结应力-滑移分析模型具有重要意义。本文参考文献[21]中分析模型,模拟黏结应力-滑移曲线上升段,其表达式如式⑸:

其中,sr、β为待定系数,可通过最小二乘法曲线拟合得到。根据本文试验数据拟合之后,得到的值分别为0.72和0.16。将数据代入式⑸中得到:

将式⑹与本文上升段试验数据进行对比分析,如图8所示,可以看出分析模型与试验数据吻合较好。

图8 各组拟合曲线Fig.8 Fitting Curves of All Groups

5 结论

由上述试验分析结果可得出如下结论:

⑴纤维掺量对试件的破坏形态有较大影响。随着纤维掺量的增加试件的破坏形态从混凝土劈裂破坏转变成钢筋拔出加混凝土劈裂最后转变为钢筋拔出破坏,即由脆性破坏转变为韧性破坏。

⑵纤维掺量对黏结强度影响不大,黏结强度均处于60 MPa 左右,峰值滑移随着纤维掺量增加而增大,纤维掺量为3%时黏结强度最大,为61.49 MPa,并且黏结应力-滑移曲线下降段最平缓,曲线与坐标横轴围成的面积最大。文中建立了钢筋与掺纤维UHPC组黏结强度与抗压强度之间的关系。

⑶根据钢筋在混凝土中拔出的临界状态,计算钢筋最小锚固长度,建议HRB500 型直径16 mm 的变形钢筋,在UHPC中最小锚固长度试验值取2.5d。

⑷文中参考相关文献建立了黏结应力-滑移曲线上升段分析模型,并且计算结果与试验结果吻合较好。