沉管预制大体积混凝土季节性温控技术研究

2024-03-07邓德志

邓德志

(中交四航局第二工程有限公司 广州 510230)

0 引言

沉管法施工因其具有可浅埋、与两岸道路衔接容易、对地质水文条件适应力强等优势,被广泛应用于跨江越海隧道和内陆城市水下通道等工程建设,如港珠澳大桥海底隧道[1]、深中通道和车陂南隧道等[2]。由于绝大多数沉管隧道的主体结构体积自重大、倒角结构复杂,预制混凝土浇筑过程中的水化热反应、内表温差逐渐变大会导致不均匀温度应力的产生,极大可能会形成裂缝,将严重影响沉管结构的质量和抗渗性能[3]。由于不同工程的技术及环境差异性,沉管混凝土温控措施难以一概而论,因此需结合不同环境下对混凝土水化热进行分析,用于指导混凝土浇筑和养护。

国内学者陈飞翔[4]采用MIDAS FEA 和LUSAS 有限元软件对预制沉管混凝土水化热进行仿真计算,计算出了内表最大温差为24.8 ℃,内部最高温度为38.8 ℃,且两种软件的计算结果匹配性型良好;蔡杰[5]基于某沉管工程全断面浇筑法,再无冷却管的条件下采用温度监测与防裂措施,显著减少了裂缝产生提升了抗裂防渗性能;申昌洲[6]通过监测大连湾沉管隧道的混凝土温度和裂缝发展情况,调整优化了冬季预制沉管施工技术;李进辉[7]对超大断面沉管混凝土进行温度应力仿真计算,基于监测结果优化了混凝土温控措施,达到了温控效果良好的目的;胡健中[8]结合数值模拟和现场实测,开展了大体积混凝土水化热规律研究,提出浇筑分层厚度是控制大体积混凝土内部温峰的关键因素;连春明[9]研究了混凝土原材和入模温度在不同气候季节环境下对大体积混凝土水化热反应的影响,得出了混凝土原材温度随环境温度呈线性变化的结论。

综上所述,沉管大体积混凝土水化热分析与温控技术研究已渐进成熟,但在实际施工中的温度裂缝仍层见迭出,且环境温度对大体积混凝土水化热也有显著影响,因此研究不同季节下混凝土的水化热对实际工程产生的温度场规律需要进一步分析与研究。论文依托某沉管过江隧道工程,采用数值模拟和温度监测研究手段,将数值模拟与现场实测数据进行对比分析,研究不同季节下沉管的混凝土温度场变化规律,基于上述研究提出适用于大体积混凝土浇筑温控措施,为类似沉管大体积混凝土施工提供理论技术支持和参考。

1 工程概况

某沉管过江隧道工程过江段采用沉管结构,总长407 m,管节编号由南往北依次为E1、E2、E3、E4,最终接头为水中接头。沉管为干坞法预制,在干坞内进行预制,分两批次浇筑完成。标准节段混凝土方量约1 560 m³,采用全断面一次浇筑成型工艺。

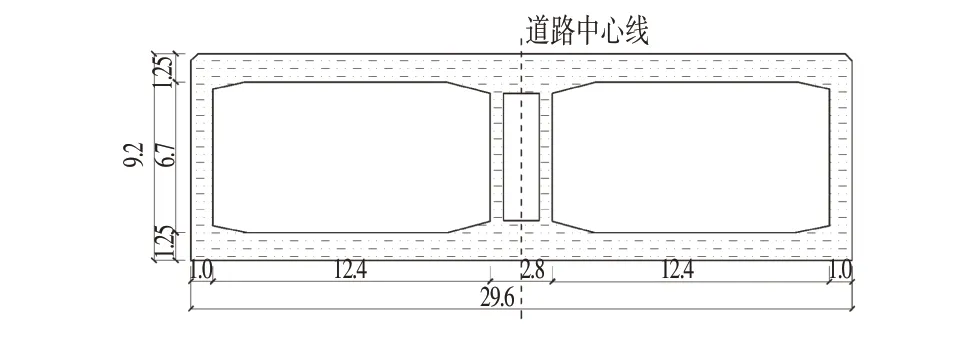

沉管采用单箱三室型结构型式,除E1 为变截面直线管节,其余为等宽直线管节,横向总宽为29.6~37.1 m,总高为9.2 m,顶板、底板混凝土厚度为1.25 m,侧墙混凝土厚度为1.0 m,中隔墙混凝土厚度厚度为0.6 m,采用全断面一次浇筑成型[10]。管节标准断面设计如图1所示。

图1 管节断面设计Fig.1 Section Design of Pipe Section (m)

2 沉管温度场数值模拟

2.1 绝热升温理论计算

混凝土绝热温升按照式⑴进行计算[11-12]:

式中:T(t)为龄期为t时的混凝土绝热温升(℃);W为混凝土的胶凝材料用量;Q为胶凝材料水化热总量,Q=k1·k2·Q0,k1和k2按照表1 取值,可根据3 d 和7 d 水化热数据求得,Q0=4/(7/Q7-3/Q3);C为混凝土的比热,取0.96 kJ/(kg·℃);ρ为混凝土容重,ρ=2 370 kg/m3;m为与水泥品种、浇筑温度等有关的系数,取1.4d-1;t为混凝土龄期(d)。

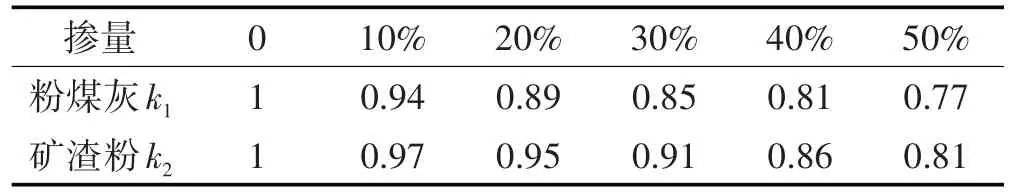

表1 矿物掺合料水化热调整系数Tab.1 Mineral Admixture Hydration Heat Adjustment Coefficient

常见P·II 42.5R水泥水化热Q0=305.0~345.0 kJ/kg,取中间值Q0=325.0 kJ/kg作为有限元模拟计算用值。

当胶凝材料总用量为400 kg/m3时,按照表1 取掺合料水化热调整系数k1=0.89和k2=0.95进行计算,得到混凝土的胶凝材料水化热总量为266.11 kJ/kg,并由此计算得到采用P·II 42.5R水泥加掺粉煤灰的该混凝土在不同龄期下的绝热温升,由此计算得到该混凝土在不同龄期下的绝热温升,结果如表2所示。

表2 混凝土绝热温升计算结果Tab.2 Calculation Results of Adiabatic Temperature Rise of Condensate

2.2 数值计算模型建立及参数

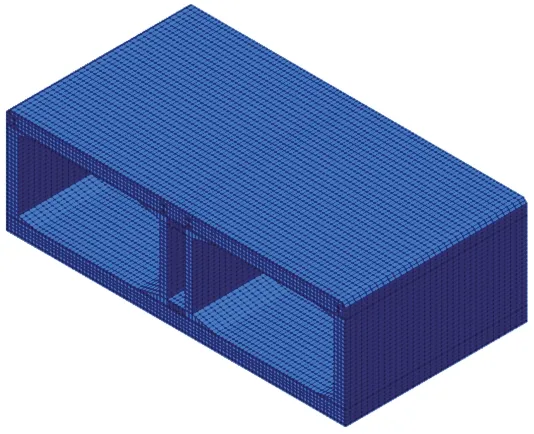

论文选取标准管节中的某一节段(E4-S3),采用Midas FEA 软件,按照沉管单管节实际尺寸建立模型,尺寸为16.0 m×29.6 m×9.2 m,选用三维实体单元对建立的沉管模型进行网格划分,单元总数为286 260 个,如图2所示。沉管浇筑方向为从底板往顶板方向。

图2 沉管节段实体有限单元模型Fig.2 Solid Finite Element Model of Submerged Tube Segment

主体结构混凝土采用C40(P10)混凝土,本次开展夏季和冬季两种工况下沉管施工期混凝土内部温度场有限元模拟,计算参数如表3所示。

表3 计算参数Tab.3 Calculation Parameters

2.3 边界条件

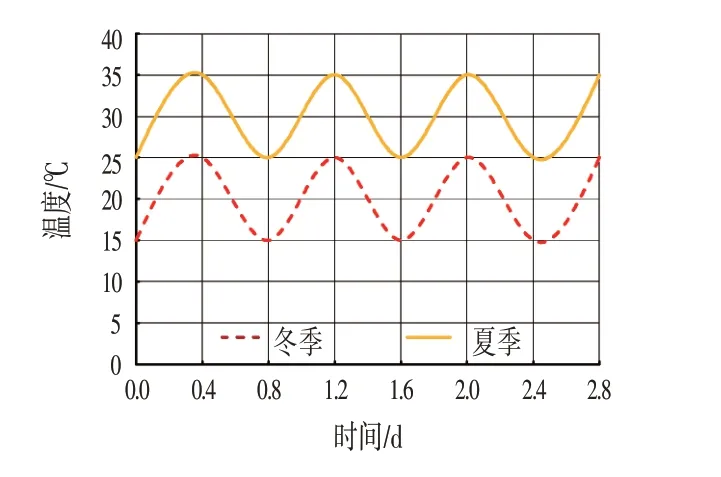

工程所在的夏季环境平均温度介于25~35 ℃范围,冬季环境平均温度介于15~25 ℃范围。温度场仿真计算中采用正弦函数拟合得到沉管外界气温变化过程,仅考虑对流作用,结果如图3所示。分析时沉管底板采用第一类边界条件,侧墙和顶板采用第三类边界条件。

图3 环境温度变化情况Fig.3 Changes in Ambient Temperature

2.4 温度场计算结果及分析

通过计算得到夏季和冬季沉管单管节浇筑后达到内部温峰时的温度场分布云图,如图4所示。可知,混凝土浇筑后在夏季和冬季工况下内部到达温峰值处都出现在底板中隔墙下方,温峰值为72.8 ℃和67.3 ℃,说明底板与中隔墙连接倒角处浇筑厚度和方量较大且内部散热不易,混凝土水化热程度高故温度达到整个管节的峰值。而侧墙与顶板较底板有更多的面积暴露在外,受环境影响较大散热效果更加显著故温度较低。

图4 混凝土浇筑后内部达到温峰时温度场Fig.4 Temperature Field when the Internal Temperature Peak Reaches after Concrete Pouring

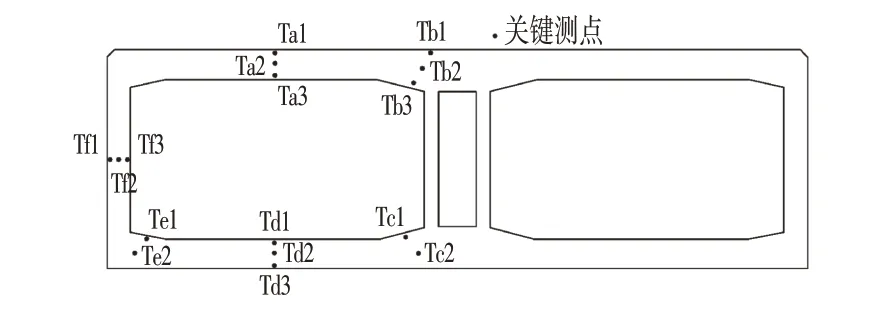

基于沉管混凝土结构对称规律,于沉管混凝土结构顶板、侧墙、底板各布设6 个(Ta1、Ta2、Ta3、Tb1、Tb2、Tb3)、3 个(Tf1、Tf2、Tf3)、7 个(Tc1、Tc2、Td1、Td2、Td3、Te1、Te2)关键测点,便于研究其中心和内表温度变化规律,关键测点布设如图5所示。

图5 关键测点选取Fig.5 Selection of Key Measurement Points

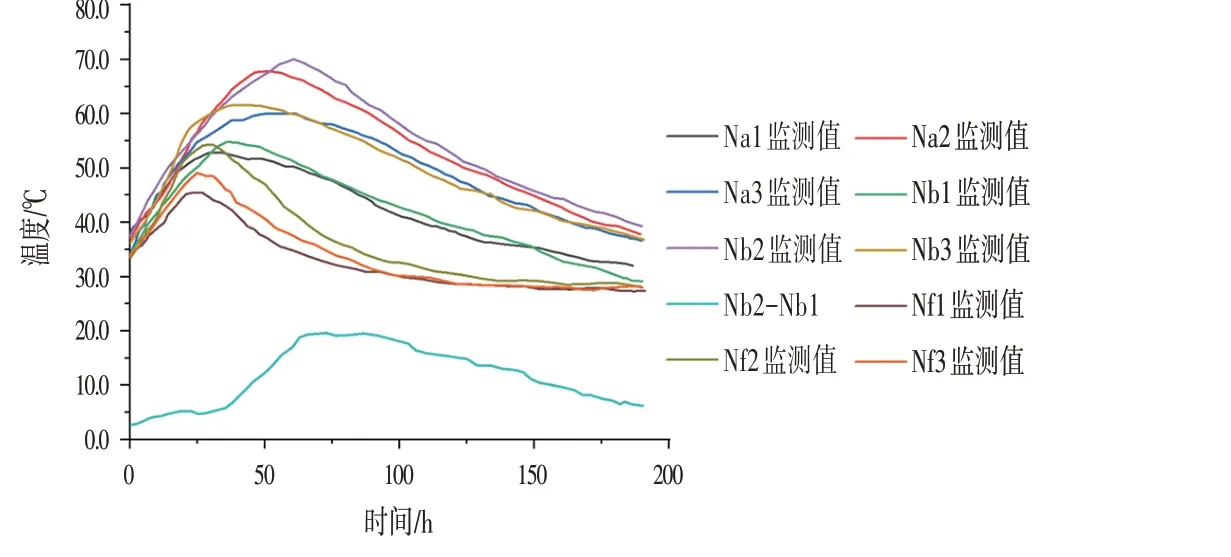

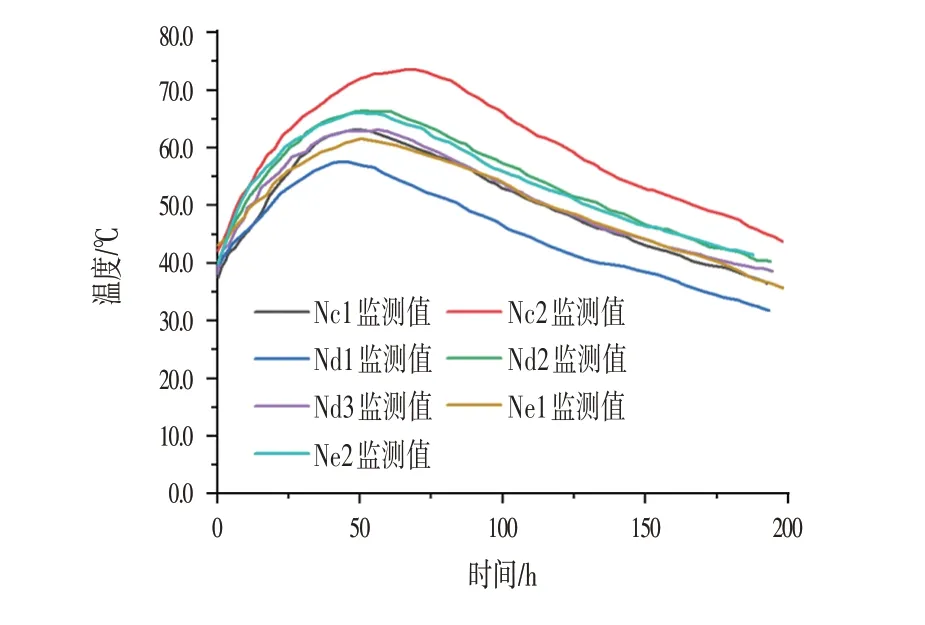

根据温度场模拟结果,关键测点在夏季和冬季两种工况下管节混凝土温度随时间变化如图6、图7所示。

图6 顶板及侧墙模拟温度时程Fig.6 Simulated Temperature Time History of Roof and Side Wall

图7 底板模拟温度时程Fig.7 Base Plate Simulated Temperature Time History

分析在夏季和冬季工况下管节关键测点的温度变化趋势,可直观反映管节不同位置的温度变化情况。管节顶板、底板、侧墙关键测点的温升规律均呈现出先快速升温后缓速降温的变化趋势。温峰出现在底板中隔墙倒角测点Tc2 处,在夏季工况下浇筑后62 h后达到72.8 ℃,在冬季工况下浇筑62 h 后达到67.3 ℃。管节混凝土内外温差的变化趋势在夏季与冬季工况下与温度变化趋势大致相同,即内外温差呈现先快速增大后缓速减小的规律,其中,管节最大内外温差峰值出现在顶板中隔墙倒角测点Tb2 范围,在夏季工况下浇筑90 h 后内外温差值达到27.1 ℃,在冬季工况下浇筑90 h 后内外温差值达到29.4 ℃。说明顶板与中隔墙连接倒角处浇筑厚度和方量较大且内部散热不易,且顶板相对标高较高表层混凝土大面积暴露在外,容易受气流影响散热过快故内外温差较大。

根据数值计算结果,夏季沉管主体结构内部最高温度(72.8 ℃)不满足温控标准低于70 ℃的规定要求,最大内表温差(27.1 ℃)不满足温控标准低于25 ℃的规定要求;冬季沉管主体结构内部最高温度(67.3 ℃)满足温控标准低于70 ℃的规定要求,最大内表温差(29.4 ℃)不满足温控标准低于25 ℃的规定要求,因此混凝土浇筑后应及时做好养护。

3 阶段式温控措施

沉管是大体积结构而且结构复杂,混凝土在养护过程中,容易因为养护不到位而出现温度收缩裂缝。针对沉管预制干坞法施工的特点,依托于数值模拟计算结果,根据季节不同采取保温和散热的综合措施,保证混凝土内表温差及气温与混凝土表面的温差在控制范围内。总体分为以下3个阶段:

⑴第一阶段:混凝土浇筑准备

为降低混凝土浇筑环境温度,减少混凝土的暴晒或雨水天气,在管节顶部利用模板对拉行架搭设遮荫棚。

⑵第二阶段:混凝土浇筑完成后

混凝土浇筑完成并达到初凝收面后,所有混凝土裸露面应及时覆盖高分子养护膜+土工布进行保湿保温养护。待底板、顶面混凝土终凝后再前基础上增加进行蓄水养护,养护水温度与混凝土表面温度差≤15 ℃;

⑶第三阶段:模板拆除后

外模拆除后,对外侧墙混凝土进行土工布覆盖包裹,喷淋养护;喷淋水温度控制内表温差≤20 ℃;内拆模后两端进行挂帘封闭,行车道内采用超声雾化仪进行喷雾养护,养护相对湿度控制≥85%,预制沉管拆模后湿养护时间不少于14 d。

针对沉管混凝土的不同阶段养护采取不同的养护要求,如表4所示。

表4 不同阶段养护要求Tab.4 Maintenance Requirements at Different Stages

4 管节现场温度监测

4.1 监测点布设

为直观反映沉管大体积混凝土的浇筑温升状态,基于沉管节段结构的对称性与前面第二章节所述数值模拟计算结果,将温度传感器布设在管节节段的顶板、底板、侧墙及中隔墙处,测点布置具体位置如表5所示。自动化采集装与温度传感器连接,并通过无线通讯的方式将数据传输至电脑端,实现沉管节段温测自动化,可发现异常及时发出预警信息和处理建议,提醒工程技术人员采取措施同时也便于为后续节段混凝土温控进行指导和调整。

表5 测点布置Tab.5 Test Point Layout

采集频率为浇筑7 d 内1 h 采集一次数据,7~14 d龄期内2 h 采集一次数据,而后4 h 采集一次数据,根据动态监测结果及时调整养护措施,直至温度稳定符合温控标准及强度达到设计要求。

4.2 监测结果及分析

由于该节段浇筑时间为夏季,本次研究节段温测处于夏季工况。如图8、图9所示,该节段顶板、底板、侧墙测点温升规律均呈现出先快速升温后缓速降温的变化趋势,与上述数值模拟结果规律基本一致。温峰出现在底板中隔墙倒角测点Nc2 处,在浇筑后70 h 后达到73.5 ℃。其中,管节最大内外温差峰值出现在顶板中隔墙倒角测点Nb2 范围,在浇筑88 h 后内外温差值达到19.5 ℃,较数值模拟结果27.1 ℃下降了28%,且满足温控标准低于25 ℃的规定要求,也进一步验证了温控措施的合理性和可行性。

图8 顶板及侧墙模拟温度时程(夏季)Fig.8 Simulated Temperature Time History of Roof and Side Wall (Summer)

图9 底板模拟温度时程(夏季)Fig.9 Time History of Base Plate Simulated Temperature (Summer)

5 结论

⑴通过数值模拟研究夏季与冬季不同工况下管节混凝土温升规律,结果表明管节混凝土温升规律和内外温差变化规律在两种工况下大致相同,即先快速增大后缓速减小,且温峰出现在底板中隔墙倒角处,最大内外温差峰值出现在顶板中隔墙倒角处。

⑵结合数值模拟计算结果,提出了不同季节分阶段式混凝土温控措施,保证混凝土内表温差及气温与混凝土表面的温差在控制范围内。总体分为以下3 个阶段:混凝土浇筑准备、混凝土浇筑完成后、模板拆除后。

⑶由现场监测和数值模拟对比分析得出,仿真结果与实际监测结果规律基本一致,说明数值模拟结果的可行性和可用于指导施工,同时在采取分阶段式温控措施后,浇筑后的内外温差值较数值模拟结果下降了28%,进一步验证了该措施的科学性和合理性。