7 m大采高工作面巷道转载机改进设计与应用

2024-03-06王金辉

王金辉

(国能神华新街能源有限责任公司,内蒙古 鄂尔多斯 017200)

巷道桥式转载机是综采工作面的关键设备之一,其功能是将综采工作面刮板输送机运出的原煤,提升到一定高度,卸载到巷道带式输送机[1]。由于工作面片帮、溜槽推移、采煤机速度等因素影响,从刮板输送机卸载到转载机上的原煤不仅瞬间煤量变化大,煤的块度差异也很大,给带式输送机运行造成困难,因此转载机在完成输送提升任务的同时还需与破碎机配合对原煤进行破碎,以起到均载功能,因此,转载机工作可靠性对综采工作面的稳定生产非常重要。

刮板链和链轮组件是转载机的核心部件,也是最为薄弱的环节[2],设备运行过程中,刮板链和链轮组件直接与物料接触,承受着频繁的冲击负荷,转载机工况的复杂性也影响刮板链和链轮组件的工作可靠性,使用过程中链轮组件的密封失效、刮板和链条的变形断裂问题比较常见[3]。

1 转载机存在问题与原因分析

2010年1月,神东公司首个7 m大采高工作面在补连塔煤矿投产,输送设备由德国DBT公司生产,转载机槽宽1588 mm,装机功率700 kW,采用38×126链条,链条破断负荷1820 kN,中双链布置,链条中心距330 mm[4]。

神东累计进口4套同型号输送设备,陆续在大柳塔、补连塔、上湾煤矿等矿使用,从实际使用看,转载机的装机功率、运输能力等主要技术参数与工作面刮板输送机配套良好,基本能够满足7 m工作面大运量使用要求。

设备在使用中也存在一些不足:为提高运量,转载机的槽宽增大,刮板链和链轮组件的长度相应增加,相应的强度降低,在出现大块煤刮卡的情况下,刮板容易弯曲,甚至从薄弱位置断裂;链轮组件承受冲击时,传动精度降低,导致密封失效的问题突出,链轮轴存在弯曲变形甚至断裂的情况。转载机刮板、链轮组件等关键零部件的寿命不能满足工作面的稳定生产的需要。

1.1 刮板变形断裂

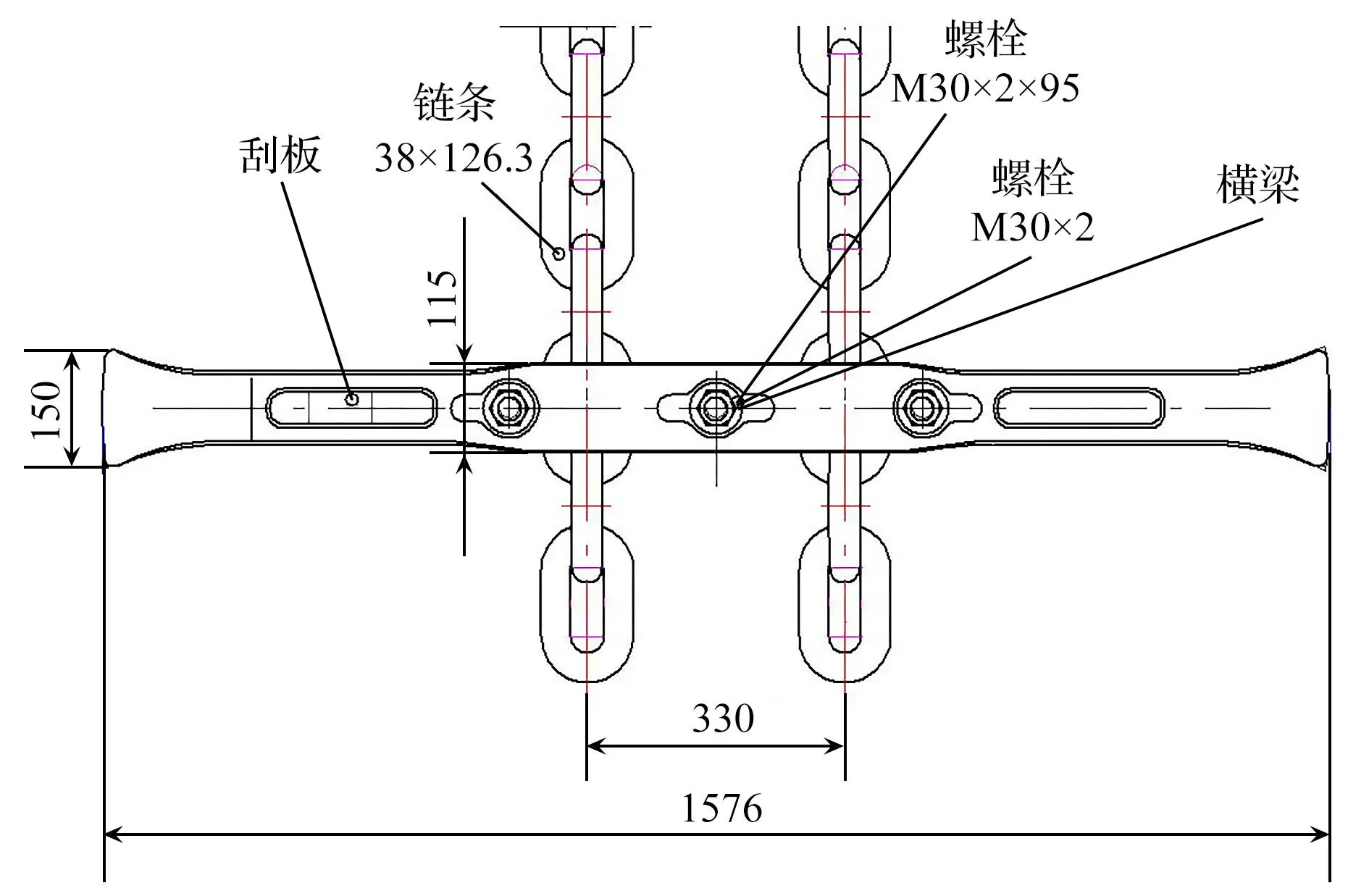

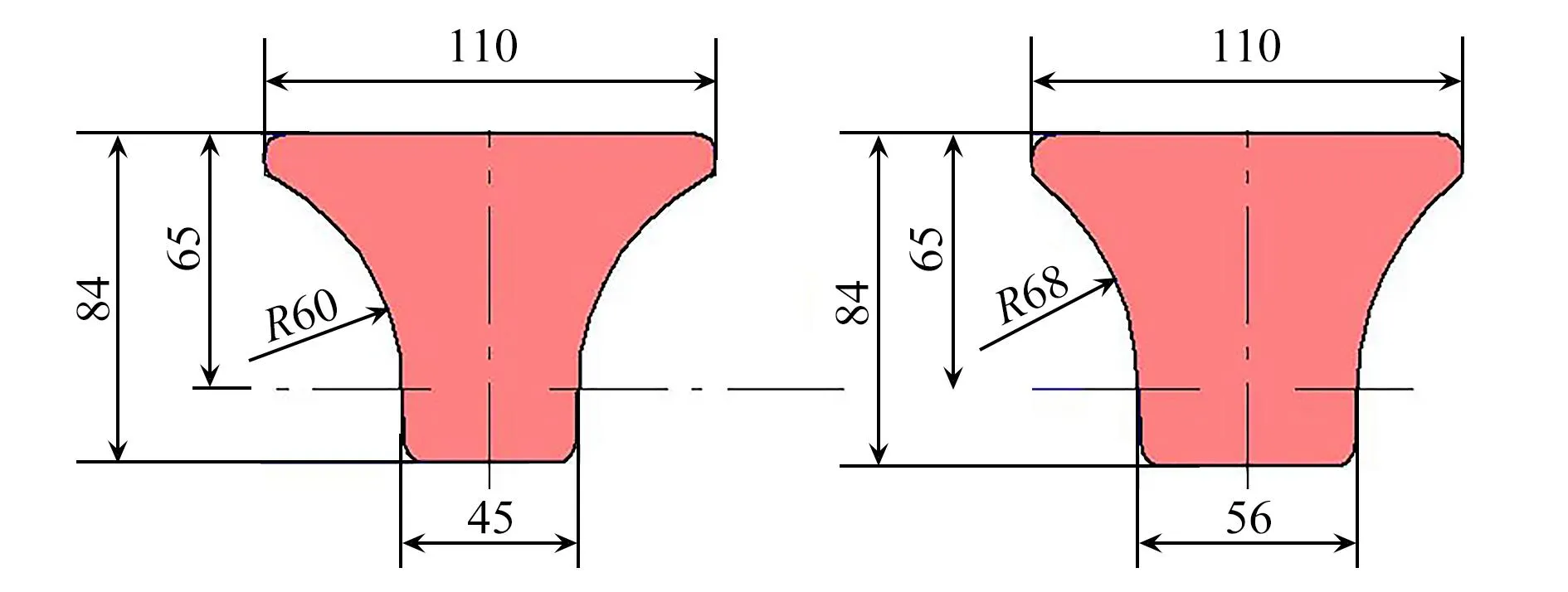

转载机链条采用中双链结构,如图1所示,刮板的长度为1576 mm,链条中心距330 mm,刮板断面的宽115 mm,高度125 mm,刮板外形细长。

图1 38×126刮板链(mm)Fig.1 38×126 scraper chain assembly

转载机在运行过程中,由于大块原煤和难以破碎的矸石容易造成刮板刮卡,破碎机在破碎煤的同时也会对运行的刮板造成冲击,从开始使用到工作面结束的整个过程中,刮板一直存在弯曲的问题,需要及时更换,以保证设备正常运行[5]。

1.2 链轮组件密封失效

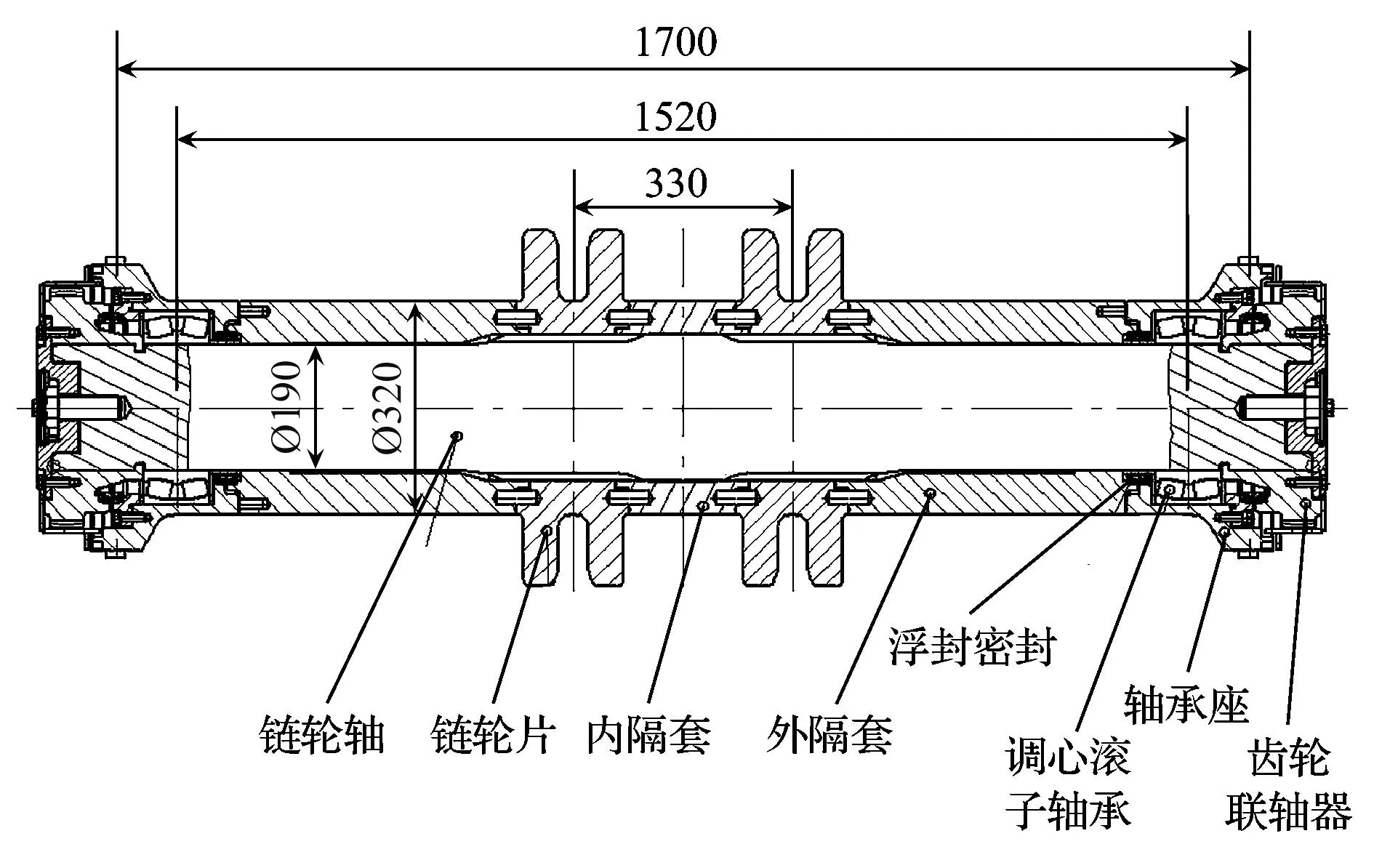

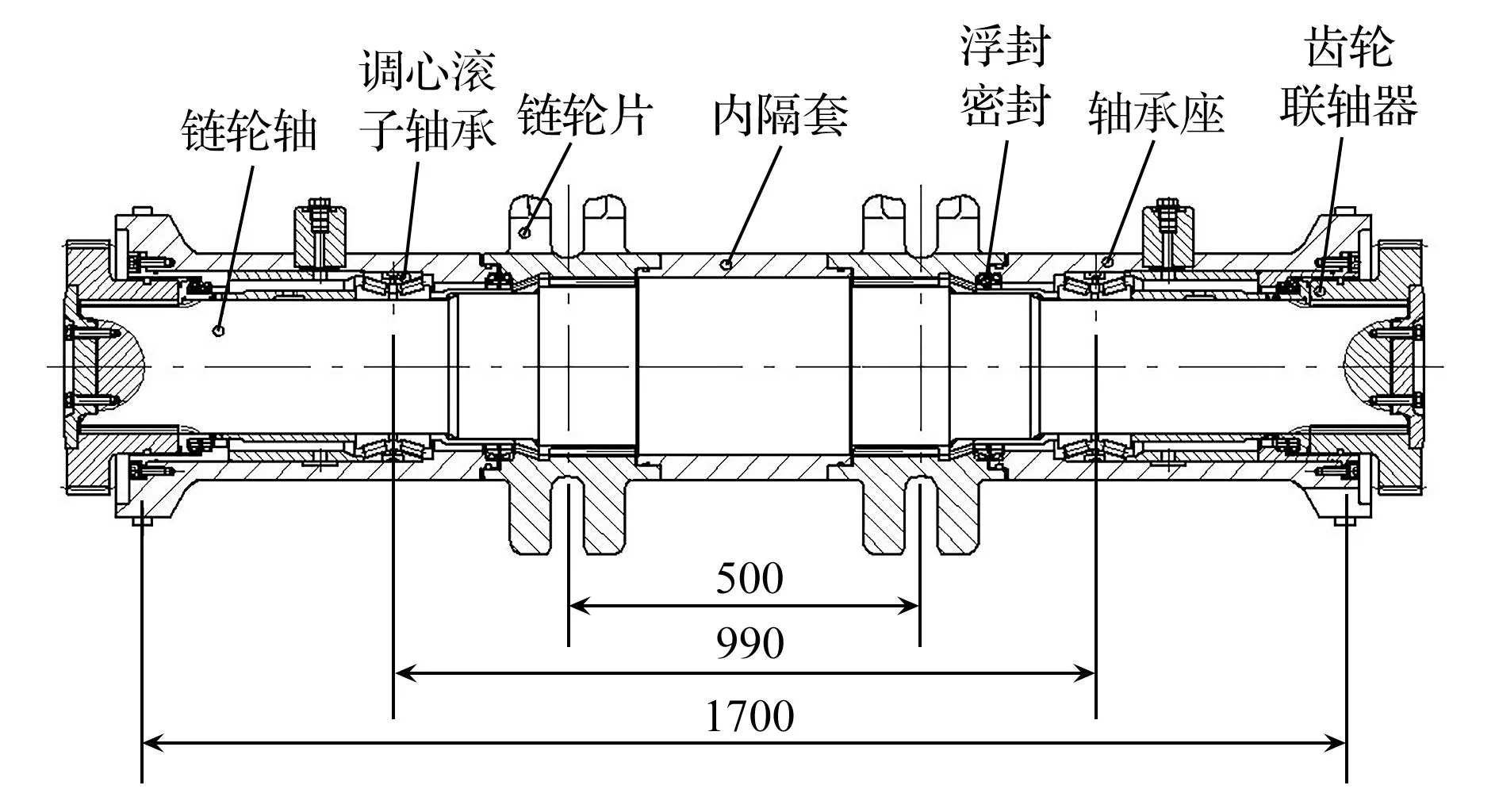

转载机机头驱动链轮组件的结构如图2所示,轴承座位于链轮组件两端,轴承座的跨距为1700 mm,轴承中心距1520 mm,两个链轮片位于链轮组件中间位置,中心距330 mm,采用花键与链轮轴联接。

图2 链轮组件38×126-6(mm)Fig.2 Sprocket assembly 38×126-6

运行过程中,轴承座起到固定支撑作用,动力从齿轮联轴器输入,带动链轮轴、轴承内圈、外隔套、内隔套、链轮同时转动,联接齿套和外隔套与轴承座的旋转结合部位采用金属浮动密封,轴承座上布置有注油孔,采用脂润滑,自动注油[6,7]。

从链轮组件断面图上看,链条负荷靠近链轮组件中心,而轴承支撑点在两端,影响链轮轴的刚性,转载机负载不稳定,存在重载冲击,导致链轮轴弯曲,采用调心滚子轴承可以适应工况需要,但影响浮动密封的工作可靠性[8,9]。

使用过程中,链轮组件两端轴承座的密封可靠性差,漏油问题突出,如果加油不及时,轴承失去润滑,发热烧毁;或者煤粉进入到轴承座内,也造成轴承工作失效。

2 刮板的失效分析与改进

2.1 刮板组件的结构特征与受力分析

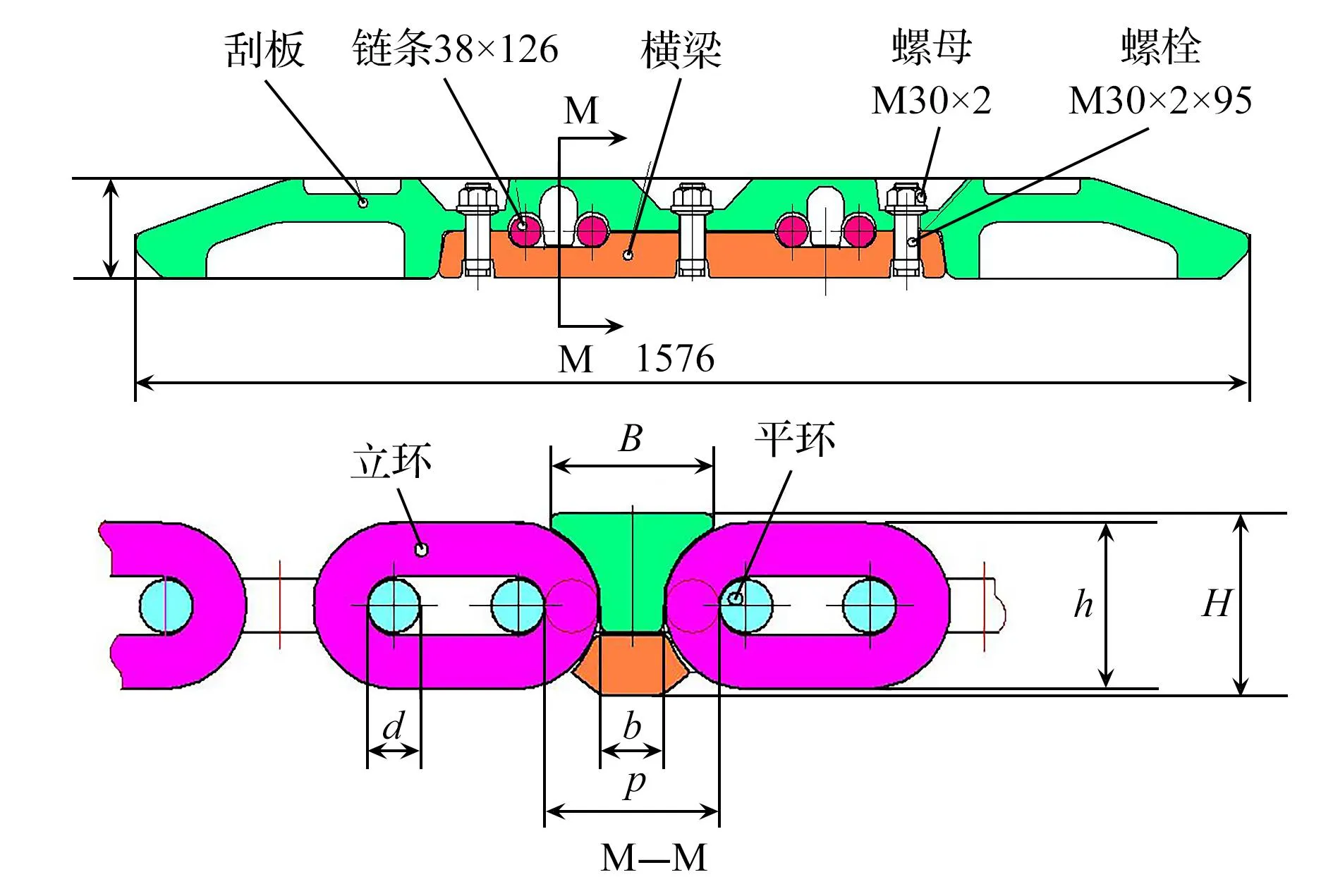

刮板链组件由刮板、横梁、螺栓、螺母组成,如图3所示,刮板和横梁通过螺栓与链条的平环组成一体,刮板高度125 mm,圆环链的立环高度为110 mm,刮板的顶面和底面分别凸出立环10 mm和5 mm,刮板上有凸台嵌入到平环内部的空隙,链条在链轮驱动下运动时,与平环相连的立环通过刮板的凸台推动刮板向前运行,实现物料的输送。

图3 刮板结构(mm)Fig.3 Scraper structure

刮板与链条联接处的断面尺寸受链环的约束[10],以38×126链条为例,链环节距p=126 mm,链环棒料直径d=38 mm,考虑制造误差和运转灵活性,刮板和链条的立环要有适当间隙δ,通常取值为5 mm,刮板的最窄处宽度为:

b=p-2d-δ=126-2×38-5=45mm

(1)

对于38×126链条。刮板顶部宽度B=110 mm,但靠近立环中心的刮板断面最小尺寸b仅为45 mm,导致该断面的抗弯性能降低,成为刮板最薄弱部位,受到较大冲击负荷时,刮板在此处弯曲。

根据刮板的运行工况,链条构成刮板的两个支点,运煤载荷在刮板上均布,由于刮板细长,两个支点又比较靠近中心,在两个支点周围刮板承受弯曲应力很大,靠近支点的螺栓孔断面容易产生应力集中,刮板受到频繁作用力,很容易在此部位产生疲劳裂纹,成为刮板的又一薄弱点。

2.2 刮板的改进措施

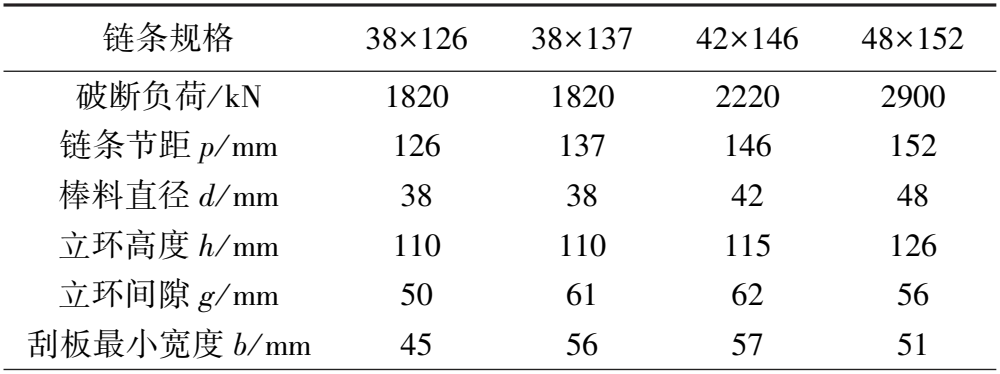

为减少刮板薄弱部位裂纹的产生,就需要减小工作状态下的应力,增大刮板薄弱断面面积是较为可行的方式。从刮板的结构可知,刮板截面尺寸与链环的规格密切相关,链条两个立环之间距离限定了刮板的断面尺寸,采用适合规格高强度链条就可以达到提高刮板强度的目的,根据矿用圆环的标准[11]和生产厂家样本[12],可选链条规格与相关参数见表1:

表1 链条和刮板的技术参数表Table 1 Technical features of chain and scraper

链条的选择:目前转载机使用38×126的链条,破断负荷1820 kN,立环高度110 mm,刮板高度125 mm,针对表中链条进行选择:48×152链条的破断负荷比38×126的链条高出60%,而用于安装刮板立环间距g增加6 mm,约为10%,立环高度126 mm也超出较多,尺寸配置不能满足提高刮板强度的要求。对于38×137和42×146进行比较选择,两种规格链条的立环间距B增加值分别为11 mm和12 mm,刮板薄弱断面的抗弯强度提高显著,由于42×146链条强度比38×126链条强度提高20%,而高度仅增加5 mm,工作可靠性更高,还可以与现有设备实现通用,因此42×146链条是更加合理的选择。

3 改造方案实施

链条规格的变化后,与之相关的刮板、链轮组件、机架、传动系统等都需要进行相应的结构调整与强度校核。设备改造一个重要原则就是要遵循通用性原则,最大限度保证零部件通用性互换性,原有设备的部件尽可能被重新利用,减少改造投入,提高劳动生产率,保证产品质量[13]。

3.1 刮板的改进设计与强度校核

3.1.1 刮板高度确定

转载机溜槽底链道高度为142 mm,现用刮板高度为h=125 mm,刮板与溜槽间隙为17 mm。38×126链条立环高度为110 mm,链条立环与刮板上下面分别留10 mm和5 mm间隙,刮板运行良好。新设计刮板高度也保持125 mm,42×146立环高度为115 mm,立环的上下面与刮板上下面的间隙设定为5 mm,改进后刮板能够在现有转载机溜槽上使用。

采用42×126链条后,刮板的危险断面面积增大,如图4所示,断面最小宽度增加11 mm,38×126链条刮板断面惯性矩I1=2.85×106 mm4,42×126链条刮板断面的惯性矩I2=3.47×106 mm4,刮板抗弯性能提高约50%。

图4 刮板的断面比较(mm)Fig.4 Comparison of flight bar section

3.1.2 刮板链条中心距的调整

分析现有刮板失效原因,一方面是由于刮板受立环限制,危险断面小;另一原因就是中双链条的中心距小,刮板两端悬臂较长,受力状况恶化。神东在用JOY公司转载机刮板的链条中心距均为500 mm,以此为参考,改进刮板的链条中心距调整为500 mm。

3.1.3 刮板的受力与强度比较

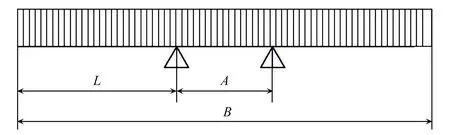

刮板的受力分析简化模型如图5所示:两个刮板的中心距为A,刮板的长度为L,运行时,受力均布于刮板长度L上。

图5 刮板受力模型Fig.5 Flight bar force diagram

刮板在链条支点处的弯曲应力为:

式中,σ为刮板的弯曲应力,MPa;q为刮板承受的载荷,N·mm-1;y为刮板外缘距中心距离,mm;I为刮板截面的惯性矩,mm4。

刮板改进前,A1=330 mm,B1=1576 mm,L1=623 mm,y1=55 mm,I1=2.85×106mm4。则刮板在支点处的最大弯曲应力σ1为:

刮板改进后,A2=500 mm,B2=B1=1576 mm,L2=538 mm,y2=y1=55 mm,I2=3.47×106mm4。

则刮板在支点处的最大弯曲应力σ2为:

改进前后刮板危险截面弯曲应力比为:

同样负载条件下,改进后刮板危险断面的应力值是改进前的61.7%,刮板受力状况改善,工作可靠性和使用寿命显著提高。

3.2 链轮组件的改进与性能分析

链条规格变化后,链轮组件以及与之配套机头架、机尾架、传动系统等也需要进行相应的调整,并进行校核验证。

3.2.1 链轮组件的结构改进

与刮板类似,原结构链轮组件的轴承布置在轴的两端,轴承跨距大,影响轴的抗弯性能,在改造时进行优化,减小跨距。

如图6所示,链轮中心随着刮板链中心变化,由330 mm增加至500 mm,通过加长轴承座,两个轴承的中心距也从1520 mm调整为990 mm,轴承支撑点靠近链轮,轴承受的弯矩减小,有利于降低轴的挠度,保证旋转部件的运动精度,提高浮动密封工作可靠性。

图6 42×146-6链轮组件结构(mm)Fig.6 Sprocket assembly 42×146-6

采用42×146规格的链条,节距由126 mm增加到146 mm,链轮直径增大,相应的链轮轴也可由190 mm增加至220 mm,链轮轴刚性提高[14]。

3.2.2 链轮轴的受力分析

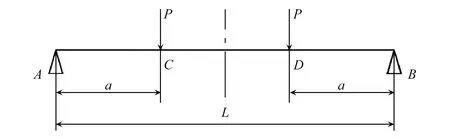

链轮组件受力如图7所示,根据材料力学中简支梁的公式,轴承支点处的最大转角为:

图7 链轮组件受力Fig.7 Sprocket assembly force diagram

式中,P为链条对链轮轴的作用力,N;a为轴承支撑点与链条作用点距离,mm;L为轴承支撑点距离,mm;E为轴材料的弹性模量,Pa;I为轴截面的惯性矩,mm4。

改进前,38×126-6齿链轮组件链轮轴直径d1=190 mm,轴承跨距L1=1520 mm,链轮中心距T1=330 mm,则a1=595 mm,I1=63.9×106mm4。

链轮轴的转角为:

改进后,42×146-6齿链轮直径d2=220 mm,轴承跨距L2=990 mm,链轮中心距T2=500 mm,则a2=245 mm,I2=114.9×106mm4。

链轮轴的转角为:

改进前后链轮轴的最大转角的比值为为:

从上述轴的受力计算可知,转载机机头链轮组件改进后轴承支撑处轴的转角不到原链轮组件的1/8,轴的刚性大幅提高,运转精度显著提高,能够保证旋转密封的可靠性,延长轴承使用寿命[15]。

3.3 转载机机头尾链轮的设计

7 m大采高工作面采用交叉侧卸方式,转载机机尾架与刮板输送机机头架结合成一体,输送机和转载机链条相互交叉[16],根据原有结构,转载机机尾链轮的节圆为488 mm,机尾架上下表面的距离为320 mm。

采用42×146链条后,如果机尾链轮仍采用6齿,将导致链轮节圆增大,无法与现有机头架配套使用,需要调整链轮齿数,以减小链轮尺寸,5齿42×146规格链条的链轮在转载机机尾上广泛使用,工作可靠。

42×146-5齿链轮的节圆直径为474.75 mm[17],38×126-6齿的链轮的节圆直径为488 mm,节圆数值非常接近,可以与现有交叉侧卸机头架能够配套使用。

3.4 传动系统的改造

3.4.1 减速器速比的确定

现有转载机减速器速比为16,链速为2.3 m/s,42×146-6齿链轮节圆直径为566 mm,采用现有的传动系统,链速提高,影响链条与链轮的正常啮合[18],需对传动系统进行改造,如果保持刮板链速不变,减速器速比需要提高至19。

3.4.2 减速器改造

转载机减速器采用“圆弧伞齿+直齿圆柱+行星”三级传动型式[19],传动比分别为2.36、1.24、5.47,第二级圆柱直齿的大小齿数为68和55。从减速器结构上看二级直齿圆柱有很大调整利用空间,减速器速比改为19,可通过将大小齿数比值调整为1.476实现。

齿轮齿数与速比配置见表2:二级直齿圆柱齿轮传动的中心距和总齿数不变,大小齿轮齿数分比为73和50时,减速器速比最接近1.476的理想值。通过对减速器箱体空间和齿轮强度进一步的设计校核,速比调整方案可行,现有减速器也得以利用。

表2 齿轮齿数与速比配置Table 2 Configuration Table of Gear Teeth Number and Speed Ratio

4 结 语

通过对7 m大采高工作面巷道转载机的刮板和链轮组件的失效形式和受力状况的分析,提出比较完善的改进方案:合理选择链条,提高刮板薄弱部位的强度;调整链条中心距,改善了刮板受力状况,进一步提高刮板的工作可靠性。设备改进方案充分考虑到设备的通用性和互换性,可与原转载机槽体和输送机交叉侧卸机头配套使用,降低了改造成本。进口设备设计理念先进、产品结构成熟、生产工艺合理,有很多技术值得借鉴,但使用中也会存在一些问题。通过与国内厂家合作,共同进行分析研究,提高设备工作可靠性[20]。