碎软低渗煤层水平井水力喷砂射孔工艺优化

2024-03-06张永成赵祉友文贤利刘亮亮李德慧王旭超李大冬

张永成,赵祉友,汪 奇,文贤利,刘亮亮,李德慧,张 为,王旭超,李大冬

(1.煤与煤层气共采国家重点实验室,山西 晋城 048000;2.晋能控股集团有限公司,山西 大同 037000;3.中原石油勘探局井下特种作业公司,河南 濮阳 457000;4.新疆油田公司工程技术研究院,新疆 克拉玛依 834000;5.中国石油工程建设有限公司,北京 100120;6.华阳一矿通风工区,山西 阳泉 045000)

随着我国推进能源生产消费革命,加快非常规油气开发步伐,有力地促进了水平井及分段压裂技术的快速发展[1-3]。实践证明,水平井分段压裂技术是改造低渗储层的有效技术途径,特别是对碎软低渗煤储层水平井的压裂改造,可有效提高煤层气井的产气量和采出程度,降低开发成本,实现煤层气商业化开发[4,5]。

水力喷射压裂可在地层中形成具有一定长度的填砂裂缝,这些深穿透、高导流能力的缝隙使油气能顺利入井,达到了增产的目的。早在20世纪70年代,水力喷砂射孔工艺技术就已大规模应用。1996年,国外针对水平井储层改造问题首次提出“水力喷砂压裂”新型增产工艺。近年来,我国引进该技术并不断加以改进,取得了良好的效果[6-8]。随着煤层气水平井建井技术的日趋成熟,水力喷射分段压裂也逐渐引入煤层气水平井的开发,沿用油气及非常规油气水平井水力喷射分段压裂技术,有效促进煤层气开发,但在碎软煤层气水平井压裂过程中,还没完全获得突破,主要原因是,煤岩弹性模量低,泊松比高,在水力喷射成孔的过程中容易出现井眼垮塌,在软煤施工中还会产生大量煤粉,给工程作业造成极大的不便,大大降低了施工效率;此外,煤层气水平井分段压裂关键工具缺乏地质工艺适应性的自主创新,压裂成本较高[9]。

以沁水盆地赵庄矿区煤层气U型水平井压裂工程施工为契机,研发水力喷砂射孔压裂工具,以适应赵庄软煤煤层气开发需要。由于煤层气储层本身改造要求砂量大,与常规油气压裂有较大差异,直接采用油田的喷砂射孔工具,因磨损原因、结构设计不佳、水力参数不匹配,往往导致无法正常完成煤层气井压裂作业,甚至造成井下事故[10-12]。现场急需适当的工具及工艺参数来指导作业,减少煤层垮塌次数,提高工作效率。为此,根据软煤煤层气井压裂施工要求和水力喷砂射孔压裂工艺特点,优化设计喷嘴和主体工具,实现降本增效。

1 碎软煤层水力喷射改造理念提出

碎软煤层水平井受井筒应力集中的影响,在钻井、射孔、压裂过程中在近井地带形成煤屑、煤粉,会导致排采过程中煤粉大量运移,堵塞渗流通道,使得煤层气井稳产期短,产气量衰减迅速。针对上述问题,提出了利用水力喷砂射孔压裂来降低碎软煤层水平井煤粉的产生,在射孔过层中通过高压水射流循环冲出煤粉,同时压后进行水力喷砂补射孔,充分携带井筒及压裂孔眼附近煤粉,减少近井带煤粉对排采的影响。

水力喷砂射孔压裂是根据动能—压能转化原理,利用高压水射流,将动能转化为水压能,引起岩层破碎。根据工艺特点,碎软低渗煤层水力喷射压裂工艺包含水力喷砂射孔、高压射流、环空压裂以及水力补射孔清洗。为了提高射孔的效率,在水流中加入砂粒,利用砂粒来冲击、切割,首先射穿套管、水泥环层,可射开多个孔,并建立井上下地面水力循环系统,通过水力循环作用将软煤在钻井、作业及射孔过程中产生的煤粉携带至地面,保持射孔孔眼清洁;水力喷砂射穿套管和水泥环后,继续冲蚀切割近井地层岩石,当超过了岩石的抗拉强度极限和抗剪强度极限,就实现高压水射流压裂;高压射流能够在喷射器出口断面处产生一个低压区域,配合环空注入的携砂液进入该低压区域后,在射流液体黏滞作用下,携砂液被带入射孔孔道和裂缝,实现裂缝的延伸和扩展,最终达到压开岩石、改造储层的目的;针对碎软煤层的特点,压裂改造完成后进行水力喷砂补射孔,即在改造各段中点进行,以增大渗流面积,同时利用补射孔产生的水力循环,清洗软煤在压裂过程中堆积在孔眼及井筒附近的煤粉,实现“射孔-增透-控粉”为一体的压裂改造效果[13,14]。

2 水力喷砂射孔压裂工艺优化

目前,煤层气水平井水力喷射分段压裂技术包括三种:连续油管拖动水力喷砂射孔分段压裂、不动管柱水力喷砂射孔分段压裂和油管拖动水力喷砂射孔分段压裂。连续油管拖动水力喷砂射孔分段压裂虽然工艺方便,但压裂成本相对较高;不动管柱水力喷砂射孔分段压裂则存在管柱结构复杂,排量受变径限制,且存在管内滑套提前打开的可能性。从施工成本和工艺角度考虑采用油管拖动水力喷砂射孔分段压裂工艺,能完全实现碎软煤层水平井封隔-射开-压裂,完成全井段压裂及施工。施工主要工艺要求如下:

1)对水平井第一段实施封堵和射孔:先坐封,然后进行水力喷砂射孔,要求射孔排量大于2 m3/min,射孔时间大于15 min,射孔后进行顶替,以充分返排煤粉,顶替液量不低于井筒容积。

2)采用油管喷砂射孔+油套环空联合注入的方式进行第一段压裂,压裂施工总排量不低于8 m3/min。

3)压裂结束后关井,禁止放喷避免砂卡管柱,待井口压力表压力降至0 MPa进行作业。拖动油管至第二段压裂位置后,再次对水平井第二段实施封堵和喷砂射孔,充分返排煤粉后,以同样的方式对第二段进行压裂施工。

4)重复以上步骤,依次对水平井完成多次分段压裂,直至按设计要求完成全部压裂施工。

5)压裂结束以后,对每两个压裂段之间进行一次水力喷砂补射孔,补射孔要求与第一段射孔要求相同,主要是返排射孔及压裂过程中近井带煤粉。补射孔结束后提出井下压裂管柱,待井口压力表压力降至0 MPa后,冲砂洗井,并进行下一步施工程序。

3 喷砂射孔工具优化及组合

喷砂射孔工具是水力压裂的关键工具,主要功能是提供高速磨料射流,射孔套管、水泥塞和一定深度的岩层,建立压裂、生产通道。对于碎软煤层,要考虑喷嘴的排量能够实现对煤粉的携带;而流体对喷射工具的腐蚀、喷射至套管以及岩石后所形成的返流对喷射工具直接造成的损伤也不容忽视,因而对喷射工具进行优化,是整个水力喷砂射孔压裂工艺设计当中最为重要的环节。根据油管排量、储层特点,可通过优化调整喷嘴大小、数量、位置,来实现不同工艺需求[15,16]。

3.1 喷嘴设计

喷嘴是喷砂射孔工具的核心部件,其性能直接影响水力压裂的效率和效果。喷嘴设计主要考虑流道形状设计、喷嘴直径设计及材质优选。

3.1.1 喷嘴形状设计

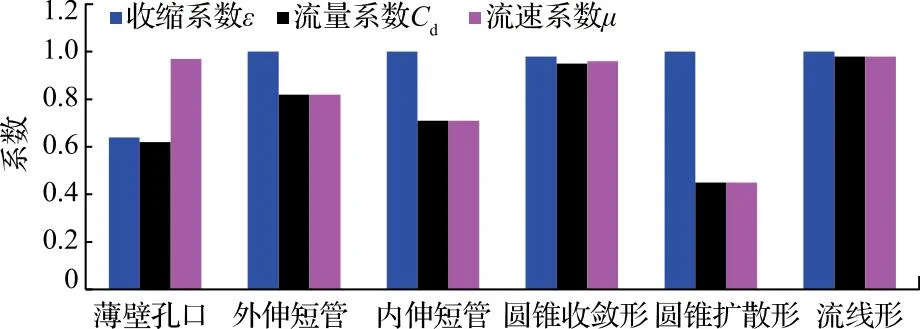

喷嘴形状直接影响喷嘴的效率。喷嘴的能量转换系数、流量系数、速度系数之间存在如下关系[17]:

式中,η为能量转换系数;Cd为喷嘴流量系数;μ为喷嘴速度系数。

由式(1)可知,在其他条件相同的情况下,喷嘴的流量系数、喷嘴速度系数越高,其能量转换效率越高,在相同的压力下流体的流速越大,动能越大,喷射效果越好;同时,喷嘴的摩阻损耗越小,对喷嘴的冲蚀越小。

不同喷嘴结构的流量与速度之间的关系如图1所示,可以看出,流线形喷嘴的流量系数最高,能量转换效率也最高。但在实际加工过程中,流线形喷嘴的加工难度大,精度难以控制,成本较高。圆锥收敛形喷嘴的流量系数仅次于流线形喷嘴,而且便于生产加工,精度容易控制。据此,喷嘴结构选择圆锥收敛形,并优化设计喷嘴为2级收敛喷嘴,收缩角为90°和40°。

图1 不同喷嘴结构的流量系数和速度系数Fig.1 Flow coefficient and velocity coefficient of different nozzle structures

3.1.2 喷嘴直径优化

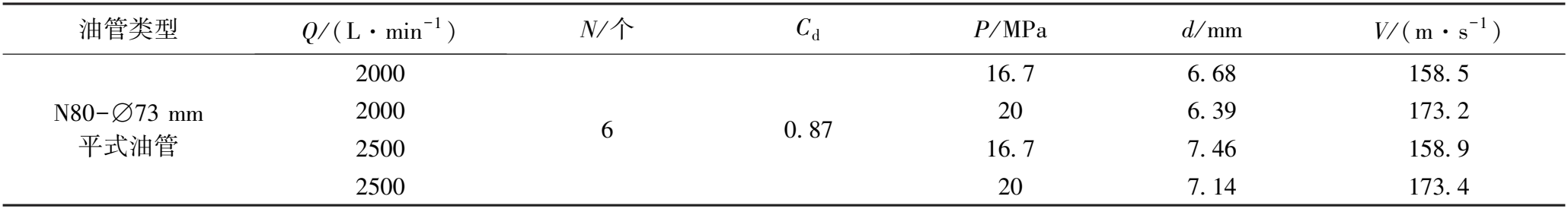

为保障喷砂射孔正常作业,保障射孔液及煤粉有效返排,喷嘴的尺寸应与地面泵的排量和压力匹配。为保障煤层气水平井环空加砂大排量压裂施工,压裂施工使用N80-∅73 mm平式油管,排量2.0~2.5 m3/min。按照式(2)和式(3),根据表1给定参数,求得喷嘴直径及射速。

表1 喷嘴直径及射速计算Table 1 Calculation of nozzle diameter and firing rate

式中,d为喷嘴直径,mm;Q为油管排量,L/min;n为喷嘴数量,个;P为射流压力,MPa。

式中,V为射流速度,m/s。

根据室内实验研究,喷嘴尺寸越大,在套管以及地层形成的孔径也就越大,利于后期作业,也利于软煤层煤粉的排出,但喷嘴过大要考虑管柱风险;而提高喷射速度,有助于提高施工效果,在喷嘴一定情况下,提高射速喷嘴压降也逐渐增加,喷嘴磨损增大。权衡多方面因素,射流速度在160~210 m/s时,能够满足射孔压裂要求;采用N80-∅73 mm平式油管,更利于环空加砂压裂实施,优化设计取喷嘴直径d=6.7mm;排量范围现场控制在2.0~2.5 m3/min时,射流压力为16.5~25.8 MPa,射流速度为158.8~196.9 m/s。

3.1.3 喷嘴材质选择

喷嘴材料应兼具高硬度和高耐磨性,两者缺一不可。通常,用于制作喷嘴的硬质合金材料有碳化钨、碳化硅、碳化硼、氧化铝、氧化锆、氮化硅等。碳化钨的含量决定喷嘴的硬度,其含量越高,喷嘴硬度越大,耐磨性越好,但是抗拉强度越低,脆性越强,抗冲击伤害越弱。因此,设计采用综合性能较好的YG6X作为喷嘴加工材料,该材料的碳化钨含量为93.5%,密度为14.6~15 g/cm3,硬度HRC 91.7~92.5,抗拉强度1400 kN。

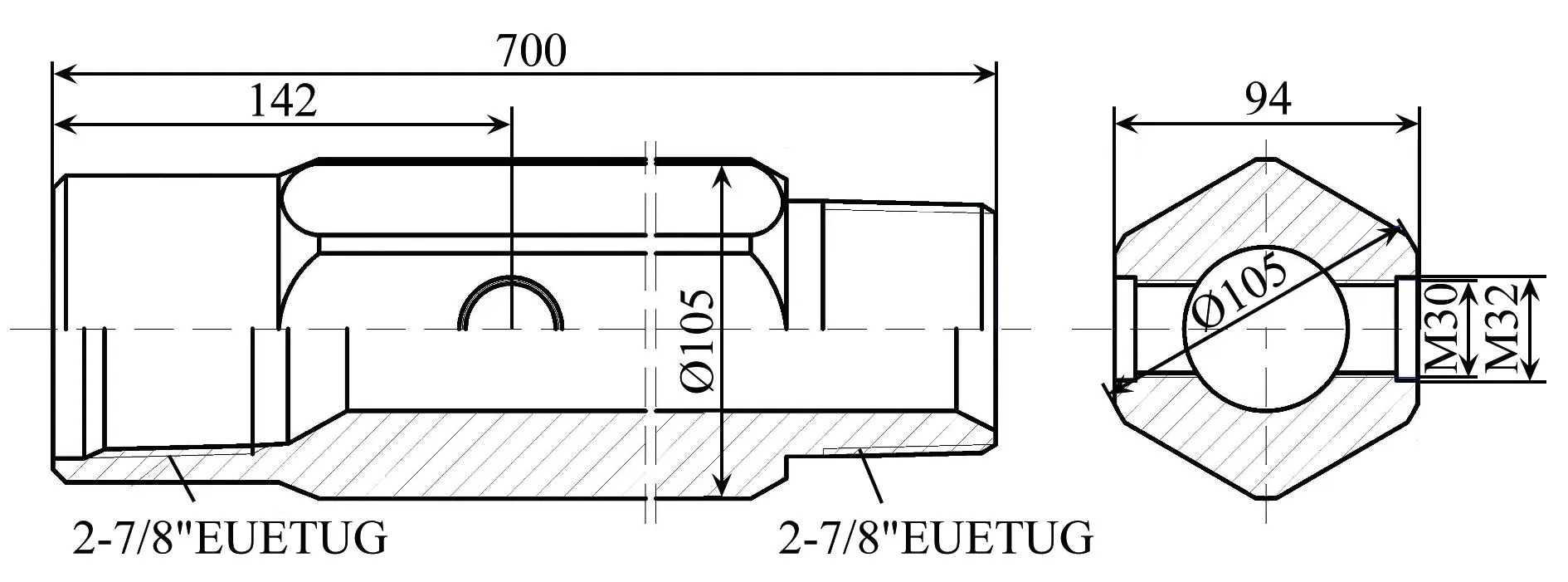

考虑喷嘴要求大排量且循环携带煤粉的特点,采用防反冲蚀破坏一体化硬质合金圆锥收敛型喷嘴,喷嘴直径6.7 mm,两级收缩角90°和40°,采用圆弧过渡;外圆采用内接8边形,可快速安装与拆卸喷嘴,如图2所示。该喷嘴加工精度容易控制,便于生产。

图2 喷嘴结构设计(mm)Fig.2 Nozzle structure design

3.2 本体设计优化

进行射流切割时,在射流起始段,高压流体从喷嘴形成高速射流,形成未经扰动的位能核心区,其内的射流轴向动压保持常数,等于射流出口压力。位能核心的流动速度为定值,等于射流的出口速度,这部分介质组成了等速核心,是射流的精华。射流起始段长度Lf是反应射流凝聚性的基本结构参数,其大小亦决定喷砂射孔工具本体的外径。在影响射流结构特性的各参数中,最主要的是射流压力、射流起始段的雷诺数及喷嘴结构、加工精度和内表面粗糙度[18,19]。对于射流起始段雷诺数可按式(4)计算:

Re=(Vd/υ)×10-3

(4)

式中,Re为射流起始段雷诺数;υ为运动粘度,m2/s(清水的运动粘度为1.01×10-6m2/s)。

前苏联相关学者对高压水射流做过大量的实验研究工作。对于射流压力高、雷诺数Re>0.4×106时,射流起始段长度直接取决于射流的形成条件,而不再和雷诺数有关。此时Lf一般可在式(5)范围内变化:

Lf=(53~106)d

(5)

式中,Lf为射流起始段长度,mm。

按照喷嘴结构设计,喷枪采用6个6.7 mm喷嘴计算:射流压力在16.5~25.8 MPa范围,排量在2000~2500 L/min,速度在158.8~196.9 m/s,具体见表2。计算该条件下的雷诺数Re均大于0.4×106,故采用式(5)计算Lf值为355.1~710.2 mm。

表2 Re及Lf计算Table 2 Calculation of Re and Lf

对于∅139.7 mm生产套管完井,假设采用∅215.9 mm钻头,井眼扩径率为12%,固井后岩石边界距井眼轴线距离:R=121.98 mm。也就是说,喷嘴即使位于井筒轴线位置,也可以有效射流亦能射穿套管、水泥塞,并射入岩石一定深度。考虑到喷砂射孔工具受到射流的回击伤害,设计本体外径为105 mm,内径50.8 mm,圆柱面切削内接正六边形作为喷嘴安装平面,对称平面间距94 mm,如图3所示。为提高耐磨蚀性,本体表面喷涂0.5 mm硬质合金材料。

图3 喷砂工具本体结构(mm)Fig.3 Structure of sandblasting tool body

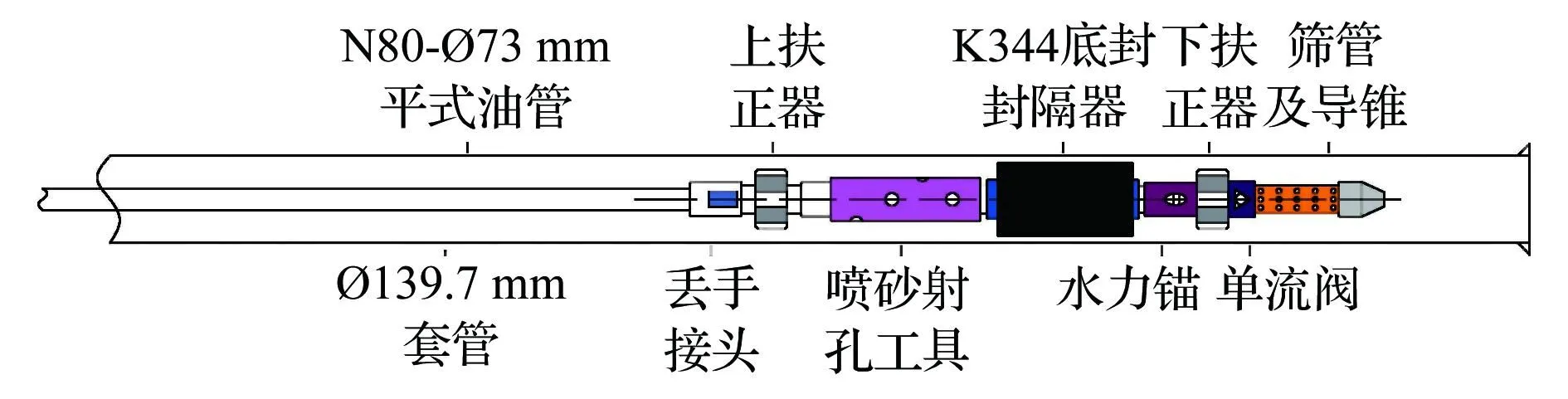

3.3 管柱组合及功能

根据煤层气水平井压裂工艺需求,配套相应的井下工具,实现管柱功能设计,拖动底封喷砂射孔压裂管柱及工具组合为:∅73 mm导锥筛管+单流阀+∅116 mm下扶正器+∅111mm-K344底封封隔器+喷砂射孔工具+∅116 mm上扶正器+∅89 mm丢手接头+ N80-∅73 mm平式油管,如图4所示。具有以下功能:

图4 油管拖动底封压裂管柱Fig.4 Oil pipe dragging bottom seal fracturing string

1)管柱具有暂时性封隔下部层位的功能,需要封隔器密封可靠、易解封、可多次重复座封,采用K344底封扩张式封隔器。

2)管柱具有喷砂射孔功能,采用自主研发的喷砂射孔工具,保证排量不小于2 m3,能有效携带煤粉。

3)管柱具有锚定功能,采用一种防砂式水力锚,确保在压裂过程井下工具串稳定,也就是保证封隔器位置和射孔点位置不变。

4)管柱具有扶正功能,采用上下扶正器,使封隔器及辅助工具尽量居中,确保封隔器密封可靠以及降低砂卡的风险。

5)管柱具有大排量反洗井功能,采用一种耐磨球篮式单流阀,既能够正向隔离下部层位又能够大排量反循环洗井。

6)管制具有丢手功能,采用液压丢手接头,一旦出现卡钻等异常情况,可快速丢手分离压裂油管和井下工具串,简化后期修井程序。

4 现场应用

4.1 试验井数据

山西晋城矿区赵庄区块煤层具有碎软、低渗特点,常规水力压裂改造效果不佳,煤层气开发难度大。为提高煤层气开发效果,晋煤集团在赵庄区块施工了一口U型对接井组(井号为ZX-U井),首次采用自主研发喷砂射孔工具进行油管拖动管柱水平井分段压裂技术对碎软低渗煤储层进行改造。井组包括相互对接的1口水平井和1口垂直井。根据测井结果,该井组垂直井开发的3号煤层埋深762.98~768.19 m,煤层厚度5.21 m。其中,垂直井用作排采生产,水平井进行分段压裂作业,水平段长度为826 m。ZX-U煤层气水平井井身结构如图5所示。

图5 ZX-U煤层气水平井井身结构Fig.5 Structure of ZX-U coalbed methane horizontal well

综合考虑各类压裂工艺的优缺点和压裂工况特点,考虑软煤层塌孔、煤粉大、施工成本及工艺适应性等因素,ZX-U煤层气水平采用井自主研发水力喷砂射孔压裂工具,配套N80-∅73 mm油管拖动管柱,水力喷砂射孔、环空加砂压裂方式施工。根据完井要求,施工过程中,要求油管限压55 MPa,套管限压45 MPa,油压始终高于套压;油管排量可达25 m3/min以上,套管排量可达到8.5 m3/min;要求每段喷砂射孔时间达到15 min以上,并充分循环顶替携带煤粉产出。通过设计研发喷砂射孔压裂工具,保障了压裂施工成功率。

4.2 施工过程

ZX-U煤层气水平井正式压裂共施工八段,具体压裂施工曲线如图6所示。该井施工过程总体顺利,由于地层原因,第6段和第7段压裂过程中施工压力过高,但也完成了加砂压裂要求。单段喷砂射孔时间都满足了15 min,并且充分循环顶替。压裂实际注入总液量5415.6 m3,总砂量373.2 m3(其中40~70目石英砂16.0 m3,20~40目石英砂285.2 m3和16~20石英砂72.0 m3)。从各段压后施工曲线看,停泵后各段压力曲线下降迅速,说明压后改造效果明显,有效提高了储层的渗透性。

图6 ZX-U井各段压裂施工曲线Fig.6 Fracturing construction curve for each section of ZX-U well

为提高水平井眼泄流面积,8段压裂结束后,在每两个压裂段之间进行补射孔,通过水力喷砂补射孔,新孔眼能够增大导流通道,同时补射孔过程中建立的水力循环能有效清洗压裂过程中堆积在已有射孔孔眼的煤粉,有效提高对软煤层的作业效果。共补射孔8段,累计使用射孔砂7 m3,用液量293.9 m3。整体补射孔作业射开显示良好,射开压降明显。

4.3 试验效果

试验结果表明,ZX-U井压后投产,最高产量达到5000 m3/d以上,排采3 a时间,井口套压0.12 MPa,产水量1.7 m3/d,日产气量达到3514 m3/d,显著降低了煤粉对排采的影响。从排采数据分析,优化设计后的水力喷砂射孔工具的喷嘴和主体,完全满足了煤层气水平井拖动油管水力喷砂射孔工艺技术要求,顺利完成了在赵庄矿区低渗煤层的分段压裂施工,取得了良好的增产改造效果。统计表明,采用连续油管分段压裂单段费用约为45万元,油管拖动水力喷砂射孔压裂单段费用约为35万元,与连续油管分段压裂技术相比,单段压裂作业成本降低了28.5%[20]。

5 结 论

1)针对碎软低渗煤层水平井煤粉产出危害,提出采用水力喷砂射孔压裂来实现“射孔-增透-控粉”为一体的压裂改造理念,具体工艺包含水力喷砂射孔、高压射流、环空压裂以及水力补射孔清洗。

2)设计改进的防反冲蚀破坏一体化硬质合金圆锥收敛型喷嘴,适合于拖动油管水力喷砂射孔压裂工艺,具有加工简单、精度易控制的特点,喷嘴直径d=6.7 mm;设计采用圆弧过渡的两级收缩角,分别为90°和40°,外圆采用内接8边形;能实现排量2.0~2.5 m3/min时,射流压力为16.5~25.8 MPa,射流速度为158.8~196.9 m/s,可较好地满足碎软低渗储层煤层气水平井分段压裂要求。

3)设计喷射器本体外径为105 mm,圆柱面切削内接正六边形作为喷嘴安装平面,对称平面间距94 mm。本体表面喷涂0.5 mm硬质合金材料,可以有效射流亦能射穿套管、水泥塞,并射入岩石一定深度。

4)经压裂射孔施工和煤层气水平井排采验证,优化后的工艺及工具,满足了碎软低渗煤层水平井的分段压裂施工要求,增产改造效果良好,显著降低了煤粉对排采的影响。与连续油管分段压裂技术相比,油管拖动水力喷砂射孔压裂单段压裂作业成本降低了28.5%。