基于LabVIEW 的燃料电池控制程序设计

2024-03-06徐纪伟李彬彬

于 朝,徐纪伟,李彬彬,张 炜

(1.中国船舶科学研究中心,无锡 214082;2.深海技术科学太湖实验室,无锡 214082;3.深海载人装备全国重点实验室,无锡 214082)

近几个世纪以来,工业发展及人类的生活主要依赖于煤、石油等传统的化石能源。随着工业的发展、人口数量的增长及人类生活水平的提高,有限的传统能源及其带来的环境污染问题,成为限制人类社会可持续发展的重要因素[1]。而燃料电池是一种新型的电化学转化器,只需将氢、氧燃料输入到电池系统中,就能将燃料中的化学能源源不断地转化为电能[2]。燃料电池作为一种新型的发电装置,不受卡诺循环的限制,其能量转化效率理论上可达90%。氢氧燃料电池能量转化过程唯一产物是水,且可通过可再生能源实现大规模制氢,能有效避免环境污染[3]。

但燃料电池系统较为复杂,为保证燃料电池正常运行,需解决氢氧供给、电堆气密性、系统热平衡、残气处理等问题[4]。因此,全面了解燃料电池运行状态并对其运行过程实时控制,是燃料电池正常运行的一个重要保障条件。本文通过LabVIEW 搭建燃料电池上位机控制系统,通过与燃料电池控制器通信,实时显示燃料电池运行状态并对燃料电池运行实现精确控制[5]。

1 控制系统设计

1.1 燃料电池组成

燃料电池主要由电堆模块、二次电源模块、尾气处理模块、热管理模块、DC/DC 模块、生成物回收模块等组成。各模块组成关系如图1 所示。

图1 燃料电池各模块组成框图Fig.1 Block diagram of each fuel cell module

1.2 功能设计

燃料电池控制系统需对燃料电池进行状态采集及实时控制,具体功能如下:①电堆及DC/DC 启停控制;②尾气处理模块启停控制及配置;③电堆运行状态参数采集;④尾气处理模块状态采集;⑤DC/DC及二次电源状态采集;⑥燃料电池故障信息采集。

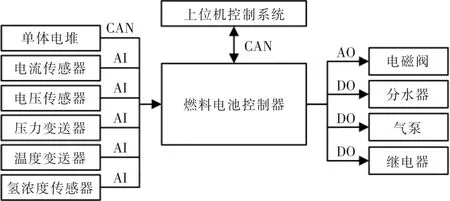

1.3 控制原理

燃料电池系统控制原理如图2 所示。燃料电池控制器与各组成单元内传感器及执行机构通信,获取系统运行状态数据并接收上位机控制指令并传输控制信号到指定的执行机构;上位机控制系统通过CAN 协议获取燃料电池运行状态信息并显示,并将控制指令实时传输到燃料电池控制器内执行。

图2 燃料电池控制原理框图Fig.2 Fuel cell control schematic diagram

1.4 硬件选型

燃料电池控制器采用常州易控产品,可实现温度、压力信号采集、故障识别、瓶阀控制等功能,配合上位机控制系统实现燃料电池运行监测与控制。

上位机控制系统采用LabVIEW 编写,运行于工控机内,可实现状态采集、指令下发、故障报警、事件记录等功能。

工控机与燃料电池控制器之间通过广成科技开发的USBCAN 分析仪,将CAN 信号转化为USB信号。

2 控制程序设计

燃料电池控制系统运行时,首先需配置CAN 通信接口参数,如波特率、设备索引号等;其次,打开CAN 通信,检查各组成单元自检信号及其它状态信号是否正常;然后,若各项数据正常,则启动电堆、DC/DC 及尾气处理模块,燃料电池开始输出电能;其中,若DC/DC 处于自动状态,则根据负载状态自动调整DC/DC 输出功率,若处于手动状态,则可手动调节燃料电池输出电流;当燃料电池故障或下达停止指令时,关闭DC/DC 及氢氧进气阀,并使用氮气吹扫。燃料电池控制系统操作流程如图3 所示。

图3 燃料电池操作流程Fig.3 Fuel cell operation flow chart

2.1 CAN 初始化程序

CAN 初始化过程主要包括打开设备、初始化通道、启动通道3 个过程。首先,设置USBCAN 分析仪的设备类型号及设备索引号,设置完成后,单击CAN通信按钮,执行打开设备操作;若打开失败则执行关闭设备操作,若打开成功,则执行初始化通道操作。初始化通道主要设置设备类型号、设备索引号、CAN 通道号、波特率、硬件滤波及CAN 工作模式等参数,若设置失败,则执行关闭设备操作,若执行成功,则执行启动通道操作。启动通道操作主要设置设备类型号、设备索引号及CAN 通道号等参数,若返回值为1,表示CAN 初始化程序完成,该通道已经初始化完成,可正常接发CAN 总线数据。CAN 初始化程序如图4 所示。

图4 CAN 初始化程序Fig.4 CAN initializer

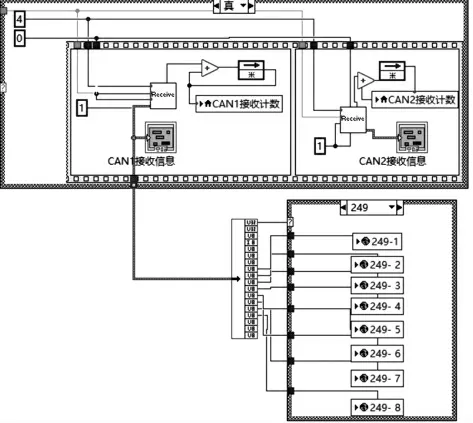

2.2 状态采集程序

状态采集程序即从指定USBCAN 分析仪通道的缓冲区内读取数据。调用数据接收动态链接库后,返回数据类型为数据簇,其中数据簇主要包含报文帧ID、数据长度、报文数据等。为将CAN 报文数据与燃料电池各状态数据对应,首先将数据簇进行解除捆绑操作,得到该数据簇包含的各类型数据;然后,将报文帧ID 数据与条件结构分支选择器相连接;然后在该条件分支内,根据燃料电池通信协议将报文数据与实际对应参数连接。具体状态采集程序如图5 所示。

图5 状态采集程序Fig.5 Status acquisition program

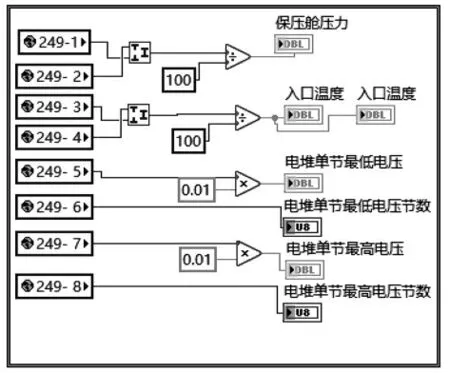

由于燃料电池控制器传输数据时,对数据进行拆分、转换等操作,因此得到燃料电池各帧数据后,安装通信协议对各帧内数据组进行整数拼接、布尔数据提取、数据类型变换等操作,相应数据转换程序如图6 所示。

图6 数据转换程序Fig.6 Data conversion program

2.3 指令下发程序

为保证控制指令可以实时从上位机下发到燃料电池控制器中,当操作指令数据改变时,通过调用事件结构程序,可实时将相应数据下发到燃料电池控制器中。

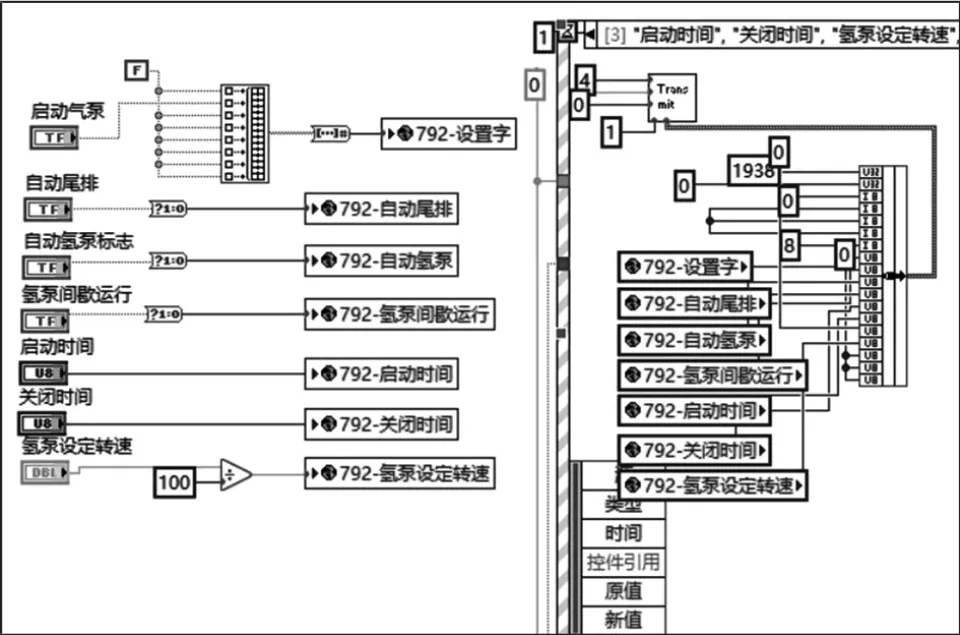

指令下发首先需将上位机中控制指令输入控件与局部变量连接并将各变量数据类型转换为无符号单字节整型;其次,按照CAN 通信中帧的数据结构,完成CAN 数据帧的报文帧ID、发送帧类型、数据长度、报文数据等内容的捆绑;最后,当控制指令数据变化后,控制程序自动调用相应的事件结构程序,将控制指令数据发送到CAN 总线,燃料电池控制器接收到指令后,控制相应执行机构完成操作。指令下发程序如图7 所示。

图7 指令下发程序Fig.7 Instruction sender

3 上位机监控界面设计

为能够直观显示燃料电池状态,上位机控制系统主要分为5 个区域:重要系统参数显示区、报警区、控制指令区、系统设置区及分系统显示区域。各分系统界面主要包括:主监控界面、电堆监控界面、辅助系统监控界面、状态监测界面、故障报警界面及参数设置界面。

重要参数显示区以仪表方式显示燃料电池输出电压、电流等重要参数,并搭配数字显示框,可显示参数具体数值;报警区可显示燃料电池三级报警指示灯,报警指示灯亮后可点击故障报警界面查看具体故障原因;控制指令区主要包含燃料电池主要控制命令按钮,如:电堆启动、停止命令、DC/DC 启动、复位命令、锂电启动命令等,可实现燃料电池的运行控制;系统设置区域主要实现尾排、气泵自动运行等控制命令设置;分系统显示区域通过左侧系统切换按钮,可直观显示燃料电池总体及各分系统具体运行状态数据。具体界面如图8 所示。

图8 燃料电池控制系统界面Fig.8 Fuel cell control system interface

4 程序调试

燃料电池上位机编写完成后,开展燃料电池控制系统通信调试。调试笔记本2 个USB 串口分别连接1台USBCAN 分析仪,2 台分析仪的CAN1 接口彼此连接,模拟上位机控制系统与燃料电池控制器之间的通信。线路连接后,使用ECANTools 与LabVIEW 软件各调用1 台USBCAN 分析仪,结合燃料电池通信协议,逐一验证通信是否正确,调试设备如图9 所示。

图9 燃料电池控制系统程序调试Fig.9 Fuel cell control system program debugging

调试修改后,按照燃料电池通信协议两者之间可正常通信,无发送错误、接收异常等现象,燃料电池上位机控制系统可实时下发控制指令,上位机控制系统响应时间<100 ms,信号传输延时<10 ms。

5 结语

本文针对燃料电池安全运行问题进行控制系统设计,通过LabVIEW 编写上位机控制系统对燃料电池的运行进行监测与控制。本文主要设计LabVIEW 上位机控制程序与燃料电池控制器之间的通信程序;设计上位机控制界面,通过对燃料电池状态参数功能梳理并分区显示,方便操作者可快速、直观了解燃料电池运行状态。仿真调试结果表明,燃料电池控制指令可准确无误发送到接收端,没有数据错发、漏发现象,信号传输延时<10 ms,可满足燃料电池控制需要。