己二酸结晶器出料工艺技术研究及应用

2024-03-06王磊

王磊

(唐山中浩化工有限公司,河北唐山 063000)

0 引言

己二酸在工业上可通过环己醇与过量的硝酸溶液在催化剂作用下反应生成,之后需要从反应浆液中结晶分离,在结晶器中,己二酸溶液在负压下连续地经溢流管流过每一隔室,温度逐室降低冷却,己二酸通过真空蒸发降温结晶析出。得到晶体后,需要对晶体浆料进行分离,并最终得到干燥的粉末状成品;在结晶器的结晶过程中,需要对结晶产品的粒度进行很好的控制,否则会影响离心机分离效果,进而直接影响产品中水分、酸含量以及铁含量等指标。结晶器出料工艺的优化直接关乎结晶器运行情况,且间接对后序液的增稠分离,最终影响己二酸产品质量指标。

本文主要阐述了一种节能提质型己二酸结晶器出料装置及出料工艺,包括结晶器和接收罐,结晶器和接收罐之间设置有具有一定坡度的不锈钢管线,不锈钢管线上依次设置有出料电磁阀、电磁流量计、导淋和手阀,出料电磁阀的下方设置有热水管线,热水管线的一端与不锈钢管线连通,另一端与公用热水主管连通,热水管线上设置有热水电磁阀。降低了检修费用与操作难度,消除了安全隐患,保证了装置的稳定运行;同时消除了离心泵叶轮对颗粒度的干扰,保证了后续的分离效果,有利于后序液固相的分离以及流化床的干燥,同时使得产品中的水分含量和硝酸含量显著降低。

1 现有结晶器出料工艺的弊端

己二酸在工业上可通过环己醇与过量的硝酸溶液反应生成,之后需要从反应浆液中结晶分离,通过结晶器得到晶体后,需要对晶体浆料进行分离,并最终得到干燥的粉末状成品。

在结晶器的结晶过程中,需要对结晶产品的粒度进行很好的控制,否则会影响到产品中水分、酸含量以及铁含量等指标。

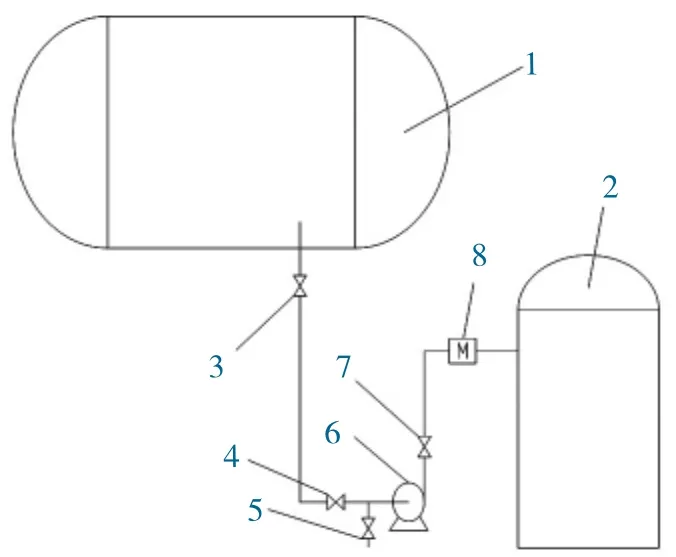

现有技术的己二酸结晶器如图1 所示。

图1 现有己二酸结晶器出料装置结构示意Fig.1 Schematic diagram of the existing adipic acid crystallizer discharge

结晶器的出料口连接有竖直的不锈钢管线,不锈钢管线上依次设置有出料阀3、泵入口手阀4、导淋5、离心泵6、泵出口手阀7、电磁流量计8,不锈钢管线的末端焊接在接收罐2 侧壁的上部,浆料从最后一个隔室使用离心泵排出,但在负压条件下操作泵时需要多次灌泵、排气才能顺利引液,操作复杂,出料效率低。离心泵的操作环境是在负压下操作,若“引液”不成功时,离心泵有暂时空转现象,泵机封损坏频繁,更换周期短,并且会发生漏酸这种环保事故。

2 结晶器出料生产工艺优化

2.1 节能提质型结晶器出料工艺流程

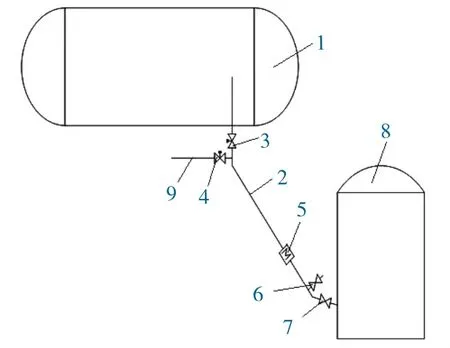

节能提质型己二酸结晶器出料工艺流程如图2所示。

图2 节能提质型己二酸结晶器出料装置结构示意Fig.2 Schematic diagram of energy-saving and quality-improving discharge device of adipic acid crystallizer

包括结晶器1 和接收罐8,所述结晶器1 和所述接收罐8 之间设置有具有一定坡度的不锈钢管线2,所述不锈钢管线2 上依次安装有出料电磁阀3、电磁流量计5、导淋6 和手阀7,所述出料电磁阀3 的下方焊接有热水管线9,所述热水管线9 的一端与所述不锈钢管线2 连通,所述热水管线9 的另一端与公用热水主管连通,所述热水管线9 上安装有热水电磁阀4;本发明通过一段具有一定坡度的不锈钢密闭管线,直接由结晶器1 的最后一个隔室引出,按照最短距离、大坡度的特点直接接入接收罐8 近底处,构思巧妙,设计新颖;不锈钢管线2优选采用大坡度布置,一是为达到优良的排气效果,二是增加物料的流动动力;在生产系统投用前,先建立接收罐8 自身液体循环,保证该接收罐8 有一定的液位,,接收罐8 此时的作用既是储罐,也是结晶器出料管线的液封罐。

不锈钢管线的上端与所述结晶器最后一个隔室的出料口连通,所述不锈钢管线的下端设置在所述接收罐侧壁上且接近罐底的位置。其中不锈钢管线包括上竖直段、中间倾斜段和下倾斜段三部分,出料电磁阀位于所述上竖直段上,且处于结晶器与所述热水管线连接点之间,中间倾斜段设置有用于测量物料流量的电磁流量计,手阀安装在不锈钢管线下倾斜段上,手阀的前端设置有用于冲洗管线疏通堵塞的导淋,且导淋位于所述中间倾斜段的底部。同时电磁流量计应安装在易于观察的高度。

通过DCS 系统设置液位联锁,所述接收罐8 的内部设置液位检测设备,当检测设备检测到所述接收罐8 的液位达到特定值时,发送信号到DCS 系统,DCS 系统发出信号自动关闭所述出料电磁阀3,停止出料,防止所述接收罐8 的液位过高出现冒罐现象。

最后,结晶器、不锈钢管线、出料电磁阀、热水电磁阀、电磁流量计、导淋、手阀、热水管线和接收罐的所有连接管线的焊缝、法兰处均密封得良好。

2.2 节能提质型结晶器出料装置主要特征

(1) 所述不锈钢管线2 上端与所述结晶器1最后一个隔室出料口连通,所述不锈钢管线2 的下端设置在所述接收罐8 侧壁上且接近罐底的位置。

(2) 所述不锈钢管线2 包括上竖直段、中间倾斜段和下倾斜段三部分,所述出料电磁阀3 位于所述上竖直段上,且处于所述结晶器1 与所述热水管线9 连接点之间,所述中间倾斜段设置有用于测量物料流量的电磁流量计5,所述手阀7 安装在所述下倾斜段上,所述手阀7 的前端设置有用于冲洗管线疏通堵塞的所述导淋6,所述导淋6 位于所述中间倾斜段的底部。

(3) 所述电磁流量计5 安装在易于观察的高度,且所述手阀7 采用通径球阀。

(4) 所述出料电磁阀3 和所述接收罐8 的液位设置联锁,当所述接收罐8 的液位达到特定值时自动关闭所述出料电磁阀3。

(5) 所述结晶器1、所述不锈钢管线2、所述出料电磁阀3、所述热水电磁阀4、所述电磁流量计5、所述导淋6、所述手阀7、所述热水管线9和所述接收罐8 的所有连接管线的焊缝、法兰处均密封良好。

2.3 节能提质型结晶器出料装置操作方法

一种节能提质型己二酸结晶器出料工艺如图2所示,该出料工艺采用如上所述的节能提质型己二酸结晶器出料装置实现己二酸结晶器出料,具体的工艺步骤如下。

第1 步:在生产系统投用前,先建立所述接收罐8 自身液体循环,关闭所述手阀7,向所述接收罐8 中加入水,保证所述接收罐8 的液位为50%,所述接收罐8 的液位高于其底部进料接口。

第2 步:所述结晶器1 在投用负压前,检查确认所述导淋6 和置换预热用的所述热水电磁阀4 关闭,所述出料电磁阀3 和所述手阀7 打开,各法兰、焊缝处无泄漏。

第3 步:所述结晶器1 进行负压操作,当所述结晶器1 最后一室的压力达到3 mmHgA,且所述结晶器1 最后一室液位超过溢流管高度时,打开置换预热用的所热水电磁阀4,使所述不锈钢管线2内充满液体。

第4 步:关闭所述热水电磁阀4,打开所述出料电磁阀3,此时结晶器系统正常运转,适当向所述结晶器1 最后一室补空气或短时间(最长30s)打开内冲洗水,以使最后一室真空度达到3 mmHgA,己二酸结晶器顺利出料。

第5 步:结晶器系统停用时,先对所述结晶器1 进行恢复常压操作,之后关闭所述出料电磁阀3,打开所述热水电磁阀4,对所述不锈钢管线2 内物料进行置换清洗。

第6 步:置换10min 后,关闭所述热水电磁阀4,打开所述导淋6 进行排气,最终将所述不锈钢管线2 内残液排空,并将其置于放空状态。

具体来说,所述第3 步中,在负压操作的所述结晶器1 中,所述结晶器1 最后一室的真空度小于所述结晶器1 出料位差的压强,即液体压强大于所述结晶器1 最后一室压强。

2.4 节能提质型结晶器出料工艺装置的优点

(1) 将结晶器原出料管线至泵入口管线改为大坡度直接引至接收罐处,通过焊接的连接方式与接收罐侧壁靠近底部处相连,在靠近结晶器出料管线最短距离处安装出料电磁阀,起到控制出料流量与在紧急时快速切断的作用。

(2) 出料电磁阀连接通过电磁阀控制热水的配热水管线,在管线中间直管段易于观察高度处安装电磁流量计,通过流量指示来监控和调整结晶器的进出平衡,在距接收罐连接最短距离处安装手阀,出料手阀前设置外接软管的导淋。

(3) 利用虹吸原理达到流体输送目的,节约能源。与现有的结晶器出料装置相比较,减少了4台离心泵,降低了检修费用与操作难度,由于在原技术条件下离心泵是在负压下操作,若引液不成功时,离心泵有暂时空转现象,泵机封损坏频繁,更换周期短,并且会发生漏酸这种环保事故,消除了这种隐患,保证了装置的稳定运行。

本方案实施后显著提升了产品的质量指标,己二酸结晶器出料的首次分离是利用重力沉降分离原理,对晶体颗粒的粒度要求大致在5 至50μm,消除了离心泵叶轮对颗粒度的干扰,保证了后续的分离效果,有利于后序液固相的分离以及流化床的干燥,实施后对结晶器的液位控制变得更加平稳,保证了产品质量稳定。

3 结语

节能提质型结晶器出料工艺装置利用虹吸原理达到流体输送目的,有效利用结晶器与受料罐的位差超过绝对真空降液高度差,优化原有的设计,取消出料泵,节约能源,同时避免了泵的叶轮对结晶颗粒的机械磨损,有利于后续的分离,并提高产品质量。