矿用顶板无源光纤智能远程监测系统应用研究

2024-03-06范军平张靖卢迪仇晋忠倪怀华吴鹏亮安哲

范军平,张靖,卢迪,仇晋忠,倪怀华,吴鹏亮,安哲

(华阳新材料科技集团有限公司,山西阳泉 045000)

0 引言

随着煤矿开采逐步向深度拓展,矿压、冲击地压、瓦斯突出等灾害愈加严重;随着煤矿机械化、自动化程度的逐步提升,由于机电设备运行故障引发的发火等安全隐患及次生灾害增加的趋势也十分明显[1],因此对重大灾害的监测及预警尤为重要。目前煤矿重大灾害监测预警技术水平与安全生产要求之间还存在着较大差距,主要表现在检测技术落后,传感器可靠性差、维护工作量大、监控系统在信号采集及传输线路中受电磁场干扰严重,而且由于现在的传感器都需要供电,在诸如煤矿采空区等危险源或密闭区域难以布设,造成煤矿安全监控盲区,而光纤传感器具有不带电且体积小、重量轻、检测分辨率高、灵敏度高、抗干扰能力强等优势,明显优于传统传感器。煤矿各部门所使用的仪器种类繁多、相互独立,各种灾害监测子系统之间的数据没有充分融合,导致实现煤矿灾害隐患监控预警所需要的信息量不足,对矿山重大灾害隐患的预警能力差[2]。且国内装备存在着通用性差、兼容性差、智能程度低等问题[3]。因此有必要研究高可靠性的安全监控及应急信息系统。

我国煤矿科技工作者对光纤监测煤矿矿压方面进行了大量研究工作,兰建功提出了一种基于光纤光栅传感器,采用信号波分-空分混合复用技术的巷道矿压监测方法来提升传感网络传输效率与抗风险能力[4];李虎威基于光纤光栅传感原理设计了顶板离层监测系统,在华晋焦煤沙曲矿14301 轨道巷的应用表明,与传统的测量方法相比,该系统不仅安全性提高、数据更加精确,且更适应于井下恶劣环境[5];李丽君提出并实现了一种适用于煤/岩层埋入和液压支架等压力测量的光纤光栅矿压传感器,可以用于替代其他各电子类压力传感器对煤矿压力进行精确测量[6];侯公羽在试验室建立4200 mm×250 mm×1600 mm(长×宽×高) 的采场覆岩模型,通过预埋于模型内部的4 条水平传感光纤和5 条垂直传感光纤,对模型开挖过程中的覆岩变形特征进行测试,试验结果表明分布式光纤测试技术在现场监测煤矿上覆岩层“两带”变形提供了理论依据与试验保障[7]。

随着光学、光子学、材料学、微纳米及半导体等理论与技术的飞速发展,光纤传感器作为新型传感器技术的典型代表,近年来在我国得到了迅速的发展[8]。光纤传感器已经能够对应力、压力、位移、振动等物理量进行测定,同时利用激光光谱分析原理,监测发展空间相当广阔[9]。国外目前已有光纤光栅在工程上的商业应用,但是仍存在着只针对某一监控对象、缺乏统一标准、上层软件对下层软件的依赖性较大、难以通过简单的操作实现多方面监控等问题。矿用光纤大量程可视化离层传感器的研发,突破了传感器本身不带电,且能满足煤矿监测现场就地显示的标准要求,目前光纤离层传感器主流供应商的研发能力最大量程为200 mm。

本文研发的矿用顶板无源光纤智能远程监测系统利用光学传感技术实现对顶板离层、锚杆应力、围岩应力的实时监测,实现在煤矿井下断电情况下的应急通信及信息采集。在华阳新景矿3109 辅助进风巷展开试验应用。对顶板离层、锚杆应力、煤体内部应力进行实时监测,得到并分析了监测结果,揭示了巷道的顶板离层及矿压显现规律。

1 概况

华阳新景矿3109 辅助进风掘进工作面地表位于西沟河以东,东西畛及屹驼村西南,赵北沟以西,高岭村东北,两巷北中部地表为担山梁,南部地表为麻黄山,属山坡山梁沟谷地段。顶板为硬度较高岩石,两帮为煤,设计长度1574 m,坡度2°~10°,平均7°。预计服务年限4 a。华阳新景矿3109 工作面回风巷平面布置如图1 所示。

图1 华阳新景矿3109 工作面回风巷平面布置Fig.1 Plane layout of return airway in 3109 working face of Huayang Xinjing Mine

2 矿用顶板无源光纤智能远程监测系统

系统内的顶板离层传感器、锚杆(索) 应力传感器、钻孔应力传感器等都是基于光纤光栅测量原理(FBG)[11]。

外线干涉条纹照射一段10 mm 长的裸光纤,在纤芯产生折射率周期调制,在布拉格波长上,在光波导内传播的前向导模会耦合到后向反射模式,形成布拉格反射。对于特定的空间折射率调制周期(Λ) 和纤芯折射率(n),布拉格波长为:

由式(1) 可以看出,n 与Λ 的改变均会引起反射光波长的改变。因此,通过一定的封装设计,使能外界移动、应力和压力的变化导致n与Λ发生改变,即可使FBG 达到对其敏感的目的。

FBG 中心波长与压力变化的关系为

式中:ΔλB为压力变化引起的反射光中心波长的改变;ΔP 为压力的变化量;ξ 为光纤的热光系数。在1550 nm 波段,FBG 对压力的敏感系数为10 pm/Pa。

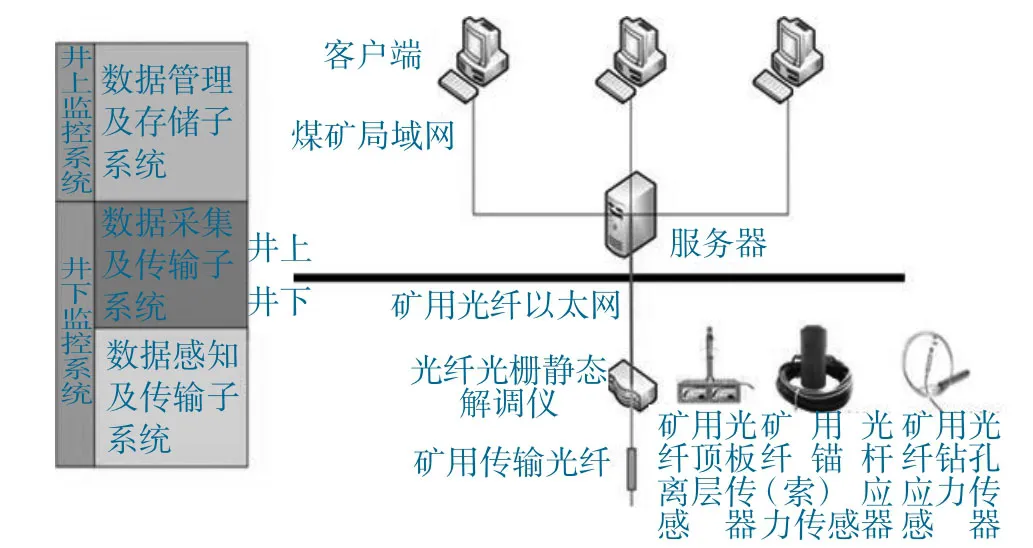

为了能够实现对物理量的准确分布式测量,需要采用复用技术将光纤光栅传感器形成传感网络。系统由地面服务器、井下解调主机、通讯光缆、矿用无源光纤顶板离层传感器、矿用无源光纤锚杆(索) 应力传感器、矿用无源光纤钻孔应力传感器、智能化系统平台软件等组成,如图2 所示。

图2 系统框架Fig.2 System framework

当井下矿压数据发生变化时,传感器通过矿用传输光纤将信号传输到解调仪,经处理后传输到地面服务器,最终由电脑端智能化系统平台软件显示井下数据,且有预警功能。

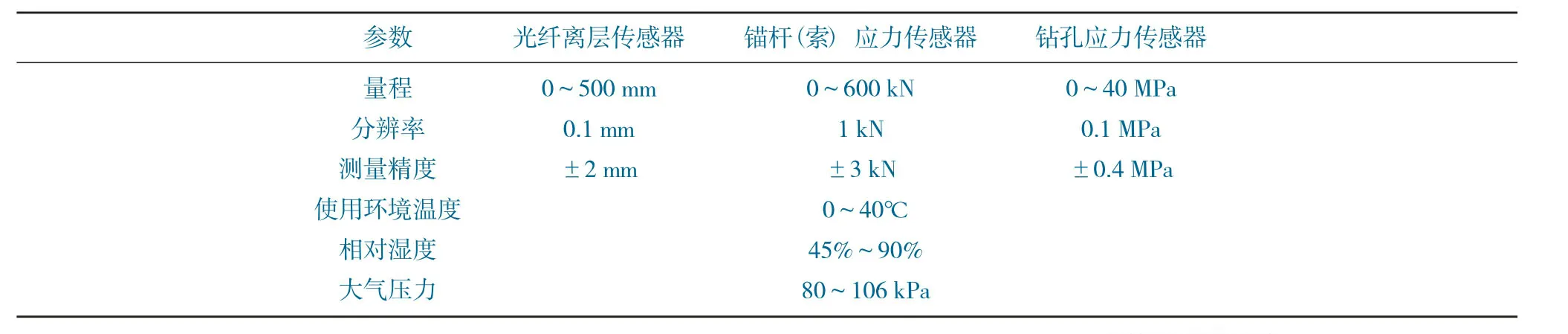

光纤光栅解调仪响应时间<30 s,传输距离20 km,支持通道数32 个,传感器技术参数详见表1。

表1 光纤传感器技术指标参数Table 1 Technical parameters of optical fiber sensor

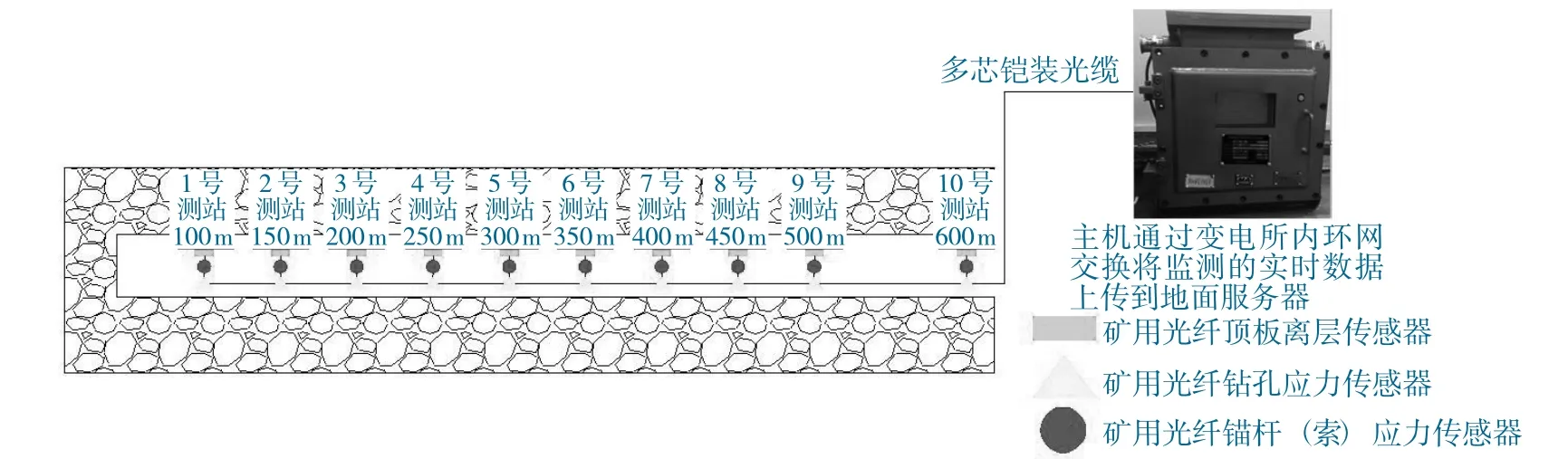

3 监测方案

新景矿实施监测区域为3109 辅助进风巷600 m 的距离,主要监测工作面围岩应力、锚杆应力以及巷道顶板离层情况。在距离主机2350 m,距离回采面100 m 左右位置开始安装第一组(1 号传感器) 传感器,此后大约距离50 m 左右安装1 组,方向是主巷道方向,设备安装如图3 所示。

图3 华阳新景矿3109 辅助进风巷井下设备安装示意Fig.3 Installation of underground equipment in 3109 auxiliary air intake roadway of Huayang Xinjing Mine

4 应用情况及监测结果分析

通过矿用顶板无源光纤智能远程监测系统实时监测得到的围岩应力、锚杆应力以及顶板离层曲线分别如图4 ~图6 所示。

图4 围岩应力变形曲线Fig.4 Stress deformation curve of surrounding rock

由图4 可知,在工作面推进过程中,随着采动位置离测点越来越近,各个测点在距离采动位置100 m 时围岩应力呈现出了逐渐增大的趋势,这可能是由于前方采空区越来越近,巷道围岩受到了来自顶板和底板的应力影响。大部分测点围岩应力增长速度基本恒定,围岩应力与距工作面距离成反比。开采到距离4 测点60 m 左右及临近4 测点时,4 测点处围岩应力出现了跳跃式增长,可能是由于此时工作面推进速度过快导致应力无法充分释放或者此处采用的支护措施不当使围岩应力得不到有效的缓解。应力曲线中出现的最大应力值为23.3 MPa,出现在工作面推进到4 测点所在位置时,且围岩应力分布不太均匀,存在应力集中的情况,需要采取相应的支护措施或控制开采速度来减轻围岩的应力集中,保障围岩的稳定性。

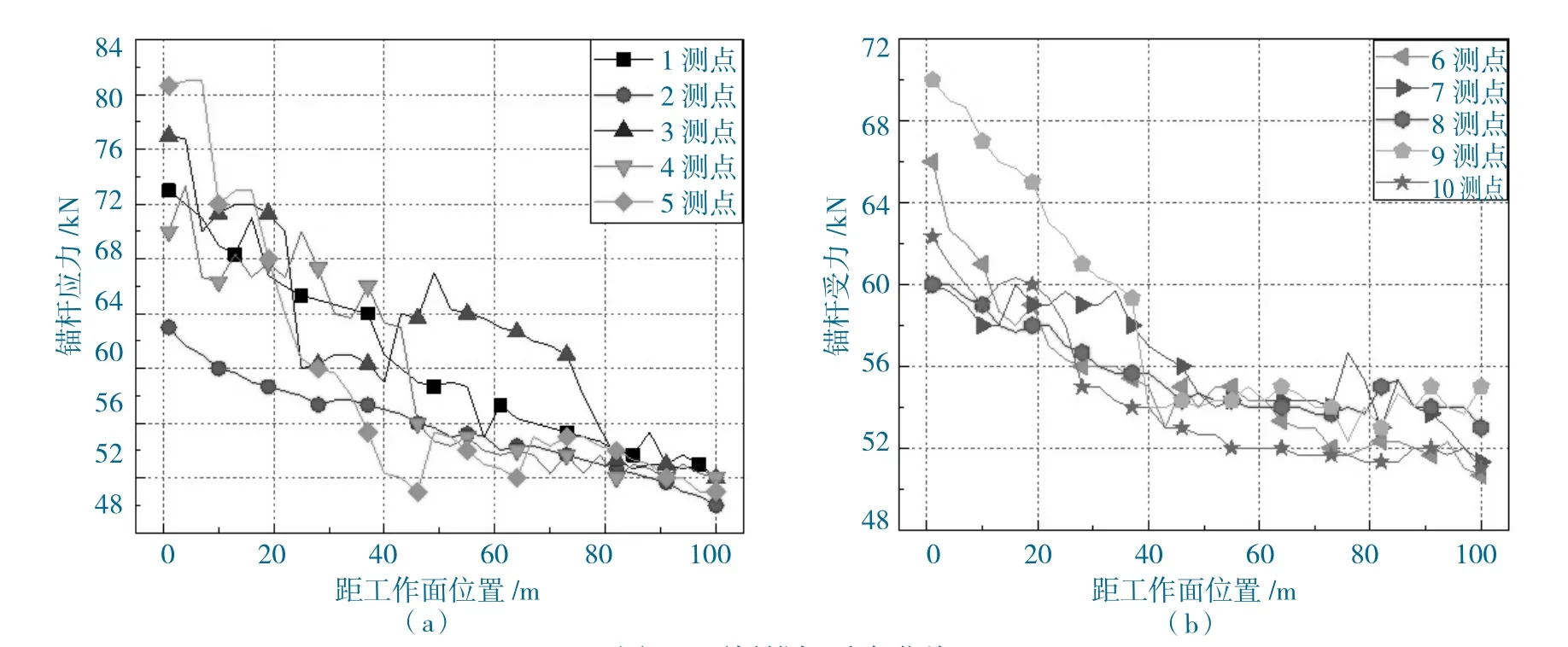

由图5 可知,在采动位置距各测点100~50 m范围内,顶板锚杆所受的拉力较小,受力曲线呈现出平稳或缓慢增长的状态。这是由于工作面还未推进到顶板受到应力较大的区域。随后工作面推进过程中,顶板锚杆所受的拉力上升速度明显增大,呈现出快速上升的趋势。这是由于随着工作面的推进,顶板受到的应力逐渐增大,需要锚杆来支撑和稳定顶板。当工作面推进到临近测点时,到达高应力区,顶板锚杆所受的拉力达到峰值,受力曲线出现明显的拐点。这是由于高应力区顶板受到的应力最大,需要更多的锚杆支撑和稳定顶板。

图5 顶板锚杆受力曲线Fig.5 Stress curve of roof bolt

在工作面推进到距3 测点49~40 m 时,杆受力出现了突然减小的情况,可能是由于此时工作面后方采空区上覆岩层发生破断,导致测点处顶板受力突然减小。

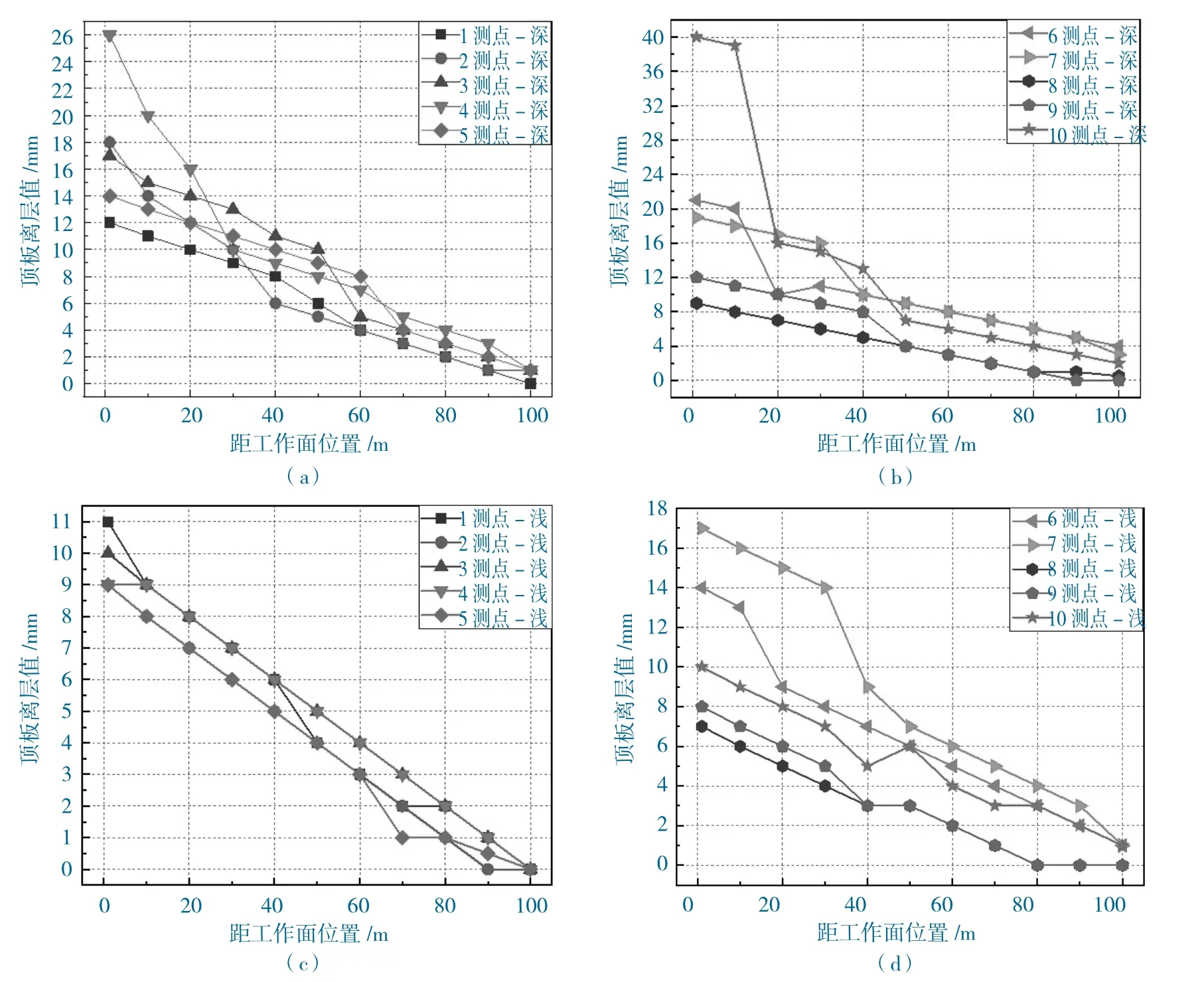

在工作面推进到距5 测点7 m 时,达到所有锚杆最大受力81 kN,小于锚杆最大承载能力,锚杆工作状态良好且处于安全状态。结合图6 顶板离层监测分析曲线可知,顶板离层深基点最大值仅40 mm,说明锚杆可以成功抑制顶板离层。

图6 顶板离层曲线Fig.6 Roof separation curve

由图6 可知,随着测点距工作面采动位置距离越来越近,从100 m 开始,测点处顶板离层深部基点和浅部基点的离层值逐渐增大,离层曲线呈现出逐渐上升的趋势。所以采动过程中应至少提前100 m 做好顶板支护,以确保顶板的稳定。

由图6 中(a)、(b) 可知,随着工作面推进,采空区逐渐增加,从1 测点至10 测点的曲线总体呈现逐步向上移动的趋势,离层值逐渐增大,且距离测点越近时越明显,例如工作面推进至10 测点位置时,深部基点离层值达到图中最大值40 mm,明显大于其他测点,采动过程中应逐步加强对顶板的控制。部分测点如5、9 测点深部基点离层值出现小于其前方测点的情况,结合图5 中的锚杆受力情况可知,距离这些测点位置较近时锚杆受力明显大于其他测点,说明由于这些测点位置的锚杆支护效果明显,有效抑制了顶板离层导致顶板离层值偏小。

华阳新景矿3109 辅助进风巷沿工作面推进方向上顶板离层变化量不大,离层值也较小,远远小于预警值,说明工作面推进时,巷道顶板处于稳定状态,没有发生明显破坏,无垮塌风险。

5 结语

本文研究了光纤光栅智能感知、传感特性,设计开发矿用顶板无源光纤智能远程监测系统,达到了传感器本身不带电且能满足煤矿监测现场就地显示的标准要求,实现了监测数据可视化,为矿压数据分析预测提供了有效的数据支撑。对监测系统现场应用得到的井下矿压实时监测数据进行分析,得出了巷道的顶板离层及矿压显现规律,达到了预期监测效果,验证了矿用顶板无源光纤智能监测系统的可靠性和有效性,为煤矿的智能远程监测提供了技术借鉴。