选煤厂配煤控制系统软硬件系统设计研究

2024-03-06陈晓勇

陈晓勇

(霍州煤电集团有限责任公司供电分公司,山西霍州 031400)

1 概况

配煤技术作为清洁煤技术和煤炭焦化工艺的重要组成内容,在实施过程中需要精准测量混煤参数,一般是通过人工计算等方式进行混煤半自动配比,再根据配比通过配煤系统实施混煤配制。但是这类配煤系统存在配煤精准性不足、生产过程自动化程度低、工人操作能力依赖高、无法实现配煤和装车检测、传感器采集数据未参与自动控制等问题,制约着选煤厂配煤生产成本和生产效率。因此,本文以李雅庄选煤厂为研究对象,针对该选煤厂原配煤控制系统存在的问题,设计了一种配煤系统软硬件系统设计方案,为现有配煤控制系统优化调整提供支持。

2 选煤厂配煤控制系统硬件规划设计

李雅庄选煤厂配煤控制系统主要包括S7-300 PLC、上位机、仓位仪、瓦斯检测仪、鼓风机、分料翻板、振动给煤机、带式输送机、电子皮带秤、轨道衡、平煤器、调车绞车、漏煤斗、搅拌器等硬件设备,配煤控制系统至今已应用多年,在应用中表现出诸多问题。为满足选煤厂配煤控制自动化发展要求,结合李雅庄选煤厂实际情况,新设计的系统额外设置多种外围设备和控制设备,具体设备型号见表1 和表2。

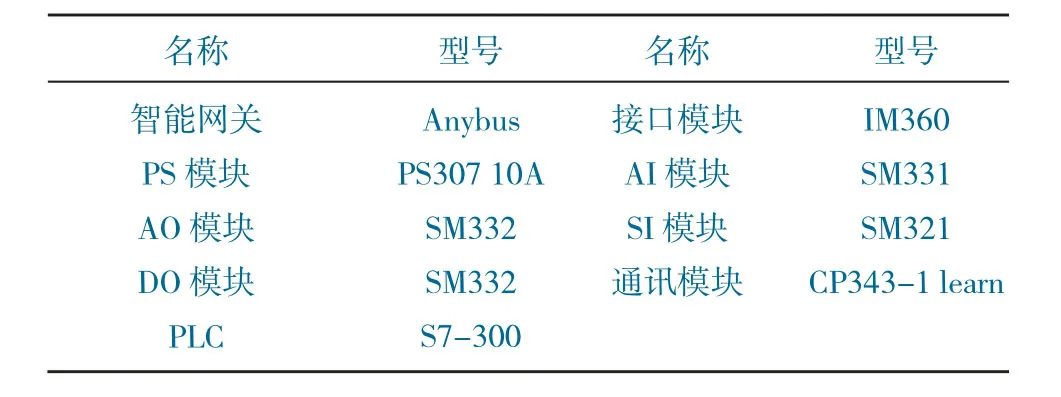

表1 系统新增外围设备Table 1 New peripheral equipment added to the system

表2 系统新增控制设备Table 2 New control equipment added to the system

基于原系统设备与新增系统设备,对新系统进行硬件总线布置设计,重新布置后的系统硬件总线如图1 所示。

图1 系统硬件总线布置Fig.1 System hardware bus layout

系统控制设备与硬件总线均布设于配电室的电器柜中,涉及控制设备包括变频器、PLC 控制系统、电机保护器等。变频器两端分别连接称重给煤机的电机三相进线和PLC 的AO 输出端;电机保护器两端则分别连接称重给煤机电机进线端和智能网关,由智能网关实现通信协议转换;在原有PLC控制系统的基本上,再新增一套PLC 控制系统作为新增软硬件系统。硬件总线则作为系统中各子系统之间的数据传输通道。

新增PLC 控制系统与原PLC 控制系统之间通过交换机达成数据交互。在新系统投运后,原PLC控制系统将轨道衡、仓位仪、瓦斯检测仪等设备采集的数据信息传输至新PLC 控制系统;数据信号经由交换机传输后,通过光纤收发器将数据信号转换为光信号,由光纤传输至上位机,经过上位机的分析和处理后,利用光纤收发器将处理后的光信号转换成电信号接入环网[1];电机保护器输出的故障电流根据Device 通信协议传输至智能网关,由智能网关转换至Profibus-DP 协议数据后,再传输至新PLC 控制系统;变频器形成的控制信号经由控制器输出至鼓风机、皮带机等执行设备,相关执行设备在接收控制信号后,通过“DI 模块+继电器”的控制方式实现设备的启停控制。

3 选煤厂配煤控制系统配煤环节程序设计

3.1 配煤主程序

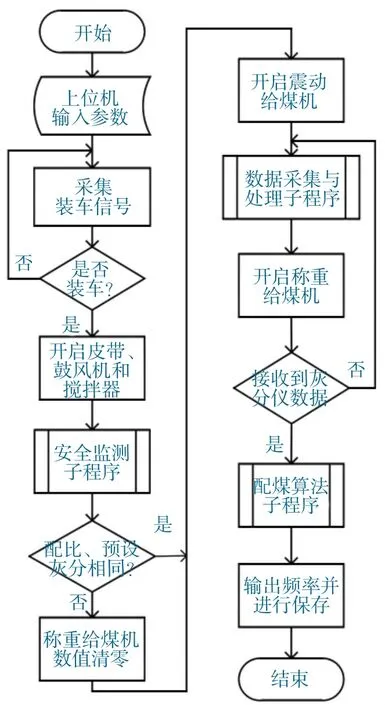

此次设计的选煤厂配煤控制系统软硬件系统中配煤环节主程序运行流程如图2 所示。

图2 配煤环节主程序运行流程Fig.2 Main program operation flow of coal blending link

系统运行过程中,操作人员先通过设置在值班室的上位机输入混煤配比单、预设配煤灰分、配煤掺配煤种、预设煤流量、给煤机预设出煤量等诸多参数,然后启动给煤机和皮带机,系统根据预设参数自动控制各给煤机输出量。

煤流经过给煤机输送后落至煤仓下方皮带输送机,输送机皮带上布置有称重传感器,可实时采集各煤仓出煤流量,此流量数据在系统中作为调节总出煤量和当前煤种掺配比例的主要参考数据。从各煤仓输送出的煤流通过转运皮带机汇流后形成混合煤,由转运皮带机中部设置的搅拌器进行充分混匀后,利用灰分测量仪检测混匀后产品煤的灰分,采集的灰分数值反馈至新PLC 控制系统。由PLC 控制系统根据反馈灰分数据对当前配比进行动态化调节,保障产品煤质量。

3.2 安全监测程序

此次设计的选煤厂配煤控制系统软硬件系统中配煤环节安全监测程序运行流程如图3 所示。

图3 配煤环节安全监测程序运行流程Fig.3 Operation process of safety monitoring program in coal blending link

安全监测程序主要涉及仓位仪、瓦斯传感器等传感器和皮带限制设备和电机保护器等执行设备,其中电机保护器主要用于称重给煤机电机的运行保护。具体应用过程中系统程序会实时监测称重给煤机是否存在接地电流超限情况,在发现出现超限问题后自动停止配煤系统,并发出紧急报警;仓位仪设置在煤仓顶部中心位置,在实际应用中可以向煤仓发射红外线,红外线经过煤层折射后返回至仓位仪,仓位仪根据折射后接收的红外线测定煤仓中煤位变化,原配煤控制系统的煤仓高度阈值设定为25 m,新系统的煤仓高度则增加至30 m;瓦斯传感器设置于煤仓底部,用于实时采集煤层中瓦斯浓度变化,在给煤机未启动情况下,煤仓内部瓦斯浓度相对较低,在给煤机开启后,由于扰动影响,煤仓内粉尘浓度上升,使整体瓦斯含量上升,基于此特点,将新系统煤仓静态时瓦斯浓度阈值设置为0.5%,动态时则需根据实际情况进行动态化调整。

3.3 其他程序

除了主程序和安全监测程序以外,配煤环节程序还包括数据滤波子程序、延时处理子程序等。数据滤波子程序采用卡尔曼滤波方法,此方法滤波效果较为明显,可有效降低输入数据的噪声问题;延时处理子程序则综合考虑煤流经由给煤机下落至皮带秤、煤仓与煤仓之间、煤仓与灰分仪之间存在的延时运行问题,综合控制因延时而造成的数据误差。

4 选煤厂配煤控制系统装车环节程序设计

4.1 主程序

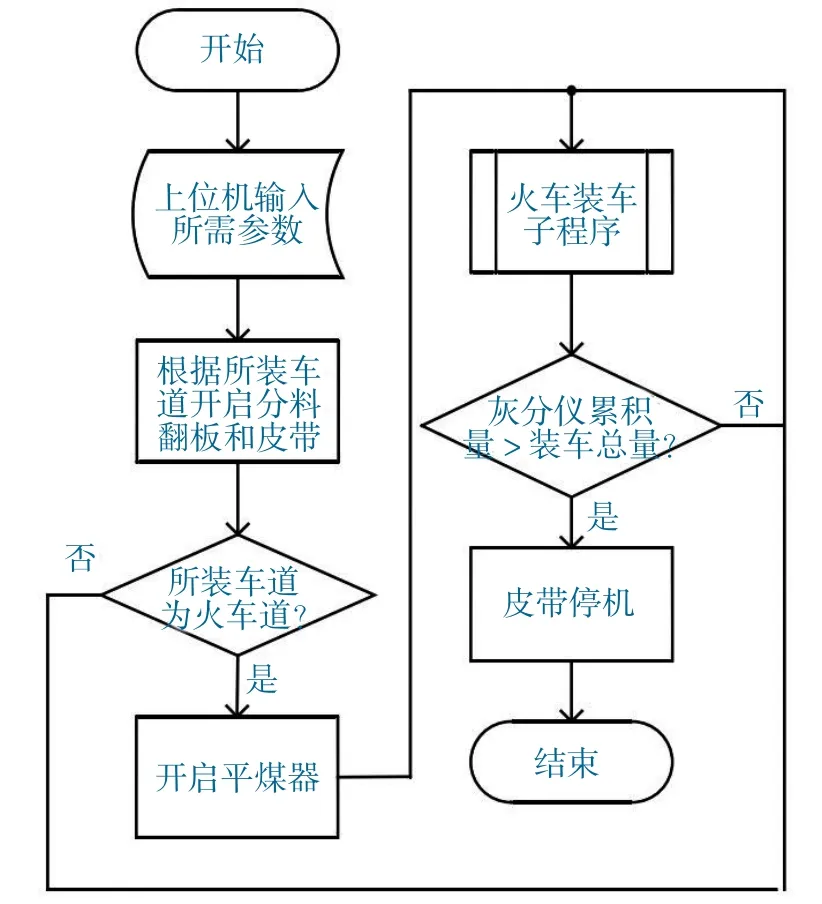

根据李雅庄选煤厂车辆运输的实际情况,此次设计的新系统配煤过程与装车过程同步进行。装车环节主程序涉及参数数据包括装车车号、装车煤种、装车车道、装车数量、装车重量、车厢载重等。相关参数均会通过传感器设备进行数据采集后传输至上位机中,新PLC 控制系统根据采集数据控制分料板动作,将分料板调整至预定位置后,启动带式输送机进行装车操作。

此过程中,灰分仪自动检测产品煤经过分料板时的灰分参数,将采集数据反馈至新PLC 系统和上位机。另外,产品煤在装车时也会采集煤流量数据,在装车煤流量达到预定值后,系统自动停止配煤操作,实施煤仓切换的同时,通知车辆和相关人员执行装车检查和移车操作,直至完成整改装车过程。选煤厂配煤控制系统装车环节主程序流程如图4 所示。

图4 装车环节主程序运行流程Fig.4 The main program running process of loading link

5 工程应用

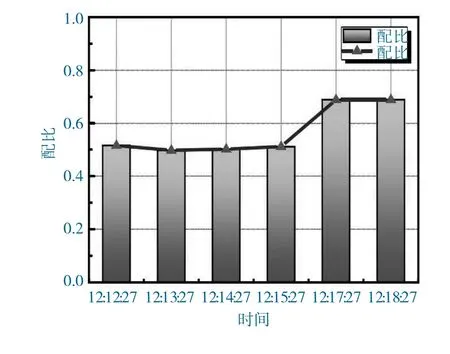

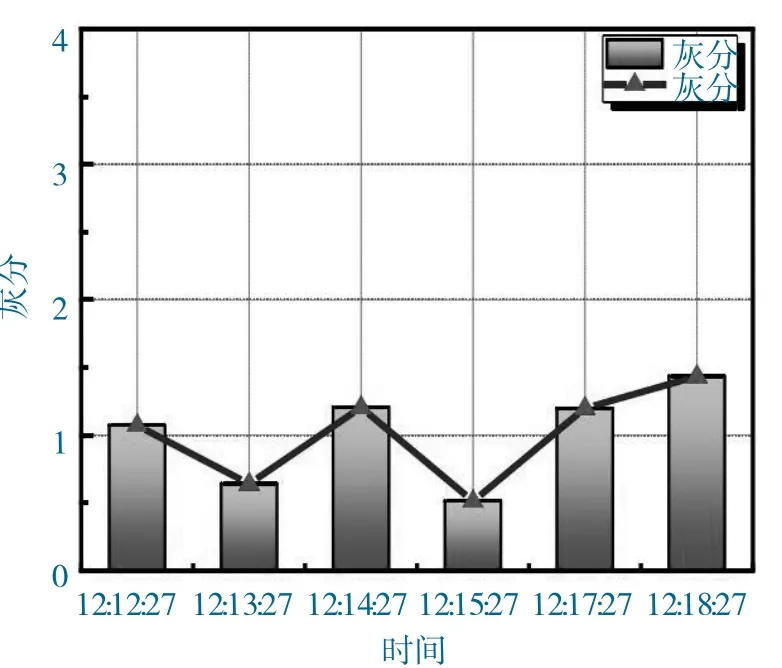

将设计的新系统在李雅庄选煤厂中进行实践,在经过近3 个月的应用后,确认改造后的新系统基本可满足选煤厂配煤、装车等需求。为更为直观地对比新系统的改进效果,对比分析改造前和改造后配煤控制系统的配比和灰分变化,具体情况如图5和图6 所示。

图5 原配煤控制系统的配煤曲线Fig.5 Coal blending curve of original coal blending control system

图6 新配煤控制系统的配煤曲线Fig.6 Coal blending curve of new coal blending control system

如图5 所示,在配比方面,原配煤控制系统仅能够在集中固定比例中进行调整,无法实现精细化、动态化配比控制,并且系统每次调整均会导致给煤机配比出现较大变化。在灰分方面,当实际配比与配比单较为类似时,产品煤的实际灰分比例仅有22%,远低于预设值的25%。

如图6 所示,在配比方面,新配煤控制系统不仅可实现配比的动态化自动控制,还将配比波动控制在2%以内;在灰分方面,当实际配比与配比单较为近似时,产品煤的实际灰分比例为24.5%,此灰分更接近于预设灰分,并且还预留一定的余量,避免灰分波动造成的灰分超限情况。总体来说,新系统配比控制、灰分控制效果更优秀。

6 结语

综上所述,在李雅庄选煤厂原有配煤控制系统的基础上,设计了一种选煤厂配煤控制系统软硬件系统设计方案。根据工程实践应用结果可知,相较于李雅庄选煤厂原配煤控制系统,新配煤控制系统在配比控制、灰分控制等方面均表现出更强的应用优势,设计的新配煤系统应用效果良好。