质子交换膜燃料电池服役环境对TA1腐蚀行为的影响

2024-03-06贾林瀚杨代军明平文闵峻英

贾林瀚,杨代军,明平文,闵峻英,冷 宇

(1.同济大学汽车学院,2.机械与能源工程学院,上海 201804;3.常州大学联合化学反应工程研究所常州大学分所,常州 213164)

氢能作为一种来源广泛、终端零排的二次能源,是未来的理想能源之一[1].质子交换膜燃料电池(PEMFC)的技术进步是氢能应用与推广的重要一环.PEMFC具有高效率、零排放、运行安静及工作温度低等优点[2,3],然而,制造成本较高、功率密度较低和寿命较短等问题阻碍了其大规模应用.作为PEMFC的关键部件之一,双极板的主要功能是为PEMFC电堆提供刚性支撑、输送并隔离反应气体、排出反应产生的水和热量以及收集并传导电流等.双极板在整个电堆的成本、质量和体积中的占比分别超过20%,50%和60%[4,5],对PEMFC 的成本、寿命和性能有极大影响.金属材料拥有良好的机械强度、较高的电导率和热导率,并且容易加工成超薄板(<1 mm),近年来,不锈钢、铝和钛等金属材料已成为研究热点.

在PEMFC 的实际工作中,其服役环境较为苛刻[6]:pH 值约为3~5 且含有F-等阴离子;温度一般处于70~80 ℃;阳极和阴极分别通入一定压力的氢气和空(氧)气;电压大小随工况条件变化[7].在上述发电环境下,金属材料容易发生腐蚀,溶解出的金属离子会导致膜电极(MEA)降解,而MEA降解产生的F-又会加剧金属的腐蚀[8,9].如Leng等[10]研究了测试条件对SS316L腐蚀行为的影响,发现在pH较低和电位较高的情况下其腐蚀电流密度(Icorr)显著增大、耐蚀性和稳定性较差.在自然状态下,钛金属表面会生成一层稳定的氧化膜,耐蚀性能较好,钛离子也不会像Al3+,Fe3+,Fe2+等严重污染MEA[11],并且钛金属的抗拉强度高、密度低,在PEMFC中具有应用前景.但钛金属表面的氧化膜具有半导体性质,使得双极板与气体扩散层(GDL)之间的界面接触电阻(ICR)值变大,导致PEMFC 输出功率和寿命下降.

在钛金属表面涂覆一层耐蚀导电涂层可以一定程度提高其耐蚀性能和导电性能,但高致密性且有一定厚度的涂层制备困难、成本昂贵.钛金属腐蚀行为规律的探究完善,对于探索较低致密性且较薄涂层、无涂层金属双极板和低成本高性能燃料电池的开发制备具有重要意义.在以往的钛极板耐蚀性研究中,大多使用70 ℃或80 ℃下含有0.05 mol/L 或0.5 mol/L H2SO4和2 mg/L HF 的加速腐蚀环境,如Zhang等[12]选择在70 ℃下含有0.05 mol/L H2SO4和2 mg/L NaF的腐蚀溶液中进行腐蚀测试.而通用、本田和丰田等企业已经逐步采取“高温”技术路线,其车用PEMFC运行温度已达90 ℃以上[13],提高温度有利于减轻催化剂CO中毒情况、加快电化学反应速度并简化PEMFC 内部水管理系统[14].此外,为了保持PEMFC 系统具有较高的发电效率和输出功率,PEMFC 单电池稳定工作电压通常为0.5~0.8 V(vs.SHE),以往大多研究选择0.6 V(vs.SHE)的恒电位模拟PEMFC 的阴极工作环境,如Jin 等[15]在0.6 V(vs.SHE)下进行了6 h的恒电位测试.但在启停阶段,由于饥氢或氢氧界面的产生,PEMFC内部可能产生1.40~1.75 V(vs.SHE)的高电势;在怠速阶段,PEMFC的输出电流密度较小、输出电压较高[约为0.8~0.9 V(vs.SHE)];过载时则相反,约为0.4~0.5 V(vs.SHE)[16,17],因此需要考虑在较高电位和动态工况下钛金属的腐蚀规律.

本文选用纯钛(钛金属牌号TA1)为实验基材,通过动电位、恒电位、电化学阻抗谱(EIS)和模拟工况测试,分别研究了不同温度、pH值、气体氛围、电位及模拟工况对TA1基材腐蚀行为的影响;利用光学显微镜(OM)、能量色散X射线能谱(EDX)、X射线光电子能谱(XPS)、ICR、接触角和表面粗糙度等测试方法,对不同时长模拟工况前后TA1基材表面形貌和性能进行了分析.

1 实验部分

1.1 试剂与仪器

TA1箔材(0.1 mm),日本神户制钢所;硫酸(纯度95.0%~98.0%)和无水乙醇,分析纯,国药集团化学试剂有限公司;氢氟酸(HF,纯度≥40%),分析纯,阿拉丁试剂(上海)有限公司;去离子水(电阻率≥18 MΩ·cm),自制;高纯氩气(纯度≥99.999%)和高纯氧气(纯度≥99.999%),上海娄氧气体罐装有限公司;碳纸(TGP-H-090),日本东丽株式会社.

CHI660E型电化学工作站(EW),上海辰化仪器有限公司;500 mL电解腐蚀池(ECP),徐州樊约仪器仪表有限公司;VHX-700F 型光学显微镜(OM)和VR-5000 型三维(3D)轮廓测量仪(3DPM),基恩士(中国)有限公司;Genesis Apollo X型能量色散X射线能谱仪(EDX),美国EDAX公司;X射线光电子能谱分析仪(XPS),美国赛默飞世尔科技公司;SZ-CAMC33型接触角测量仪(CAM),上海轩准仪器有限公司;燃料电池增压测试系统(FCPTS),自制.

1.2 实验过程

将原始TA1箔材裁剪为尺寸约20 mm×20 mm的样品,依次在无水乙醇和去离子水中于室温下超声清洗10 min,并配制不同pH值的H2SO4且含有2 mg/L HF的腐蚀溶液.在电化学测试过程中,向腐蚀溶液中通入高纯氩气或高纯氧气分别模拟PEMFC 阳极和阴极气体氛围,并通过循环水浴保持腐蚀溶液的温度恒定.在进行腐蚀测试前,将样品稳定于开路电位(OCP)下一段时间,确保测试时整个电化学体系处于相对稳定状态.

在动电位测试中,电位扫描范围为-0.6~1.3 V(vs.Ag/AgCl),扫描速率为1 mV/s.在恒电位测试中,模拟阳极施加电位为-0.1 V(vs.Ag/AgCl),模拟阴极施加电位为0.6,1.0 和1.4 V(vs.Ag/AgCl),测试时间为1 h.在EIS测试中,测试频率从100 kHz到0.01 Hz,交流电振幅为10 mV,并利用ZView软件对测试结果进行拟合分析.在循环工况测试中,模拟启动过程施加电位1.4 V(vs.Ag/AgCl),持续1 s;模拟变速过程施加电位0.4~0.9 V(vs.Ag/AgCl),持续2249 s;模拟低载怠速过程施加电位 0.65 V(vs.Ag/AgCl),持续1349 s;模拟停机过程施加电位1.4 V(vs.Ag/AgCl),持续1 s;一个模拟工况周期为3600 s,通过设定不同的循环次数来改变工况时间,循环工况测试后依次进行EIS和动电位测试对循环工况前后进行对比分析.电化学测试方法和参数设置见图S1(本文支持信息).

对于不同时长模拟工况测试后的样品,采用伏安法测试不同压力下样品与商用碳纸之间的ICR值,压力范围为20~200 N/cm2;使用OM观察样品的表面形貌;使用EDX和XPS分析样品表面化学成分的变化;使用接触角测量仪测量样品的表面水接触角;使用3D轮廓测量仪测量样品的表面粗糙度.

2 结果与讨论

2.1 运行环境的影响

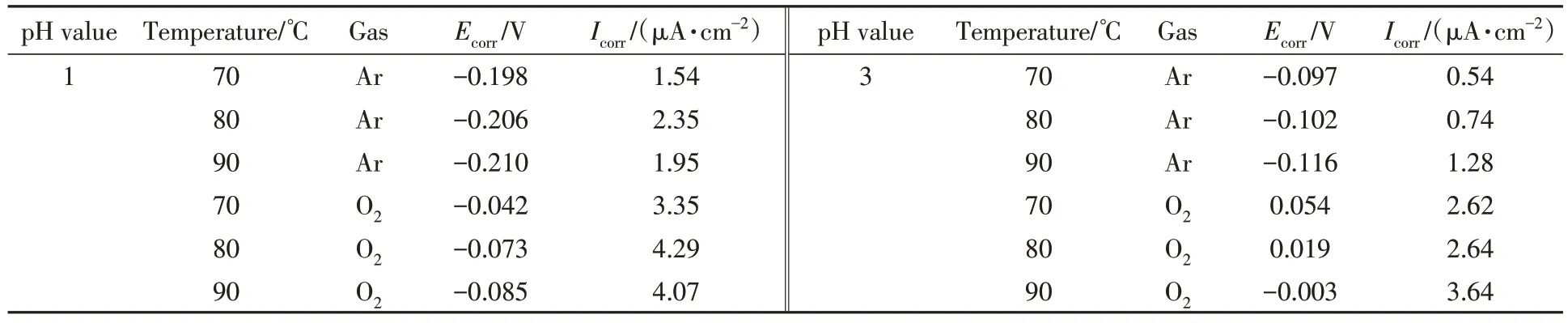

2.1.1 pH值和气体氛围的影响 采用pH=3的模拟腐蚀溶液和pH=1的加速腐蚀溶液,通过动电位测试研究了pH值和气体氛围对TA1基材腐蚀行为的影响,结果如图1和表1所示.钛金属在酸性溶液中的阴极反应主要为氢离子还原反应(HER)和氧还原反应(ORR),即反应(1)和(2),其中以HER反应为主,阳极反应主要为钛金属氧化溶解出金属离子和生成金属氧化物.如图1(A)~(C)所示,Tafel测试曲线的阳极分支包含3个区域:活性溶解区、活性-钝化过渡区和钝化区.在活性溶解区,根据Kelly等[18]提出的反应机制,钛基材在酸性环境下通过反应(3)~(8),向溶液中溶解出Ti3+.在相同温度和气体氛围下,随着pH值由3降至1,腐蚀电位(Ecorr)向负向移动,Icorr增大,这是由于在pH=1时,阴极反应速率更快,且H+浓度增加也会促进反应(8)中Ti3+的生成,加速钛基材的腐蚀.在相同温度和pH值下,TA1基材在阴极侧的腐蚀电位和腐蚀电流密度大于其阳极侧,这主要是由于O2气氛围下,ORR反应速率增加,从而总反应速率增加,腐蚀电位的变化主要是由于不同气体氛围下腐蚀环境的不同对电位造成影响.

Table 1 Results of pH and gas atmospheres on Tafel curves of TA1 under different temperatures

Fig.1 Effects of pH and gas atmospheres on Tafel curves of TA1 under different temperatures

最大阳极电流处代表活性-钝化过渡区开始,此时,将发生反应(9)~(13)[19],在约0.5~1.3 V(vs.Ag/AgCl)范围内处于钝化区,随着电位增加,电流密度较为稳定甚至略微下降,这是由于钛基材表面的持续氧化,即反应(13)中生成的TiO2一定程度抑制了钛基材表面的活性溶解.随着pH值由3变为1,钝化电流密度(Ip)会增大,是由于H+一定程度抑制了反应(13)中TiO2的生成.

2.1.2 温度和气体氛围的影响 在不同温度下,金属材料腐蚀动力学和热力学过程不同,采用70,80和90 ℃分别模拟常规和“高温”运行条件,通过动电位测试研究了温度和气体氛围对TA1基材腐蚀行为的影响,结果如图2和表2所示.在相同pH值和温度下,O2气氛围下的TA1基材在阴极侧的腐蚀电位和腐蚀电流密度大于其阳极侧,主要原因与2.1.1节的分析一致.在相同pH值和气体氛围下,随着腐蚀溶液温度升高,Ecorr略微向负方向移动,这是由于温度升高加快了电化学反应速率.此外,饱和氯化银电极的电位随温度变化会有较小变动,对所测Ecorr有一定的影响[20],计算如下:

式中:t(℃)为溶液温度;EAg/AgCl(V)为温度t时饱和氯化银电极的电极电位.

在大约0.5~1.3 V(vs.Ag/AgCl)范围内反应处于钝化区,随着温度升高,反应速率加快,导致Ip略微增大.Icorr的变化主要是由于不同温度下腐蚀速率和氧化膜生成速率的竞争过程,随着温度的升高,阳极和阴极反应过程加快,导致更快的腐蚀速率.然而,氧化膜的生成速率也会增加,从而为TA1基材提供一定的保护作用.当pH=3,温度从70 ℃升至90 ℃时,反应过程中腐蚀过程可能占主导地位,因此,Icorr有所增加[图2(B)].而当pH=1,温度从80 ℃升至90 ℃时,氧气和氩气氛围下的Icorr均有所下降,此时氧化膜生成过程可能是主导过程[图2(A)].

Table 2 Results of temperatures and gas atmospheres on Tafel curves of TA1 under different pH values

Fig.2 Effects of temperatures and gas atmospheres on Tafel curves of TA1 under pH=1(A) and 3(B)

2.2 运行工况的影响

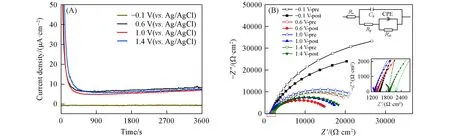

2.2.1 不同工况电位的影响 图3(A)给出了不同恒电位下TA1基材的腐蚀电流密度,可见,施加电位-0.1 V(vs.Ag/AgCl),测试1 h 后的Icorr为-0.75 μA/cm2,Icorr为负值是由于该腐蚀溶液环境(pH=3,70 ℃,Ar氛围)下,TA1基材的腐蚀电位为-0.097 V,大于外加电压-0.1 V,表面氧化物和H+的还原作用占主导作用[21],从而使表面持续受到阴极保护.腐蚀电流的持续波动可能是由于F-的存在,受反应(15)影响的特征表现[22],其表面氧化膜的生成和溶解处于持续竞争的状态.随着施加电位从0.6 V增至1.4 V(vs.Ag/AgCl),Icorr在极化开始时急剧下降,然后逐渐稳定,表明形成了相对稳定的表面状态,随时间增加小幅度上升和波动,主要也是由于反应(15)的影响.测试1 h 后的Icorr分别为8.63,7.06和7.43 μA/cm2,可能是由于在较高电位(1.0 V)下有利于TA1基材表面生成更多的氧化物,但当电位继续增大至1.4 V时,Icorr略微增大,并且在极化开始时(约0~450 s)的Icorr略大,表明这种有利情况有所减弱.

Fig.3 I-t curves(A) and Nyquist plots and equivalent circuit(inset)(B) of TA1

为了进一步分析TA1基材在不同恒电位测试后耐蚀性的变化,在每个样品测试前后,均以稳定的开路电位作为初始条件进行EIS 测试,并利用ZView 软件对测试结果进行拟合分析,数据拟合的Nyquist图和等效电路如图3(B)所示.其中,Rs为TA1基材至参比电极之间腐蚀溶液的阻抗,CPE和Rct分别为双电层容抗和电荷转移阻抗.由于EIS 谱图呈现两个不完整的半圆,表明电化学反应速率较快,这与TA1表面氧化膜较薄且不致密有关[23],同时由于表面钝化膜的存在和生成,需要在拟合电路中添加对应的Rp和Cp,分别为TA1基材表面钝化膜层的阻抗和容抗[24,25].拟合电路中各元件参数值列于表3,其中,n值为0~1 之间,当n=0 和1 时,CPE 分别为纯阻抗和理想容抗,实际测试中n通常为0.85~0.95,表明了样品表面的不均匀性与双电层复杂结构[25].恒电位测试后,溶液阻抗Rs和电荷转移阻抗Rct均减小,表明腐蚀过程中溶解出金属离子,TA1基材耐蚀性下降.在0.6和1.0 V(vs.Ag/AgCl)测试后,钝化膜阻抗Rp增大,但在1.4 V(vs.Ag/AgCl)测试后的Rp减小,可能是由于在较高电位下,钝化膜结构松散,存在缺陷.

Table 3 Results of EIS of TA1 under different potentials*

2.2.2 不同时长模拟工况的影响 进行5 组模拟工况(pH=3,70 ℃,O2气氛围)测试,时长为2~10 h,以2 h为间隔,结果如图4和表4所示.不同时长模拟工况测试后的Tafel 曲线如图4(A)所示.模拟工况前和经不同时长的模拟工况后,Icorr的值由初始的2.62 μA/cm2逐渐降至0.94 μA/cm2.在大约0.5~1.3 V(vs.Ag/AgCl)范围内,TA1基材处于钝态,随着测试时间的增加,Ip和Icorr变化趋势一致,先略微增大后逐渐减小,Ecorr先减小后增大.由于测试时长的增加,TA1基材表面氧化物的生成堆积促进了钝化膜的形成.为了进一步分析TA1基材在模拟工况过程中耐蚀性的变化,在每个样品测试前后,均以稳定的开路电位作为初始条件进行EIS测试.图4(B)为数据拟合后的Nyquist图.Rs在测试后呈减小趋势,是由于金属离子的溶解,2~6 h测试后的Rp增大,Rct减小,是由于随着测试时长的增加,TA1表面形成的钝化膜虽然增厚但存在局部缺陷或分布不均匀,导致TA1 基材受到局部腐蚀,从而导致Rct减小;在后续的动电位测试中,表面钝化膜的致密性和均匀性可能得到增强,从而使测试的Icorr相较于未经过模拟工况测试的结果减小;8和10 h测试后的Rct和Rp分别增大和减小,是由于TA1基材表面形成的钝化膜层较厚,并且内部致密性较高,可以较好地保护TA1基材,但外部结构较为松散,导致Rp减小.由图4(A)可见,8和10 h测试后的Ip在较高电位时略微增加,也表明其外部钝化膜不稳定,发生溶解脱落.

Table 4 Results of EIS of TA1 under different test duration

Fig.4 Tafel curves(A) and Nyquist plots(B) of TA1 under different test duration

2.3 模拟工况后表面的变化

2.3.1 表面形貌 TA1基材表面形貌、氧化层厚度和表面粗糙度的变化对其耐蚀性和导电性有很大影响,不同时长模拟工况测试后TA1 的表面形貌、颜色和表面粗糙度分别如图5 和表5 所示.由图5 可知,原始TA1基材表面主要为淡黄色,凹处颜色相对较深[图5(A)];当测试时长为2~4 h时,表面主要呈现不均匀的金黄色和蓝紫色[图5(B)和(C)];当测试时长为6~10 h时,表面主要呈现为不均匀的蓝绿色和黄色[图5(D)~(F)].这是由于可见光照射在氧化膜上时,部分光线被氧化膜层反射,而另一部分光线透过膜层并在金属基材上反射,两束反射光发生干涉作用从而使表面呈现出不同的颜色.根据Karambakhsh等[26]研究得到的钛金属氧化膜厚度和颜色的关系,本研究中TA1基材表面氧化层厚度随测试时间的增加呈上升趋势,并且其表面粗糙度也呈上升趋势,表面粗糙度Ra和Rz值测试前分别为1.272和6.652 μm,测试10 h后分别增大为2.528和15.628 μm.

Fig.5 Surface morphology of TA1 of original specimen(A),2 h(B),4 h(C),6 h(D),8 h(E) and 10 h(F)

通过EDX 面扫描对TA1 基材表面化学成分进行了分析,结果如表5 所示.详细的EDX 能谱图见图S2(本文支持信息).原始TA1基材表面的Ti含量低于99.5%,是因为其表面在自然状态下会生成一层较薄的氧化膜.随着测试时间的增加,TA1基材表面O含量和Ti含量分别呈上升和下降趋势,表明TA1基材表面不断生成堆积了氧化物,与上述OM表征结果一致.图6(A)~(C)分别显示了原始样品、4和10 h模拟工况测试后的TA1表面的详细Ti2pXPS光谱.原始样品的氧化膜主要由TiO和TiO2组成,TiO2含量为40.00%,高于TiO 的25.06%;经过4 h 模拟工况测试后,氧化膜成分为98.8%的TiO2和1.2%的Ti2O3,随着时间增加至10 h,氧化膜成分全部为TiO2.这表明基材表面逐渐生成堆积了氧化物,并且氧化膜成分最终稳定为高耐蚀性的TiO2,从而,随着测试时间的增加,Icorr呈下降趋势.

Table 5 Surface roughness and element contents in the surface of TA1s

Fig.6 Detailed Ti2p XPS spectra of TA1 of original specimen(A),4 h(B),10 h(C)

2.3.2 ICR测试与疏水性 对于金属双极板,疏水性和导电性同样是评价其性能的重要参数.若积聚的液态水不能及时排出,双极板流道堵塞,会影响催化剂的反应效率和燃料供给,同时加快双极板的腐蚀[27],此外,双极板与GDL之间的ICR值较大会降低燃料电池的输出电压和发电效率.由上述分析可知,随着测试时长的增加,TA1基材表面氧化膜厚度呈上升趋势,这一定程度上可以提高TA1基材的耐蚀性,但钛金属的氧化膜具有半导体性质,并且表面粗糙度增大会减小GDL与双极板的有效接触面积,导致两者之间的ICR值增加,同时,根据Wenzel模型[28],当接触角小于90°时,表面粗糙度增大会导致接触角减小.模拟工况测试前后的TA1基材与商用碳纸之间的ICR值和其表面水接触角大小分别如图7(A)和(B)所示.在PEMFC 电堆常用装配压力140 N/cm2下,不同时长模拟工况测试后的ICR值分别是31.75,108.25,118.56,169.70,267.45 和333.17 mΩ·cm2,水接触角分别为86.28°,81.10°,75.55°,76.52°,75.82°和68.04°,ICR值逐渐上升,而接触角逐渐下降,表明在此过程中样品的导电性和疏水性均有所下降.

Fig.7 ICR values(A) between TA1 and commercially available carbon paper and contact angles(B) of TA1 under different test duration

3 结论

通过多种电化学测试方法研究了服役环境(运行环境和运行工况)对TA1基材腐蚀行为的影响.利用OM、EDX、XPS、ICR、接触角和表面粗糙度等测试方法,对模拟工况测试前后TA1基材表面形貌和理化性能演变进行了研究.结果表明,温度、pH 值、气体氛围和电位对TA1 耐蚀性均有影响,其中,pH值的变化对其Icorr影响相对较大,应提高钛极板疏水性,防止H+的大量堆积.模拟工况测试后,TA1基材表面粗糙度、氧元素含量、氧化膜厚度均呈上升趋势,氧化膜成分主要为高耐蚀性的TiO2.测试10 h后,Icorr从2.62 μA/cm2降至0.94 μA/cm2,耐蚀性得到提高,但导电性和疏水性显著降低;其中,接触角从86.28°减小为68.04°,ICR值从31.75 mΩ·cm2增加至333.17 mΩ·cm2,未来研究应重点提高钛极板导电性,通过调整钛金属合金成分以改变其表面氧化膜性质、提高耐蚀导电涂层与基材结合力以保持长期良好导电性等方法提高其综合性能.

支持信息见http://www.cjcu.jlu.edu.cn/CN/10.7503/cjcu20230436.