汽车空调用3003 铝管穿孔失效分析

2024-03-06杨书瑜朱冉冉钱维锋刘贞山李秀磊

杨书瑜, 朱冉冉, 钱维锋, 韩 逸, 刘贞山, 李秀磊

(1.中铝材料应用研究院有限公司苏州分公司, 江苏 苏州 215026;2.中铝材料应用研究院有限公司, 北京 102209)

0 前 言

3003 铝合金具有中等强度、优良的耐蚀性能和焊接性能、良好的成型性能,广泛用于制造汽车空调用铝管[1,2]。 在对某厂生产的一批汽车空调用3003 铝管做气密性检测时发现,小部分铝管出现穿孔漏气现象,而且漏点位置无规律。 为了分析铝管失效的原因,了解到该铝管的加工工艺为:实心铝棒—脱皮挤压成空心管坯—过外模和芯头进行变径盘拉—盘管牵引拉直管—矫直—锯切—退火—出炉水淋淬火—包装入库存放。 然后下游生产商对铝管进行弯管处理并做气密性检测时发现穿孔漏气。

虽然3xxx 系铝合金的耐蚀性能较好,但在不利的环境中存放或使用,即受温度、pH 值和强腐蚀性离子的影响,再结合铝合金本身的冶金缺陷,即非金属夹杂和粗大金属间化合物,也可发生局部腐蚀[3]。 沈亚芳等[4]对核电用铝管腐蚀原因进行了研究,发现硝酸根等杂质离子浓度高导致铝管点蚀。 荚利宏等[5]认为铝合金发生点蚀与钝化膜的破裂息息相关,认为钝化膜一般在晶界和非金属夹杂物与金属间化合物处破裂,进而引发点蚀。 尹明勇等[6]认为尺寸粗大、形貌尖锐的金属间化合物降低了3003 合金的耐蚀性能。 因此,在使用环境无法回避的情况下,提高3003 铝合金的冶金质量,避免非金属夹杂和粗大化合物的产生,是提高3003铝合金耐蚀性能的重要手段。 但3003 铝合金是一种用量非常大的防锈铝合金,为了降低生产成本,添加一定比例的废料是常规方法。 然而,随着废料比例的增加,会引入非金属夹杂物,导致熔体质量下降。 为了解决这个问题,需要改进精炼和过滤工艺,而这会增加生产成本。 因此,如何平衡冶金质量与生产成本之间的关系,提高3003 铝合金的耐蚀性能,避免腐蚀穿孔影响应用是当前需要解决的重要问题。 本工作通过对3003 铝管穿孔失效样件进行研究,查找其失效原因并提出改进建议。

1 失效状况与分析

该批次的3003 铝管在生产完成后经历了多个环节,包括打包仓库存储、运输、下游客户仓库存储、弯管加工以及气密性检测等,整个过程环境因素复杂。 在仓库存储和运输阶段,铝管会受到昼夜温度和湿度的影响,其包装材料和表面容易附着少量水珠。 这些水珠可以作为铝管发生电化学腐蚀的电解质。 而且,这两个阶段的时间相对较长,为铝管表面进一步腐蚀提供了足够的时间。 因此,铝管的穿孔现象可能发生在仓库存储和运输阶段。

采用ZIESS Axio Imager A2m 正立金相显微镜观察分析失效铝管的表面形貌和截面金相,采用Thermo Scientific ARL4460 光电直读光谱仪对失效铝管进行化学成分分析,采用FEI Apreo C HIVac 场发射扫描电镜结合EDAX Elect Super EDS 能谱仪对失效铝管进行表面形貌和成分分析。 在扫描电镜分析前将失效铝管在无水乙醇介质下进行超声清洗3 min。

1.1 宏观形貌分析

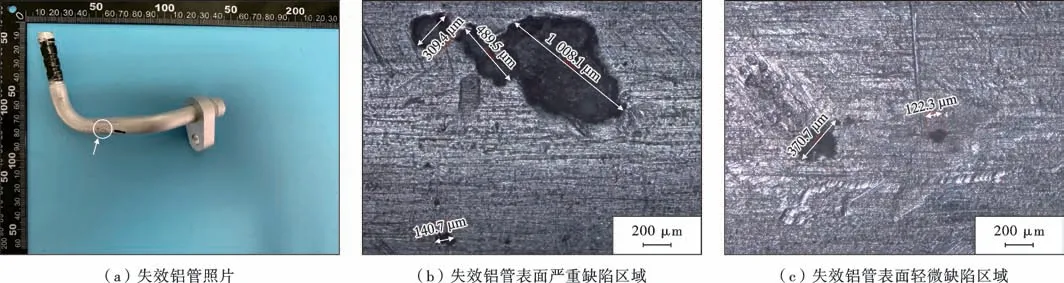

对失效铝管图1a 进行宏观形貌观察可知:圆圈处为铝管的缺陷区域,其特征是尺寸不一的凹坑状缺陷,位置分布随机;凹坑外宽内窄,渐进式侵入铝管直至穿孔。 图1b 中可见4 处大尺寸凹坑和零星分布的小尺寸凹坑,其中3 处大尺寸的凹坑已连成一片,凹坑长轴最大尺寸为1 008.1 μm;图1c 中可见2 处不相连凹坑缺陷,其凹坑长轴最大尺寸为370.7 μm。 铝管表面粗糙,可见沿轴向的挤压痕和随机方向的划痕。

图1 失效铝管及其表面缺陷照片Fig.1 Photos of failed aluminum tubes and their surface defects

1.2 化学成分分析

对失效铝管进行化学成分分析可知(见表1):失效铝管的主合金成分与GB/T 3190-2020 变形铝及铝合金中3003 铝合金的成分基本一致,满足标准要求,但含有微量的杂质元素。

表1 失效铝管的化学成分(质量分数) %Table 1 Chemical composition of the failed aluminium tube(mass fraction) %

1.3 扫描电镜观察及能谱分析

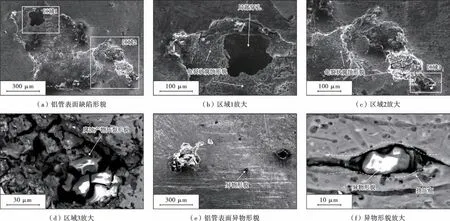

对失效铝管表面进行SEM 形貌观察可知:凹坑缺陷处出现不同程度的腐蚀现象,严重处出现局部穿孔(图2a);腐蚀产物呈龟裂状形貌,因导电性差,在SEM下出现荷电效应,呈白亮色(见图2b 和2c)。 铝管表面存在异物,挤压痕绕异物而过,这是由于异物较硬,铝合金在挤压过程中协调变形导致的(图2e 和2f)。

图2 失效铝管表面缺陷SEM 形貌Fig.2 SEM morphology of surface defects inthe failed aluminium tube

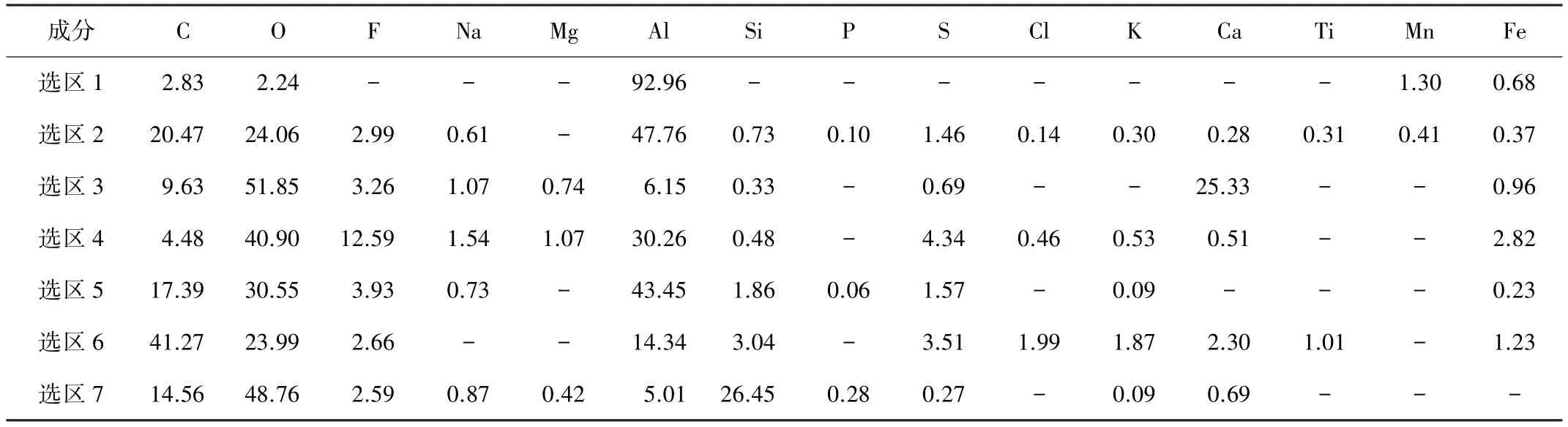

图3 为失效铝管一处缺陷的EDS 测试选区,表2 为EDS 能谱数据。

表2 图3 中选取的EDS 能谱分析数据(质量分数) %Table 2 EDS energy spectrum analysis data in the selection area of Fig.3(mass fraction) %

图3 失效铝管一处缺陷的EDS 测试选区Fig.3 EDS test selection area of a defect in failed aluminum tube

由缺陷处表面EDS 谱分析可知:铝管未腐蚀区域(选区1)的氧含量非常低仅为2.24%,这是铝管在空气中存放,微氧化导致的,其含量处于正常水平;Mn 和Fe元素含量均在3003 铝合金成分范围内。 凹坑处的腐蚀产物(选区2~6)含有C、O、F、Na、Mg、Al、Si、P、S、Cl、K、Ca、Ti、Mn、Fe 元素,其中C、O、F、Na、S、Cl、K、P、Ca均为表1 中3003 铝合金中正常化学成分之外的元素。腐蚀产物以O 元素为主,氧含量最高可达51.85%。 腐蚀产物中强腐蚀性元素S 元素含量最高达4.34%,C 元素含量最高达41.27%,可能是铝管在挤压过程中引入的润滑油造成的;腐蚀产物中出现F、Na、Cl、K、Ca 元素,其中F 元素含量最高为12.59%,Ca 元素含量最高为25.33%,容易导致铝合金诱发点蚀的Cl 元素含量最高为1.99%,从成分组成判断,铝管中存在夹杂,可能是精炼剂引入;腐蚀产物中的Ti 元素含量最高为1.01%,可能存在含Ti 夹杂或金属间化合物。 选区7中出现含量为26.4%的Si 元素,推测存在SiO2夹杂。

失效铝管缺陷的能谱分析结果说明铝管发生了氧化腐蚀,腐蚀产物或基体中存在夹杂。 因铝管的腐蚀是一个不断氧化的过程,不会再引入其他成分,所以铝管凹坑处腐蚀产物中的夹杂在样品发生腐蚀前就在铝管表面存在。

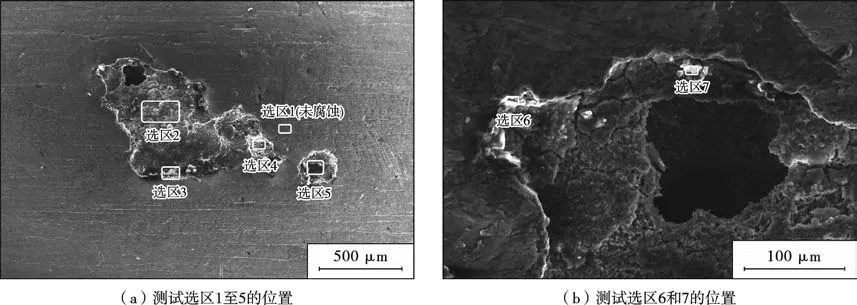

1.4 金相分析

对失效铝管其中一处缺陷部位进行锯切(图3 选区4 位置附近),图4 为其金相组织。 从图4a 和4b 可以看出,铝管表面出现点蚀,点蚀坑出现延伸至基体中的腐蚀纹路,腐蚀纹路相连构成网状,这会进一步加剧合金的腐蚀,直至穿孔。 从图4c 和4d 中可以看出,铝管基体中第二相分布均匀,但可见尺寸约60 μm 的夹杂,这从金相上验证了SEM 的分析结果,即失效铝管中存在夹杂。

图4 失效铝管的纵截面金相照片Fig.4 Metallographic photograph of longitudinal section of failed aluminum tube

2 结果分析与讨论

综合上述实验结果对3003 铝管穿孔失效的原因进行分析:3003 铝管的失效形式是局部腐蚀中的点蚀。铝管凹坑处的腐蚀产物、铝管表面形貌和金相组织均可证明铝管中含有一定数量的夹杂,而夹杂在铝管表面局部破坏了铝管表层致密的氧化膜的完整性和连续性,导致铝管在夹杂处存在腐蚀风险[7]。

EDS 能谱表明,夹杂成分含F、Na、Cl、K、Ca,这与铝熔体精炼剂成分一致[8,9]。 经过排查认为,铝管在生产、包装仓储和运输的过程中,只有添加精炼剂是主动引入Cl 元素,而铝合金对Cl-等卤素元素离子非常敏感,由于这些离子的半径小、穿透性强,可局部吸附在铝管的表面,破坏铝管氧化膜而诱发点蚀,然后蚀孔内呈活化状态的金属基体作为阳极,蚀孔外未破损的氧化膜作为阴极,形成小阳极大阴极电池,使得点蚀持续进行[10,11]。 而Cl-可向蚀孔内部进一步迁移,出现向基体内部延伸的腐蚀纹路,产生自动催化现象,加速基体点蚀[12]。 在腐蚀产物中检测出了S 元素,这可能是铝管的挤压润滑油未完全清洗干净引入了S 元素,也可能是由于精炼剂成分中的硫酸盐[8]。 如果铝管在包装前没有得到彻底清洗和烘干,或者包装后的铝管存放在潮湿的库房中,那么在铝管表面存在的微区积液与S 元素融合形成酸性环境的情况就很有可能发生。而且S 元素钻缝能力强,其可沿着晶界尖端将晶界打开后,使得没受保护的基材发生氧化反应[13]。

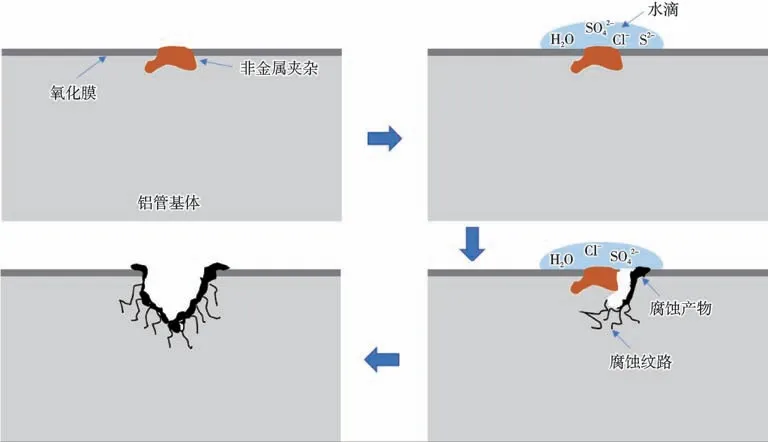

通过上述因素的协同作用,在铝管夹杂与基体的界面处引起了点蚀,见图5。 因此,铝管表面的夹杂,强腐蚀性元素S、Cl 以及铝管表面的微区积液之间的相互作用是诱发铝管点蚀的主要因素。 而铝管的点蚀穿孔,造成了其在气密性检测时出现漏气现象。

图5 铝管表面夹杂诱发点蚀形成示意图Fig.5 Schematic diagram of pitting formation induced by inclusions on the surface of an aluminium tube

3 结论及建议

3003 铝管腐蚀产物中、铝管表面和基体中存在非金属夹杂,其主要成分为F、Na、Cl、K、Ca。 铝管表面夹杂破坏了铝管表层致密氧化膜的完整性和连续性,在强腐蚀性元素S 和Cl 的共同作用下,引发铝管点蚀。而铝管点蚀穿孔导致了其在气密性检测时漏气。

为了避免3003 铝管再次出现此类失效而提出以下改进建议:

(1)由于非金属夹杂成分与铝合金熔体精炼剂成分一致,建议在熔炼时减少废料加入的比例或更换废料类型,进而控制精炼剂的加入量;

(2)应增强铝液中夹杂的过滤效果,检查铝液过滤系统是否存在问题,过滤板规格是否合适;

(3)应改善铝管表面清洁度,S 元素可能由铝管表面残存的油污引入,应彻底清洗掉表面残存的油污,在铝管完全晾干后再包装入库;

(4)存放铝管的库房应加强通风,防止库房空气潮湿,水蒸气在铝管上凝结,形成微区积液。