膨胀阻燃体系对水性超薄钢结构防火涂料性能影响的研究

2024-03-05蒋友珺陈中华

蒋友珺,陈中华,朱 远

(1 中国石油化工股份有限公司茂名分公司,广东 茂名 525027;2 华南理工大学材料科学与工程学院,广东 广州 510640;3 黄山联固新材料科技有限公司增城分公司,广东 广州 510000)

相对于混凝土建筑,钢结构建筑在材料性能、经济效益、环境保护上有明显的优势[1],被称为21世纪的“绿色建筑”,正逐步成为世界建筑的主流。目前,钢结构建筑主要存在两方面的质量控制难点[2]:标准化钢构件的施工精度高,钢结构的防火防腐蚀性差。其中,钢结构的防火性能差主要是指钢结构的机械强度在高温下会迅速下降,产生塑性形变而失去承重能力,进而引起钢结构建筑的迅速坍塌。因此,需要对钢结构采取防火保护措施,而在钢结构上涂覆防火涂料具有施工简便、重量轻、不受钢结构的形状和部位的限制等优点[3],被认为是最理想和最经济的方法[4]。

然而,对比国内外防火涂料市场,可发现,国产超薄钢结构防火涂料产品仍然以溶剂型为主,这与钢结构建筑的“绿色建筑”概念严重不符。防火涂料水性化的难点之一是水性防火涂料的耐久性普遍较差。其耐久性不足除了指涂膜在环境的影响下表面起皱、开裂,还指其在一定时间后产生的防火失效现象。一方面,水性涂料的涂层中常残留着一定量的亲水性助剂,且单组份涂料乳液成膜后的高分子链没有溶剂挥发成膜后的高分子链那样舒展,涂层致密性不足;另一方面,水性防火涂料主要是靠阻燃填料发挥防火隔热作用,颜基比通常较高,而经典的膨胀阻燃体系聚磷酸铵(APP)/季戊四醇(PER)/三聚氰胺(MEL)中的APP和PER均具有一定的水溶性,容易从涂层中析出。因此,水性防火涂料在长期日晒雨淋后容易起泡开裂,析出阻燃填料,失去防火功能。有研究表明,水性防火涂料在防护三年后,钢结构的耐火极限只有原来的30%~40%[5]。

为了克服水性防火涂料耐久性不足的缺点,本研究从含量最大的组分——膨胀阻燃体系出发,系统考察其性质、种类带来的影响,以期为超薄钢结构防火涂料的水性化提供思路。

1 实验部分

1.1 主要原料

无皂聚合硅丙乳液:工业品,巴德富实业有限公司生产;分子量200的聚磷酸铵(APP-200)、季戊四醇(PER)、三聚氰胺(MEL):工业品,金盈泰化工有限公司生产;分子量1000的聚磷酸铵(APP-1000)、密胺树脂包覆聚磷酸铵(MF-APP):工业品,普塞呋(清远)磷化学有限公司生产;双季戊四醇(DPER):工业品,深圳吉田化工有限公司生产;季戊四醇笼状磷酸酯(PEPA):工业品,广州喜嘉化工有限公司生产;其余原料均为市售。

1.2 制备工艺

1.2.1 水性膨胀型钢结构防火涂料的制备

将水、分散剂、消泡剂、防闪锈剂等加入分散罐中,低速搅拌几分钟后,加入膨胀阻燃体系填料,以3000 r/min的转速高速分散30min。最后,按照颜基比2.6加入硅丙乳液,以800r/min 的转速低速分散20min后,添加增稠剂调节体系的黏度,出料,即得水性膨胀型钢结构防火涂料。

1.2.2 样板的制备

在尺寸为150mm×70mm×0.8mm的Q235型钢板表面用砂纸打磨、清洁和干燥处理后,喷涂一层约50μm的防锈底漆。待底漆指触干后,涂刷水性防火涂料。每隔6h刷涂一次,直到涂层厚度达到2mm为止。抹平修边,于通风干燥环境下放置7天。

1.2.3 涂膜的制备

在尺寸为60mm×50mm的聚丙烯薄膜上涂刷水性防火涂料,每隔6h涂刷一次,直到涂层厚度达到2mm为止。在通风干燥环境下放置7天后,将涂膜撕下,既得涂膜。

1.3 测试与表征

1.3.1 膨胀阻燃填料水溶性测试

称取10g填料于烧杯中,加入100mL蒸馏水。常温下磁力搅拌30min。将所有液体转入离心管,在4000r/min转速下离心分离15min。取出上层清夜(约为离心液的一半),合并放入干净的已称重的烧杯中,再称重,记为溶液质量W1。将烧杯烘干至恒重,记为溶质质量W2。根据式(1)计算样品的溶解度S。

1.3.2 防火性能测试

采用自行搭建的简易装置,参照大板燃烧法,对涂料的防火性能进行测试。测试时,样板涂层朝下。调节本生灯,使火焰变成蓝色。将火焰喷口对准样板中心位置,喷口距离样板的垂直距离为4cm。热电偶探头压在样板的背面中心位置。测试中,记录钢板背面温度随时间的变化,并观察炭化层是否与样板脱离。测试总时长是30min,30min对应的温度记为T2。测试后,将得到的膨胀炭化层进行膨胀倍率、强度和结构密度的测试。最终得到一系列指标。(1)钢板背温平台初始温度T1和时间t:用origin软件对钢板背温-时间曲线作一阶导数曲线,取导数开始趋于最小值时的时间为t,对应的温度为T1。(2)炭化层膨胀倍率H:将炭化层厚度除以测试前涂层厚度得到H。(3)炭化层强度W:将砝码放在炭化层上,并逐渐增加砝码质量,砝码开始陷进去炭化层时的质量记为W。(4)炭化层结构密度ρ:从炭化层切取一块长方体,测其长宽高和质量,估算出ρ。

每种配方测试三个样板,分析时,取三个数据中的最优值。

1.3.3 样板耐水性测试

按照GB/T 1733-1993对样板进行测试。浸水24h和48h后,取出样板,观察其有无起泡、起皱、脱落等现象。浸水48h后,将样板烘干,计算浸水前和浸水后的质量变化率ΔMV1。最后,对浸水后样板进行防火性能测试。

1.3.4 涂膜耐水性测试

将已称重的涂膜浸泡于水中,分别在6、9、17、24、36、48 h后,取出涂膜,烘干至恒重,称量质量。从而计算出涂膜质量变化率ΔMV2。

1.3.5 热重分析

切取未浸水和浸水48h的涂膜的一部分,在TG 209 F1型热重分析仪上进行涂膜热稳定测试。测试条件设定为:在空气条件下,以20℃/min 的加热速率,由30℃升至900℃。

2 结果与讨论

2.1 膨胀阻燃体系组分的水溶性

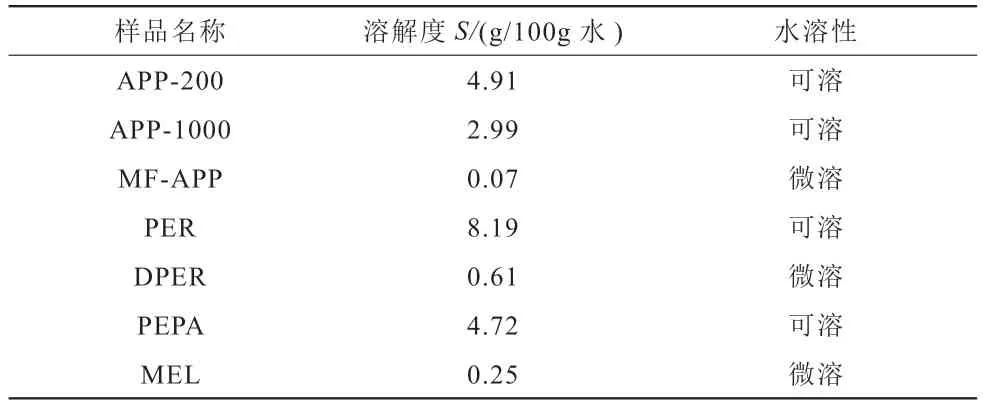

膨胀阻燃体系在防火涂料中往往占60%~70%(wt.)[6],故其水溶性直接关系到涂层的耐水性。对三种脱水催化剂APP-200、APP-1000、MF-APP,三种成炭剂PER、DPER、PEPA,和一种发泡剂MEL进行水溶性测试,结果见表1。水溶性等级的划分:溶解度大于10g/100g水为易溶,1~10 g/100g水为可溶,0.01~1 g/100g水为微溶。

表1 膨胀阻燃体系填料水溶性测试结果Table 1 Water solubility of flame-retardant system fillers

由表1可知,APP的水溶性随聚合度的增加而降低,APP-200的溶解度为4.91g/100g水,而聚合度>1000的APP-1000的溶解度减少至2.99g/100g水。但APP-1000仍然是可溶的,在搅拌APP-1000溶液时有轻微的“爬杆”现象。然而,MF-APP却是微溶的,溶解度只有0.07g/100g水,是所有填料中溶解度最小的。这说明密胺树脂在聚磷酸铵表面形成了较完整的“微胶囊”结构,很好地阻止了水和聚磷酸铵的接触。此外,MF-APP中所包覆的APP的聚合度也是>1000的。故MF-APP能够具有相当低的水溶性。成炭剂方面,PER的分子中有四个亲水性的羟基,故其水溶性是所有填料中最大的,达8.19g/100g水。然而,其二聚体DPER却是微溶的,只有0.61g/100g水。这是因为相同分子量的DPER的亲水基团——羟基较少,并且DPER分子链较长,疏水链占主导地位,因此表现出较低的水溶性。而PEPA的溶解度PER小一倍左右。发泡剂方面,三聚氰胺是非极性的分子,微溶于水,溶解度只有0.25g/100g水。

根据以上结果,可设计出两种耐水性较好的膨胀体系:MF-APP/DPER/MEL和MF-APP/PEPA/MEL。但值得注意的是,涂膜的耐水性除了跟颜填料的水溶性有关,还与乳胶膜的致密程度、颜填料在涂膜中的迁移等有关。因此,实验的下一步以涂膜为基础。

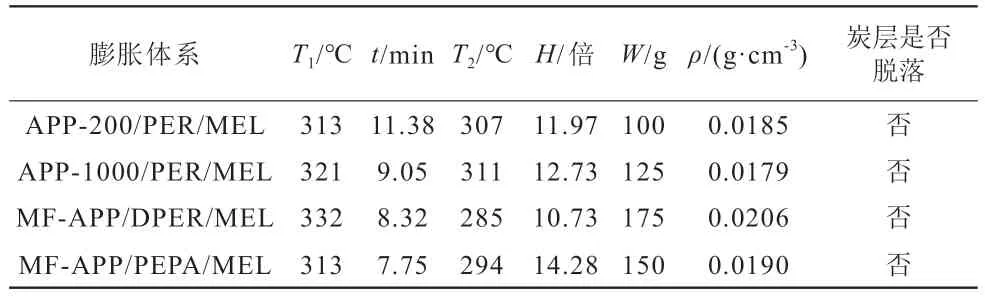

2.2 不同膨胀体系涂料的防火性能对比

按照APP:PER:MEL=35:11:22,MF-APP:DPER:MEL=28:8:22,MF-APP:PEPA:MEL=21:14:22,配置四种膨胀体系的水性钢结构防火涂料:APP-200/PER/MEL、APP -1000/PER/MEL、MF-APP/DPER/MEL和MF-APP/PEPA/MEL。将涂料在钢板上制成2mm的涂层后,进行防火性能测试,结果见表2。

表2 不同膨胀体系涂料的防火性能Table 2 Flame retardant performance in different intumescent systems

由表2可知,总体上,四种膨胀阻燃体系涂料的防火性能相差不大。在本生灯火焰下,涂层均能在11min内膨胀出完整炭化层,加热30min后均能形成高度和密度相差不大的具有一定结构强度的炭层,控制钢板背温在300℃左右。其中,MF-APP/PEPA/MEL体系的钢板背温到达恒温平台的时间最短,只有7.75min,这是因为PEPA结构中同时含有季戊四醇炭源和磷酸酯酸源,故受热分解时它的脱水成炭速度较快[7]。

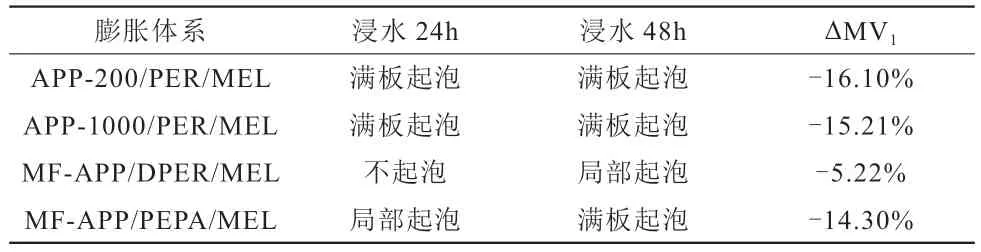

2.3 不同膨胀体系涂料的耐水性能对比

对四种膨胀体系涂料样板进行耐水性测试,结果见表3。

表3 不同膨胀体系涂料样板的耐水性测试结果Table 3 Water resistance of coating on steel plate

从表3可见,传统的防火膨胀体系APP-200/PER/MEL和APP-1000/PER/MEL涂料的耐水性很差,浸水24h后起泡明显,浸水48h后涂层表面出现较多褶皱。二者浸水48h后,涂层质量分别减少了16.10%和15.21%,其减少量在四种体系中均是较大的。这说明浸泡过程中,伴随涂层较为严重的起泡现象的是大量亲水性的APP-200、APP-1000、PER向涂层表面迁移。另一方面,MF-APP/DPER/MEL、MF-APP/PEPA /MEL体系表现出较好的耐水性。浸水24h后,MF-APP/DPER/MEL 涂层表面完好,MF-APP/PEPA/MEL涂层也只是局部起泡。浸水48h后,MF-APP/DPER/MEL涂层轻微起了3~4个小泡,其ΔMV1远低于其它三个体系。实际上,实验过程中观察到MF-APP/DPER/MEL涂料样板在浸水42h后才开始起第一个泡,即其耐水时间达到了42h。而MF-APP/PEPA/MEL涂料样板在浸水48h后则大面积起泡,其ΔMV1也较大,这应该是该体系配方中PEPA用量较多,PEPA具有一定的水溶性而向涂层表面迁移所致。

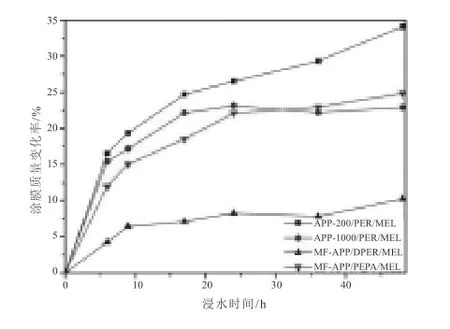

为进一步说明问题,单独制备四种体系的涂膜,将其浸入水中一定时间,研究涂膜质量变化率ΔMV2随浸水时间的变化规律,测试结果如图1所示。整体上看,四种体系的ΔMV2均随浸水时间的增加而增加,这说明各个涂层中均有一定量的膨胀功能填料迁出,且浸水越久,迁出量越多,涂膜质量减少越多。纵向对比四种体系,MF-APP/DPER/MEL体系涂膜浸水后的ΔMV2远低于其它三种膨胀体系涂膜,其ΔMV2曲线随浸水时间的增加而上升的趋势最小,在浸水9~36 h的时间段,ΔMV2基本维持在6%~8%之间。这些都说明了MF-APP/DPER/MEL体系涂料耐水性最佳。

图1 不同膨胀体系涂膜的质量变化率与浸水时间的关系曲线Fig. 1 Curves of coating’s mass variation with immersion time

另外,对比表3的ΔMV1和图1的ΔMV2值,可发现各体系的ΔMV2约等于对应的ΔMV1的两倍,这是因为涂料样板只有一面浸水,而单独制备的涂膜是两面浸水,所以涂膜质量减少率约为涂料样板的两倍,这说明质量变化率的数据具有一定的可靠性。

2.4 不同膨胀体系涂料浸水后的防火性能对比

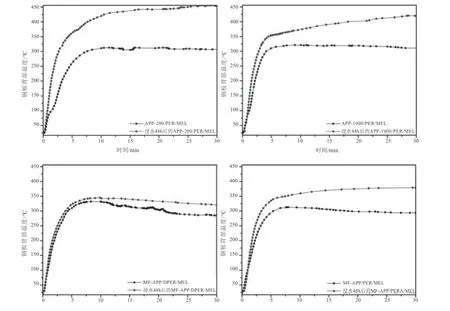

高性能防火涂层的高耐久性,不但体现在其浸水后不发生形貌变化,还体现在涂层浸水后依然能保持膨胀防火功能。因此,需对浸水48h后的涂层样板进行防火性能测试,结果如图2所示。

图2 不同膨胀体系涂料样板浸水前和浸水48h后模拟大板燃烧的钢板背温与时间曲线Fig. 2 Curves of steel backside temperature with burning time for coating before and after 48 hours’ water immersion

对比图2中涂料样板浸水前后的表现,可见,浸水48h后,四种体系涂料的钢板背温-时间曲线均与浸水前的曲线有一定的偏离。同一个时间点上,浸水后钢板背温均大于浸水前的。这说明了涂层浸水后,其防火隔热效果变差。其中,APP-200/PER/MEL的钢板背温-时间曲线偏离量最大。浸水后,APP-200/PER/MEL和APP-1000/PER/MEL的部分样板生成的炭层在火焰的冲击下甚至发生了脱落现象。水对涂层防火性能的影响在于:浸泡过程中,涂层内的水溶性组分与水直接接触后发生了水解和迁移,破坏了防火涂料中三个膨胀功能组分之间的原有比例,从而影响了膨胀炭层的生成,降低了防火涂层的防火性能[8]。

但是,对比图2中不同膨胀体系涂料样板浸水后的表现,可见,MF-APP/DPER/MEL体系涂料样板在浸水48h后仍保留着较好的防火膨胀功能。其钢板背温-时间曲线偏离浸水前的曲线最小,浸水后在模拟大板燃烧中依旧能生成较好的炭化层。这与MF-APP/DPER/MEL体系涂层的耐水性有关。一方面是因为,由前可知,MF-APP/DPER/MEL涂层浸水48h后只是轻微起泡,涂层质量减少量最小;另一方面,其膨胀功能填料组分MF-APP、DPER和MEL水溶性低,只能微溶于水,而包覆在MF-APP粒子表面的密胺树脂微胶囊更是增加了阻燃剂与硅丙树脂基体的相容性[9],大大阻碍了MF-APP在涂层中的迁移行为,最终使得涂层与水接触48h后保持了膨胀阻燃体系组分间的原有比例,降低了水对防火性能的影响。

2.5 涂膜浸水前后热重分析

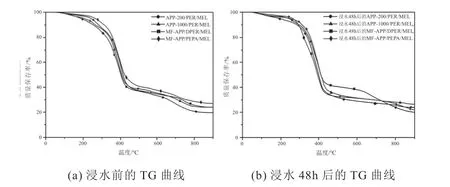

为进一步研究涂膜浸水前后组分的变化,将浸水前和浸水48h后的涂膜进行热重分析,结果如图3所示。

图3 浸水前后涂层的热重曲线Fig. 3 TG curves of coating before and after 48h water immersion

由浸水前的TG曲线可知,浸水前,不同膨胀体系的涂膜在升温过程的降解行为基本一致,均经历了两个降解阶段。第一阶段,在约250~450 ℃之间,树脂基质熔融分解,膨胀体系发生脱水-酯化-成炭-发泡反应。此阶段是防火涂料的主要质量损失区,质量损失约50%。具体降解过程是,涂层熔融软化,聚磷酸铵类脱水催化剂分解释放出氨气、水蒸汽和磷酸,磷酸进而热解脱水成聚偏磷酸和焦磷酸等,这些物质与季戊四醇类成炭剂、树脂基质等含羟基有机物发生脱水-酯化-成炭反应,形成炭化层。同时,发泡剂三聚氰胺热分解,持续释放出氨气,与脱水反应生成的水蒸气一道将熔融软化的涂层膨胀发泡起来。最终形成膨胀的带有大量气孔的炭化层。之后,在约450~650 ℃之间,TG曲线趋于平缓,这说明膨胀炭层在高温时有良好的热稳定性。第二个降解阶段发生在约650~800 ℃,质量损失在10%左右,主要是由炭层的氧化消耗引起:膨胀炭层中的炭逐渐被氧化成二氧化碳,最后只剩下由无机磷酸盐类物质组成的无机骨架[10]。

由浸水48h后的TG曲线可知,除了MF-APP/DPER/MEL体系涂料外,其他三种体系涂料的TG曲线均只有一个下降过程,即只经历了一个降解阶段。同样的,此阶段也发生在约250~450 ℃之间,但其质量损失在70%以上。质量损失增大,说明炭化层的量减少了。而这是由于涂膜浸水后,脱水-酯化-成炭反应所需的聚磷酸铵类脱水催化剂和季戊四醇类成炭剂在水中损失较多,反应难以进行,最终导致成炭量的减少。而涂层没有第二个降解阶段,即炭层的氧化阶段,这说明了450℃后只剩下了很少的炭,并且被迅速氧化分解,500℃左右基本只剩下磷酸盐类的无机骨架了,因此,不存在较长的氧化降解阶段。另一方面,MF-APP/DPER/MEL体系涂层在浸水48h后,其TG曲线变化不大,仍有两个降解阶段,且两个阶段的质量损失量基本跟浸水前的一致,这再次说明了MF-APP/DPER/MEL体系涂层有优良的耐水性能,涂层中膨胀阻燃体系在浸水后损失很少,从而保证了炭化层的形成。

3 结论

(1)脱水成炭剂中,APP-200和APP-1000均可溶于水,MF-APP微溶于水;成炭剂中,PER水溶性最高,PEPA次之,二者都可溶于水,DPER微溶于水;发泡剂MEL微溶于水。

(2)四种膨胀阻燃体系涂料APP-200/PER/MEL、APP-1000/PER/MEL、MF-APP/DPER/MEL和MF-APP/PEPA/MEL的防火性能相差不大,涂层均能在11min以内膨胀出完整的炭化层,涂层模拟大板燃烧30min后,其钢板背温均控制在300℃左右。

(3)四种膨胀阻燃体系耐水性相差很大。传统防火膨胀体系涂料APP-200/PER/MEL和APP-1000/PER/MEL,耐水性能最差,MF-APP/PEPA/MEL体系次之,它们浸水48h后防火性能变差。而MF-APP/DPER/MEL体系耐水性能明显优于其它体系,涂层耐水时间高达42h,浸水48h后涂层质量损失率仅为5.22%,热重分析表明其涂层浸水前后的组分含量变化不大,原有的防火性能从而得到保持。

(4)MF-APP/DPER/MEL是水性超薄钢结构防火涂料的理想膨胀体系。