垃圾焚烧飞灰熔融制保温纤维试验研究

2024-03-05黄志平栗博马增益张艺颗周为阳严建华金忠财方子涵

黄志平,栗博,马增益,,张艺颗,周为阳,严建华,,金忠财,方子涵

(1. 浙江大学能源高效清洁利用全国重点实验室,浙江 杭州 310027;2. 北京中科润宇环保科技股份有限公司,北京 100089;3. 浙江大学宁波科创中心双碳研究院,浙江 宁波 315100;4. 浙江华川实业集团,浙江 义乌 322000)

0 引 言

城市生活垃圾的产生量迅速增加,2020年我国生活垃圾产生量达2.35亿吨[1],垃圾焚烧产业快速发展[2],焚烧产生的垃圾焚烧飞灰富集重金属与二噁英[3],被列入《国家危险废物名录》[4]。垃圾焚烧飞灰的常见处置方法有水泥固化、化学药剂稳定化、水热处理、高温熔融等[5]。高温熔融法将飞灰由不稳定的颗粒转变为稳定形态的熔渣,以避免飞灰变成PM2.5造成二次污染环境,飞灰熔融后其二噁英毒性显著降低[6],重金属稳定在玻璃质熔渣中[7],熔融法的缺点在于能耗较高。对飞灰熔融产品进行建材化利用,提高飞灰熔融产品的附加值,是降低飞灰处理成本的重要手段,以往的研究多进行制备微晶玻璃、泡沫微晶玻璃以及胶凝材料等探索[8-11]。北京大学刘阳生采用垃圾焚烧飞灰生产保温棉,在常规的保温棉生产工艺中使用的原料为高炉渣、玄武岩、焦炭等[12],按一定比例投入熔融炉进行高温熔炼,经过成纤、成型、固化、切割等工序得到棉制品[13]。以工业固体废物资源替代矿石符合循环经济原则,如Ma等人[14]使用45%的粉煤灰和55%的SiO2、CaCO3、MgCO3的混合物制备抗拉强度为420 MPa的炉渣基纤维,Park等人[15]以金尾矿、废石灰石、赤泥、镍铁渣为原料制备了抗拉强度约为600 MPa的纤维。Zhang等人[16]用粉煤灰和镁渣制备了抗拉强度为903 MPa且热稳定性好的纤维。分析表明,垃圾焚烧飞灰中含有Ca、Si、Al、Na等元素,与保温纤维制备过程中使用的原料组分有一定的相似性,但垃圾焚烧飞灰中的Ca含量较高而Si含量较低[17],CaO、MgO等碱性氧化物会破坏三维网状结构,不利于成纤的过程中骨架的形成[18]。因此,本文提出选用垃圾焚烧炉渣与废玻璃作为垃圾焚烧熔融辅料进行离心制保温纤维的工艺。探究辅料的添加对飞灰熔融特性、粘度特性、保温纤维特性的影响,为垃圾焚烧飞灰熔融资源化利用开辟一条新的途径。

1 试验原料与试验方法

1.1 试验原料

主要原料为某垃圾焚烧厂的垃圾焚烧飞灰、垃圾焚烧炉渣、废玻璃,将样品在110℃下24 h烘干后进行成分测试,试验原料与典型矿渣棉的主要成分见表1。

表1 试验原料与典型矿渣棉的主要成分

1.2 试验方法

飞灰熔融制保温纤维试验台,主要由混料器、高频感应炉、四辊离心机、纤维收集系统、通风系统、冷却系统等组成。四辊离心机四个辊轮的转速可以分别调节,实验时,垃圾焚烧飞灰与辅料投入混料器充分搅拌后,送入高频感应炉熔融,得到的熔浆经流槽流至四辊离心机离心成纤,熔浆会依次流过四个辊轮,将四个辊轮编号为1#辊轮、2#辊轮、3#辊轮与4#辊轮,对得到的纤维进行收集。试验台系统示意图与四辊离心机辊轮示意图如图1所示。

图1 飞灰熔融制保温纤维试验台

1.3 试验工况

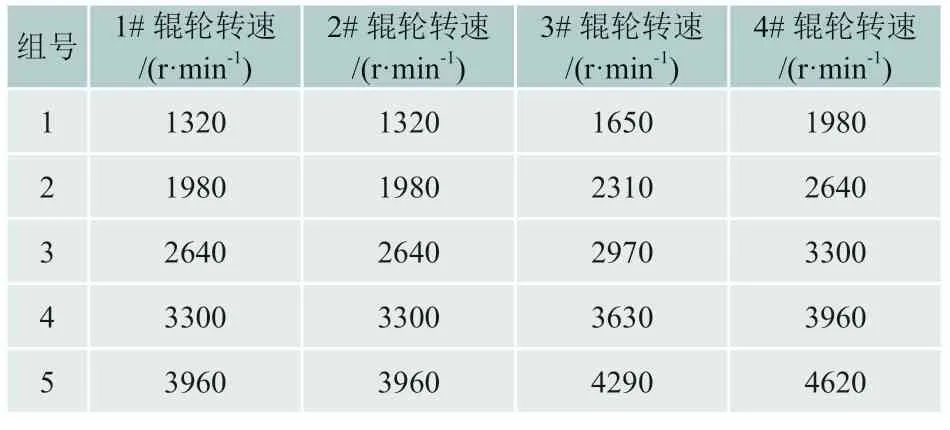

使用50%飞灰+50%废玻璃的配方,进行四辊离心机不同转速的试验,表2为变转速试验所使用的各组辊轮转速。

表2 变转速试验不同组的辊轮转速

保持四辊离心机转速相同,进行不同配方的试验。飞灰+炉渣试验使用的配方分别为100%飞灰、80%飞灰+20%炉渣、60%飞灰+40%炉渣、40%飞灰+60%炉渣、20%飞灰+80%炉渣、100%炉渣。飞灰+废玻璃试验使用的配方分别为60%飞灰+40%废玻璃、55%飞灰+45%废玻璃、50%飞灰+50%废玻璃、45%飞灰+55%废玻璃、40%飞灰+60%废玻璃、35%飞灰+65%废玻璃。在辊轮转速1#3960 r/min、2#3960 r/min、3#4290 r/min、4#4620 r/min下进行成纤试验。

1.4 检测方法

1.4.1 灰熔点

参考GB/T 219-2008《煤灰熔融性的测定方法》,采用灰锥法对试样的灰熔点进行测定,观测四个特征熔融温度:变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT)。

1.4.2 重金属浸出与检测

采用《HJ557-2010-固体废物浸出毒性浸出方法水平振荡法》,使用水作为浸提剂,按液固比10∶1(L/kg)的比例将浸提剂与试样加入提取瓶,盖紧瓶盖后固定在水平震荡装置上,设置振荡频率为110±10次/min、振幅40 mm,在室温下振荡8 h后取下静置16 h,过滤并收集浸出液,用ICP对浸出液的重金属浓度进行检测。

1.4.3 高温粘度测试

采用美国Theta Rheotronic V高温粘度仪,通过浸入被测液的转子持续转动形成的扭矩来计算粘度值。扭矩与浸入样品中的转子转动的阻力成比例,因而与粘度也成比例。粘度测试范围0.1~5000 Pa·s,温度精度1℃,温度测试范围为室温至1500℃。

1.4.4 纤维平均直径

取1 g左右的约1 mm纤维放在载玻片上,加入适量的浸液,用针将其分散均匀,在显微镜下共测试100根纤维直径的格数,根据式(1)计算该组纤维的平均格数。

将目镜测微尺每分格的长度在显微镜下进行标定,即可将测量的平均格数值换算成纤维平均直径,精确到0.01 μm。

1.4.5 扫描电子显微镜(SEM)

使用德国ZEISS Sigma 300扫描电子显微镜,利用聚焦的高能电子扫描物质表面电子成像,用于观察制得的纤维表观形貌。

2 结果与讨论

2.1 不同配比样品熔融后的酸度系数

在传统矿渣棉的生产中,酸度系数Mk是一项重要的指标,Mk由四种主要氧化物SiO2、Al2O3、CaO、MgO的酸性氧化物与碱性氧化物的质量比来定义,如公式(2)所示。

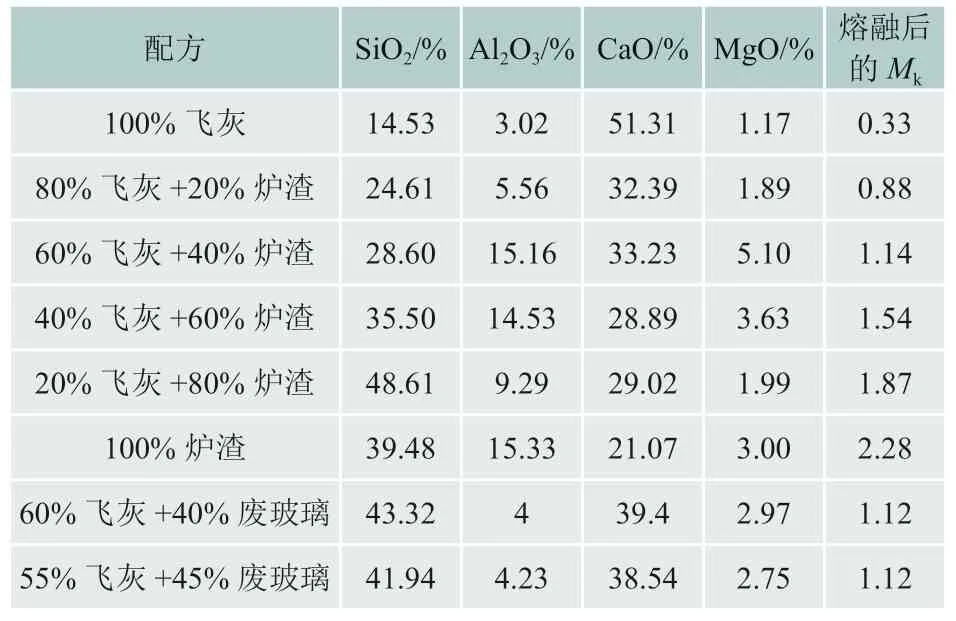

传统矿渣棉配方的酸度系数为1.1~1.4左右。使用X射线荧光光谱仪对各飞灰样品熔融后的熔渣进行分析,得到的结果如下表3。

表3 不同配方熔融后主要氧化物的成分与酸度系数

在废玻璃作为辅料的配方中,当飞灰比例为60%、55%、50%时,熔融后的Mk在传统矿渣棉配方的酸度区间内,其余配方熔融后的Mk略高于传统矿渣棉配方;在炉渣作为辅料的配方中,当飞灰比例为60%时,熔融后的Mk在传统矿渣棉配方的酸度区间内,飞灰比例为80%、40%、20%时略微偏离传统矿渣棉配方,飞灰比例为100%、0%时偏离传统矿渣棉酸度区间较多。

2.2 不同配比样品的灰熔点

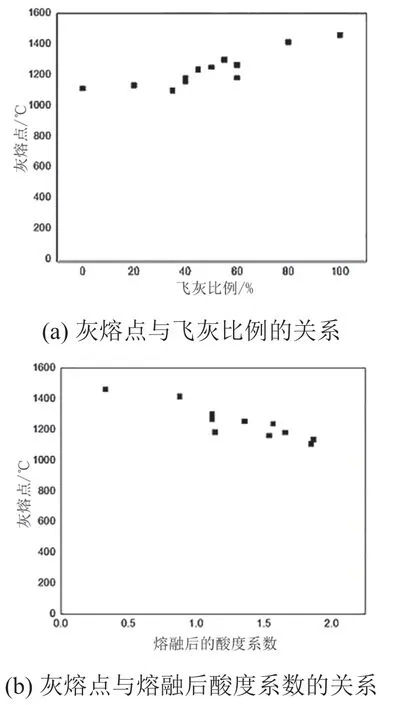

使用灰熔点测定仪分别对不同配比样品的四个特征温度进行测试,采用软化温度(ST)作为灰熔点,整理灰熔点与飞灰比例、熔融后酸度系数的关系,如图2。

图2 灰熔点与飞灰比例、熔融后酸度系数的关系

由图2可以看出,由于飞灰样品中的CaO熔点高,纯飞灰的灰熔点最高,随着炉渣或是废玻璃添加比例的提高,熔融后酸度系数的提高,配方的灰熔点呈下降趋势。在Si-Ca-Al三元体系中,升温过程中发生了复杂的反应[19],SiO2容易和Al2O3形成低熔点的共熔体[20-21],SiO2的含量增加会使SiO2/Al2O3增大,从而导致灰熔点降低。

2.3 不同配比熔浆的高温粘度特性及成纤温度区间的确定

在熔浆从高温到低温的冷却过程中,粘度会随之升高,且粘度随温度升高的速度会逐渐加快。高温下,合适的成纤粘度范围约为1~3 Pa·s[22]。粘度过高时,浆液滴落到辊轮上后,未能完全铺展开就会被甩出,导致纤维太粗;粘度过低时,液膜难以粘附在辊轮上,会使得成纤率降低、得到的纤维长度短、韧性与耐水性差[23]。采用美国Theta Rheotronic V型高温粘度仪对各个样品熔浆的粘度进行测试,图3为不同飞灰配方的粘度曲线。考虑到在实际制纤维过程中粘度不能实时测量的问题,根据1~3 Pa·s的最佳成纤粘度范围,得出了不同配比下的成纤温度区间如表4所示。

图3 不同飞灰配方的粘度曲线

表4 不同飞灰配方的建议成纤温度区间

在相同的温度下,配方中飞灰比例的提高会使得配方粘度降低,这是由于硅、铝含量的降低会使得熔体的结构向更加简单的三维结构转变,导致熔体的粘度降低。飞灰比例的提高可以在更低的温度下达到合适的粘度范围,使得升温成本降低。飞灰比例的改变会引起成纤温度区间的改变,在飞灰+炉渣组,当配方中飞灰比例为100%时,由于配方中硅含量低,导致配方在高温下的粘度过低,合适的成纤温度区间很窄,难以成纤;飞灰比例0%时,合适的成纤温度高于1500℃,也难以成纤。

对比加入不同辅料的配方,不同配比的投料有着相似的粘度曲线,例如35%飞灰+65%废玻璃配方与20%飞灰+80%炉渣配方。结合表4与图3分析,这是因为二者在熔融后的酸度系数相近,这一数据与粘度曲线中二者的接近可以相吻合。在飞灰配方熔融制备保温纤维的实验中,熔融后的酸度系数与熔体的粘度间有着较强的关联性。

2.4 成纤效果分析

2.4.1 不同转速对纤维平均直径与表观形貌的影响

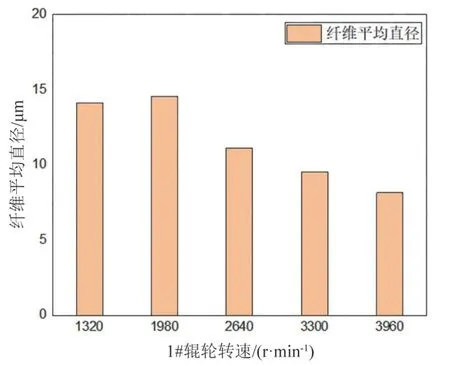

测试50%飞灰+50%废玻璃配方在表2所示的五组不同转速下制得纤维的平均直径,测试结果如下图4。

图4 在不同转速下制得纤维的平均直径

从上图4可以看出,在同一配方下,随着辊轮转速的提高,纤维直径呈现减小趋势。这是因为在成纤的过程中,由于转速的变快,辊轮表面的液膜会受到更大的离心力,当液膜表面发生扰动、形成凸起后,更快的转速更有利于凸起的拉伸,使得拉伸的过程中液丝变得更细,冷却固化后形成的纤维也会更细[24]。当1#辊轮转速3960 r/min时纤维的最低平均直径达到了8.14 μm。

对不同转速下制得的纤维的表观形貌进行观察,放大1000倍下的照片如图5所示。

图5 在不同转速实验组纤维SEM图像

从图5可以看出,当辊轮转速较低时,可以明显看到纤维表面粘附了一些球状物质,这就是成纤过程中形成的渣球。随着辊轮转速的增大,显微镜下细纤维的数量逐渐增多,纤维表面也变得更加光滑。总体来说,高转速下纤维的表观特征比低转速下更好。

2.4.2 不同配比对纤维平均直径与表观形貌的影响

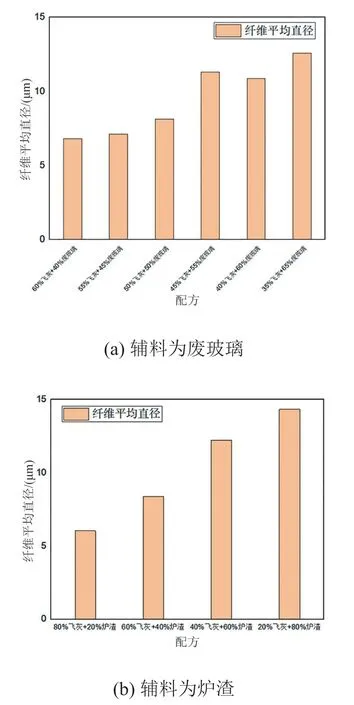

测试不同配方在组号5的辊轮转速下制得纤维的平均直径,测试结果如图6。

图6 不同配方在组号5的辊轮转速下制得纤维的平均直径

由图6可以看出,在同样的辊轮转速下,随着配方中飞灰比例的提高,纤维直径呈现减小趋势。这是因为飞灰比例的提高意味着配方中硅、铝占比的降低或钙、镁占比的提高,配方在同温度下的粘度降低,使制得的纤维直径变细。在废玻璃组,飞灰比例60%时纤维的平均直径为6.82 μm;在炉渣组,飞灰比例80%时纤维的平均直径为6.04 μm。

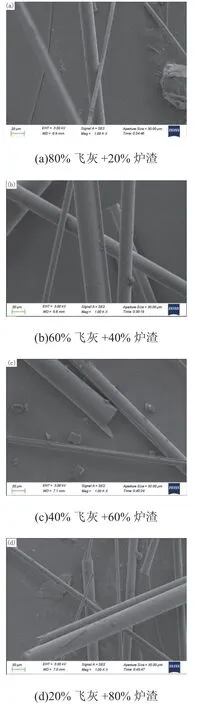

使用扫描电子显微镜观察加入不同比例炉渣的配方制得的纤维表观形貌,放大倍数为1000,结果如图7所示。当飞灰比例较高时,镜头下较细的纤维比例较高,纤维表面比较光滑;随着飞灰比例的降低,纤维直径变粗,表面凹凸不平处变得更多,同时夹杂出现了一些渣球。以上结论与纤维直径测量的结果相吻合。

图7 不同配方在组号5的辊轮转速下制得纤维SEM图像

2.5 重金属浸出

对原始飞灰与80%飞灰+20%炉渣配方在组号5的辊轮转速下制得的纤维分别进行重金属浸出并检测,与地下水质量标准(GB14848-2017)中的三类水标准进行比较,得出的结果如下表7所示。在飞灰熔融处理前,Cr、As、Pb的浸出浓度均不符合相关标准,在熔融后,Cr的浸出浓度由0.2830 mg/L降低至0.035 mg/L,As的浸出浓度由0.0210 mg/L降低至0.0007 mg/L,Pb的浸出浓度由1.8980 mg/L降低至0.0002 mg/L,分别下降了87.6%、96.7%、99.9%,纤维中各重金属的浸出浓度均可达到相关国家标准,飞灰中的重金属成分得到了有效固定。

表7 80%飞灰+20%炉渣配比在组号5的辊轮转速下制得纤维与原始飞灰的重金属浸出特性比较

3 结论

使用垃圾焚烧飞灰代替部分传统纤维生产过程中的原料,将飞灰熔融过程作为保温纤维生产工艺过程中玻璃原料的熔化步骤,进行保温纤维的制备,既降低飞灰的毒性,实现飞灰的无害化处理,又能够实现资源化利用。本文系统探究了以垃圾焚烧飞灰为主料,分别以废玻璃、垃圾焚烧炉底渣为辅料熔融离心制备保温纤维的合适配比与相关工艺参数,结论如下:

1)以废玻璃作为辅料,飞灰比例为60%、55%、50%时,熔融后的酸度系数在传统矿渣棉配方的酸度区间内;以炉渣作为辅料,飞灰比例为60%时,熔融后的酸度系数在传统矿渣棉配方的酸度区间内。

2)飞灰中CaO的含量较高,熔融时采用硅含量较高的废玻璃或炉渣作为辅料,有利于与过量的CaO形成低温共熔物,降低配方的熔点,有利于熔融过程的进行。辅料添加比例越高,灰熔点降低越明显。

3)提出采用高温下配伍的熔体的温度作为实际成纤的判别依据,当飞灰比例为100%时,成纤温度区间会变得很窄,不利于成纤,使用炉渣作为辅料,飞灰比例0%时,成纤温度过高,也不利于成纤。

4)纤维平均直径随着辊轮转速增大而减小,使用50%飞灰+50%废玻璃的配方,四辊转速依次为3960 r/min、3960 r/min、4290 r/min、4620 r/min时,纤维直径为8.14 μm。纤维的平均直径随着飞灰比例的提高而减小,使用废玻璃作为辅料时,飞灰比例最高(60%)时纤维平均直径为6.82 μm,使用炉渣作为辅料时,飞灰比例最高(80%)时纤维平均直径为6.04 μm。

5)飞灰的熔融处理纤维可以进行有效固定重金属, Cr、As、Pb在熔融后的浸出浓度分别下降了87.6%、96.7%、99.9%,可以达到相关环保标准。