航空发动机喷口闭环控制系统与调整方法研究

2024-03-05赵祚祥

孟 涛 赵祚祥 张 斌

1.海军装备部 西安 710021

2.中国航发动力股份有限公司 西安 710021

1 存在的问题

航空发动机喷口控制是发动机控制系统中的重要组成部分,国内外在喷口控制原理及方法上进行了大量研究,提出了油路控制、气路控制等方法。在加力状态时,对于带有加力段的发动机,喷口控制直接影响发动机性能、使用寿命等。同时还需要保证加力状态下喷口直径变化不会影响发动机工作状态,因此加力时的喷口控制又与节流状态喷口控制原理不同。为提高发动机交付使用安全性,应结合发动机喷口控制原理与实际试车效果,制订高效的喷口调整方法。

某型发动机在进入加力状态前,需对发动机进行喷口闭环控制的检查和调整,检查发动机是否进入喷口闭环控制,进入喷口闭环控制的起点是否平稳。加力状态时喷口直径的大小由加力调节器按照给定的涡轮落压比控制,保证加力状态时发动机主机状态不发生变化,且在加力域工作时状态稳定可靠。检查发动机喷口闭环功能时,对发动机状态有严格要求。试车人员需充分理解喷口闭环控制原理、掌握调整规律,了解闭环控制调整与发动机性能相互关系。若实际工作中发动机喷口闭环控制检查需反复进行调整,则会增加发动机试车时间,同时会造成一定的安全隐患。在实际试车中,对喷口闭环调整主要存在四方面问题。

(1) 发动机首次进行喷口闭环检查时,实际发动机闭环后涡轮总落压比大多远小于中间状态的涡轮总落压比,通常这一状态时需要大范围进行调整,才能够使发动机进入闭环状态。若闭环调整钉调整不规律,则容易造成多次调整。

(2) 发动机由未闭环状态调整至闭环状态,有时调整量偏大,使调整后的涡轮总落压比过大。发动机进入闭环状态后,存在低压转速超转的风险。

(3) 闭环调整后,发动机进入闭环状态不明显,导致发动机加力喷口直径过小,造成喷口烧蚀,严重时需更换喷口。

(4) 发动机加力性能受温度修正影响大,温度较低时,闭环控制调整的微小差异可能造成发动机加力喷口直径偏大,导致加力性能不合格。

发动机喷口闭环控制检查时,需要快速、准确地确定调整钉调整量,一方面可以规避发动机试车安全隐患,另一方面能够提升调整效率,提高加力性能调整的合格率。

笔者通过对喷口闭环控制原理的研究,总结现有调整规律,并结合闭环调整与发动机的性能相互关系,制订发动机喷口闭环控制的最佳调整方法。

2 喷口闭环控制系统

发动机喷口闭环控制系统主要包括温度信号转换器、液压延迟器、空气过滤减压器、涡轮总落压比调节器、喷口调节程序机构等部分。

2.1 温度信号转换器

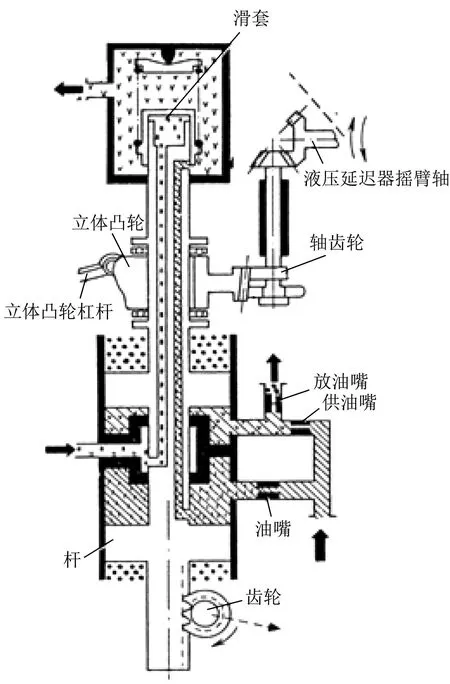

温度信号转换器将发动机进口滞止气流温度传给空气过滤减压器,用于修正加力燃油供油量,调整涡轮总落压比。温度信号转换器结构如图1所示。发动机进口温度感受附件产生燃油压力指令,燃油压力沿杆内的油路供给至滑套内部,滑套的外部承受稳定的放油压力。为提高工作精度,将燃油压力用单独的导管引至发动机进口温度感受附件。上活塞的下腔为非控制腔,由供油嘴从定压活门供油,压力由供油嘴和放油嘴间流通能力的相互关系来确定。下活塞的上腔为控制腔,由定压活门经油嘴供油,沿杆上放油孔经滑套放油,因此下活塞上腔的压力变化主要取决于滑套相对杆的位置。

图1 温度信号转换器结构

杆的主要受力为燃油压力、放油压力作用在滑套上的压差力与弹簧力。在均衡位置上,杆相对滑套的位置使下活塞的上腔中的压力和上活塞的下腔中的压力大致相等。当发动机进口滞止气流温度升高时,产生的燃油压力增大,滑套向上移动,增大杆的放油孔面积。下活塞控制腔的压力减小,在上活塞非控制腔压力作用下,杆向上移动,导致杆上放油孔面积减小,控制腔的压力增大。当作用在杆上的力平衡时,杆停止移动。杆的位移与发动机进口滞止气流温度变化成正比。同时,杆的运动传递至固定在杆上的立体凸轮及杆下端的齿轮上。立体凸轮按喷口直径变化程序设计,通过三维凸轮摇臂与喷口调节程序机构的误差凸轮相连,使误差凸轮的旋转与发动机进口滞止气流温度成正比。齿轮与空气过滤减压器修正凸轮相关联,使空气过滤减压器的工作与发动机进口滞止气流温度相关联。

2.2 液压延迟器

液压延迟器在闭环控制中主要影响进入闭环状态时油门杆角度。在节流状态及中间状态时,液压延迟器与喷口控制活门相连的油路与加力泵油路联通,喷口控制活门在转速指令油压和喷口调节程序机构关断活门定压油作用下,发动机维持小喷口状态。当油门杆继续上推至闭环油门杆角度时,转换活门与喷口控制活门相连的油路关闭放油,油压升高,关断活门右侧油压恢复为低压。分油活门的移动完全取决于涡轮总落压比控制器,由此实现喷口闭环控制功能。

当需要改变闭环油门杆角度时,只需要调整闭环油门杆控制调整钉。调整钉与关闭放油路的挡板相连接,逆时针方向旋转时提高挡板的位置,使进入闭环时的油门杆角度增大。顺时针方向旋转时相反,可减小闭环油门杆角度。

2.3 空气过滤减压器

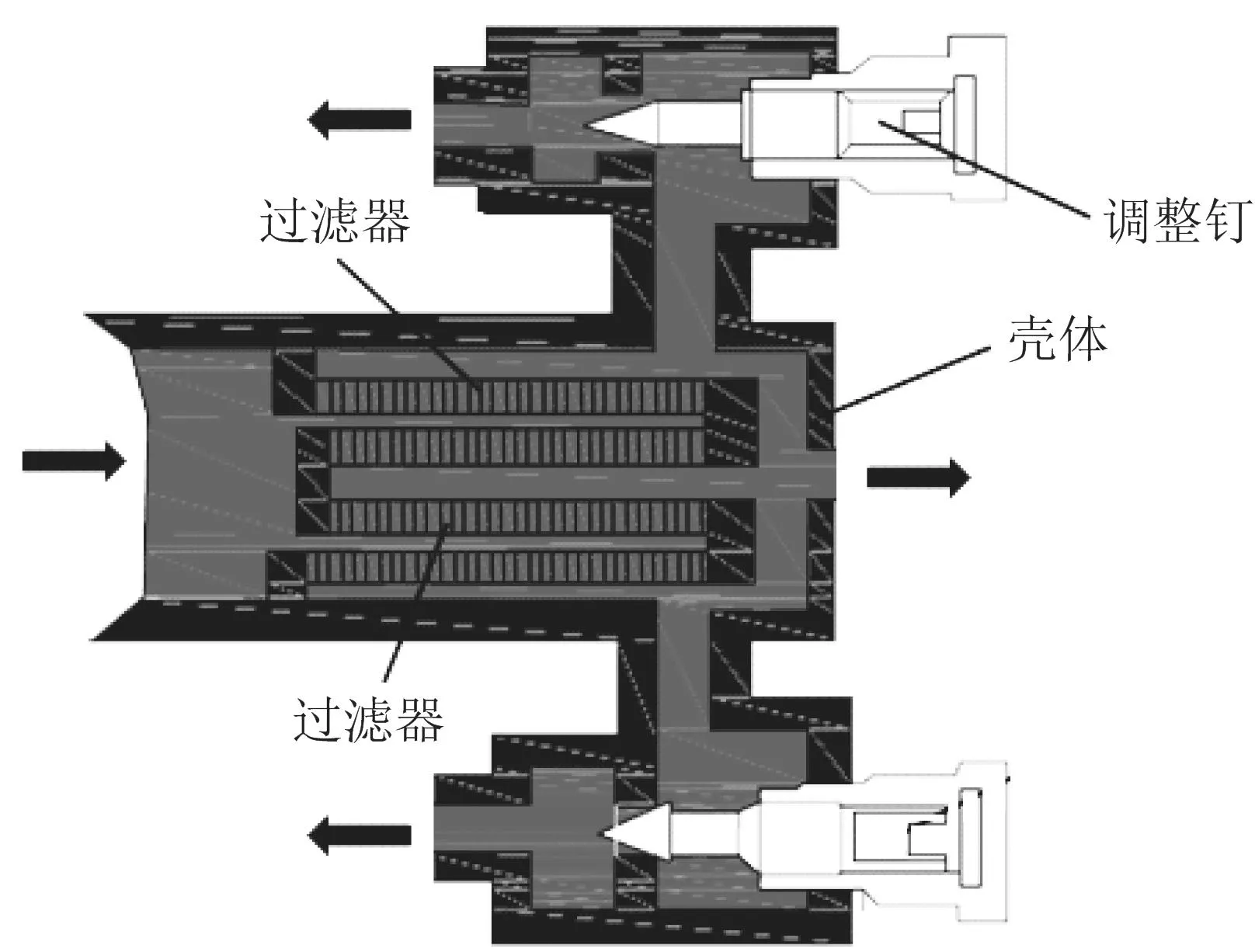

空气过滤减压器结构如图2所示,主要向涡轮总落压比调节器薄膜上腔提供减压后的气体压力。当温度信号转换器的齿轮将发动机进口滞止气流温度信号传递至修正凸轮时,杠杆移动与其相连的针塞,针塞通过不同位置改变空气过滤减压器中的气体压力。在相同温度下,空气过滤减压器保持恒定的压力,来输出恒定的涡轮总落压比。

图2 空气过滤减压器结构

改变闭环后涡轮总落压比时,只需要调整调整钉。调整钉内部为针塞结构,通过改变气流在空气过滤减压器中的通过面积来改变气体压力。顺时针旋转时,通过的气压减小,逆时针旋转时,通过的气压增大,以此控制涡轮总落压比。

2.4 涡轮总落压比调节器

涡轮总落压比调节器执行机构按给定程序保持给定的涡轮燃气膨胀比,在薄膜下腔供给喷口处气体压力,薄膜上腔则连接来自空气过滤减压器的减压压力。调整弹簧使喷口作动筒处于均衡位置,以保证作用在涡轮总落压比调节器杠杆上的力矩平衡。

涡轮总落压比调节器能够按照程序对喷口进行调节。当喷口直径减小时,分油活门外部滑套向上移动。当喷口位置接近程序给定值时,开始打开分油活门的放油孔,滑套放油,保持程序给定的喷口位置或机械止动位置。涡轮总落压比调节器喷口直径不可能小于止动位置的喷口直径。

3 喷口闭环控制工作原理

根据喷口闭环控制各组件的工作原理,发动机进入闭环控制条件为:发动机涡轮总落压比调节器及喷口调节程序给定的涡轮总落压比为定值,只受发动机进口温度的影响;发动机进口温度一定时,实际闭环后涡轮总落压比大于涡轮总落压比,发动机即能进入闭环控制。

当发动机处于中间状态时,喷口作动筒控制分油活门在上腔压力作用下处于最下位置,喷口无杆腔通高压燃油,喷口处于机械止动位置。

当推油门杆进入闭环油门杆范围内时,液压延迟器关闭来自慢车域活门节流后的高压燃油,进而切断涡轮总落压比调节器,关断活塞右侧的高压燃油,使涡轮总落压比调节器挡板活门只受到左侧燃油压力、弹簧弹簧力及涡轮总落压比调节器薄膜张力。

将闭环后的涡轮总落压比调整至大于涡轮总落压比,即涡轮总落压比调节器薄膜下腔压力大于上腔压力,挡板活门处开始放油,喷口进入闭环调节。

若调整后的涡轮总落压比过大,则使喷口面积过大,此时低压涡轮做功大,低压转速突升,甚至超转。

移动油门杆进入加力状态后,按调整后的涡轮总落压比调整喷口直径大小,此时的喷口直径按给定程序变化。

闭环控制后,发动机按给定的涡轮落压比调整喷口直径。闭环调整原则应使主机状态不发生变化,所以调整时应当保证发动机中间及以上状态压力稳定不变,这是最佳调整状态。

4 试车调整效果

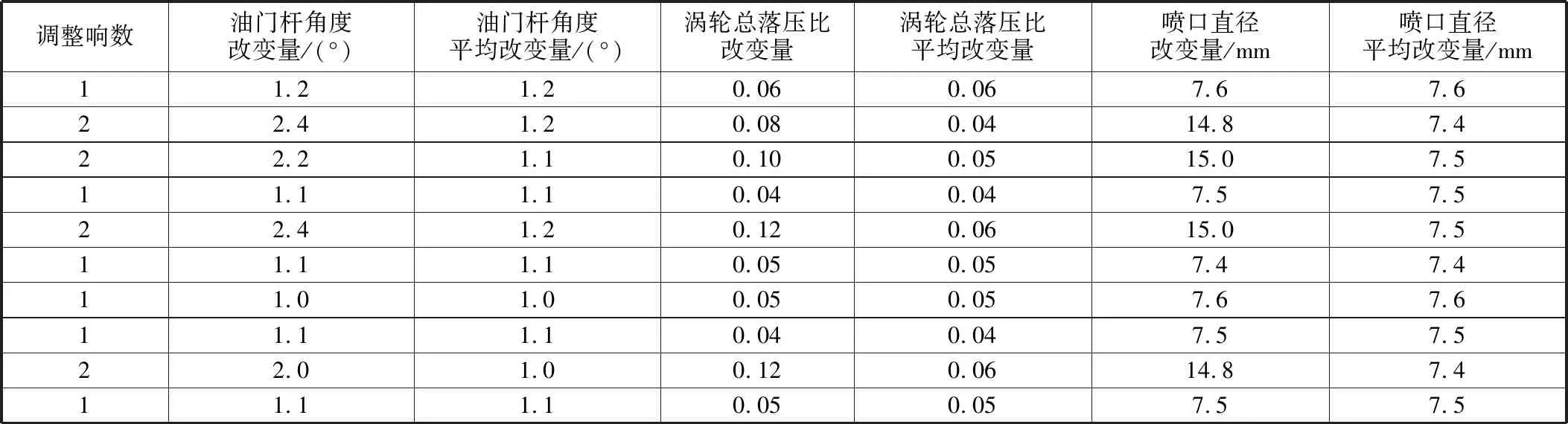

根据喷口闭环控制工作原理,掌握喷口闭环控制调整原则。为准确指导实际喷口发动机闭环控制调整,统计试车闭环检查时闭环油门杆控制调整钉调整量、涡轮总落压比变化量、喷口直径变化量等,调整效果见表1。

表1 闭环油门杆控制调整钉调整效果

根据统计分析,得到以下调整规律:调整钉每调整1响,闭环油门杆角度改变约1.1°,涡轮总落压比变化约0.05,喷口直径变化约7.5 mm。

5 喷口闭环控制调整方法

实际涡轮总落压比检查中,通常会遇到下述四种情况:① 闭环油门杆角度不合格;② 检查发动机未能进入闭环;③ 进入闭环后喷口直径过大,低压转速突升;④ 加力性能不合格。针对上述问题,制订标准的调整方法。

5.1 闭环油门杆角度不合格

闭环检查时,闭环油门杆角度大。根据原理分析,此时应为闭环油门杆控制调整钉旋入太多。对此,应在训练或重调状态下检查闭环后油门杆角度并记录,用记录油门杆角度减去闭环油门杆角度上下限要求,确定油门杆角度差值,根据闭环油门杆控制调整钉调整变化量,计算出闭环油门杆控制调整钉调整量为确定油门杆角度差值与闭环油门杆控制调整钉调整变化量之比。

当闭环油门杆角度过小时,采用同样的调整方法,计算出所需调整量。

5.2 发动机未能进入闭环

发动机未能进入闭环时,检查流程步骤如下。

(1) 首先将发动机转至训练状态,或打开数字电子调节器报故障状态,再上推油门杆进入闭环状态,检查闭环后涡轮总落压比。之后确定作战状态中间的涡轮总落压比,来确定闭环前后的涡轮总落压比差值,根据差值确定闭环油门杆控制调整钉的调整量。

(2) 若转至训练状态或打开数字电子调节器报故障状态后,发动机未能进入闭环,则使发动机进入重调状态,再上推油门杆进入闭环状态,检查闭环后涡轮总落压比。之后确定作战状态中间的涡轮总落压比,来确定闭环前后的涡轮总落压比差值,根据差值确定闭环油门杆控制调整钉的调整量。

(3) 若发动机进入重调状态后仍未能进入闭环,则根据调整统计,结合发动机喷口闭环控制工作原理,按照下述步骤给出建议调整量:

第一,首次调整时的建议调整量;

第二,执行第一步检查,能进入闭环时的调整量;

第三,执行第一步检查,未能进入闭环,执行第二步检查,能进入闭环时的调整量;

第四,执行第一步、第二步检查均未能进入闭环的调整量;

第五,按照第一步至第四步依次重复检查闭环,直至闭环明显,且检查时发动机未出现转速突升、突降,闭环前后气体压力显示稳定。

5.3 闭环后低压转速突升

闭环后涡轮总落压比偏大,考虑到逆时针旋转调整钉最差状态为发动机未能进入闭环,不接通加力状态对发动机安全无影响,此时可适量按逆时针方向旋入闭环油门杆控制调整钉。转至训练状态时检查转速变化,以及闭环后涡轮总落压比变化。

5.4 加力性能不合格

加力性能受大气温度、加力供油量、喷口面积的影响,大气温度一定,供油比满足限制要求时,喷口面积为影响加力性能的关键因素。

对加力状态的发动机喷口直径大小与加力时涡轮总落压比之间的关系进行统计,综合考虑加力推力与喷口烧蚀风险,确定闭环前后涡轮总落压比差值的要求,进而控制加力状态时发动机喷口直径大小,保证合格可靠的加力性能。

6 结束语

通过发动机喷口闭环控制原理研究,掌握发动机喷口闭环控制调整方法。统计喷口闭环控制调整试车数据,掌握喷口闭环控制调整规律,总结并制订发动机喷口闭环控制标准的调整方法。调整方法应用后,减少了调整次数,提高了试车效率,保障了试车安全。

考虑到调整钉原理为调整针塞位置控制气压,不同温度下调整效果存在差异,后续将继续开展在不同温度和压力状态下的闭环控制规律研究,进一步完善发动机喷口闭环控制调整方法。