低速电动汽车锂离子电池组结构的设计

2024-03-05雷永强

雷永强 陈 璐 黄 理

襄阳汽车职业技术学院 湖北襄阳 441021

1 设计背景

随着我国能源与环境双重压力的持续增大,电动汽车的需求量日益增长,节能、减排的电动汽车成为国家中长期发展规划中重点支持和发展的产业[1]。锂离子电池作为电动汽车的关键组件,是国家加快培育和发展的新兴产业[2]。目前市场中使用的锂离子电池,需要将电芯之间互相隔离,堆叠成模组,然后装入箱体。电芯装入箱体后,只有依靠箱体箱壁来限制电芯的热膨胀。如果箱体的结构对限制电芯膨胀的力度小,电芯的膨胀产生内阻变大,那么将使电芯寿命缩短。 为了提高车用锂离子电池组的可靠性,延长锂离子电池组的使用寿命,增加续航里程,笔者设计了一种适用于低速电动汽车的锂离子电池组结构[3]。

2 锂离子电池充放电过程

锂离子电池的充电电路如图1所示。锂离子电池分别采用两个能可逆嵌入、脱嵌锂离子的化合物作为正负极,构成二次电池,这表明锂离子电池中的锂永远是以锂离子的形态出现,而不会以金属锂的形态出现。当对锂离子电池进行充电时,电池的正极上会有锂离子生成,生成的锂离子经过电解液运动到负极。作为负极的碳元素呈层状结构,含有很多微孔。到达负极的锂离子嵌入碳层的微孔中,嵌入的锂离子越多,充电容量越大。同样,当对锂离子电池进行放电时,嵌在负极碳层中的锂离子脱出,又运动回正极。回正极的锂离子越多,放电电流越大,放电容量也越大。

图1 锂离子电池充电电路

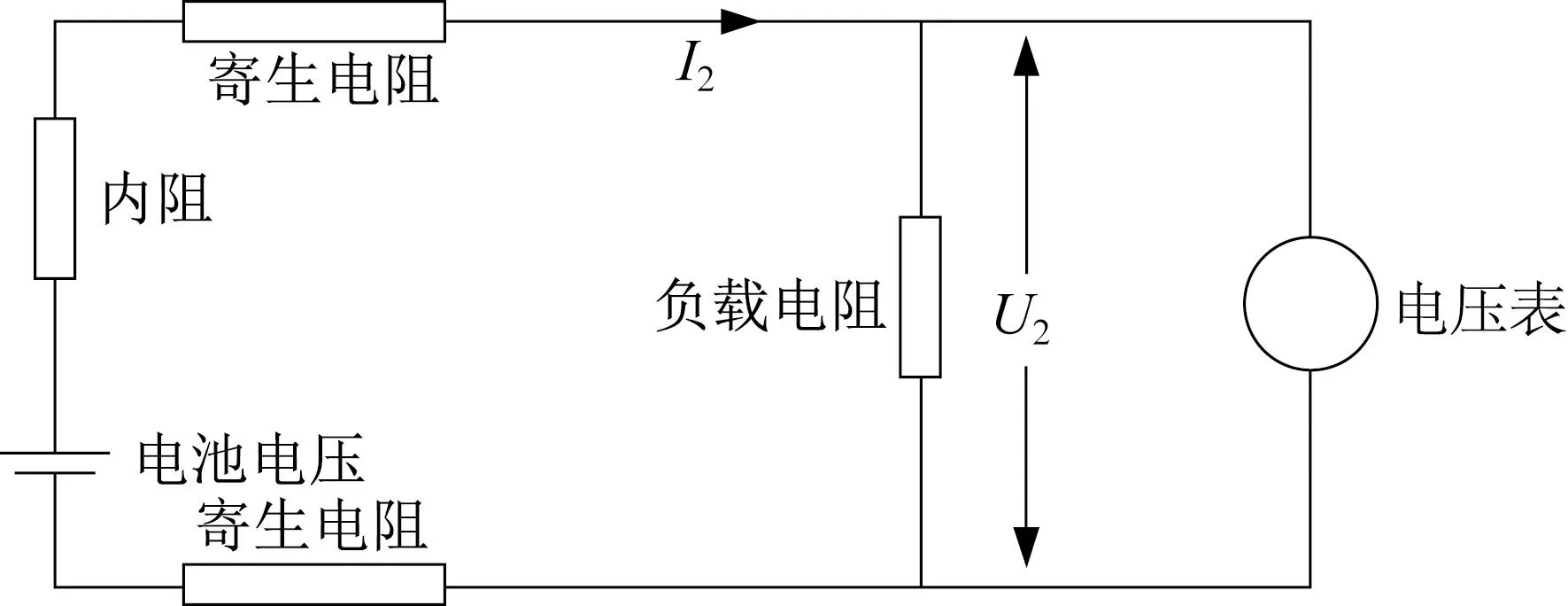

锂离子电池的放电电路如图2所示。图2中,I2为放电电流,U2为负载电压。

图2 锂离子电池放电电路

锂离子电池以碳素材料为负极,以含锂的化合物为正极,没有金属锂存在,只有锂离子的运动,锂离子电池的充电放电过程,就是锂离子的嵌入和脱嵌过程。在锂离子嵌入和脱嵌过程中,同时伴随与锂离子等当量电子的嵌入和脱嵌。在充放电过程中,锂离子在正、负极之间往返嵌入和脱嵌,由此锂离子电池被形象地称为摇椅电池。

一般锂离子电池充电倍率设定在0.2C~1C之间,充电电流越大,充电越快,同时锂离子电池发热量也越大。而且过大的电流充电会使容量不够满,因为锂离子电池内部的电化学反应需要时间[4]。

锂离子电池一般由五部分组成。

(1) 正极。正极的活性材料一般为锰酸锂、钴酸锂、镍钴锰酸锂,电动自行车普遍使用镍钴锰酸锂或镍钴锰酸锂+少量锰酸锂,纯的锰酸锂和磷酸铁锂由于体积大、性能不好或成本高而逐渐淡出市场。导电极材料使用厚度为10~20 μm的电解铝箔。

(2) 隔膜。隔膜是一种经过特殊成型的高分子薄膜,薄膜有微孔结构,可以使锂离子自由通过,而电子不能通过。

(3) 负极。负极的活性材料为石墨,或近似石墨结构的碳,导电集材料使用厚度为7~15 μm的电解铜箔。

(4) 有机电解液。有机电解液溶解有六氟磷酸锂的碳酸酯类溶剂,聚合物使用凝胶状电解液。

(5) 外壳。外壳分为钢壳、铝壳、镀镍铁壳、铝塑膜等,盖帽作为锂离子电池的正负极引出端。

3 具体结构

锂离子电池组箱体内腔为网格式内腔,包括16个网格,各锂离子方形铝壳叠片电芯依次放置于网格式内腔的网格内。网格式内腔由箱体内纵横交错的横隔板、纵隔板组成。锂离子电池组箱体结构如图3所示,箱体与电芯装配如图4所示。方形铝壳上端为盖帽,负极柱、正极柱、透气阀均装于盖帽上。叠片电芯置于方形铝壳内,叠片电芯由正负极片经隔膜依次交替堆叠形成,各正极片的留白区组成正极耳,各负极片的留白区组成负极耳。方形铝壳上端有正负极柱,叠片电芯两侧的正负极耳分别经汇流排与叠片电芯上端的正负极柱连接。汇流排为由镍带制成的L形弯折板,L形弯折板的横板部与正负极柱连接,L形弯折板的立板部与正负极耳连接。电芯结构如图5所示。

图3 锂离子电池组箱体结构

图4 箱体与电芯装配

图5 电芯结构

横隔板数量为n-1,纵隔板数量为m-1。n-1个依次排列横向设置的横隔板将箱体内腔分隔成n个模向单元腔,m-1个依次排列纵向设置的纵隔板将n个模向单元腔分成n×m个网格。箱体内部网格采用阻燃丙烯腈-丁二烯-苯乙烯共聚物材料。箱体上方开口处有上盖,上盖上有提手。正极耳为铝极耳,负极耳为铜极耳。汇流排的立板部与正负极耳之间采用激光焊连接。留白区的宽度为1~3 mm。方形铝壳上还有一个用于排气的透气阀。方形铝壳上端为盖帽,负极柱、正极柱、透气阀均安装于盖帽上。

正极片结构如图6所示,包括涂布区和位于涂布区侧边的留白区,涂布区均匀涂覆活性物质。

图6 正极片结构

叠片电芯结构如图7所示,由隔膜1、正极片、隔膜2、负极片依次交替堆叠形成。

图7 叠片电芯结构

箱体上方开口处有上盖,上盖上有提手。上盖结构如图8所示。

图8 上盖结构

4 结束语

笔者设计的低速电动汽车锂离子电池组结构采用网格式箱体,既提高箱体的机械强度,又提高对电芯膨胀的限制力度,从而延长锂离子电池的使用寿命。电芯直接装入箱体,不需要先做成电池模组后再装箱,减少了安装工序,提高了生产效率。电芯采用全极耳工艺,提高了电芯的功率和散热性,在同样的空间内,即可以增大电芯内部空间活性物质的装载量,又能够增大锂离子电池的容量[5]。