比表面积对低碳胶凝材料性能的影响研究

2024-03-04黄守辉周仁君张力源

刘 君,黄守辉,周仁君,张力源,刘 辉

(中交第一航务工程局有限公司,天津 300450)

目前,我国煤炭能源需求依然巨大,煤炭开采过程中产生大量的副产品—煤矸石。由于煤矸石自身热值低,一般无法作为燃料直接使用,因此在以往煤炭生产中对煤矸石最常用简单的处理方式就是填埋或者弃置堆放。经年积累,我国的煤矸石堆放量巨大,已占用大量土地,且对土壤和地下水造成严重污染,因此对煤矸石的资源化利用至关重要[1]。在煤矸石已有研究和应用中,将其作为建筑材料使用一直以来是研究的重要方向[2,3]。煤矸石在建材领域的应用主要基于其潜在的火山灰活性,但未经过自燃或高温煅烧的煤矸石含碳量较高,会直接影响胶凝材料的性能,无法直接使用,同时,现有研究表明,煤矸石潜在活性组分为高岭石,高温条件有利于激活其活性[4]。因此通常采用自燃或者煅烧后的煤矸石进行胶凝材料制备。采用自燃后煤矸石进行胶凝材料制备时,提高其活性的方法主要包括物理激发和化学物质激发等[5]。其中,化学物质激发手段主要是在煤矸石粉磨过程中掺入一定量的化学激发剂或者增加一些火山灰活性物质,使得煤矸石在浆体状态下其中的惰性二氧化硅和氧化铝的化学键得到破坏,溶出活性物质,促进煤矸石活性的激发。而物理激发主要是通过对煤矸石的粉磨,使得煤矸石的粒径变小,比表面积增大,使得其反应界面增大,活性物质溶出增多,促进其参与水泥水化反应,从而提高其胶凝活性。该文基于现有研究和技术理论知识,采用高炉矿渣粉、石膏和助磨剂作为辅助材料,制备煤矸石质低碳胶凝材料,研究机械粉磨条件下煤矸石质低碳胶凝材料比表面积的变化对其性能的影响以及其在C30混凝土中的工程应用,以期为煤矸石质低碳胶凝材料的开发和应用提供技术参考。

1 试 验

1.1 原材料

煤矸石质低碳胶凝材料用原材料包括自燃煤矸石、矿粉、石膏和助磨剂。其中,煤矸石取自兖矿煤业煤场自燃后煤矸石,其化学成分指标如表1所示;矿粉为市售S95级矿粉,比表面积为410 m2/kg,流动度95%,密度3.02 g/m3,活性指数7 d为89.8%,28 d为98.4%,其化学成分如表1所示;石膏为脱硫石膏,含量为95%;助磨剂为醇胺类助磨剂,主要成分为三乙醇胺。

煤矸石质低碳胶凝材料性能检测用原材料包括水泥、砂和水。其中,水泥为基准水泥,砂为标准砂,水为自来水。

混凝土性能检测用原材料包括煤矸石质低碳胶凝材料、水泥、砂、水、石子和外加剂,其中,水泥为山水集团生产的PO42.5普通硅酸盐水泥,比表面积370 m2/kg,密度为3.20 g/cm3;砂选用的是黄河中砂,细度模数2.7,含泥量0.2%;石子为5~20 mm花岗岩连续级配碎石,泥块含量0.2%,满足GB 14685《建设用卵石、碎石》的要求;外加剂为聚羧酸系高性能减水剂,减水率为29.5%,推荐掺量为2%。

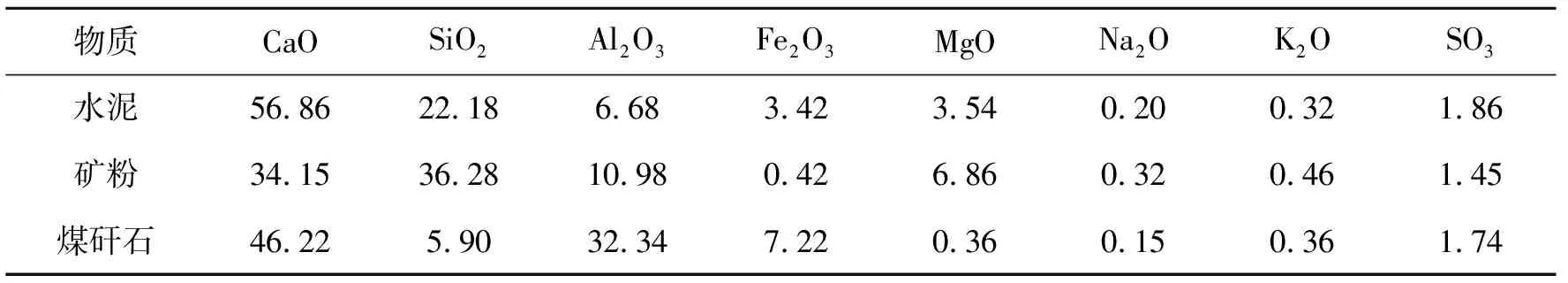

煤矸石质低碳胶凝材料、水泥和矿粉化学组成如表1所示。

表1 化学组成 /%

1.2 低碳胶凝材料及混凝土制备

1)煤矸石质低碳胶凝材料制备

将自燃后煤矸石经破碎后进一步粉磨至比表面积为300 m2/kg左右后,将自燃煤矸石粉、矿粉、石膏、助磨剂按质量比60∶40∶4∶1混合均匀后,加入粉料球磨机进行粉磨,每间隔5 min取样并检测样品比表面积。

2)胶砂制备

试验胶砂和对比胶砂按《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》GB/T 18046—2017附录A规定的方法进行制备。对比胶砂采用上述PO42.5普通硅酸盐水泥和天然砂按质量比1∶3混合,试验胶砂采用上述PO42.5普通硅酸盐水泥、煤矸石质低碳胶凝材料和天然砂按质量比0.5∶0.5∶3混合,两者水胶比均为0.5,按《水泥胶砂强度检验方法(ISO法)》GB/T 17671—2021的规定进行搅拌制得。

3)混凝土制备

在上述试验的基础上,选择适当比表面积的煤矸石质低碳胶凝材料进行混凝土制备。煤矸石质低碳胶凝材料掺入替代水泥比例为0、15%、30%、45%、60%、75%和90%,测试混凝土拌和物性能、抗压强度和收缩率。混凝土基础配合比如表2所示。

表2 混凝土基准配合比

1.3 试验方法

煤矸石质低碳胶凝材料比表面积测定采用市售比表面积测定仪进行三次测定,并求平均值获得,数据精确至1 m2/kg。

煤矸石质低碳胶凝材料活性指数、流动度比按《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》GB/T 18046—2017附录A规定的方法进行检测,数据精确至0.1%。

混凝土拌和物性能按《普通混凝土拌合物性能试验方法标准》GB/T50080—2016规定的方法进行测试,数值精确至1 mm;力学性能按《混凝土物理力学性能试验方法标准》GB/T50081—2019规定的方法进行测定,数值精确至0.1 MPa;收缩率按《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082—2009规定的接触法进行测定。

2 结果与讨论

2.1 比表面积对低碳胶凝材料活性的影响

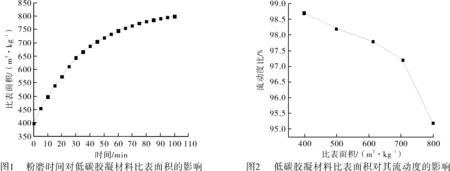

图1为不同粉磨时间条件下,煤矸石质低碳胶凝材料比表面积的变化。从图1中可以看出,随着粉磨时间的延长,煤矸石质低碳胶凝材料的比表面积呈现出逐渐增大的趋势,但其增大趋势逐渐趋于缓和。比较其不同粉磨时间时的比表面积可以看出,其未进行粉磨时,比表面积为398 m2/kg,接近400 m2/kg;粉磨10 min时,比表面积为498 m2/kg,接近500 m2/kg;粉磨时间为25 min时,比表面积为612 m2/kg,接近600 m2/kg;粉磨时间为45 min时,比表面积为705 m2/kg;粉磨时间为100 min时,比表面积为799 m2/kg,接近800 m2/kg。进一步分别对粉磨时间为0、10 min、25 min、45 min、100 min时不同比表面积的煤矸石质低碳胶凝材料进行活性指数和流动度比试验研究。

图2为不同比表面积煤矸石质低碳胶凝材料流动度比的变化。从图2中可以看出,随着煤矸石质低碳胶凝材料比表面积等比例增加,其流动度比出现了明显的下降。这主要是因为当胶凝材料比表面积较小时,其对自由水吸附量较小,在胶凝材料浆体内存在的自由水含量较多,自由水在浆体颗粒之间可以起到很好的润滑作用,使得其流动性较好,和易性较好;但是随着胶凝材料比表面积的增加,其对浆体内自由水的吸附量逐渐增加,导致浆体内自由水含量减少,润滑作用下降,其流动度下降,流动度比出现明显的降低。

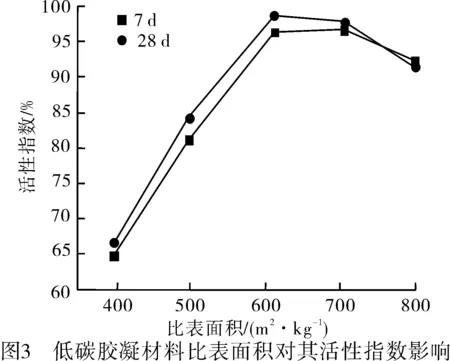

图3为不同比表面积煤矸石质低碳胶凝材料7 d和28 d活性指数的变化。从图3中可以看出,随着低碳胶凝材料比表面积等比例增大,其7 d和28 d的活性指数呈现出先升高后下降的趋势。其中,在比表面积为612 m2/kg和705 m2/kg时,其7 d和28 d活性指数达到较大值,且差别不大。随着比表面积进一步增大,其活性出现了缓慢的下降。这说明通过机械粉磨提高煤矸石质低碳胶凝材料的比表面积有利于增加其活性,但是过高的比表面积则会造成其活性的下降。这主要是因为,一方面,低碳胶凝材料比表面积的增加有利于其活性物质在浆体内溶出,能够提高活性物质的溶出速率和溶出量,提高煤矸石粉参与水泥水化反应的程度,提高了胶砂强度,使得其活性指数升高;另一方面,随着比表面积的增大,低碳胶凝材料对自由水的吸附量增加,降低了浆体的流动性,和易性变差,成型时使其颗粒间的粘接缺陷增加,粘接强度变差,造成胶砂内部结构在受力时不均匀,使得其宏观上表现出抗压强度出现下降,造成活性指数下降。

2.2 低碳胶凝材料对混凝土性能的影响

上节研究表明了煤矸石质低碳胶凝材料在比表面积为612 m2/kg左右时,其活性指数最高。基于此,进一步研究该比表面积条件下的煤矸石质低碳胶凝材料掺量对混凝土性能影响。

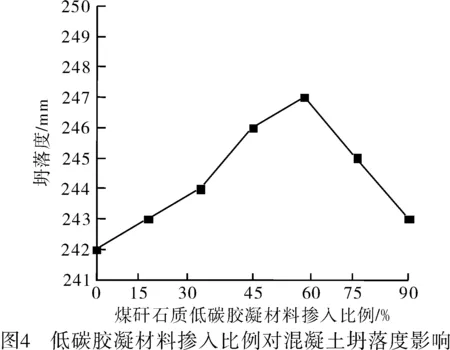

图4为不同掺量煤矸石质低碳胶凝材料对混凝土坍落度的影响。从图4中可以看出,随着煤矸石掺量的增加,混凝土的坍落度呈现出先轻微升高后轻微下降的趋势,但具体数据上变化不大。其中,在掺量为60%时,混凝土的坍落度达到最大值。出现上述现象的主要原因可以从两方面进行分析,一方面是因为煤矸石质低碳胶凝材料的粒径相对于水泥的粒径更小,相比于单一种类的胶凝材料,两者按一定比例复配后可以优化胶凝材料的粒径,通过不同粒径颗粒之间的微集料效应,提高其密实度,释放出更多的自由水到混凝土浆体中,使得颗粒间的水膜厚度增加,提高了颗粒间的润滑性,增加了浆体的流动性,进而起到增加混凝土坍落度的作用;另一方面是因为煤矸石质低碳胶凝材料的粒径更小,所以比表面积更大,由此造成对自由水更大的吸附性,造成浆体内的自由水减少,那么对于混凝土拌和物流动性将起到负面作用。所以,在这两方面的作用下,随着煤矸石质低碳胶凝材料掺量的增加,混凝土中胶凝材料比表面积的增大,一方面是对浆体中自由水的吸附,一方面是释放出更多的自由水。结合图4中混凝土拌和物坍落度的变化规律可以看出,在煤矸石质低碳胶凝材料掺量低于60%时,其产生的微集料填充效应占据主导地位,以释放自由水为主,从而使得拌和物坍落度逐渐升高,但是当煤矸石质低碳胶凝材料掺量高于60%,其对自由水的吸附占据主导地位,从而使得混凝土拌和物坍落度出现下降。

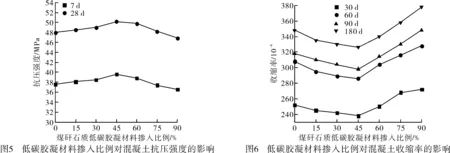

图5为不同掺量煤矸石质低碳胶凝材料对混凝土7 d和28 d抗压强度的影响。从图5中可以看出,随着煤矸石质低碳胶凝材料掺量的增加,混凝土的7 d和28 d抗压强度均表现出先升高后下降的趋势。其中,7 d和28 d抗压强度在煤矸石质低碳胶凝材料掺量为45%时达到最大值,分别为39.6 MPa和50.2 MPa。分析其原因,一方面是因为煤矸石质低碳胶凝材料粒径小于水泥,与水泥按一定比例混合后能够提高胶凝材料的密实度,利用两种胶凝材料复配的微集料效应提高混凝土的力学性能,另一方面是煤矸石质低碳胶凝材料本身的活性低于水泥,随着煤矸石质低碳胶凝材料掺量的增加,混凝土中能够产生水泥水化反应的物质总量逐渐减小,导致混凝土的整体胶结能力变弱,导致其强度出现降低。基于上述双重因素的影响,在煤矸石质低碳胶凝材料掺量较少时,其微集料填充效应占据主导地位,所以随着其掺量的增加,混凝土的3 d、7 d和28 d抗压强度均出现逐渐升高的趋势,但是当掺量过高时,由于混凝土中水泥水化活性物质的大量减少,使得混凝土整体胶结能力的降低占据主导地位,所以随着煤矸石质低碳胶凝材料掺量的进一步增加,混凝土的不同龄期的抗压强度逐渐下降。

图6为掺入不同掺量煤矸石质低碳胶凝材料制备的混凝土不同龄期的收缩率变化。从图6中可以看出,随着煤矸石质低碳胶凝材料掺量的增加,混凝土30 d、60 d、90 d和180 d不同龄期的收缩率均表现出先降低后升高的趋势,但是在煤矸石质低碳胶凝材料掺量不高于45%时,其变化趋势不明显,当掺量高于45%,其收缩率出现明显的升高。对于引起混凝土收缩率变化规律的解释目前尚未有统一的观点,根据现有理论和研究成果,普遍认为混凝土的收缩主要是由混凝土结构内外湿度梯度造成的[6],一方面是内部水泥水化过程中消耗大量自由水,一方面是由于内部水分通过毛细孔扩散至外部,均会使得内部毛细孔中的水由饱和状态变为不饱和状态,造成混凝土硬化物负压收缩。收缩的大小受到原材料种类、配合比以及外界条件的影响。具体到胶凝材料本身而言,根据混凝土收缩的因素分析可以看出:1)当胶凝材料细度较小时,其水化较快,会消耗较多的自由水,同时胶凝材料粒度越小会造成毛细管细化,使得其在失水时产生较大张力。那么就会造成混凝土更大的收缩;2)当胶凝材料活性较高时,其水化也较快,需要消耗的自由水也较多,从而使得其收缩增大。在该文研究中的煤矸石质低碳胶凝材料中,可以看出因煤矸石本身活性较低,其在低比表面积时,其活性指数较低,同比表面积条件下相比于水泥和矿粉活性更低,随着比表面积的增大,活性指数有所升高。所以可以分析出,煤矸石质低碳胶凝材料采用了较小的细度来实现更高的活性,但是煤矸石质低碳胶凝材料本身的活性仍低于水泥本身,所以就活性而言,会减少自由水的消耗,减少收缩,但其更小的细度会消耗更多的自由水,增加收缩。同时,煤矸石质低碳胶凝材料由于粒度较小,与水泥复配可以增加混合胶凝材料的密实度,也通过浆体流动性的改善提高拌和物流动性,增加混凝土的密实度,阻止水分向外扩散。所以综合上述原因分析,可以认为,在煤矸石质低碳胶凝材料替代水泥量较少时,随着煤矸石质低碳胶凝材料掺量的增加,不仅与水泥的复配效果更好,而且增加了浆体的密实度,增加了浆体内的自由水含量,而且由于其使得复配胶凝材料的活性较低,减少了水泥水化过程中的自由水消耗,使得混凝土的整体收缩表现为降低。但是随着煤矸石质低碳胶凝材料掺量的提高,胶凝材料细度变小,使得毛细管细化,失水时产生更大的张力,使得其收缩变大,煤矸石质低碳胶凝材料细化本身对混凝土收缩的影响占据主导地位,造成混凝土收缩出现明显升高。

3 结 论

通过以自燃后煤矸石为主要成分制备了煤矸石质低碳胶凝材料,研究了其比表面积大小对其性能的影响,并选择粉磨时间为25 min、比表面积为612 m2/kg的低碳胶凝材料制备混凝土,研究其不同的水泥替代比例对混凝土性能的影响。

a.随着煤矸石质低碳胶凝材料比表面积的增加,胶砂流动度逐渐下降,其活性指数先升高后下降。

b.随着低碳胶凝材料替代水泥用量的增加,混凝土的坍落度和不同龄期的抗压强度均表现出先升高后下降的趋势,收缩率均表现出先下降后升高的趋势。