稠密气固分选流化床介质颗粒团聚特性研究

2024-03-04刘尘旻吕冠男董雅妮

阳 磊,刘尘旻,吕冠男,董雅妮,席 童,董 良

(1.中国矿业大学 煤炭加工与高效利用教育部重点实验室,江苏 徐州 221116; 2.中国矿业大学 化工学院,江苏 徐州 221116)

气固流态化技术具有气固接触好和质热传递效率高等优点,广泛应用于石油、化工、能源、冶金、环保、制药等领域[1-2]。气固分选流化床是气固流态化技术在选煤领域的应用与拓展,通过上升气流使加重质颗粒流化,形成具有似流体特性的床层流化环境,利用入选物料的密度差异,高密度颗粒下沉,低密度颗粒上浮,进而实现分选[3-5]。床层中加重质的流化特性是流化床分选效果的重要影响因素。当潮湿原煤携带水相进入分选流化床时,床层中复杂颗粒会相互粘附形成颗粒聚团,导致床层出现鼓泡、沟流等不均匀流化现象,影响床层密度的均匀稳定性,降低分选与干燥效果。

当前,国内外学者对气固流化床中的颗粒聚团进行了较为全面的研究。从流化床角度,稀相床平均固含率低且具有较强的可视性,相关研究较多。Soong等[6]通过对电容探针测量得到的固含率时间序列进行统计分析,提出稀相床内定义颗粒团聚物的标准。Wu等[7]基于粒子图像测速(particle image velocimetry,PIV)技术获得了柔性丝状颗粒聚团分布信息。Fan等[8]利用聚乙烯颗粒模拟了颗粒在二维内循环流化床中的团聚过程,发现合理的流化空气分布有利于抑制颗粒团聚。江凯军等[9]采用浓度光纤探针对气固逆流式流化床内颗粒团聚特性展开研究,发现表观气速和颗粒质量流量的增大有利于大尺寸团聚物的形成。在稀相床中,颗粒多形成聚团,为分散相;气相与少量颗粒形成稀相床层,为连续相。而在密相床中,气相多形成气泡,为分散相;颗粒形成密相床层,为连续相,床层平均固含率高,流体力学行为更加复杂。Mcmillan等[10]对颗粒聚团的组成进行了深入分析,发现颗粒聚团主要由粒径分布中较细的颗粒组成,极少有粗颗粒单独组成颗粒聚团的现象。牛犁等[11]使用光纤探针对密相流化床中颗粒聚团的流体力学特性进行了研究,建立了基于弦长计算聚团直径的数学模型。朱巍[12]对变气速密相流化床内颗粒聚团特性进行研究,发现随着表观气速的增加,颗粒聚团平均尺寸不变;随着静床高度增加,颗粒聚团尺寸整体增大。在煤炭分选领域,介质颗粒聚团的存在加剧了颗粒浓度的不均匀分布,影响床层密度的均匀稳定性,恶化分选过程。因此,有必要针对稠密气固分选流化床中介质颗粒的团聚特性开展研究。

本研究以分选流化床中磁铁矿粉与煤粉组成的二元介质颗粒为研究对象,探究水分对0~300 μm介质颗粒流化后表观黏度的影响,研究煤炭外水含量、介质粒度对颗粒团聚特性的影响,为形成均匀稳定的流化床层提供指导。

1 试验装置与材料

1.1 试验装置

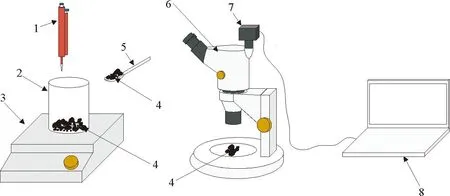

颗粒粘附形成聚团试验装置如图1所示,烧杯容器置于搅拌器上,与移液枪构成聚团生成装置,变焦体视显微镜、数字相机以及计算机作为图像采集装置。试验时,将试验颗粒置于烧杯容器中,移液枪加入水分,利用搅拌器使水分分布均匀,从而模拟创造不同水分含量的床层介质;取样勺移取颗粒团聚物至显微镜下进行图像采集。此外,使用动态图像颗粒分析系统测量颗粒聚团尺寸,每组聚团尺寸测量3次。为减小水分的蒸发对试验结果的影响,所有图像采集均在2 min内完成。

1—移液枪;2—烧杯容器;3—搅拌器;4—试验颗粒;5—取样勺;6—显微镜;7—数字相机;8—计算机

旋转流变仪用于测量宽粒级磁铁矿粉颗粒的表观黏度。首先分别取粒级为150~300 μm、74~150 μm、0~74 μm的磁铁矿粉颗粒各100 g置于不同烧杯中,然后移液枪吸取去离子水制成水分含量分别为0.75%、1.0%、1.25%、1.5%、1.75%的样品颗粒,最后打开旋转流变仪对样品进行测试。流变仪平板直径50 mm,间距2 mm左右;测试温度为25 ℃,剪切速率0.01~10 s-1。为确保试验的准确性,进行3组平行试验,每次试验在2 min内完成。

1.2 试验材料

选取粒级为500~1 000 μm煤粉颗粒与粒级为0~300 μm磁铁矿粉颗粒作为试验颗粒,其物理性质如表1所示。磁铁矿粉颗粒主导粒级为150~300 μm,属于Geldart B类颗粒的范畴,目前该类加重质颗粒应用较为广泛,采用此类颗粒研究颗粒团聚特性具有代表性。试验所用煤炭来自新疆能源公司黑山露天矿,该煤炭的煤种为长焰煤,属于低阶煤,其工业分析和元素分析如表2所示。

表2 煤炭的工业分析和元素分析

1.3 评价指标

为准确表征聚团的尺寸特征,采用D10~D90表示聚团尺寸分布的主要范围,采用D50表示聚团粒度的中值粒径。此外,引入跨度S衡量聚团尺寸分布的宽窄,S值越大,尺寸分布越宽。S值的计算式[18]:

(1)

式中,D90、D10、D50分别表示分布曲线中累积分布为90%、10%、50%时的聚团等效直径。

2 结果与分析

2.1 颗粒团聚机理分析

在稠密气固分选流化床中,颗粒间粘附力的作用是颗粒发生团聚的起因。对于潮湿气固分选流化床,颗粒间的主要作用力包括范德华力、静电力以及液桥力。

1) 范德华力。颗粒间距为D,半径为R的颗粒间范德华力[19]为:

(2)

式中:A为颗粒的Hamaker常数,磁铁矿粉的Hamaker常数为10×10-20J,煤粉的Hamaker常数为6.1×10-20J。当D取原子间距的数量级10-9m时,则范德华力有最大值为:

FWmax=0.083AR×1018。

(3)

2) 静电力。颗粒带电是气固流化床中的一个重要现象,两个直径为d,荷电量分别为Q1、Q2,中心距离为L的颗粒间库仑静电力[20]为:

(4)

式中:εr、ε0分别是相对介电常数和真空介电常数,磁铁矿粉εr=33.7、ε0=8.9×10-12C2/(J·m)。据研究[13],微米级玻璃微珠流化后颗粒表面的电荷密度约为10 μC/m2。当两颗粒接触时静电力最大值:

FEmax=0.26d2。

(5)

该式只用来与其他粒子间力做比较,不用来计算真实工况下的颗粒间静电力。

3) 液桥力。包括动态液桥力和静态液桥力,由无量纲毛细管数Ca[21]可判断两者的主导地位。若Ca>1,则动态液桥力占主导地位;若Ca≤0.001,则静态液桥力占主导地位。

(6)

式中:μ是液体黏度,σ是液体表面张力,去离子水μ=9.9×10-4Pa·s,σ=0.073 N/m;v是颗粒速度,取v≤0.6 m/s[14]。计算可得Ca≤0.008,因此静态液桥力为主导作用力。

静水压差ΔP与表面张力σ共同组成静态液桥力FC[22],表示为:

(7)

(8)

r2=Rsinβ-r1(1-sin(θ+β))。

(9)

式中:r1、r2分别为液桥外轮廓曲率半径和颈部曲率半径,β为半填充角,θ为液-固接触角。

当液体体积较小时,β同样较小,假设R≫r2≫r1,则式(7)简化为:

(10)

假设液桥近似圆柱形,则与液体体积V相关的静态液桥力FC表示为:

(11)

再假设2r1cosθ≫D,则由式(10)可得静态液桥力FC有最大值为:

FCmax=2πRσ。

(12)

假设加重质颗粒为光滑的球形磁铁矿粉,密度ρ=4.6×103kg/m3,重力加速度g=9.8 m/s2,液体取去离子水。颗粒间范德华力、静电力、静态液桥力和重力的比较如图2所示。由图可知,在同一粒径下,粒子间力大小的排序为:FCmax>FWmax>G>FEmax,FCmax比FWmax大2个数量级以上,因此在湿颗粒的粘附中,液桥力占主导地位,本研究主要从液桥力的角度进行分析。

图2 颗粒间力比较

由式(11)可得不同粒度下液桥力随着液体体积的变化规律,如图3所示。由图可知,随着液体体积增大,液桥力呈现先快速增大再缓慢增大,最后趋于恒定的趋势。此外,随着颗粒粒径的增大,液桥力也逐渐增大。

图3 不同粒度下液桥力随着液体体积的变化规律

2.2 磁铁矿粉颗粒的表观黏度分析

流化床床层表观黏度反映了气固两相系统内摩擦力的大小,是流化床流化性能重要影响因素[15]。不同水分含量(ω)下150~300 μm、74~150 μm及0~74 μm粒度级磁铁矿粉表观黏度与剪切速率的关系见图4。

图4 不同水分含量下宽粒级磁铁矿粉颗粒的表观黏度

如图4所示。随着水分含量增加,各粒度级磁铁矿粉颗粒在相同剪切速率下的表观黏度均呈现增大的趋势,这是因为水分的介入改变了磁铁矿粉颗粒间的粘附力,水分含量越高,颗粒间粘附力就越强,表观黏度也就越大。此外,相同水分含量下,各粒度级颗粒表观黏度随剪切速率的增加呈现逐渐下降趋势。

不同剪切速率下各粒级磁铁矿粉颗粒的表观黏度与水分含量的关系如图5所示。在各剪切速率下,颗粒表观黏度均随着粒度的减小呈现增大的趋势。当水分含量在0.75%~1.25%时,各粒度级颗粒的表观黏度随水分含量的增加变化相对较为平缓;而当水分含量大于1.25%时,表观黏度增加较明显,且粒度级小的颗粒该现象更为明显,这是由于粒度越小,颗粒间内聚力越大,对水分的持有能力越强,导致液桥体积越大,进而液桥产生的粘附力就越强,表观黏度也就越大。

图5 宽粒级磁铁矿粉的表观黏度

2.3 水分含量、粒度对磁铁矿粉颗粒间团聚的影响

取150~300 μm、74~150 μm及0~74 μm粒度级、不同水分含量的磁铁矿粉各10 g进行试验,得到不同水分含量下磁铁矿粉颗粒团聚过程图像如图6所示[18]。随着水分含量升高,各粒度级颗粒状态均从明显的松散状态转变为具有一定形态的颗粒聚集体,再到较大尺寸和结构稳定的颗粒聚团,最后到整个颗粒群的聚团体结构。这是由于颗粒间的液体体积增大,液桥力随之增大,颗粒间相互粘附的能力增强,粘附量增多,从而逐渐形成稳定结构的颗粒聚团。区别在于,粒级0~74 μm、74~150 μm、150~300 μm颗粒形成稳定聚团所需水分含量分别为0.75%、1.0%、1.25%,即粒度越细的颗粒形成结构稳定的聚团所需的水分含量越少,这是因为粗颗粒内聚力较弱,且形成的聚团尺寸更大,聚团碰撞概率较高,造成聚团外层粘附的颗粒更易脱落;而细颗粒本身具有较强的内聚力,在液桥力的作用下与周围自由颗粒粘附,粘附后的颗粒不易脱落,且形成的聚团尺寸较小,聚团碰撞概率较低,更易形成稳定结构的颗粒聚团。

1—ω=0%;2—ω=0.75%;3—ω =1.0%;4—ω=1.25%;5—ω=1.5%;6—ω=1.75%

不同水分含量下各粒度级磁铁矿粉颗粒聚团的尺寸分布情况如图7所示。各粒度级尺寸分布D10~D90与中值粒径D50的变化趋势一致,均随着水分含量的升高而增加,且聚团尺寸随粒度的增大而增大,这是由于随着水分含量增加,颗粒间的液桥力随之增大,颗粒间相互粘附并形成聚团,聚团的尺寸随之增大。区别在于,150~300 μm颗粒形成聚团的尺寸在水分含量0.75%~1.75%时略微增大;74~150 μm颗粒形成聚团的尺寸在水分含量0~1.5%时增幅较为均匀,而后尺寸稳定,说明处于动态平衡状态;0~74 μm颗粒聚团尺寸在水分含量1.5%以上仍明显增大,这是因为聚团尺寸增大的过程中,粗颗粒的内聚力以及对水分持有能力较弱,加上大尺寸聚团碰撞频率更高,颗粒更易脱落,聚团的成长性较差,尺寸较早达到动态平衡。相反,细颗粒本身具有较强的内聚力以及水分持有能力,形成的聚团尺寸较小,聚团碰撞概率较低,粘附后的颗粒不易脱落,聚团成长期更长,达到动态平衡的时间较晚。

图7 不同水分含量下各粒度级磁铁矿粉颗粒形成聚团的尺寸分布

不同水分含量下磁铁矿粉颗粒形成聚团尺寸的跨度变化如图8所示。颗粒粒径越小,形成的聚团S值越大。这是因为随着水分含量的增加,粗颗粒聚团尺寸分布逐渐趋于稳定,聚团尺寸分布跨度较小,较快达到动态平衡,故聚团的S值较小;而细颗粒聚团的尺寸分布仍处于波动状态,聚团尺寸分布跨度较大,细颗粒聚团的成长性更好,达到动态平衡所需时间更久。0~74 μm磁铁矿粉颗粒的S值随着水分含量的升高先下降后升高,这是由于在低水分含量时,聚团尺寸较小且粘附牢固,聚团碰撞后不易破碎,聚团尺寸波动大,S值较大;随着水分含量的升高,聚团尺寸增大,小尺寸聚团的增长速率高于大尺寸聚团,聚团尺寸分布跨度变低,S值减小;随着水分含量的进一步升高,颗粒间的液桥力进一步增大,较大尺寸聚团粘附周围自由颗粒及小尺寸聚团的能力进一步提高,聚团尺寸波动变大,聚团尺寸分布跨度变大,S值增大。

图8 不同水分含量下磁铁矿粉颗粒形成聚团尺寸分布的跨度变化

2.4 二元加重质颗粒团聚特性

在实际生产中,煤粉具有调节床层密度以及改善流化效果的作用。500~1 000 μm粒级煤粉添加到床层后对床层压降的影响较小,当添加量为8%~11%时床层流化效果最佳[16]。结合上文分析可知:粒度越小的磁铁矿粉颗粒形成的聚团成长性更好,这类加重质颗粒在床层中易出现沟流现象,但相比于粒度大的磁铁矿粉,其床层流化质量好,有利于分选[17]。因此,选取500~1 000 μm煤粉和中间粒级74~150 μm磁铁矿粉作为试验材料,煤粉与磁铁矿粉的总质量为10 g,煤粉与磁铁矿粉的质量比为1∶9。

不同水分含量下二元加重质颗粒团聚过程图像如图9所示[18]。随着水分含量增加,二元加重质颗粒团聚过程跟磁铁矿粉颗粒团聚过程一致,且形成较大尺寸和结构稳定的聚团需要的水分含量仍为1.0%,这是由于煤粉的润湿性较差,在低水分含量下颗粒间液体体积较小,加上煤粉粘附颗粒后的尺寸更大,碰撞频率更高,聚团外层颗粒易脱落,导致二元加重质颗粒形成稳定结构聚团所需水分与纯磁铁矿粉相同。

(a)ω=0%;(b)ω=0.75%;(c)ω =1.0%;(d)ω=1.25%;(e)ω=1.5%;(f)ω=1.75%

不同水分含量下磁铁矿粉与二元加重质颗粒聚团的尺寸分布比较如图10所示。随着水分含量的增加,D10~D90尺寸分布与中值粒径D50均呈现增大的趋势。通过对比图10(a)、图10(b)发现,煤粉的添加增大了聚团的尺寸,这是由于煤粉颗粒本身的尺寸大。此外,二元加重质颗粒聚团尺寸在水分含量0~1.5%时略有增加,一方面由于煤粉的润湿性较差,表面水分吸附难度大,较难形成液桥,不易与磁铁矿粉颗粒作用形成聚团且聚团结构稳定性差;另一方面,形成的大颗粒聚团在运动过程中碰撞概率较大,导致本身结构就不稳定的聚团很难粘附其他颗粒而生长,故聚团尺寸增大不明显。而水分含量1.75%时聚团尺寸明显增大,这是因为随着水分含量的进一步升高,煤粉表面覆盖液膜,颗粒间液体体积明显增大,液桥力增大,煤粉粘附自由颗粒不易脱附,则聚团尺寸明显增大。

图10 不同水分含量下颗粒聚团的尺寸分布比较

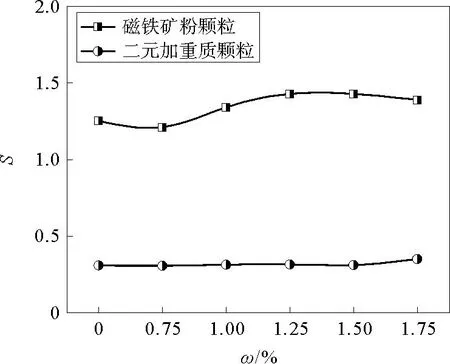

不同水分含量下颗粒聚团尺寸分布跨度比较如图11所示。纯磁铁矿粉颗粒聚团S值更大,即尺寸分布更宽,表明聚团的成长性更好。而二元加重质颗粒聚团S值较小,且随着水分含量的增加,S值波动小,即尺寸分布窄,聚团的成长性较差,这是由于煤粉的疏水特性以及其形成聚团尺寸大、碰撞效率高导致的,表明煤粉参与后的二元加重质颗粒聚团的尺寸波动较小,聚团对水分变化敏感度较低。

图11 不同水分含量下颗粒聚团尺寸分布的跨度变化比较

3 结论

1) 液桥力是湿颗粒的主导粘附力。随着液体体积的增大,颗粒间液桥力呈现先快速增大再缓慢增大,最后趋于恒定的趋势;随着颗粒粒径的增大,颗粒间的液桥力也逐渐增大。

2) 水分含量和颗粒粒度是宽粒级磁铁矿粉表观黏度的重要影响因素。水分含量越高、颗粒粒度越细,颗粒表观黏度越大;随剪切速率的增加,颗粒表观黏度逐渐下降。

3) 宽粒级磁铁矿粉颗粒粘附形成聚团均需经历一个相似的过程,粒度级越大的颗粒形成稳定颗粒聚团需要的水分含量越高。随着水分含量升高、颗粒粒度增大,各粒度级形成聚团的尺寸分布D10~D90与中值粒径D50呈现增大趋势;颗粒粒度越小,形成聚团尺寸分布跨度越宽,聚团成长性更好。

4) 煤粉参与后的二元加重质颗粒形成稳定结构聚团所需水分含量为1.0%,但形成聚团尺寸更大。此外,二元加重质颗粒聚团尺寸随着水分含量的增加先略有增大,在水分含量1.75%时明显增大,且尺寸分布窄,表明煤粉参与后的二元加重质颗粒聚团的尺寸波动较小,聚团对水分变化敏感度较低。