智能制造系统可靠性与风险评估模型

2024-03-04段春艳王佳洁王皓博张文娟

段春艳, 王佳洁, 王皓博, 张文娟

(同济大学 机械与能源工程学院,上海 201804)

伴随着信息技术的高速发展,在全球制造业向智能制造调整的大方向下,德国政府提出“工业4.0”战略,美国提出“工业互联网”战略,我国也提出了“中国制造2025”战略。智能制造已成为世界各国振兴实体经济和发展新兴产业的支柱和核心,是进一步提升国家竞争力和可持续发展能力的基础和关键。智能制造系统是智能制造工厂的核心,该系统本身的系统复杂性、规模庞大以及外部环境的不确定性,使得系统和产品的可靠性受到人、设备、生产管理和环境等众多因素的影响[1]。因此,迫切需要对智能制造系统进行可靠性和风险评估研究。

针对智能制造系统,大部分学者主要集中对质量控制方面、智能工艺规划等进行了相关研究,Kang等[2]在质量控制方面,基于人类质量控制系统研究了智能制造系统检测性能的影响。Liu 等[3]针对智能制造系统的智能工艺规划问题,基于网络图拓扑提出了一个混合整数线性规划模型。此外,很多学者对企业资源计划(enterprise resource planning,ERP)、制造执行系统(manufacturing execution system,MES)及工厂控制层进行了调查研究。姚弘等[4]对ERP和工厂控制层之间的信息流动进行了研究,将监控软件划分为各个模块,并对整个系统中的信息网络进行了分析。尤建新等[5]分析了MES系统可能存在的风险,应用组合权重和灰色关联分析法对失效模式与影响分析(failure mode and effects analysis,FMEA)模型进行优化并构建了MES 风险分析模型。现今学者们对智能制造系统的研究主要集中在对某一层次的深入研究,对整个系统可靠性及风险评估的研究较少。智能制造系统的复杂性和实用性使其可靠性与风险评估研究虽然有一定难度但十分重要。

FMEA 作为一种系统的、面向群体的、结构化的、主动的、有效的可靠性分析和风险评估方法,可用于识别系统、产品、过程和服务中潜在的失效模式,评估不同失效模式所产生的影响,并分配有限的资源进行改进或消除失效模式[6],已被广泛应用于企业质量管理与风险分析中,对企业产品、服务及过程的可靠性提高具有有效性[5]。FMEA被广泛应用于从航天领域到医疗行业等不同领域的可靠性和风险管理研究之中[7-8],并作为一个完善的风险管理工具取得了很好的效果,得到了专家学者们的认可,并且在持续的研究中不断发展。然而传统的FMEA在使用过程中会有一定的缺点,如使用精确的数字对失效模式的风险因子进行评估,没有考虑各个风险因子之间相对权重,计算出的RPN(风险优先数)值相同但其实际失效模式的风险含义会完全不同[9],因此专家学者们提出了很多方法改进FMEA。针对使用精确的数值对失效模式进行评估的缺陷,很多学者通过将模糊理论与FMEA 模型相结合来改进模型,如Qin 等[10]将区间二型模糊集与证据推理方法相结合用于改进FMEA 使之更有效地处理不确定性。而其中多准则决策方法作为常用于解决具有多个、冲突的准则或目标的现实问题的方法[11],在近年来常用来改进FMEA 以弥补或改进后两种缺陷,Li 等[12]提出了一种基于层次分析法的改进FMEA,将其用于海上浮式风力机故障原因分析,通过对比研究验证了该方法的创新性和可行性。Başhan 等[13]采用逼近理想解排序法(TOPSIS)改进FMEA 模型,对船舶航行中的风险进行排序并提出改进措施和预防方案。随着机器学习相关理论的兴起,也有越来越多的研究将机器学习与FMEA相结合,如人工神经网络[14]都被应用在优化FMEA 模型,分析失效模式提高系统的可靠性。

智能制造系统内部模块数量多、结构复杂且影响因素众多,维持正常高效运行面临众多挑战,针对智能制造系统进行可靠性和风险评估研究将具有重要的研究价值。FMEA作为可靠性与风险评估的重要方法,已有许多学者应用其对大型系统或智能制造系统的某一部分进行过可靠性与风险分析,并得到了较好的分析结果[12],但对整个系统的可靠性与风险评估的研究还比较缺乏;同时,运用多准则妥协解排序法(vlsekriterijumska optimizacija i kompromisno resenje,VIKOR)等多准则决策方法改进FMEA可获得更准确的结果。因此,本文将在系统梳理智能制造系统不同模块潜在失效模式和影响分析基础上,综合运用TOPSIS 法思想、模糊层次分析法(FAHP)、熵权法和模糊VIKOR 方法以及PAM(partition around medoids)聚类算法,提出一种基于改进FMEA的智能制造系统可靠性与风险评估模型,并与传统FMEA、中间模型分析结果进行对比,以验证所提出模型的准确性;并力求根据结果分析,为智能制造系统风险预防和可靠性提升提出建议。

1 改进FMEA模型构建

1.1 失效模式及其影响分析评估

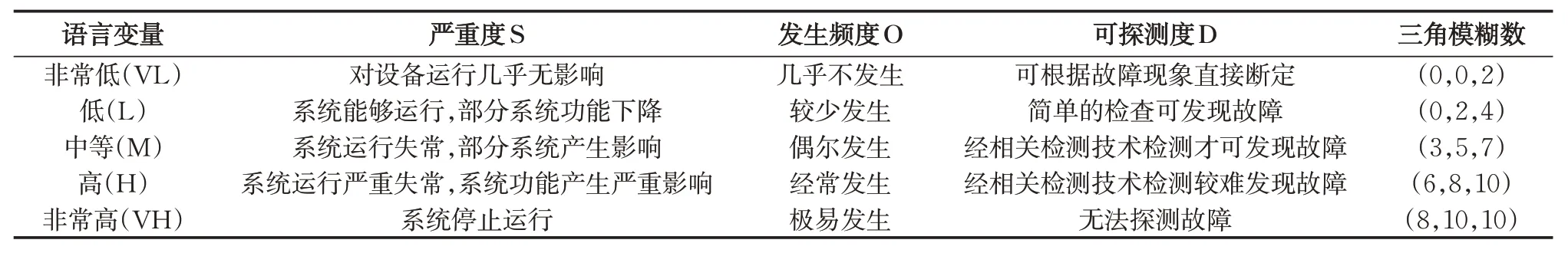

由于人的决策具有模糊性,针对传统FMEA 使用精确的数字对失效模式的风险因子进行评估的缺点,本文使用三角模糊数进行计算分析。传统FMEA 中,以1-10 之间的整数作为风险因子的评估标准,在本文中,通过5个语言变量对风险因子进行评估,各个语言变量对应的评估标准如表1。

表1 语言变量对应评估标准及其对应三角模糊数Tab. 1 Evaluation criteria of linguistic variables and its triangle fuzzy numbers

设FMEA 团队中共有p名专家,对m个失效模式FMi 的3 个风险因子进行评估评分,将评分语言变量转化为三角模糊数,得到对应的模糊评价值x͂ij(k)=(lij,mij,uij),x͂ij(k)表示第k(k=1,2,…,p)个专家对第i(i=1,2,...,m)个失效模式的第j(j=1,2,…,n)个风险因子的评分值,所有的模糊评价值构成的模糊评价矩阵X͂k=(x͂ij(k))m×n,k=1,2,...,p。

1.2 专家权重

考虑到TOPSIS法[15]的基本原理为在归一化后的原始矩阵中,找到有限方案中的最优方案和最劣方案,然后分别计算出评估对象与最优方案和最劣方案之间的距离,以得到评估对象与最优方案之间的相对接近程度;本文参考TOPSIS法,将平均值设为最优方案,距离平均值最远的值设为最劣方案,并计算每个专家距离这些方案的欧式距离得到的值归一化后以得到各专家的权重:

(1)将各个专家的模糊评价矩阵按式(1)去模糊化得到各专家的评价矩阵Xk

(2)考虑群体差异最小,将平均值设为最优方案,从而确定各个风险因子最优方案与最劣方案:

(3)计算第k个专家距离最优方案与最劣方案的欧式距离:

(4)计算第k个专家的相对接近程度Ck

(5)归一化后得到第k个专家的权重λk

(6)将第k个专家的模糊评价矩阵乘以相应权重相加后得到FMEA 专家评估组的模糊评价矩阵X͂=(x͂ij)m×n。

1.3 风险因子组合权重

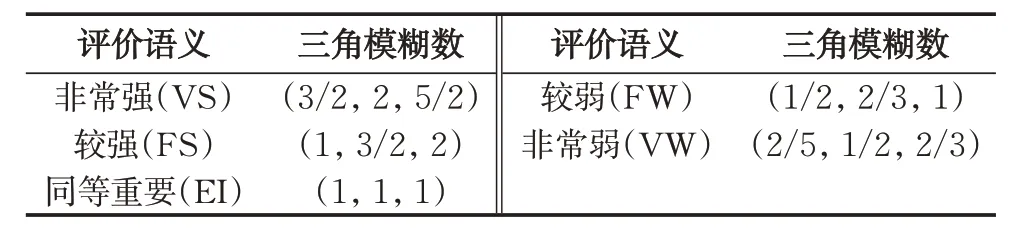

针对传统FMEA没有考虑各个风险因子之间相对权重,层次分析法(AHP)被用来在多层次的层次结构中通过两两比较得出比率尺度,而FAHP更是将模糊理论与AHP结合,更适于处理专家的模糊表达,因此,本文将选用FAHP计算主观权重。熵权法可以避免人为因素的干扰,衡量出风险因子信息量的大小。因此,本文使用熵权法进行客观权重计算以弥补主观权重计算方法的不足,并通过乘法合成法计算风险因子的组合权重。表2给出了风险因子两两对比评价语言变量和三角模糊数之间的转换关系,可以使用该转换关系来评估风险因素的主观权重向量。

表2 风险因子评价语言变量对应三角模糊数Tab. 2 Risk factor evaluation linguistic variables corresponding to triangle triangular fuzzy numbers

获得专家评分结果后,将其转化为三角模糊数,将第k个专家的模糊评价矩阵乘以相应权重相加后获得两两比较矩阵,本文中对S、O、D 进行比较评分,最终得到两两对比矩阵如下:A͂=(a͂ij)n×n,其中每个a͂ij均为一组三角模糊数(aij′,aij′′,aij′′′),a͂ij=1/a͂ji,由该矩阵获得各个风险因子主观权重的步骤如下[16]:

(1)计算第i个风险因子的模糊综合程度:

(2)假设有两个模糊综合程度S1、S2,其中S1=(a͂i1′,a͂i1′′,a͂i1′′′),S2=(a͂i2′,a͂i2′′,a͂i2′′′),S2≥S1的可能性程度如式(9)中所定义:

式中:μs1(x)和μs2(y)分别为S1、S2的隶属函数。

(3)一个三角模糊数S大于k个三角模糊数Si(i=1,...,k,k≠i)的可能性程度由式(10)计算:

(4)则n个风险因子的主观权重为ws*j=(d′(A1),d′(A2),...,d′(An))T,其 中d′(Ai)=minV(Si≥Sj),j=1,2,...,n,j≠i。

归一化后,得到各风险因子的主观权重:

该方法从头至尾的计算过程中均是三角模糊数在主导,没有进行任何的转化,对多元算子也没有规避,使得思维的模糊性和不确定性的表述有了保障。

根据熵权法的原理,如果某一风险因子信息熵越大,那么它传递的决策者偏好信息越少,其权重也应较小;如果某一风险因子信息熵越小,那么它传递的决策者偏好信息越多,其权重也应较大。因此熵权法常用于获取客观权重,使用熵权法获得客观权重的步骤如下[17]:

(1)将风险因子的模糊评价矩阵去模糊化后得到风险因子的明确置信矩阵:X=(xij)m×n,其中,每个xij均为非模糊数。

(2)定义第j个风险因子的信息熵为

其中:

(3)计算各个风险因子的客观权重:

组合权重通过集成主观权重和客观权重得到权重信息,它可以更精确地反映某一风险因子的重要性程度。在本文中,使用乘法合成法确定其组合权重,第j个风险因子的组合权重为

1.4 基于模糊VIKOR的FMEA失效模式排序

模糊VIKOR方法是VIKOR方法在模糊环境中的延伸,主要用于解决具有不可公度和冲突标准的离散模糊多准则问题[18]。因此本文应用模糊VIKOR 方法来确定各个失效模式的排序,步骤如下[18]:

(1)确定各个风险因子的最优值和最劣值,由此确定:

(2)计算最大群体效应值S͂i和最小个人遗憾值R͂i:

其中为各风险因子的组合权重。

(3)计算综合评价值Q͂i:

(4)将值S͂i、R͂i、Q͂i去模糊化后得到S、R、Q值并按递减顺序排序,产生三个序列。在获得排序结果后,需要满足以下两个条件,才能使Q值最小的方案为最佳方案:(A)QA(2)-QA(1)≥1/(m-1),其中QA(1)是排序结果中最优方案的Q值,QA(2)是排序结果中次优方案的Q值,m为失效模式总数。(B)排序的稳定性:最优方案的S值或R值同样也要最优,这样才能确保Q值最小的方案为最优方案。若上述条件不能同时满足,则可得到妥协解,有如下2种情况: (C)若满足条件(A),则获得一组妥协解:A(1)、A(2)。(D)若不满足条件(A)但满足(B),则获得一组妥协解:A(1)、...、A(M)。其中,M是根据式QA(M)-QA(1)<1/(m-1) 确定的最大化M值。

1.5 基于PAM聚类算法的FMEA失效模式分析

PAM(partition around medoids)算法又被称为K-中心点算法。PAM 算法使用簇中非中心点到簇中心点的距离来衡量聚类效果,其复杂性很高但逻辑较简单,所以适用于小型数据库的聚类处理[19]。本文将使用失效模式的综合评价值Q和RPN 值对失效模式进行聚类。PAM算法的步骤如下[20]:

(1) 在m个数据对象中随机选择k′个点,作为初始中心集。

(2) 计算每个非代表对象到各中心点的距离,将其分配给离其最近的簇中,本文使用欧式距离。

(3) 对于每个非中心对象Oh,依次执行以下过程:用当前点Oh替换其中一个中心点Oi,并计算替换所产生的总代价函数若小于0,则替换,反之不替换中心点。代价函数依据每一个非选中对象Oj通过如下4种情况的不同公式进行计算:第一种情况:Oj当前属于Oi为代表点的簇中,Oj2为Oj的第二接近中心点,且Oj离Oj2比Oh近,此时Cjih=d(Oj,Oj2)-d(Oj,Oi);第二种情况:Oj当前属于Oi为代表点的簇中,Oj2为Oj的第二接近中心点,且Oj离Oh比Oj2近,此时Cjih=d(Oj,Oh)-d(Oj,Oi);第三种情况:Oj当前属于另一个非Oi而是Oj2为代表点的簇中,且Oj离Oj2比Oh近,此时Cjih=0;第四种情况:Oj当前属于另一个非Oi而是Oj2为代表点的簇中,且Oj离Oh比Oj2近,此时Cjih=d(Oj,Oh)-d(Oj,Oj2)。

(4) 得到一个k′个中心点的集合,根据最小距离原则重新将所有对象划分到离其最近的簇中。

2 案例研究

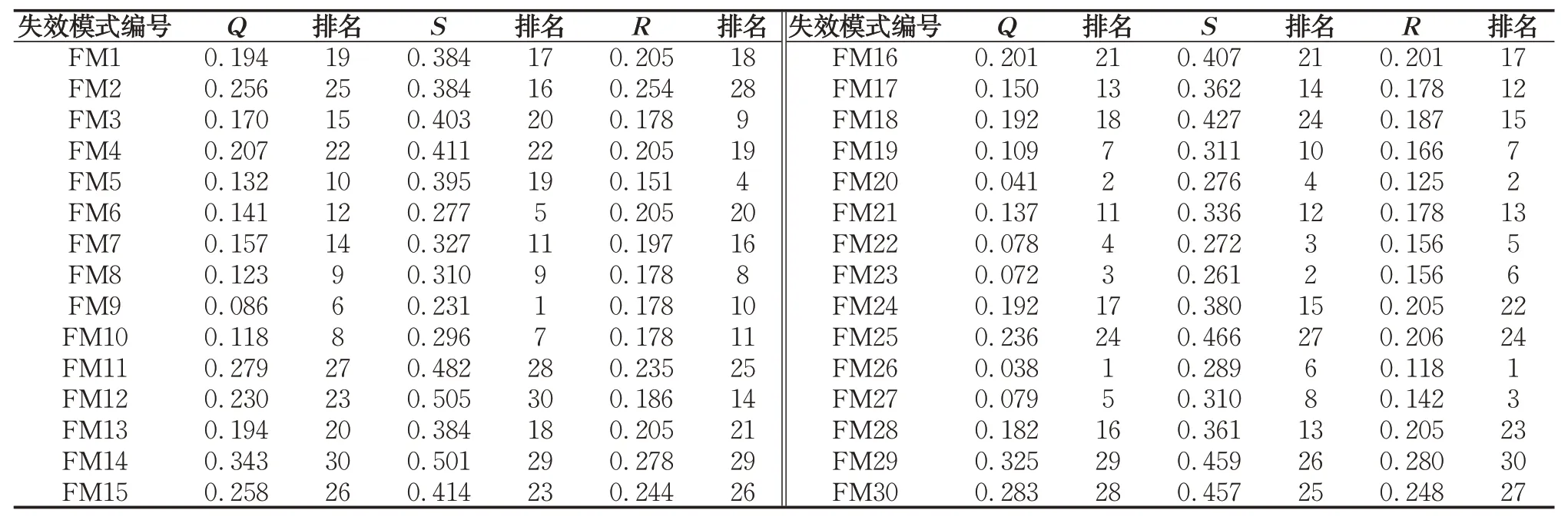

本节对智能制造系统实际应用中的失效模式进行排序分析,寻找到4 位智能制造领域专家对各个失效模式的风险因子按照表1中提到的评分标准进行评分。专家一为智能制造系统实施顾问,专家二为信息化咨询专家,专家三为信息化项目高级经理,专家四为智能制造领域的高校学者。4 位专家分属智能制造系统的不同领域,对同一失效模式会从不同的角度进行评判。

2.1 确定失效模式及其影响分析评估

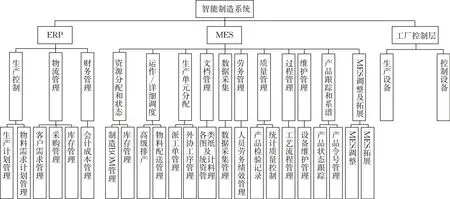

工作分解结构法(work breakdown structure,WBS)可用于复杂的项目,通常采用从上至下的方法对项目进行逐层分解[21]。首先运用WBS 对智能制造系统从上至下进行分析,并结合头脑风暴法、专家访谈和相关文献梳理,对智能制造系统进行风险识别。初步将其划分为ERP、MES和工厂控制层[22]三层结构,然后对各个层级进一步分析。本文将ERP 分为生产控制、物流管理、财务管理三大模块,运用WBS对三个模块进一步分解为生产计划管理、物料需求计划管理等6 个小模块,如图1 所示;制造执行系统协会将MES 的经典功能模型划分为资源分配和状态、运作/详细调度等[23]共11 个模块。同时添加MES 调整及拓展模块,对MES 进行子模块的划分,得到最终子模块如图1所示。图中BOM表示物料清单。通过咨询相关专家,本文将工厂控制层划分为生产设备和控制设备两个模块。最终汇总得到的智能制造系统WBS图如图1所示。

图1 智能制造系统WBS图Fig. 1 WBS diagram of intelligent manufacturing system

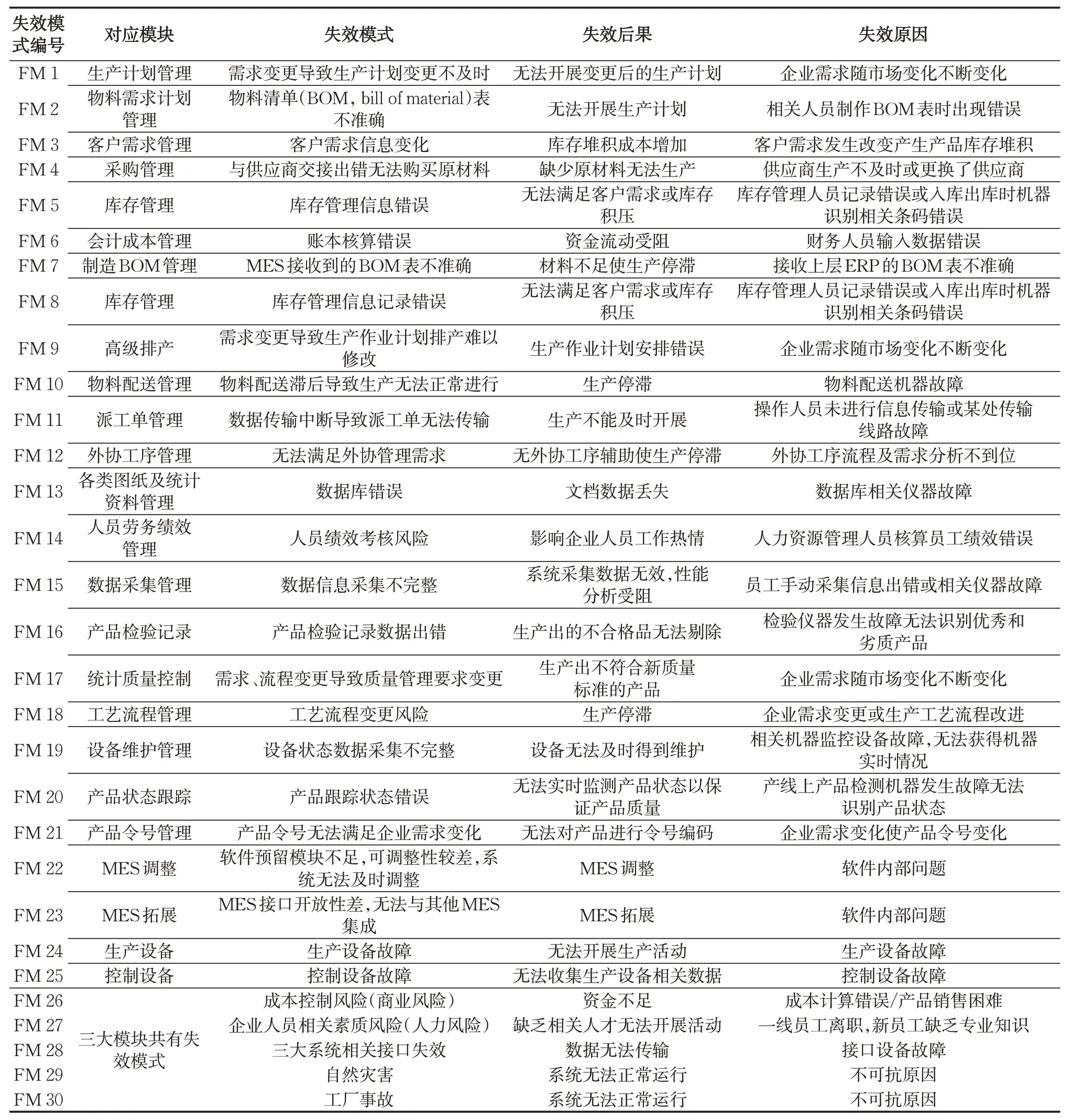

由于系统中会存在一些共同存在的失效模式,这些失效模式会对三大模块都产生影响,将它们总结出来作为共有的失效模式,最终将智能制造系统失效模式及其后果和原因失效模式汇总得到表3。

表3 智能制造系统失效模式及其后果和原因Tab. 3 Failure modes of intelligent manufacturing system and their consequences and causes

经分析共得到智能制造系统中潜在的30 种失效模式,收集汇总各个专家的评分情况,得到表4。

表4 专家评分表Tab. 4 Expert rating table

2.2 确定风险排序

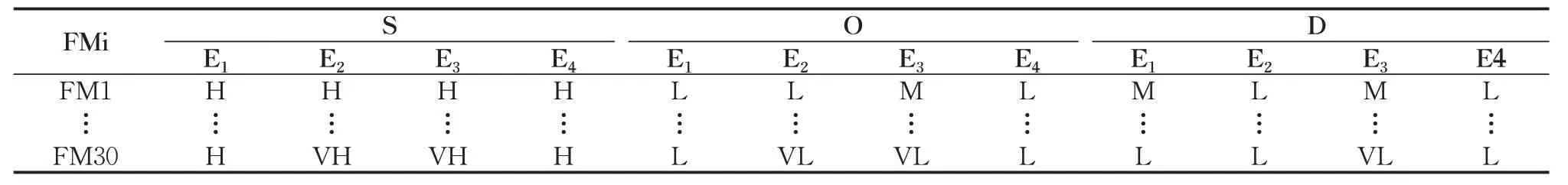

4位专家对失效模式进行评分后,使用式(1)—(7)可得到专家权重λ1=0.289 5,λ2=0.240 4,λ3=0.176 4,λ4=0.293 7。对风险因子使用表2进行两两比较评分,汇总后将第k个专家的模糊评价矩阵乘以相应权重相加后获得两两比较矩阵,如表5所示。

表5 风险因子两两比较矩阵Tab. 5 Pairwise comparison matrix of risk factors

使用式(8)—(11)可得风险因子的主观权重为=(0.592, 0.210, 0.198)。再按照式(12)—(14)可得各个风险因子的客观权重为=(0.146 2,0.464 7, 0.389 1)。将主客观权重代入式(15),可得组合权重=(0.331 5, 0.373 9, 0.294 6)。

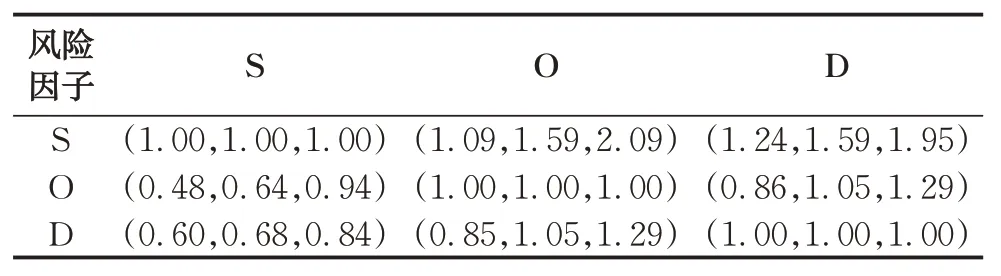

使用模糊VIKOR方法对失效模式进行排序,首先按照式(16)确定各个风险因子的模糊最优、最劣值,本文取最大评价值为模糊最优值。再按照式(17)—(19)计算各个失效模式的S͂i、R͂i和Q͂i值。按照式(1)对其进行去模糊化,得到S,R,Q值的明确值,并以此进行从小到大的排序,得到表6。其中QA(2)-QA(1)=0.002 3≤1/29≈0.345,可知FM26 不满足条件(A),由于QA(3)-QA(1)=0.034 1≤1/29,QA(4)-QA(1)=0.040>1/29,所以得到妥协解FM26、FM20、FM23。由于要对失效模式进行排序,FM23的Q值与FM26之差接近阈值,且除在S值中排名较前,R和Q值中排名都靠后,因此失效模式排序为FM20和FM26并列第一,FM23第三。

表6 失效模式明确Q, S, R值Tab. 6 Explicit Q, S, and R values of failure modes

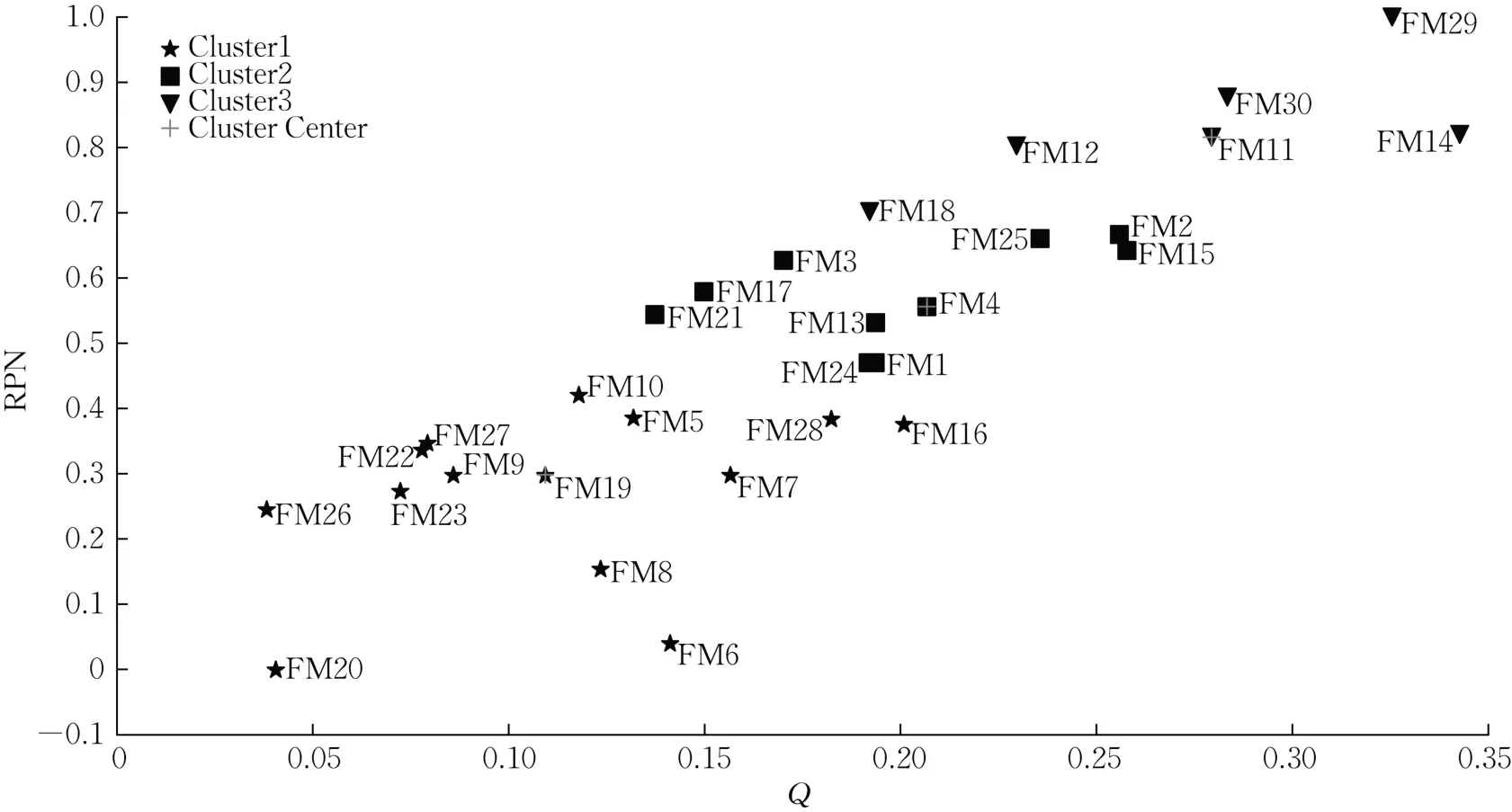

根据传统FMEA模型计算RPN值,通过由传统FMEA 得到的RPN 值归一化后和改进FMEA 得到的综合评价值Q进行PAM聚类分析,将失效模式聚为3 类,通过python3.9 聚类结果如图2 所示。图中“Cluster1”、“Cluster2”、“Cluster3”是由聚三类得到的三个簇,“Cluster Center”标注了每个簇对应的聚类中心所在位置。

图2 改进FMEA的PAM聚类结果图Fig. 2 Results of PAM clustering of improved FMEA

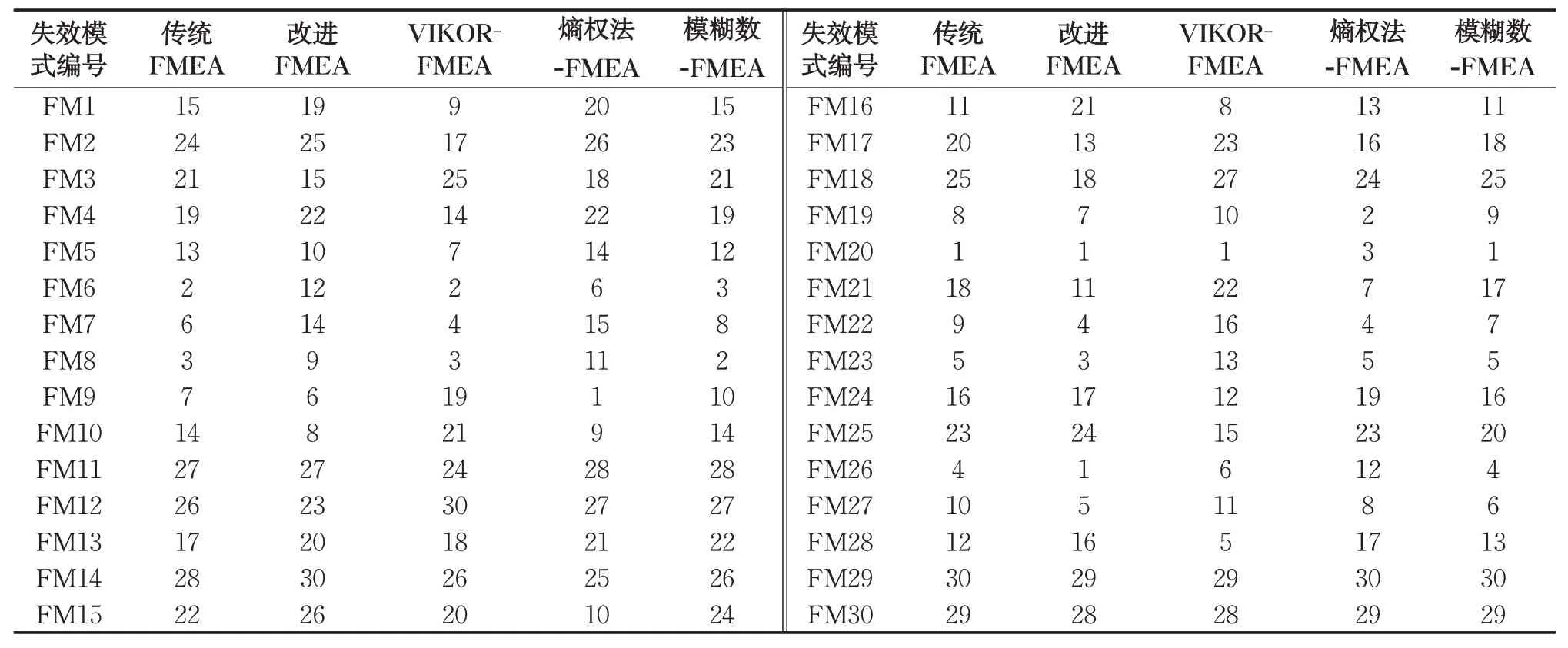

分别按照传统FMEA模型的RPN值、仅用熵权法改进的FMEA 模型(根据式(12)—(14)计算)、仅用VIKOR 改进的FMEA 模型、仅用三角模糊数改进的FMEA模型(根据式(1)计算)对失效模式进行排序,得到4 组排序并与改进FMEA 得到的排序进行汇总对比,得到表7。

表7 改进FMEA与传统FMEA、VIKOR-FMEA、熵权法-FMEA、模糊数-FMEA排序对比Tab. 7 Comparison of improved FMEA with traditional FMEA, VIKOR-FMEA, entropy weight method-FMEA,and fuzzy number-FMEA

2.3 对风险排序进行比较分析

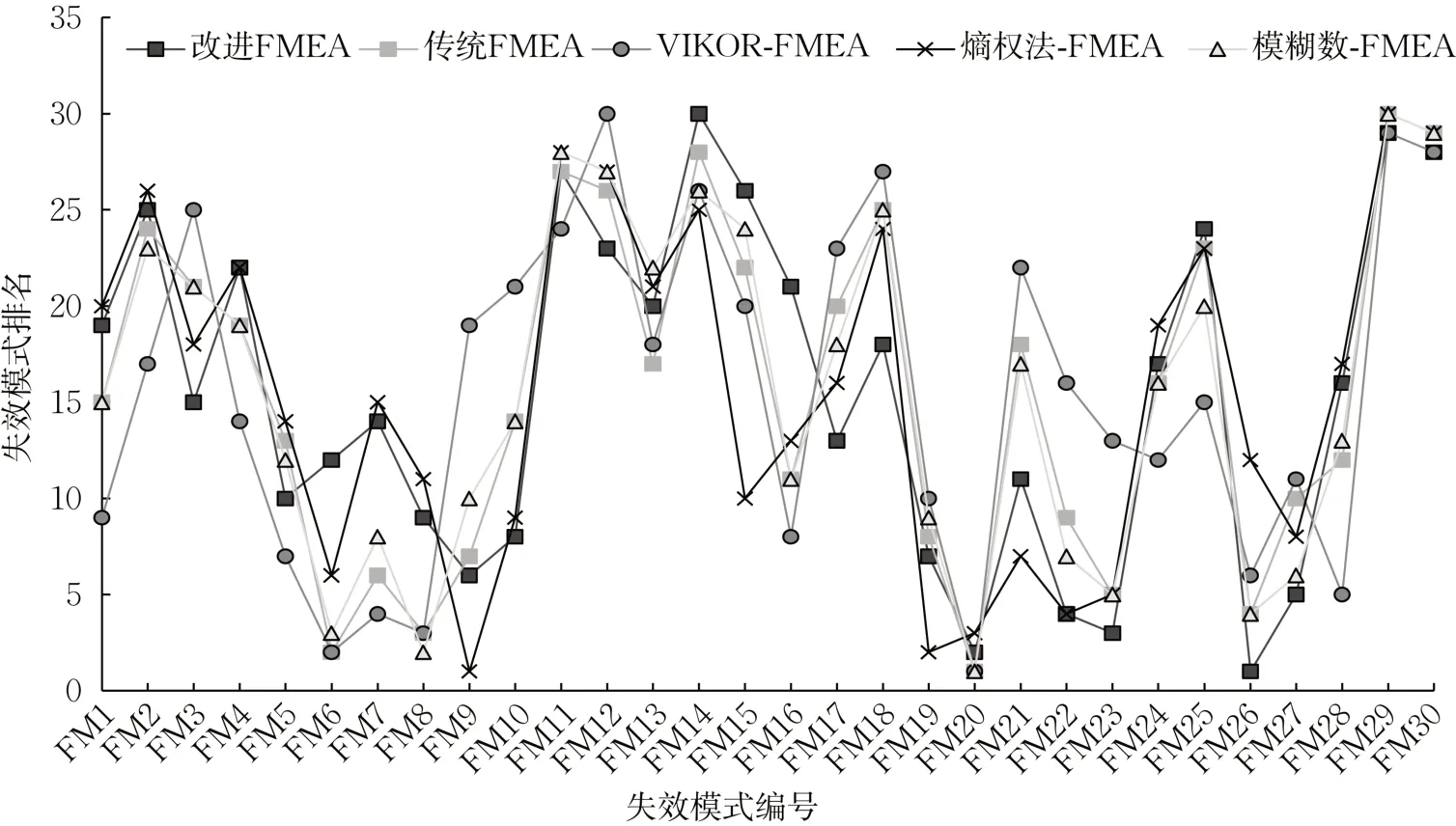

将传统FMEA、改进FMEA、VIKOR-FMEA、熵权法-FMEA、模糊数-FMEA 的排序结果汇总到图3 中。

图3 改进FMEA、传统FMEA、VIKOR-FMEA、熵权法-FMEA、模糊数-FMEA排序结果对比图Fig. 3 Comparison of ranking results between improved FMEA, traditional FMEA, VIKOR-FMEA, entropy weight method-FMEA, and fuzzy number-FMEA

从图3可以看出,改进后FMEA和传统FMEA以及其他中间模型的排序结果总体而言有一定的一致性,尤其是靠前和靠后的失效模式,说明改进后FMEA模型的有效性。在某些关键的失效模式排序上,改进模型相较其他模型有一定的改善。改进模型与3个中间模型对比排序也各有不同,与只运用三角模糊数进行改进的FMEA模型取得的结果进行对比,FM6和FM8的排名相差较多,主要原因是FM6和FM8各个专家评分不一致,因此在无专家权重的情况下,每一个专家赋予相同的权重导致最后结果偏离团队多数成员对失效模式评估偏好,从而使结果出现偏差。只运用熵权法改进的FMEA与改进模型有诸多不同,如FM9、FM15、FM19、FM21、FM26都与其他4种模型有明显的排名差异,究其原因,仅用熵权法进行风险因子的权重计算后得到的客观权重与实际情况有一定差异,其发生度占比过高,严重度占比过低,可能是由于熵权法中发生度对应的信息熵较低,各个失效模式之间的发生度差异程度较大从而导致赋权较高,而严重度对应的信息熵较高,各个失效模式之间的严重度差异度不大而导致赋权较低,进而导致最后的排序与其余4个模型的排序明显不同。改进模型与仅用VIKOR法进行改进的FMEA模型取得的结果进行对比,其中FM2、FM12等多种失效模式都有明显不同,究其原因,仅用VIKOR法进行改进缺少专家权重和风险因子权重的计算以及模糊理论的应用。赋予专家相同的权重使得评价矩阵可能因为一个专家的分数与平均值相差过多而带来整体评估的浮动,以及风险因子的权重相同进行计算与实际情况有一定的偏差,模糊理论的缺失也使得评估值偏差较大,导致计算出的最大群体效应值和最小个体遗憾值与实际有一定的偏差,最终使得计算得到的综合评价值排序与其余模型的排序有一定的差距。

本文基于TOPSIS 法的思想计算专家权重,使用模糊理论对S、O、D 三个风险因子的评估进行改进,获得更符合实际情况的评价矩阵;将FAHP法和熵权法相结合,对风险因子的权重进行改进;使用模糊VIKOR方法对失效模式进行排序,使排序结果更加准确。因此,改进后的FMEA方法在实际应用时具有更好的准确性和灵活性。

2.4 对失效模式进行分析和改善建议

由图3可知,FM20作为几个模型中综合最靠前的失效模式,其内容为产品跟踪状态错误。产品跟踪状态错误将会对整个系统的各个模块衔接和运作造成严重影响,因此在今后系统管理过程中应提高对产品跟踪状态进行检查的频率或使用更为创新的工具进行故障检测。FM26作为改进模型下的并列第一,其内容为成本控制风险(商业风险),因此在今后系统管理过程中应当对整个系统的成本控制投入更多的精力和增强对各个环节的把控以尽量减少商业风险。

对失效模式发生的原因,通过系统分析上述失效模式并与专家访谈确认,将失效原因分为5个种类:网络传输错误、人为操作失误、硬件机器故障、软件内部错误、管理层次风险。通过对失效模式由传统FMEA 得到的RPN 值和改进FMEA 得到的综合评价值Q进行PAM聚类分析,将失效模式聚为3类,得到的结果由图2所示。经过对失效模式的原因进行追溯分析,“Cluster1”,“Cluster2”以及“Cluster3”的失效原因涵盖全部5种原因并涉及智能制造系统的三个层级。“Cluster1”包含FM5,FM6,FM7,FM8,FM9,FM10,FM16,FM19,FM20,FM22,FM23,FM26,FM27,FM28,这一类的RPN值很高,Q值很低,这说明其对智能制造系统的运行有着强烈的影响,应投入最大的资源进行防范与监控,经过对失效模式的原因进行追溯分析,其中较为主要的原因就是硬件机器故障和网络传输错误,今后应当通过增强员工备份意识和定期对硬件进行检测和优化从而得到适当地改善。“Cluster2”包含FM1,FM2,FM3,FM4,FM13,FM15,FM17,FM21,FM24,FM25,这一类失效模式的RPN值与综合评价值Q皆处于中等水平,说明其对智能制造系统的影响不及前一个失效模式簇,对其的防范与监控不必投入过多的资源,“Cluster2”中较为主要的失效原因是软件内部错误、人为操作失误以及管理层次风险,为避免软件内部错误,需注意定期对软件进行升级优化和及时进行备份。针对人为操作失误,可以通过加强员工对故障的防范意识得到改善。针对管理层次风险,可以要求管理层的决策要慎之又慎从而得到改善。“Cluster3”包含FM11,FM12,FM14,FM18,FM29,FM30,这一类的RPN值很低,Q值很高,说明其对智能制造系统运行的影响较弱,对其的防范与监控适当投入资源即可。“Cluster3”中较为主要的原因有管理层次风险和很难被分类的自然灾害。自然灾害极少发生,管理过程中可以尽量减少对其资源的投入,但是也需要做好预案,发生时能够及时响应减少损失。

3 结语

本文通过全面的文献梳理和专家访谈总结出了智能制造系统中存在的或潜在的主要失效模式,随后综合运用逼近理想解排序法思想、三角模糊数、FAHP法、熵权法、乘法合成法和模糊VIKOR法以及PAM 聚类算法建立基于改进FMEA 的智能制造系统可靠性与风险评估模型。通过与传统FMEA、中间模型结果对比分析表明,本文所改进的FMEA模型对智能制造系统失效模式的风险排序更为合理准确,可为智能制造系统可靠性与风险评估管理人员提供积极的决策建议,进而促进我国传统企业向智能工厂转型升级。本文对智能制造系统的失效模式进行了系统分析,提出了基于改进FMEA和PAM聚类的智能制造系统可靠性与风险评估模型,所提出模型相较于传统FMEA有一定的优势,但仍存在一些不足:比如,失效模式的识别可能还不够全面,本文的失效模式是通过系统梳理智能制造系统相关研究和专家访谈总结确定的,虽已尽可能的接近实际情况,但智能制造系统结构十分复杂,相关机器设备等都结合了最新的技术,随着技术的进步与发展,所识别的失效模式仍可能不够全面。伴随着智能制造的不断发展,FMEA 作为一种广泛使用的可靠性设计与分析工具,今后的研究中应更加注重以技术导向代替头脑风暴来确定失效模式,使失效模式的评估更加客观。

作者贡献声明:

段春艳:负责论文研究概念、技术路线和方案的提出,把握论文的逻辑结构,修改论文。

王佳洁:完成论文方法的创新改进,数据的计算和论文初稿的撰写与修改。

王浩博:收集研究数据、分析数据。

张文娟:指导论文的撰写和修改。