异径铝合金薄壁圆管的加热塑性连接方法与模具设计

2024-03-04吴航宇余海燕

吴航宇, 余海燕

(同济大学 汽车学院,上海 201804)

《节能与新能源汽车技术路线图2.0》中明确了到2035 年燃油车的轻量化系数需再降低25 %[1]。这对汽车轻量化带来了新的机遇和挑战。薄壁管结构以其优良的刚度强度性能、显著的轻量化效果以及较低的制造成本,在车身结构上有广阔的应用前景。目前管连接工艺仍以传统的机械连接、铆接、胶接等工艺为主,由于壁厚的限制,这些工艺不能满足薄壁管类零件的应用需求,由此也影响了薄壁管类零件在车身上的应用推广[2],亟需研究适合于金属薄壁管的连接工艺。

塑性连接技术是一种依靠材料自身的塑性变形来实现连接的成形技术。无需增加材料来辅助连接,具有效率高、环保、连接强度高等特点。成为了近些年来业内研究的热点之一[3-4]。陈超等[5]开发了一种适用于汽车铝合金板材的平压整形无铆工艺,显著提高了无铆连接的强度和能量吸收能力。庄蔚敏等[6]采用热铆接淬火工艺解决车身高强钢与铝合金零件的连接问题。周成等[7]将旋锻塑性连接工艺应用于中空传动轴的连接设计中,使传动轴减重超过50 %。Müller[8]、Weber[9]等开发了一种液力胀接工艺,并通过数值模拟和试验研究了搭接长度和不同壁厚对成形性能的影响。实现了非旋转对称截面管的连接,扩展了该工艺的应用范围。张荣霞等[10-11]则研究了基于扭矩控制的导管内径滚压的连接工艺。并利用该工艺成功试制了钛合金导管连接件。

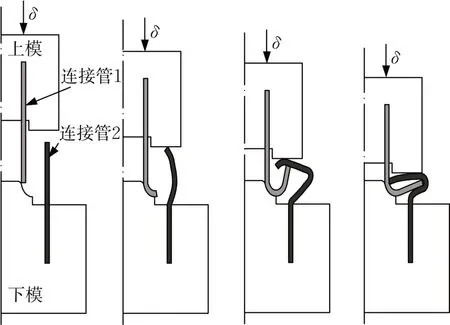

管件在轴向压缩载荷作用下会发生塑性失稳变形,许多学者针对这一性质对管件的塑性失稳连接进行了研究。Alves等[12-13]利用薄壁管的压缩失稳提出了塑性褶皱连接方法,该连接方法的原理是利用薄壁管在轴向压缩下失稳形成褶皱,通过两管褶皱的相互包覆形成接头。后续通过优化改进实现了管-管内缩式连接[14]以及管-板塑性连接[15-16]等。但Alves的连接方法仅适用于等径管连接,限制了管连接工艺的应用。Sviridov 等[17]利用薄壁管失稳形成的箭头状凸起实现管-板连接。并研究了不同角度的凸起形状对接头弯曲载荷的影响。Agrawal 等[18]利用薄壁管的翻转变形和压缩失稳实现了管-板塑性连接和大尺寸不等径管-管的塑性连接[19]。如图1所示,但该连接技术的原理是将两薄壁管的端部进行翻边成形,在轴向压缩载荷δ的作用下,两管通过翻边咬合形成连接。通过这种连接方法形成的接头依赖于翻边的尺寸,当管接头承受轴向载荷时翻边区域承受载荷大,易导致接头失效,影响连接强度。且该连接接头沿轴线向外凸起,接头半径大于连接管半径。将该接头应用于车身管件结构时会占用较大的零部件空间,不利于车身轻量化。

图1 Agrawal提出的不等径管连接方法Fig. 1 Unequal diameter tube connection method proposed by Agrawal

综上可知,薄壁管的塑性连接技术主要依靠材料本身的塑性变形来完成连接,相比传统连接工艺轻量化效果更为显著,而且该工艺在模具和压力机作用下易于实现自动化,特别适合于自动化生产线的批量制造,是未来管类零件连接的发展趋势之一。而从已有的研究情况可知,目前仍缺乏一种适用于不等径薄壁圆管的塑性连接工艺。本文根据薄壁管的几何特点和车身上的应用情况,在Agrawal 研究的连接方法基础上,采取了提高连接强度的工艺设计,通过模具的巧妙设计诱导薄壁管端部发生两次翻折成形,使两薄壁管端部形成相互包覆的折叠。并设计加热装置提高铝合金的压缩塑性成形性。而且该方法形成的接头外轮廓尺寸没有超过被连接管中较粗管的管径,避免了Agrawal 连接接头尺寸过大的不足。参考相关设计方法[20]进行该连接工艺模具的设计与校核。以期为该连接工艺的推广应用提供参考。

1 基于轴向失稳的薄壁管连接原理

图2 为基于轴向失稳的金属薄壁管连接原理图,如图2a 所示,上模在压力机的作用下带动连接管1向下运动。当连接管1与下模的圆角接触时,在下模圆角的引导下连接管1 发生向内的翻转变形。连接管2 与上模圆角接触时,在上模圆角的引导下会发生向外的翻转变形。如图2b 所示。随着模具的继续下压,两薄壁管的端部翻转区域相遇,并在轴向压力的作用下继续发生翻转变形,直至形成相互包覆的接头,实现如图2c所示的接头。这种连接技术满足了不等径管、不等厚管的连接需求。仅依靠薄壁管的塑性变形实现连接,无须增加连接材料和破坏管壁,轻量化效果显著。在整个连接过程中没有废料废气的产生,具有高效、安全的特点。易于批量生产,非常适合于车身结构中管类零件的制造。

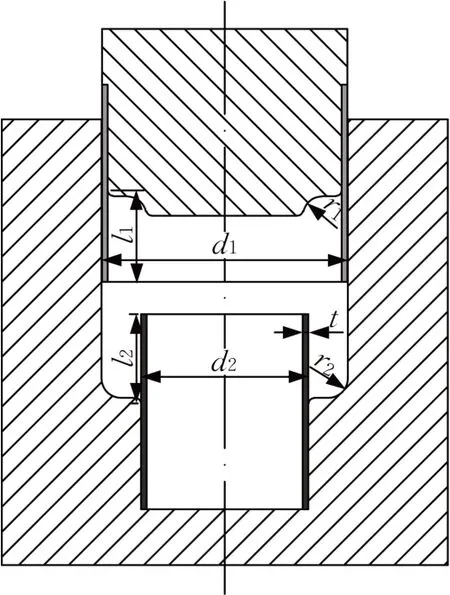

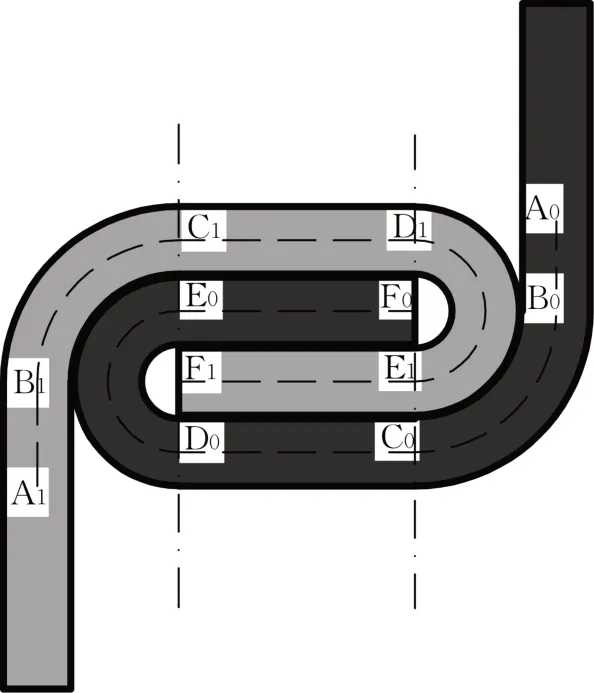

连接过程中相关的连接参数如图3 所示,d1、d2分别为连接管1 和连接管2 的外径,l1、l2为连接管1和连接管2的自由长度,连接两管的厚度为t,上下模具的圆角半径为r1、r2。为获取形成成功接头所需的自由长度数值,建立了连接接头几何模型,如图4所示,连接管1 和连接管2 在压缩载荷作用下紧密贴合,弧线B0C0段和B1C1段对应90°圆心角,D0E0段和D1E1段对应180°圆心角。A0B0段和A1B1段为连接管连接完成后未发生塑性变形的部分,这一段近似等于连接管厚度的1.5倍。综上可建立连接两管的自由变形长度计算公式,如式(1)所示:

图3 薄壁管连接工艺参数示意图Fig. 3 Parameters of thin-walled tube connection

图4 连接接头几何模型Fig. 4 Geometric model of tube connection

对整个连接过程在Abaqus 中进行仿真分析。考虑到整个模型和施加载荷均为轴对称,所有管坯及模具均采用轴对称单元进行模拟。其中管材料为6061铝合金,连接管1外径和壁厚分别为44 mm和1 mm。连接管2 外径和壁厚分别为30 mm 和1 mm。摩擦系数取0.1。网格大小为0.2 mm,其中连接两管的网格采用CAX4R单元。

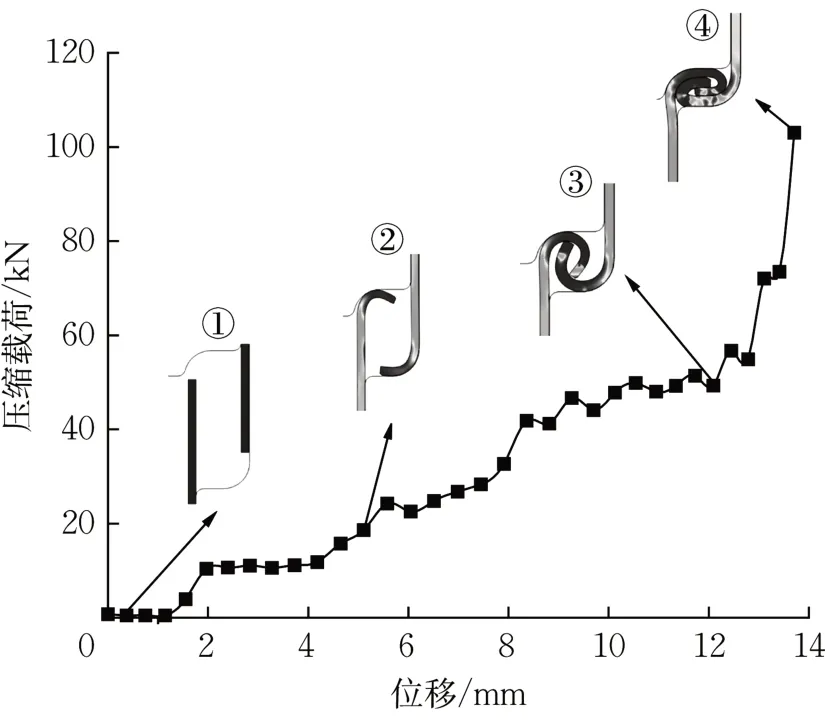

图5为有限元仿真得到的铝合金管塑性连接的载荷-位移响应。连接两管先是沿着凸凹模具的圆角发生翻转变形,这一阶段轴向压缩载荷缓慢增加。当连接两管的翻转变形区域开始相互接触时,压缩载荷急剧上升。翻转变形区域在轴向压力的作用下持续变形,最后形成相互包覆的锁止接头。此时压缩载荷达到最大值103.03 kN。在整个连接工艺过程中,翻转变形区域的塑性变形大,连接时会出现开裂导致失效。因此,有必要引入加热的方式来减小塑性连接时管坯的变形抗力,提高铝合金的塑性。

图5 6061铝合金管在20 ℃下连接的载荷位移响应Fig. 5 Force-displacement response of 6061 aluminum tube connection at 20 ℃

2 模具设计

(1) 模具整体结构与布局

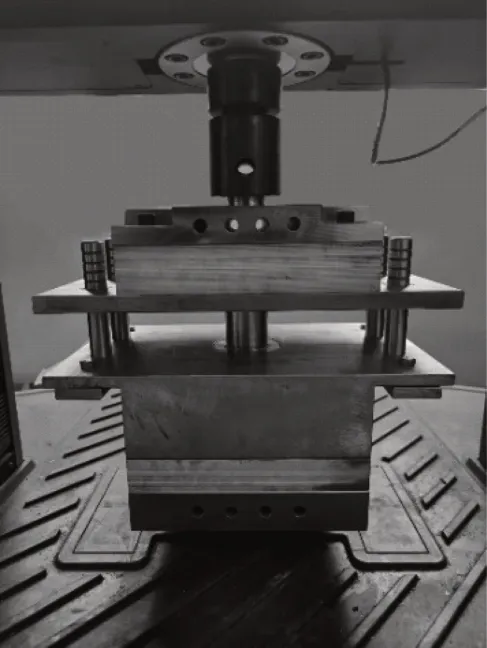

根据薄壁管塑性连接成形原理,连接模具需要满足以下要求:① 加热控温要求,使模具快速升温并可以保温。② 定位要求,确保各模具之间的相对位置精度。③ 隔热要求,在拉伸机的移动横梁上装有测力传感器,因此需要减缓模具的热量向拉伸机传递,防止对传感器造成损坏。结合上述要求设计出了不等径管连接模具的结构图,如图6 所示。整套模具由多组模板构成,其中上模由上模座、上模隔热板和凸模组成,三者通过隔热陶瓷螺栓固定,由上模座通过定位销钉与拉伸机相连。下模由加热板、凹模镶块、镶块底板、下模隔热板、下模散热板及下模座组成。上下模组装后的效果图如图7 所示,模具系统工作时,拉伸机带动上模向下运动,连接两管在上下模的作用下翻转变形形成连接接头。在连接过程中,加热板用于加热模具,上下模具的隔热板和散热板用来减缓模具热量向拉伸机传递。

图7 薄壁管连接模具Fig. 7 Thin-walled tube connection system

根据试制的连接件尺寸以及各模板设计高度,可估算整套连接模具的合模高度尺寸为395 mm,各模板的长度和宽度尺寸则根据设备工作台面尺寸、固定件尺寸和模具设计手册确定。

(2) 模具设计难点

在模具设计过程中,确保上模和下模的精准定位非常关键。较大的定位偏差使工艺基准发生变动,进而影响接头的加工精度,导致连接两管无法协同变形形成连接接头。该连接模具通过安装在凸模和加热板上的导柱导套实现定位。凹模则设计为镶块结构安装于加热板中,通过保证凹模和加热板接触面的加工精度来实现凹模镶块的定位。在装配过程中以下模座为基准件自下而上完成各模板的装配,保证模具的装配精度。

连接过程中,薄壁管在压缩载荷作用下发生剧烈的塑性变形,管壁与模具紧密贴合,连接时凹模内空气被压缩,压强增大,连接后试样接头易卡在模具中无法脱模。为此将凹模设计成对开式的镶块结构,同时在镶块底板和安装镶块的加热板上设置排气孔。连接完成后将凹模镶块和连接件一并顶出,即可完成脱模。

最终试制的连接模具如图7 所示,塑性连接试验在MTS(materials test systems)拉伸机上进行,压缩速度为2 mm·min-1。

(3) 加热系统设计

模具的加热系统由加热板、加热管、热电偶和温控箱组成。加热管和热电偶安装在加热板内,系统通电后,加热管利用电流的热效应对模具进行加热。热电偶反馈加热板的温度至温控箱,当达到设定温度时系统停止加热,以防温度过高影响连接工艺。

(4) 隔热模板设计

为了减少加热板与上下模座之间的热传递,在上下模座与凸凹模之间设计了一层由玻璃纤维与耐高温树脂压制而成的隔热板。隔热板的主要参数如表1所示,具有优良的绝缘性能和耐高温性能。

表1 隔热板参数Tab. 1 Parameters of insulation panel

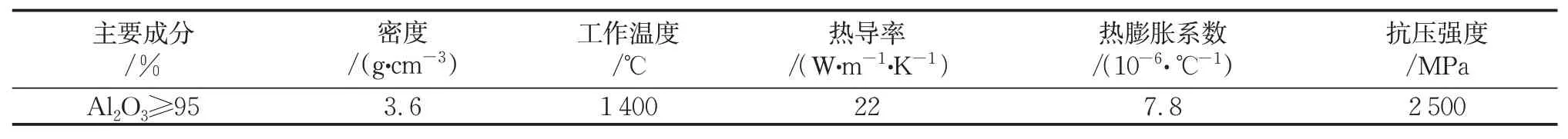

模具中各模板通过螺栓或固定销杆实现固定和连接,连接件应具备较高的强度、刚度以及较好的耐热、隔热性能。氧化铝陶瓷材料是一种以氧化铝(Al2O3)为主体的陶瓷材料,其性能参数如表2所示,具有较好的机械强度和耐高温性能,热导率也较低,将其应用于连接螺栓和固定杆件,在保证连接强度要求的情况下也能一定程度上减少模具之间的热传递。

表2 氧化铝陶瓷性能参数Tab. 2 Performance parameters of alumina ceramic

3 连接模具的强度分析和传热分析

3.1 模具强度分析

由薄壁管塑性连接原理可知,整个连接过程压缩载荷大,模具中凸凹模靠近加热系统,工作温度较高,工作环境恶劣,是整套模具强度的薄弱处。而在选择加热温度时,应综合考虑连接材料在该温度下的塑性、变形抗力和组织结构等因素。一般加热至200 ℃以上铝合金塑性会明显上升,变形抗力显著下降。而结构钢的强度也随温度升高而下降,但当钢在加热至300 ℃~500 ℃时强度会突然升高,脆性增大,即钢的“蓝脆”现象。在进行钢-钢连接时,应选择500 ℃以上进行连接。考虑到模具与连接件的热传导影响。本文对20 ℃和600 ℃下的凸凹模模具强度进行了校核。

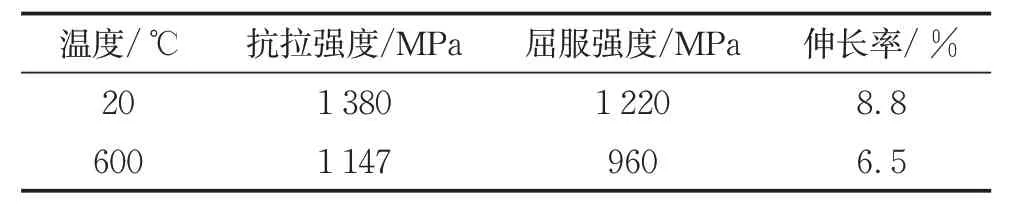

材料选择上,凸凹模选用H13 热作模具钢。其化学成分如表3 所示。这类钢含有较高的铬元素,因此钢的韧性和耐热疲劳性能都较好。表4给出了H13钢在不同温度下的力学性能[21]。

表3 H13钢的化学成分及质量百分比Tab. 3 Chemical composition and mass percentage of H13 steel

表4 H13钢在不同温度下的力学性能Tab. 4 Mechanical properties of H13 steel at different temperatures

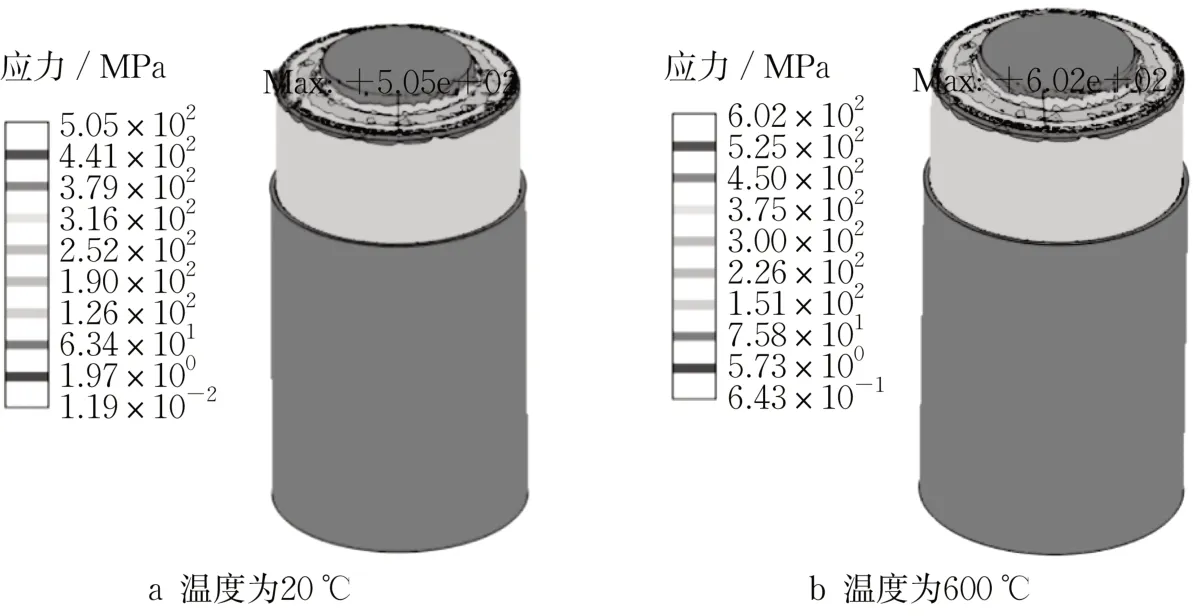

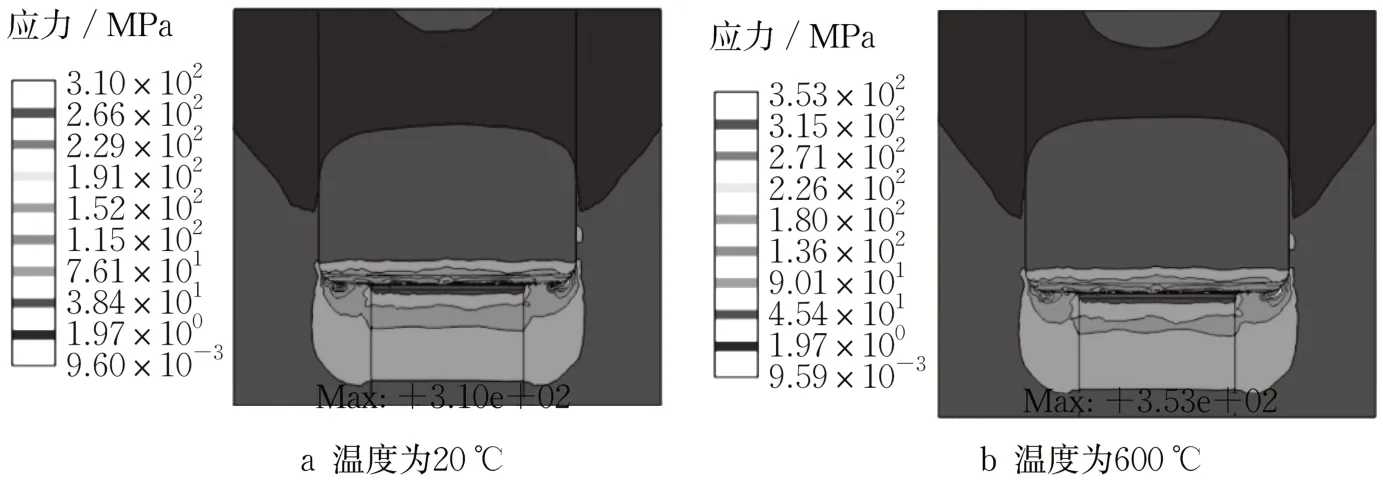

采用有限元软件进行强度分析。模具组成选用C3D10MT 四面体单元。网格大小为2 mm。凸模、凹模在20 ℃和600 ℃下的等效应力分布如图8和图9所示。在20 ℃和600 ℃下模具产生的最大应力分别为505 MPa、602 MPa。均位于凸模与连接接头接触的端面处。

图8 凸模在不同温度下的应力分布Fig. 8 Stress distribution of punch at different temperatures

图9 凹模在不同温度下的应力分布Fig. 9 Stress distribution of die at different temperatures

图8和图9与表4中H13钢力学性能参数的对比可知,模具的强度满足要求。

3.2 模具热分析

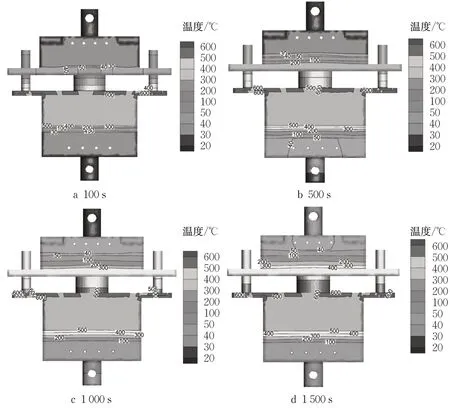

为了减少模具加热对拉伸机载荷传感器的影响,需要对模具进行隔热处理。本文通过隔热板结合冷却水冷却的方式来降低上下模座的工作温度。为此,采用有限元软件对模具进行瞬态热分析。定义加热板的初始温度600 ℃,其余模板温度为20 ℃。图10a ~ 图10d 为仿真所得不同时刻下模具的温度场。随着时间的增加,加热板中的热量逐渐向模具两端传递,其中压头、导柱为钢材质,热传导速率较快。当热量传至隔热板时,由于隔热板的热导率很低,此时传热速率减慢。1 000 s 后热量开始传至上下模座。此时多余的热量经由冷却水与冷却水管进行的强制对流换热作用带走,使上下模座的温度升高速率减慢。1 500 s 时上模座端部的温度低于40℃,下模座的温度50 ℃左右。模具的隔热效果较好。

图10 模具在不同时间下的温度分布Fig. 10 Temperature distribution of tool at different times

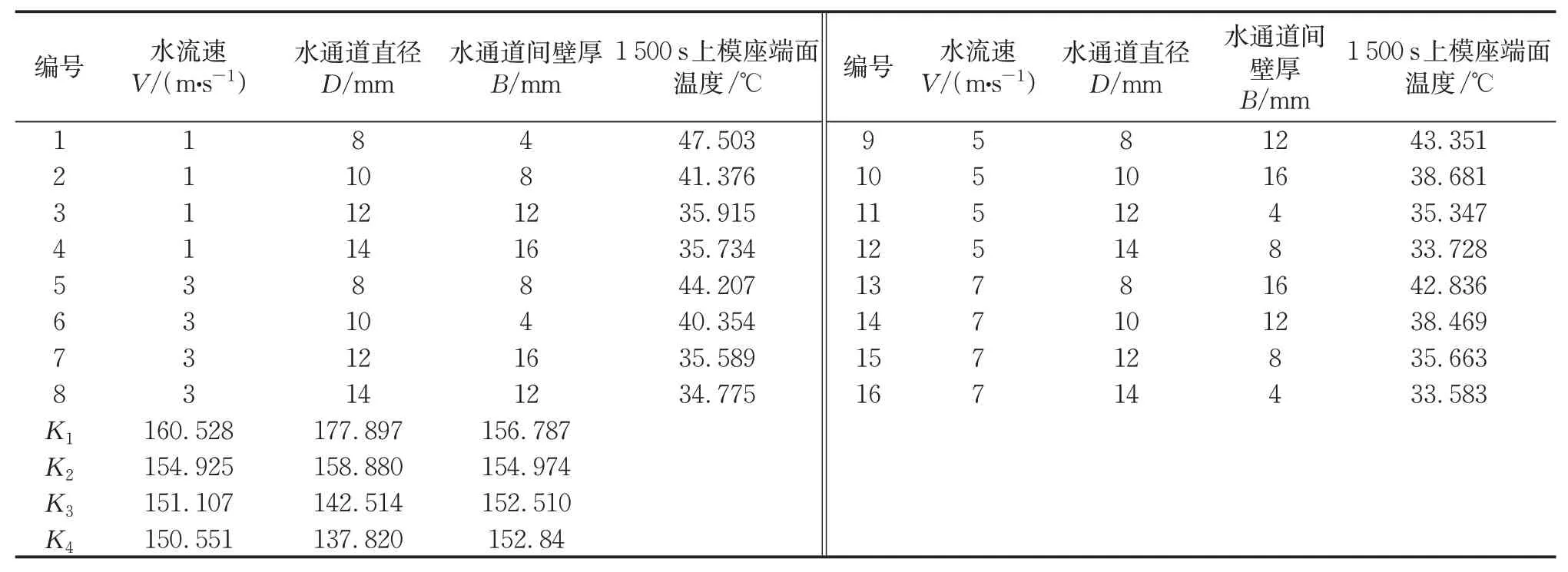

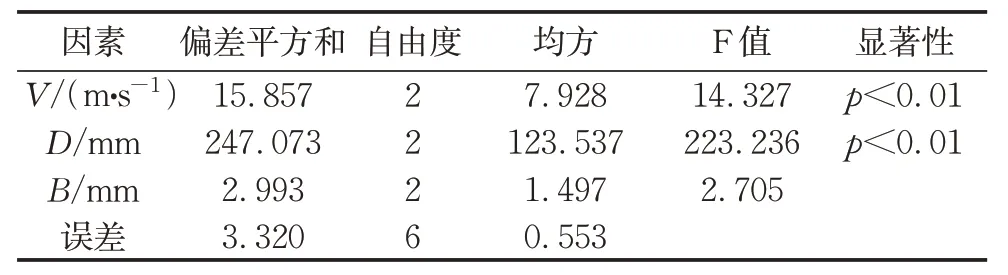

根据上述仿真结果可知,加热板的热量先经过热导率较低的模具隔热板缓慢传递。一段时间后热量传至上下模座由水带走部分热量再传至模座端部。考虑到模具隔热板制造成本较高,且过厚的隔热板影响模具装配。最终选用40 mm厚度模具隔热板。为了实现较好的隔热散热效果,对主要的散热参数进行优化设计。主要的参数包括模具水通道直径D、模具水通道间壁厚B以及水流速度V。采用正交试验分析不同参数对模具散热效果的影响。正交试验结果见表5,其中K1、K2、K3、K4表示同一水平各因素的1 500 s 后上模座端面温度的总和,方差分析见表6。

表5 正交试验设计与结果Tab. 5 Trials and results of orthogonal experiment

表6 方差分析表Tab. 6 Analysis results of variance

通过以上方差分析可知:3个参数中对模座端部温度的影响顺序依次是模具水通道直径D、水流速度V与模具水通道间壁厚B。其中水流速度和水通道直径对模座端部温度的影响最为显著。结合表5中的K值进行分析可知,水通道间壁厚对模座端部温度影响不大。当水流速度V≥5m·s-1时,继续增加水流速度对模座端面温度的变化几乎没有影响。

综上,为了实现较好的模具隔热效果,应优先考虑模具水通道直径和水流速度。当水流速为5 m·s-1,水通道直径为14 mm时,此时模具具有较好的隔热效果。

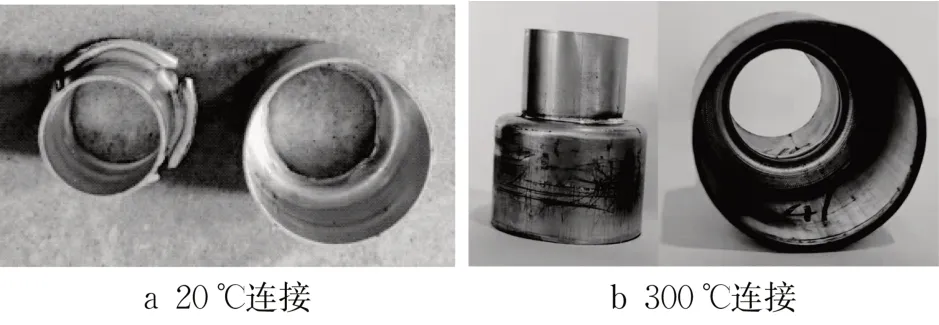

4 连接方案验证

为研究铝合金在连接过程中的开裂问题,本次连接材料选用6061、6082铝合金,分别在20 ℃和300 ℃下进行连接。由于20 ℃下铝合金塑性较差,连接管发生开裂导致连接失败,如图11a所示。在300 ℃下铝合金塑性得到很大提高。图11b中连接两管连接紧密,接头无明显的裂纹缺陷,连接质量较好,满足连接要求。验证了连接工艺及模具设计的合理性。

图11 不同温度下管连接接头Fig. 11 Tube connection at different temperatures

5 结论

本文对一种基于轴向压缩失稳的不等径薄壁管加热连接工艺进行了模具设计,重点对塑性连接模具的强度和散热系统设计关键参数进行了分析。

(1) 整套连接模具综合考虑了工艺所需的加热、定位、隔热散热要求。接头试制结果验证了连接模具设计的合理性。

(2) 为了保证模具的隔热散热性能,利用正交试验设计方法研究各参数对模具温度的影响。由结果可知,水流速度和水通道直径对模座端部温度的影响更显著。当水流速度V≥5 m·s-1时,模座端面温度不再受水流速度的影响。

(3) 根据模具凸凹模的应力分析结果,凸凹模在20 ℃和600 ℃下的最大应力均位于模具与连接接头接触的端面上。20 ℃和600 ℃下最大应力分别为505 MPa、602 MPa,满足模具强度要求。

作者贡献声明:

吴航宇:论文撰写,模具设计与分析。

余海燕:学术指导,论文审阅及修改。