隧道衬砌锈蚀钢筋的热效应及红外检测方法

2024-03-04刘学增谷文川

刘学增, 谷文川

(1. 同济大学 土木工程学院, 上海 200092;2. 上海地下基础设施安全检测与养护装备工程技术研究中心,上海 200092)

隧道衬砌结构由于所处环境特殊,特别在沿海等氯离子含量较高的地区,衬砌钢筋更容易锈蚀。钢筋锈蚀后,其有效截面减少导致结构承载能力降低,此外随着锈蚀率提高,锈蚀产物体积膨胀致使混凝土受拉出现裂缝,严重时会出现混凝土剥离剥落等病害。据日本国土交通省铁道局调查, 2012 年1月1 日至2014 年9 月30 日日本发生61 次隧道衬砌剥落事故,钢筋锈蚀导致[1]的事故约占9.8 %,威胁隧道结构耐久性及安全运营。为此,快速识别衬砌钢筋锈蚀状态,进而避免混凝土剥落事件,对隧道运营安全具有重要意义。

目前,接触式钢筋锈蚀检测方法效率低;红外热成像技术作为一种新型的无损检测方法,可实现高效便捷的非接触式扫查[2-4],在建筑结构检测方面已有较多成熟应用,为隧道衬砌浅层钢筋锈蚀的快速检测提供了新的技术方向。但是国内外针对红外热成像技术在隧道浅层病害检测方面的研究尚处于起步阶段;刘学增等[5]研究了不同自然温差和热激励条件下带缺陷混凝土的热传导规律,并结合现场试验探究了浅层剥离红外无损检测的技术可行性。川上幸一等[6]通过地铁隧道衬砌背后空洞的红外检测与锤击检测结果对比,得出衬砌表面缺陷区与正常区的温差在0.35 ℃以上时,红外检测是可行的。Hideki等[7]通过混凝土钢筋电磁感应加热方法,利用红外热像仪获取混凝土表面温度,实现了钢筋锈蚀的定性判断,并分析了外部气温变化和日照对钢筋腐蚀定性评价的影响。Kobayashi等[8]采用电磁感应加热钢筋和红外热像仪检测混凝土表面温度的方法,研究了钢筋直径、保护层厚度、锈蚀程度和加热时间对检测效果的影响。日本学者高徳 類等[9]通过液氮快速冷却健全钢筋和锈蚀钢筋的方法,结果表明红外检测钢筋锈蚀是可行性的。Rocha 等[10]通过电化学钢筋加速锈蚀试验研究了自然条件下一天的温度变化、锈蚀程度和保护层厚度对红外检测钢筋锈蚀效果的影响。重庆交通大学[11-12]采用物理试验和现场测试验证了涡流热成像技术检测桥梁钢筋锈蚀的可行性。目前应用红外热成像技术检测衬砌钢筋锈蚀,主要采用加热或冷却内部钢筋的方式,在实际工程中难以应用。

与常规建筑结构红外检测不同,隧道衬砌整体被围岩包裹,由于土体的热惯性,隧道周边一定范围内的岩土体温度处于相对稳定的状态。夏季时刻与围岩接触的衬砌背部温度较低,而衬砌内表面与高温空气直接接触,温度相对较高,热量在衬砌混凝土中发生传递,使红外检测具有一定可行性。课题组对安徽无岳老虎庵隧道衬砌内外温度进行了长期监测,部分温度数据如表1 所示,数据表明:夏季时二次衬砌内表面温度明显高于衬砌背后的温度,内外温差可达7.1 ℃,为隧道衬砌钢筋锈蚀检测提供了基础。

表1 隧道温度实测数据Tab. 1 Measured data of tunnel temperature

为研究钢筋锈蚀程度对衬砌内外热传导和内表面温度分布特征的影响规律,通过加速锈蚀试验得到了不同锈蚀程度的试件,并基于夏季条件下隧道热传导模式,进行热激励扩大衬砌内外温差,采用室内模型试验和数值分析深入研究钢筋锈蚀程度、混凝土保护层厚度对衬砌结构热传导的影响规律,探索了钢筋锈蚀程度红外检测的可行性。

1 衬砌钢筋锈蚀热传导模型试验

1.1 试验方案

(1) 模型尺寸

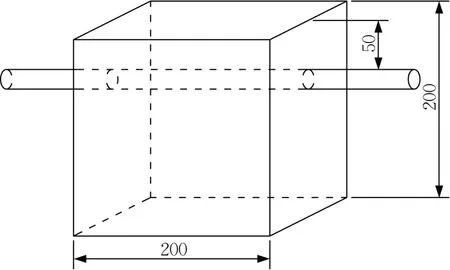

钢筋混凝土试件[13]尺寸为200 mm×200 mm×200 mm,强度等级为C30,水泥:中砂:碎石:水=1:1.98:2.97:0.44,试件养护成型后,混凝土密度为2 242.50 kg·m-3,保护层厚度为50 mm,埋置单根直径为20 mm的HRB400钢筋,试件尺寸如图1所示。采用半浸泡和直流电法[14-15]获得不同钢筋锈蚀程度的试件。

图1 试件浇筑模具(单位:mm)Fig. 1 Mould for concrete specimens(unit: mm)

(2) 试验步骤

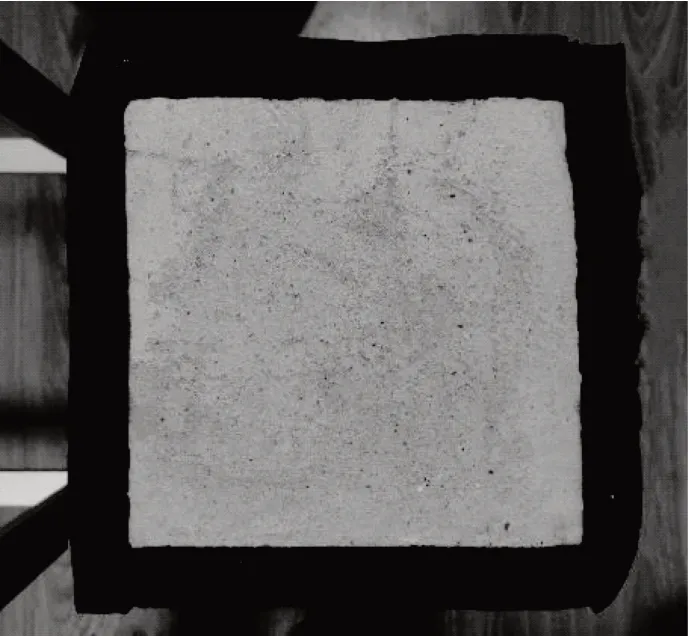

洞身段隧道衬砌内外温度沿纵向变化不明显,相比衬砌内外侧的温差,沿隧道纵向的温差可忽略不计,因此,试验中仅考虑热量沿衬砌厚度方向传递,为此,在混凝土试件周围包裹一层2.5 cm 厚的保温材料,以阻隔试件周边与空气进行热交换,如图2所示。

图2 混凝土试件周围包裹保温材料实物图Fig. 2 Pictures of concrete specimen wrapped around thermal insulation material

试验步骤如下:①钢筋加速锈蚀试验完成后,对试件进行72 h 干燥处理,然后将试件移动到室温环境中静置24 h;记录试件表面的裂缝状态;②安装调试红外热像仪,设置环境参数,进行自动对焦;③采集试件表面红外热像图;④采用远红外辐射加热板对混凝土试件进行加热,加热距离20 cm,加热时间20 min;⑤加热完成后,利用红外热像仪实时录制试件表面温度,试件冷却30 min,并实时采集温度数据;⑥重复步骤③~步骤⑤,直到完成所有试件表面的温度检测;⑦打开混凝土,查看钢筋的锈蚀状态,计算锈蚀率。

(3) 钢筋锈蚀率

根据《普通混凝土长期性能和耐久性能试验方法标准》[16]规定的钢筋锈蚀程度测定方法,将锈蚀钢筋除锈、酸洗、漂净和干燥等处理后,称重计算钢筋锈蚀率,采用式(1)—(2)计算得到钢筋锈蚀率ρ和钢筋平均锈蚀厚度δ1:

式中:m0为钢筋锈蚀前质量,g;m1为钢筋除锈后质量,g;δ1为钢筋平均锈蚀厚度,mm;d0为钢筋初始直径,mm。

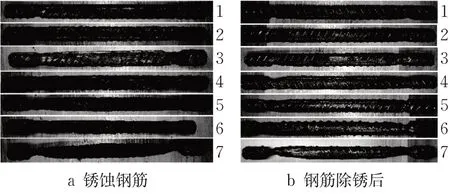

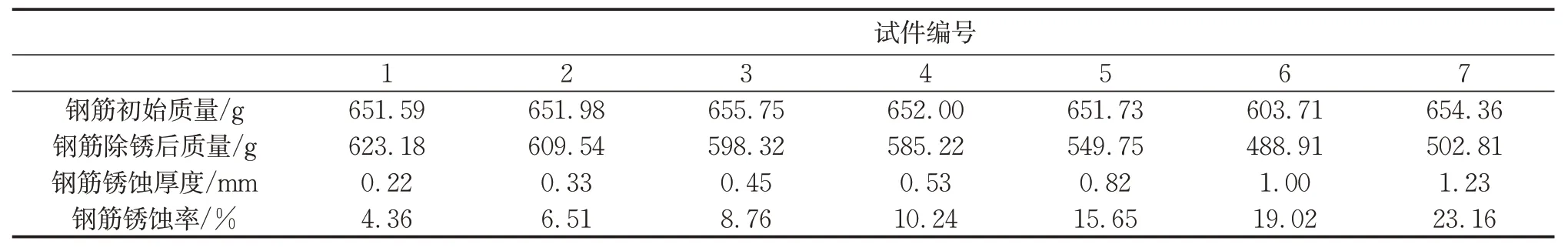

试验共制作了7 个钢筋锈蚀试件和1 个不做锈蚀处理的8号试件,1-7号试件表观状况和钢筋除锈后的形态如图3所示,钢筋锈蚀率见表2。

图3 钢筋表观状况Fig. 3 Pictures of corroded bars taken from specimens

表2 试件钢筋锈蚀率Tab. 2 Steel corrosion rate of each specimen

1.2 钢筋锈胀裂缝分布特征

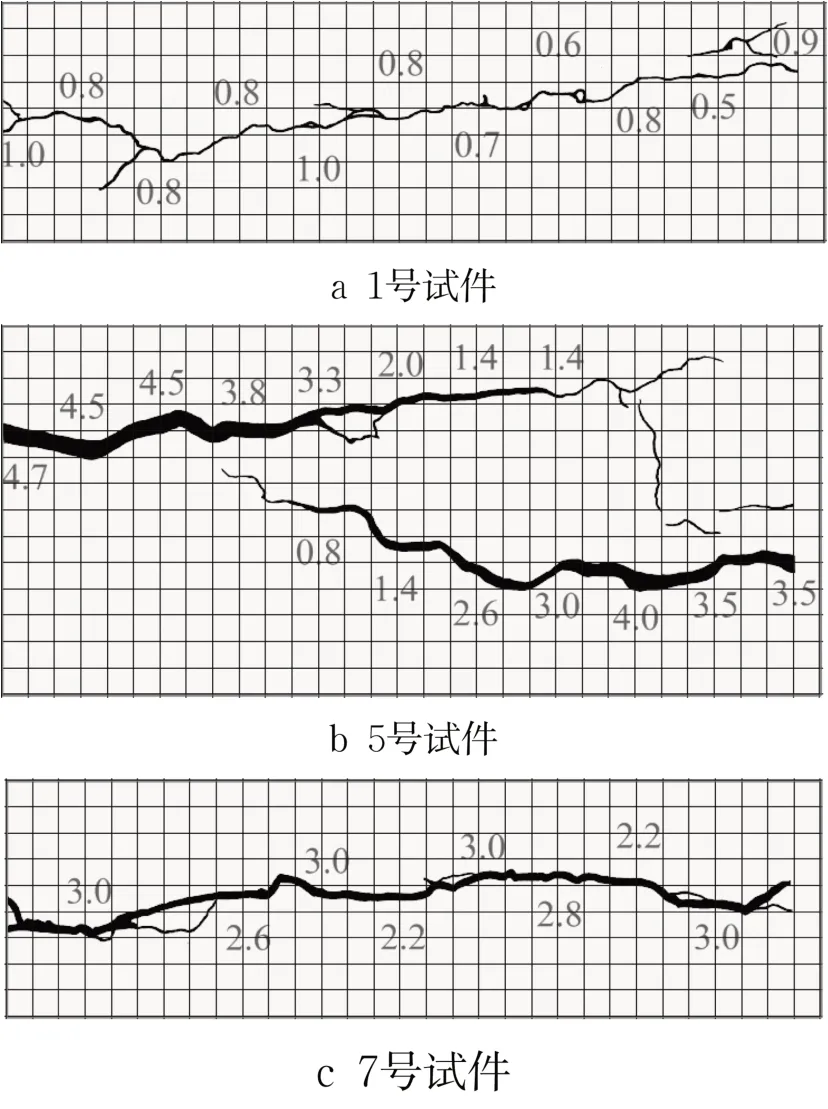

试件加热前,在试件表面覆盖无色透明玻璃纸,描绘各个试件的锈胀裂缝并测量其宽度,1、5、7号试件的锈胀裂缝分布如图4 所示,锈胀裂缝平均宽度如表3所示。

图4 典型混凝土试件锈胀裂缝分布图(单位:mm)Fig. 4 Pictures of typical corrosive crack(unit:mm)

表3 试件锈胀裂缝平均宽度Tab. 3 Average width of corrosive crack of specimen

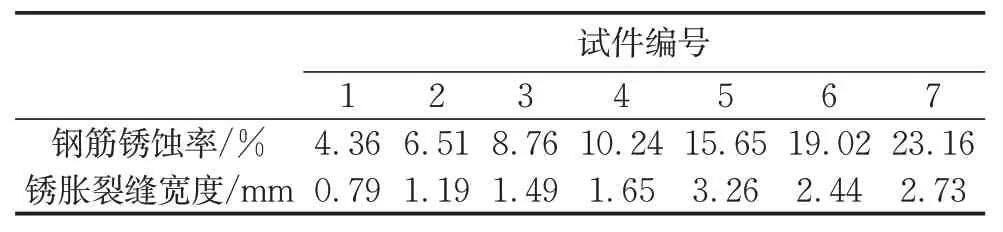

由表3 可知,锈胀裂缝平均宽度随钢筋锈蚀率ρ的增加而增大,如图5 所示,锈胀裂缝平均宽度与钢筋锈蚀率呈非线性递增关系,因此,可根据锈胀裂缝的特征初步判定钢筋锈蚀率。

图5 钢筋锈蚀率与试件表面锈胀裂缝平均宽度的变化曲线Fig. 5 Steel corrosion rate versus average corrosive crack

1.3 热激励条件下钢筋锈蚀衬砌的热传导效应

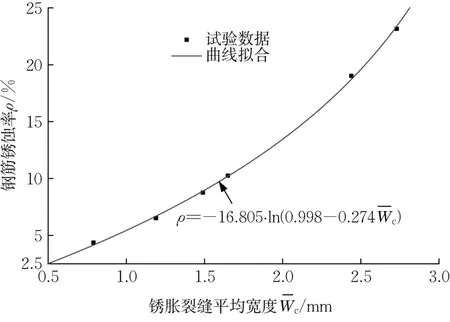

加热完成后,利用红外热像仪采集试件表面温度分布,研究发现不同试件的热传导规律类似,因此,以6 号试件为例介绍钢筋锈蚀试件的热传导现象,6号试件加热前后的红外热像图如图6所示。

图6 6号试件各时刻红外热像对比图Fig. 6 Infrared thermal images of Specimen No. 6 at each time

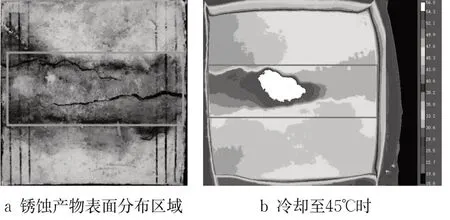

加热前试件处于室温环境,表面温度分布均匀,平均温度为26.9 ℃。加热结束时,红外热像图中出现热斑,与锈蚀产物表面分布区的形状相对应,为高温区,最高温度为54.9 ℃;而试件表面无锈蚀产物的区域(后文简称为正常区)温度分布均匀且较低,平均温度为48.1 ℃;这是因为加热过程中热量从试件表面向试件内部传导,由于锈蚀产物的导热系数远低于混凝土的导热系数,阻碍了热量的传递,使得热量在试件表面锈蚀产物分布区堆积,呈现出高温。

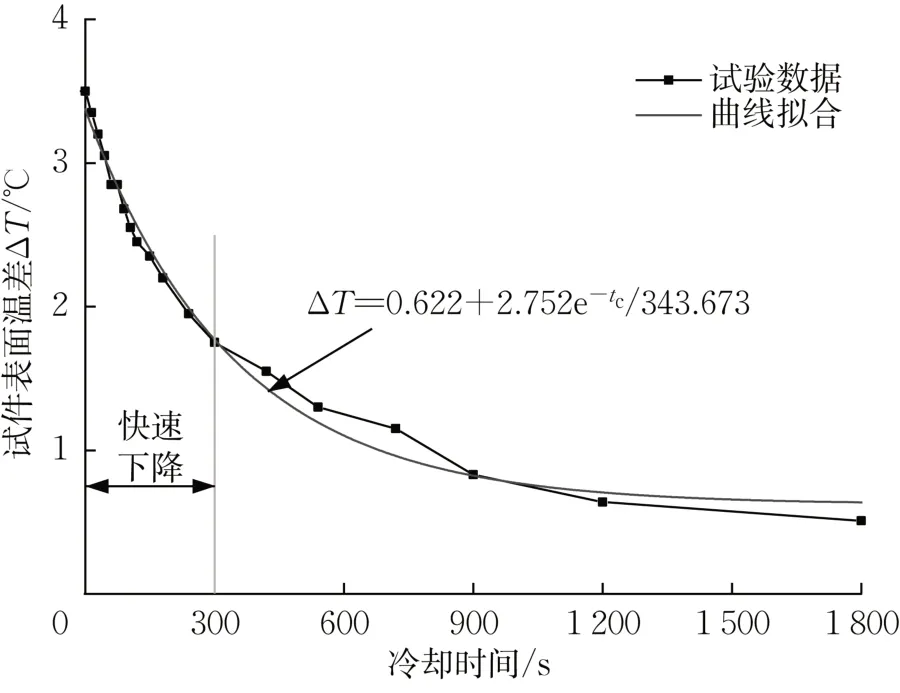

在冷却阶段,随着混凝土表面不断与空气进行对流换热,表面正常区、高温区的温度逐渐降低及两者之间温差均随时间不断减小。当试件表面正常区温度冷却至45 ℃时,锈蚀产物分布区最高温度为48.5 ℃,两者温差为3.5 ℃,能清晰地判断锈蚀范围。为方便对比分析,以正常区平均温度达45℃时为初始时刻,记录冷却过程中试件表面的温度变化,如图7所示。

图7 6号试件表面温差随时间的变化曲线Fig. 7 Surface temperature difference versus time of Specimen No. 6

6号试件表面温差在初始300 s冷却时间内快速下降,衰减幅度为50 %,后续趋于平缓,冷却至1800 s时,温差仅为0.51 ℃,此时虽然通过红外热像仪仍可检测出温差,但差异过小不利于检测,因此,在加热结束后的冷却初期进行红外检测比较合适。

1.4 不同钢筋锈蚀程度下混凝土热传导规律

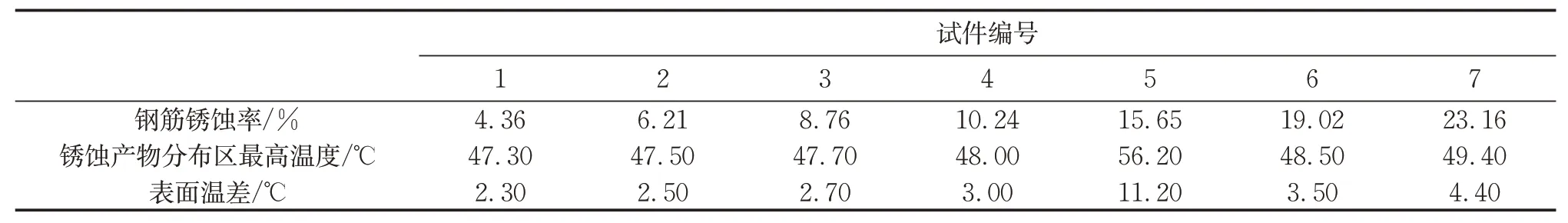

钢筋不同锈蚀程度的试件在加热结束至试件正常区温度为45 ℃时,锈蚀产物分布区最高温度及表面温差,见表4。

表4 初始分析时刻试件锈蚀产物分布区域最高温度及相应温差Tab. 4 Maximum temperature and temperature difference in corroded area of specimen surface at initial analysis time

由表4 可知,锈蚀程度不同的试件同样冷却至试件正常区温度为45 ℃时,试件表面温差有较大差异,锈蚀率越大,表面温差也越大。下面以钢筋锈蚀率最低的1号和最高的7号试件为例,分析热激励条件下钢筋锈蚀试件的热传导现象。

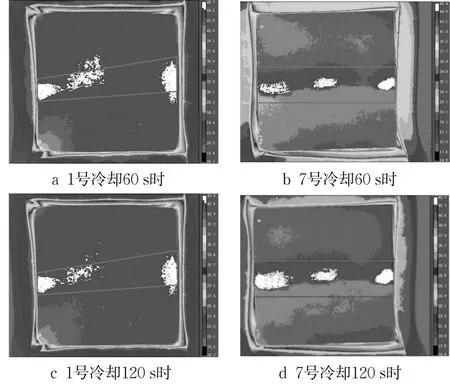

冷却初始阶段,1号锈蚀产物分布区最高温度为47.3 ℃,表面温差为2.3 ℃,而7 号试件表面温差为4.4 ℃,继续冷却60 s 和120 s 时的红外热像对比图如图8 所示,冷却60 s 时,1 号试件表面温差为1.9 ℃,7号试件表面温差为3.5 ℃,约为1号试件的1.84 倍;继续冷却至120 s 时,7 号试件表面温差为2.8 ℃,1号试件为1.5 ℃。

图8 1、7号试件冷却60s和120s时的红外热像图Fig. 8 Infrared thermal images of Specimens No. 1 and No. 7 after cooling for 60 s and 120 s

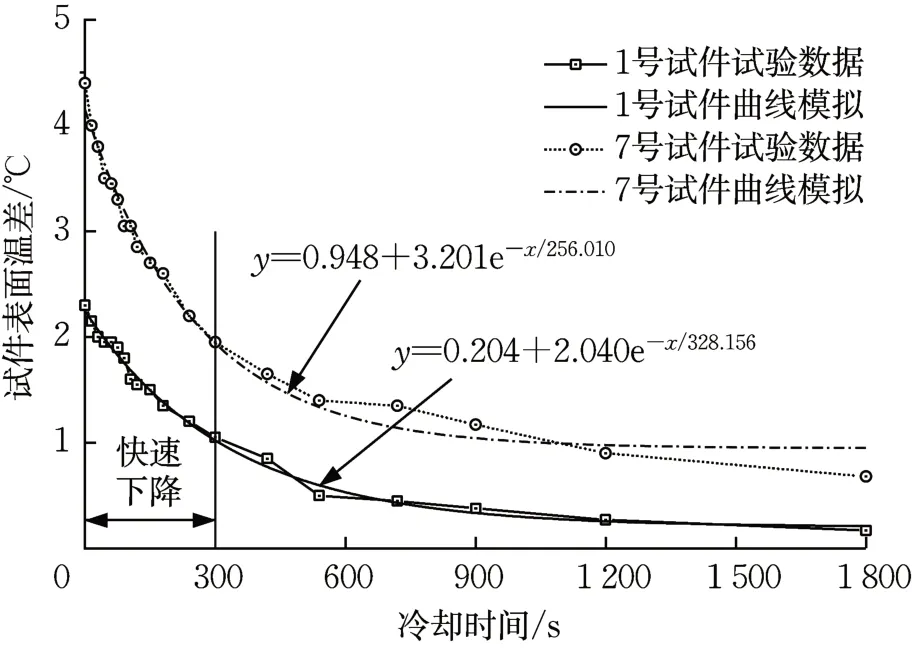

整个冷却过程中,1号和7号试件表面温差随时间的变化曲线如图9 所示。从图中看出,试件表面温差在初始300 s 内快速下降,1 号和7 号试件衰减幅度分别为54.35 %、55.68 %,冷却1800 s时,温差分别为0.15 ℃、0.7 ℃,且冷却过程中,7号试件表面的温差始终高于1 号试件,这说明随着钢筋锈蚀物的增多,阻碍热量向混凝土内部传导的效应越明显,红外检测效果越显著。

图9 1号和7号试件表面温差随时间的变化曲线Fig. 9 Surface temperature difference versus time of Specimens No. 1 and No. 7

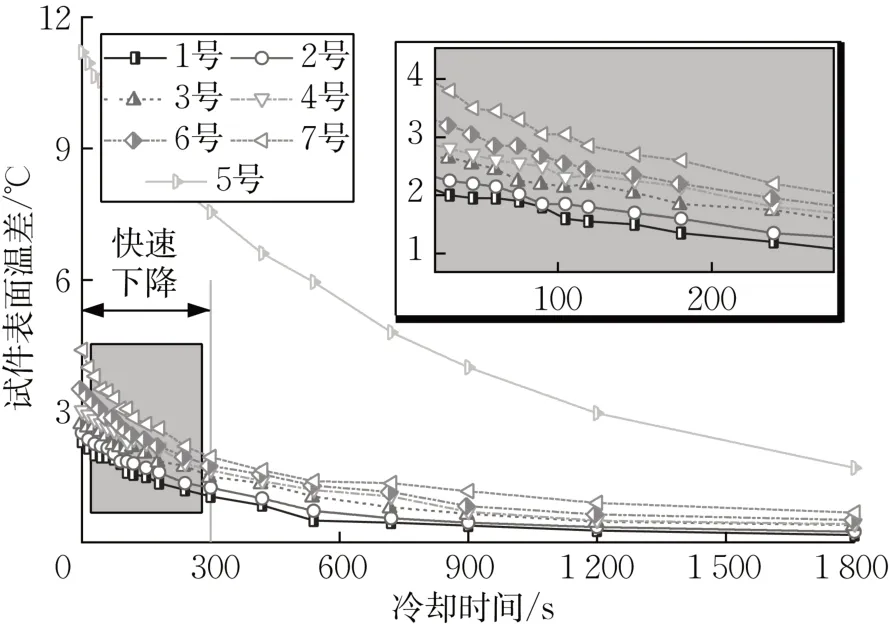

图10给出了加热后试件冷却至温度45 ℃时,不同试件表面温差随时间的变化规律。

图10 初始冷却后试件表面温差随时间的变化曲线Fig. 10 Surface temperature difference versus time of each specimen after initial cooling temperature

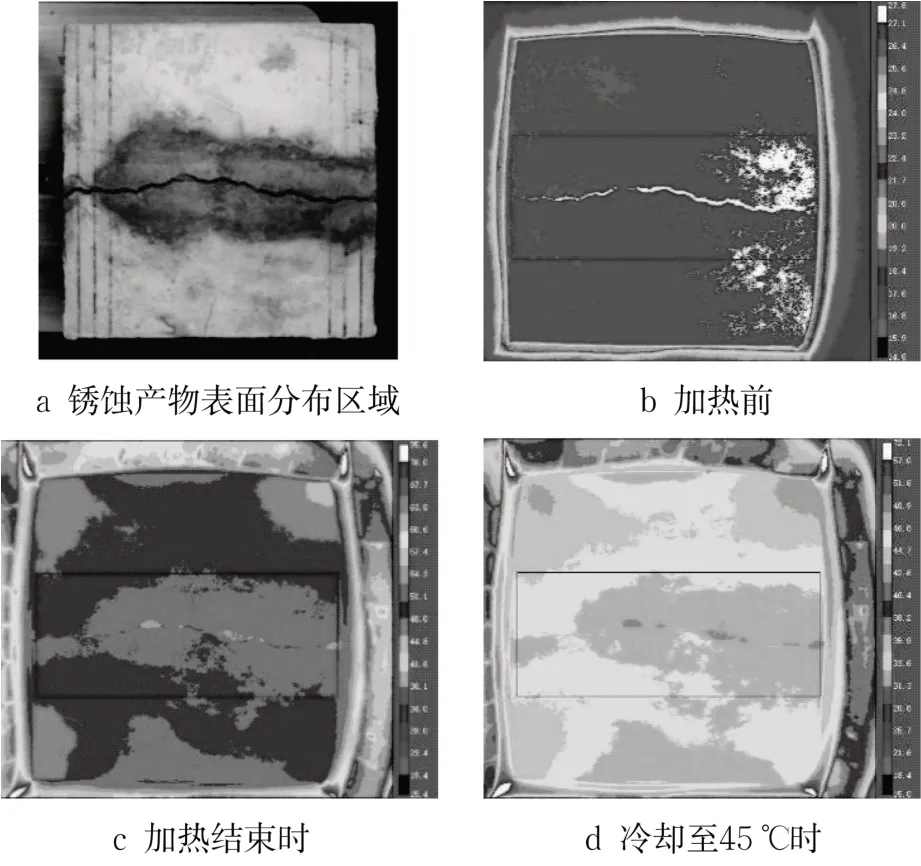

由表4 和图10 可知,5 号试件与其余试件相比,表面温差(11.2 ℃)显著高于其余6 个试件,如图11所示,且整个冷却过程5 号试件表面温差均远高于其余试件,主要是由于5 号试件钢筋锈蚀引起了混凝土内部发生剥离,而试件剥离区域对应图中温度最高区域(白色区),说明钢筋锈蚀引起的混凝土内部剥离更容易通过红外热像仪检测确定。

图11 5号试件红外热像图Fig. 11 Infrared thermal image of Specimen No. 5

综合分析试件在不同时刻红外热像图的温度分布特征,可知:除5 号试件外,不同钢筋锈蚀程度试件表面温度及温差的变化规律基本一致,先快速下降,后趋于稳定;在同一时刻,试件正常区温度为45 ℃时,钢筋锈蚀率为4.36 %~23.16 %时,试件表面温差为2.3 ℃~4.4 ℃,钢筋锈蚀程度越大试件表面温差也越大。

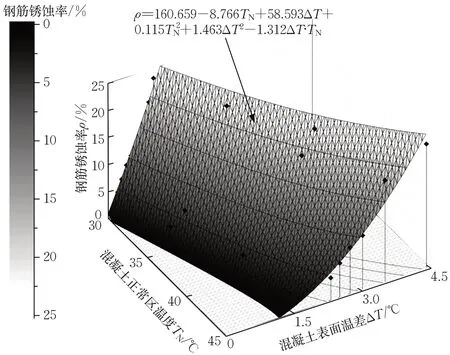

为分析试件钢筋锈蚀程度与表面温差的定量关系,选取了试件正常区温度为45 ℃、40 ℃、35 ℃、30 ℃时的检测数据,拟合得到混凝土表面温差△T、正常区温度TN和钢筋锈蚀程度ρ的关系曲面,如图12所示,可表达:

图12 混凝土表面温差及正常区温度与钢筋锈蚀程度之间的关系Fig. 12 Temperature difference of concrete surface as a function of normal zone temperature and corrosion degree of steel bar

由图12 可知,在不同正常区温度下,试件表面温差随钢筋锈蚀程度的变化关系规律一致,均呈现出非线性增加的趋势;因此,在检测过程中,根据衬砌表面加热的最终温度,结合试验确定的锈蚀率计算公式,利用红外热像仪探测的实际温差,可以判断钢筋锈蚀程度。

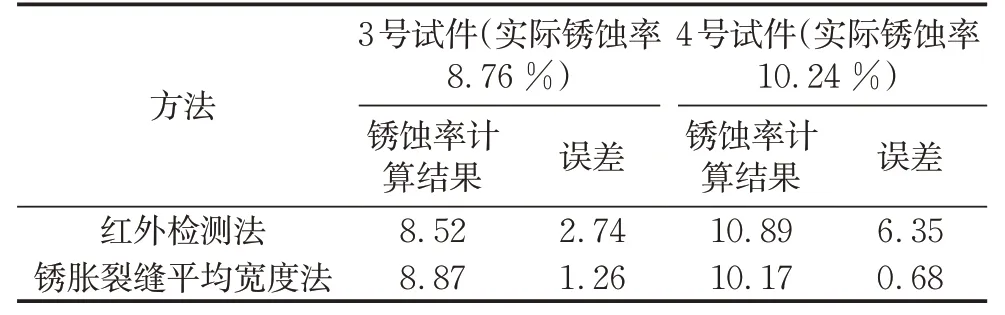

按照上述红外检测法和1.2 节利用锈胀裂缝平均宽度方法检测正常区温度为45 ℃时的3 号试件(锈蚀率8.76 %)、4 号试件(锈蚀率10.24 %)钢筋锈蚀程度,将两种方法测定结果进行比较,结果如下表5所示。

表5 两种方法测定锈蚀率结果比较Tab. 5 Comparison of determination results%

由表5 中结果可知,锈胀裂缝宽度检测相比红外检测手段,结果准确度更高,是辅助红外检测锈蚀率的有效手段,单独依靠红外检测,精准度有待商榷。

2 衬砌混凝土热传导有限元分析

实验室条件下难以对混凝土试件施加持续恒温的热流,且模拟隧道真实热环境也有一定局限性。因此,采用数值分析方法,结合试验数据分析混凝土和锈蚀产物的导热系数,以及主动热激励条件下钢筋锈蚀结构的热传导规律、保护层厚度对混凝土表面温度分布的影响规律。

2.1 有限元热传导分析模型

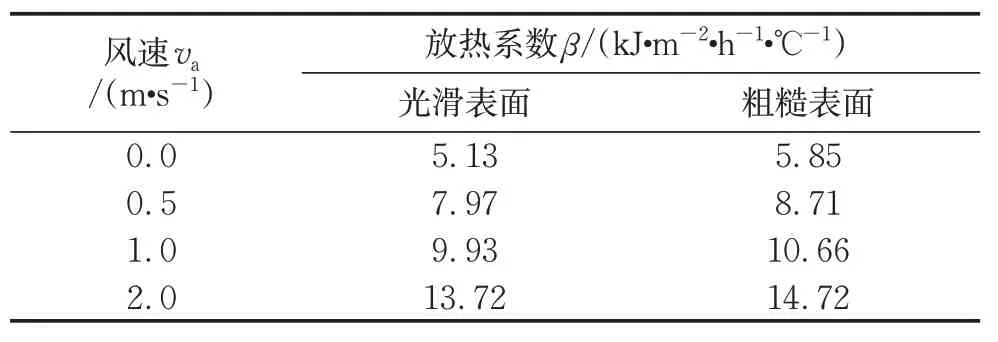

考虑到锈蚀产物影响范围仅限于钢筋保护层厚度范围内,取模型尺寸取为200 mm×200 mm×200 mm,设置环境温度为16 ℃,试件背面视为恒温边界,而衬砌内侧与空气热交换,设置为对流换热边界,换热系数5.13 W·m-2·℃-1[17],热量仅在厚度方向上传递,4 个侧面设置为绝热边界,表6 为放热系数。

表6 固体放热系数表Tab. 6 Coefficient of heat release

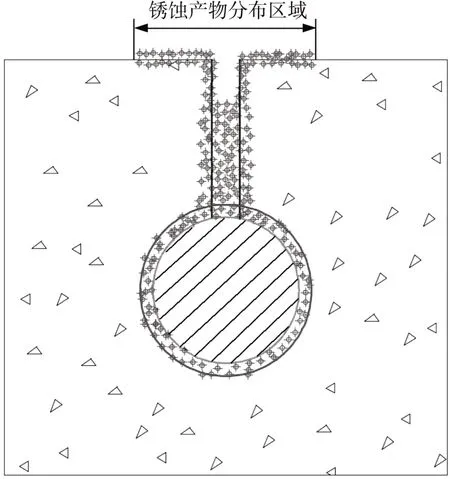

图13为计算模型示意图,其中标记区域为锈蚀产物分布区域。根据钢筋锈蚀试件中锈蚀产物的分布特征,数值计算模型中将沿钢筋圆周分布的锈蚀产物简化为厚度均匀的锈蚀层,厚度取为钢筋平均锈蚀厚度,具体参数见表2。锈胀裂缝产生后,假定锈蚀物均匀分布在锈胀裂缝两侧以及混凝土表面的相应区域,锈胀裂缝简化为矩形裂缝,其宽度为试验试件裂缝平均宽度,具体参数见表3。

图13 计算模型中各项材料的示意图Fig. 13 Schematic diagram of each material in the model

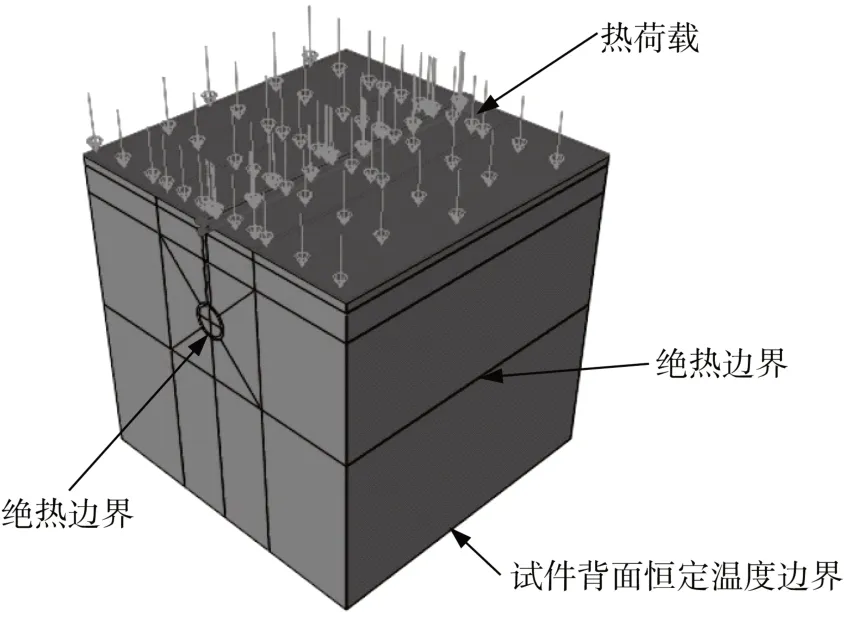

模拟过程分为加热和冷却两个分析步:①加热阶段:对衬砌混凝土表面施加表面热流,强度为q=1 500 W·m-2,加热时间为1 200 s;②冷却阶段:除去混凝土表面热流,冷却时间为2 400 s。模型边界及荷载情况如图14所示。

图14 有限元模型的热荷载及边界条件Fig. 14 Thermal load and boundary conditions of finite element model

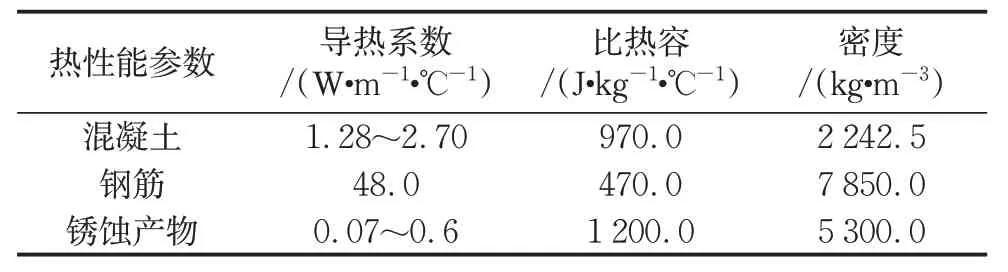

2.2 材料热性能参数分析

混凝土强度等级为C30,钢筋采用HRB400 级带肋钢筋,材料的各项热性能参数如表7所示[7,9,12,18]。

表7 材料的热性能参数Tab. 7 Thermal performance parameters of various materials

混凝土导热系数与多种因素有关,为了得到试验中C30 混凝土和锈蚀产物的导热系数,以未锈蚀试件和6 号钢筋锈蚀试件的试验结果为基础,反算导热系数。

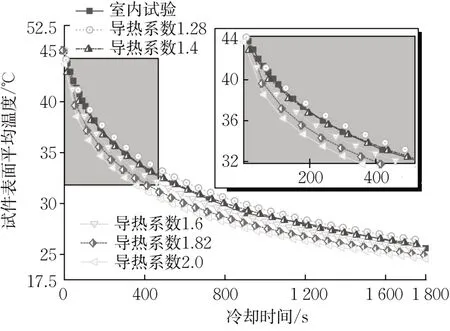

(1) 混凝土导热系数

依据主动热激励下未锈蚀试件(即8号试件)的红外检测结果,建立有限元模型分析不同导热系数下混凝土表面温度冷却过程,由图15 可知:混凝土导热系数为1.40 W·m-1·℃-1时,数值计算结果与试验结果较为吻合,因此,取混凝土的导热系数为1.40 W·m-1·℃-1。

图15 不同混凝土导热系数下试件表面平均温度的变化曲线Fig. 15 Average surface temperature of specimens versus different thermal conductivities of concrete

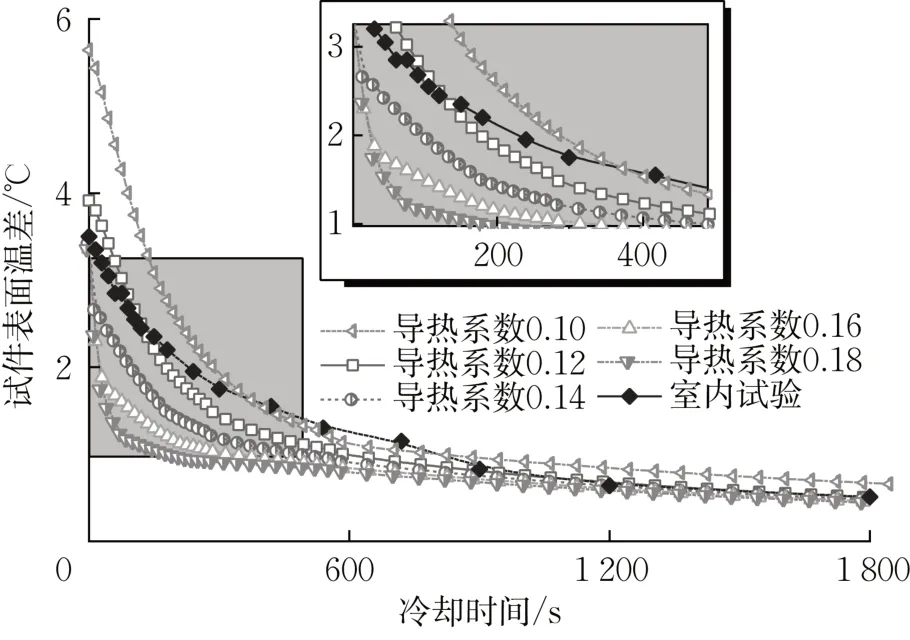

(2) 锈蚀产物导热系数

依据6 号试件(钢筋锈蚀率为19.02 %)的红外检测试验结果,调整导热系数计算试件表面的温度冷却过程。如图16所示,锈蚀产物导热系数取0.12 W·m-1·℃-1时,正常区温度冷却至45 ℃时,表面温差的计算结果为3.91 ℃,试验温差为3.50 ℃,相差较小,且两者冷却曲线较为吻合,因此,取锈蚀产物导热系数为0.12 W·m-1·℃-1。

图16 不同铁锈导热系数下试件表面温差随时间的变化曲线Fig. 16 Surface temperature difference versus time at different thermal conductivities of rust

2.3 钢筋锈蚀程度对混凝土热传导的影响

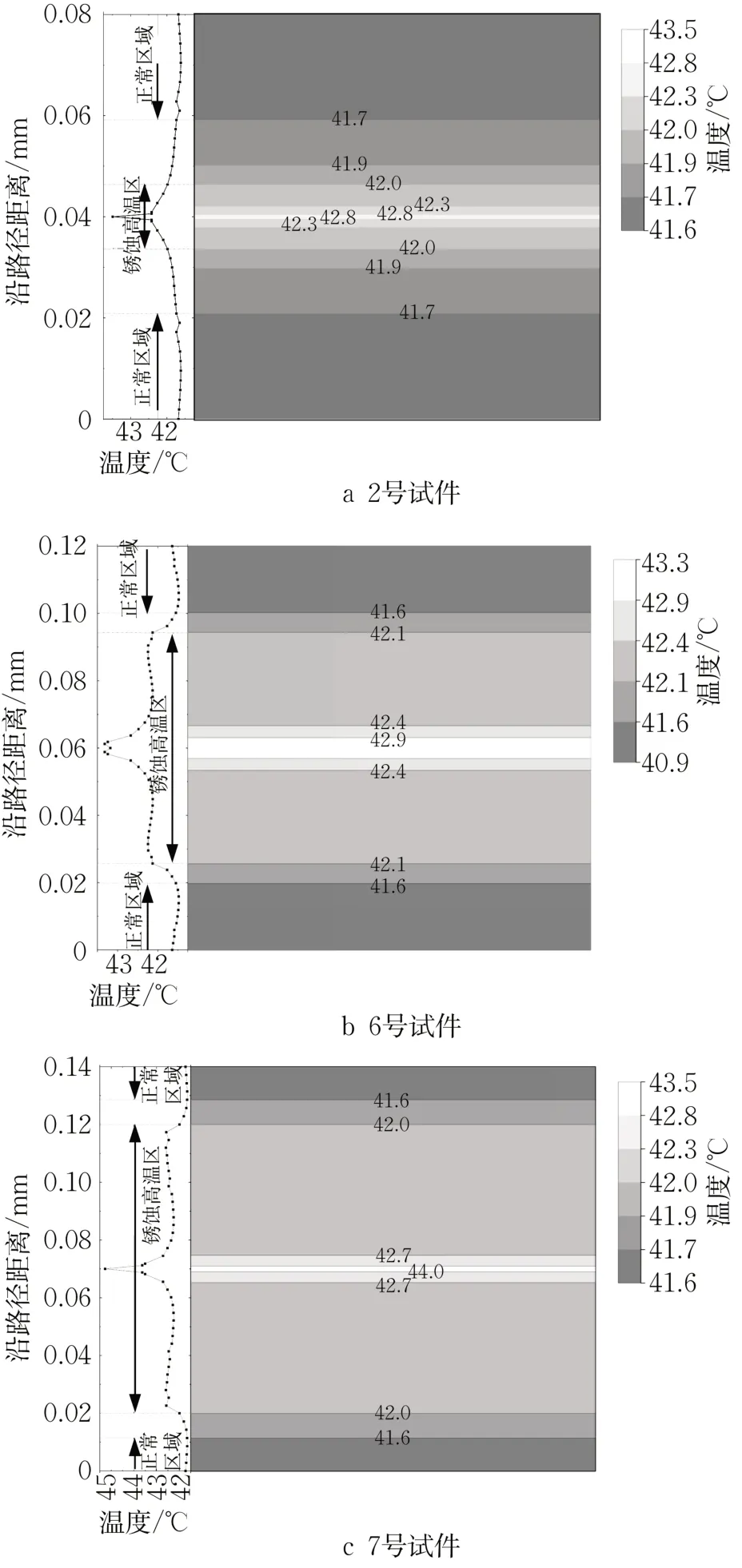

(1) 表面温度分布云图

以2号(钢筋锈蚀率为6.51 %)、6号(钢筋锈蚀率为19.02 %)和7号(钢筋锈蚀率为23.16 %)试件为例,分析钢筋锈蚀程度对混凝土表面温度场的影响。图17为三组试件在冷却60 s时混凝土表面温度分布云图。

图17 冷却60s 时不同钢筋锈蚀程度下混凝土表面的热像图Fig. 17 Thermal images of concrete surface at different reinforcement corrosion degrees after cooling for 60 s and 120 s

由图17可知:钢筋不同锈蚀程度的混凝土表面均出现“热斑”,“热斑”沿锈胀裂缝两侧向外扩展;裂缝内部堆积的锈蚀产物越多,随着热量不断向混凝土内部传导,裂缝内锈蚀产物的隔热作用使得裂缝位置温度相对较高。同一冷却时刻,三组试件表面高温区(温度变化率最大处对应界限)对应的锈蚀产物分布区域范围依次为实际锈蚀产物分布区域的27.9 %、94.7 %、94.6 %,说明钢筋锈蚀程度越大,对热流的隔热作用也越明显,引起的试件表面温差也更大,其锈蚀位置也更容易通过混凝土表面温度场的高温区域确定。

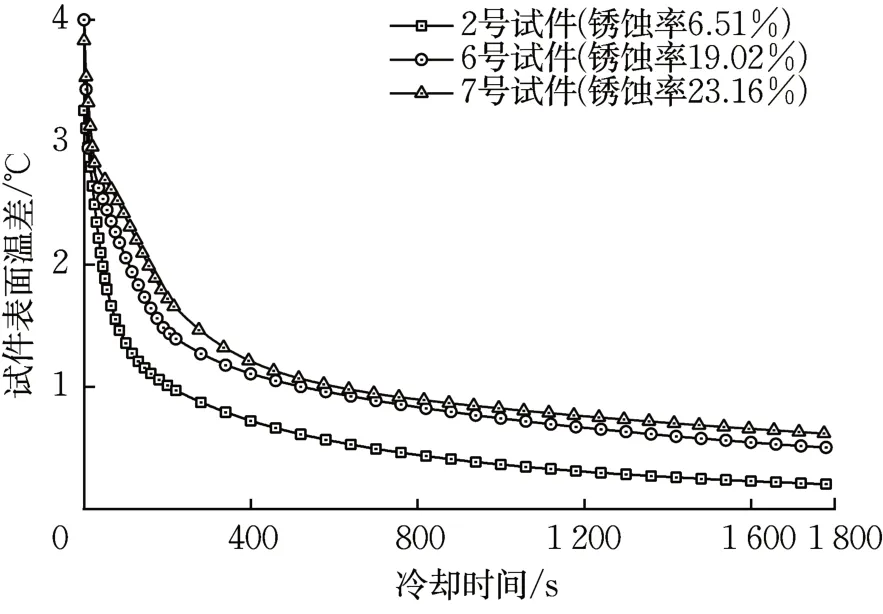

(2) 混凝土表面温度-时间变化曲线分析

图18 为钢筋不同锈蚀程度下试件表面温差随时间的变化曲线。

图18 不同钢筋锈蚀程度下试件表面温差随时间的变化曲线Fig. 18 Concrete surface temperature difference versus time at different degree of reinforcement corrosion

从图可知:钢筋锈蚀程度越大的混凝土试件,冷却过程中表面温差也越大,说明钢筋锈蚀程度越大,阻碍热量传导效果越显著,使得锈蚀严重的试件表面形成更加明显的高温区域。对比三组试件表面温差可知,在冷却过程中的前300 s 内,三组试件温差较为明显,且下降速率较快;在冷却后期,虽然不同锈蚀率试件温差的差距趋于稳定,但差距过小不利于检测,因此,需要在加热结束后冷却300 s 内进行红外检测比较合适。

2.4 保护层厚度对混凝土热传导规律的影响

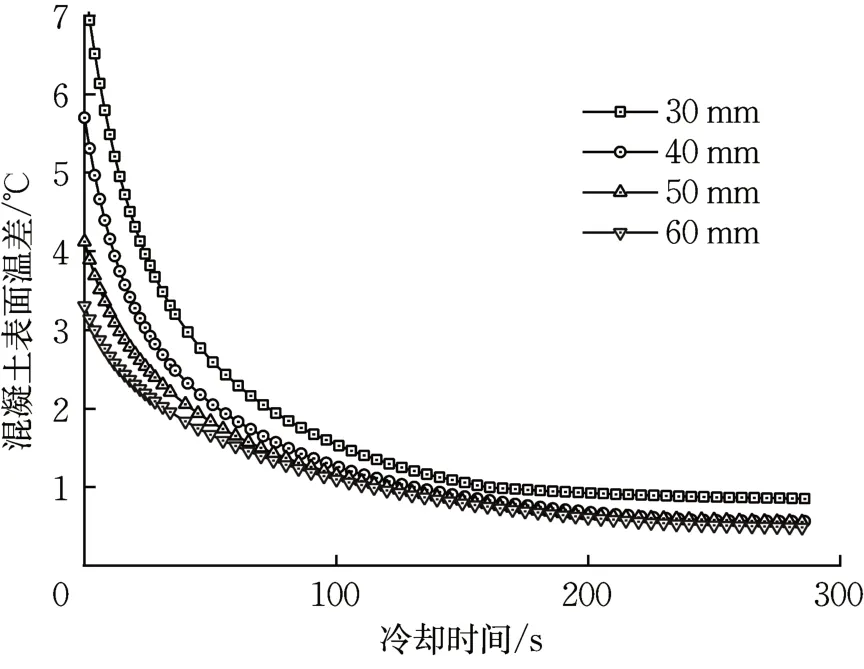

为分析保护层厚度对混凝土热传导规律的影响,以试验中钢筋锈蚀率为23.16 %的7号试件为基础,分析保护层厚度为30、40、50、60 mm 时,当混凝土正常区温度为40 ℃时衬砌表面的温度分布状况。

图19 和图20 分别为不同保护层厚度下混凝土表面温度云图以及表面温差随时间的变化曲线。

图19 不同保护层厚度下混凝土表面热像图(单位:℃)Fig. 19 Thermal image of concrete surface at different thicknesses of protective layers(unit:℃)

图20 保护层厚度下试件表面温差随时间的变化曲线Fig. 20 Temperature difference of concrete surface versus time at different thicknesses of protective layer

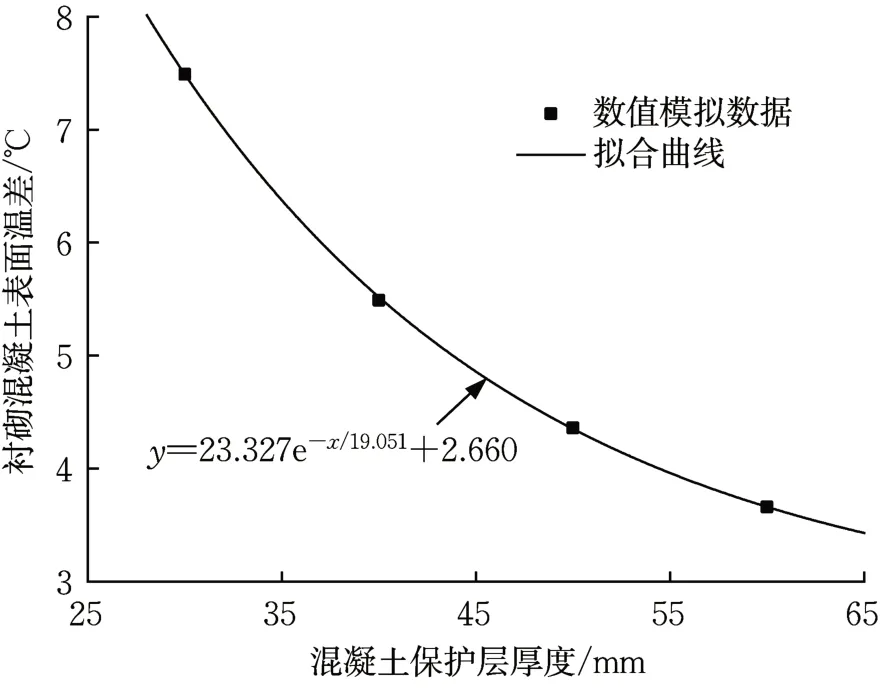

从图可知,衬砌混凝土保护层厚度越小,锈蚀产物分布区域的表面热量衰减量越少,相应的试件表面温差也越大,红外检测的可行性越高。分析混凝土试件在相同锈蚀率下保护层厚度δc与试件表面温差△T的定量关系,可拟合得到关系曲线,如图21所示。

图21 保护层厚度与试件表面温差的关系曲线Fig. 21 Thickness of protective layer versus temperature difference on concrete surface

由图21 可知,在相同钢筋锈蚀率下,试件表面温差随混凝土保护层厚度的变化呈现出较为明显的负相关性,在已知隧道衬砌混凝土保护层厚度的条件下,可确定钢筋锈蚀程度与试件表面温差关系。

3 结语

基于主动热激励法,通过室内试验和数值模拟研究了钢筋不同锈蚀程度下钢筋锈蚀结构的热传导规律,探索了红外热像技术用于衬砌混凝土钢筋锈蚀程度检测的可行性和检测条件,主要结论如下:

(1) 主动热激励条件下,混凝土表面温差随钢筋锈蚀率增加呈非线性增大,钢筋锈蚀区域表现为明显的高温区,当试件表面温差为2.3 ℃~4.4 ℃时,可通过红外检测锈蚀率在4.36 %~23.16 %范围内的锈蚀钢筋混凝土;

(2) 混凝土保护层一定的情况下,混凝土表面温差△T、正常区温度TN和钢筋锈蚀程度ρ满足关系式:ρ=160.659-8.766TN+58.593ΔT+0.115TN2+1.463ΔT2-1.312ΔT·TN,基于混凝土表面温差△T、正常区温度TN可初步判定钢筋锈蚀程度,结合锈胀裂缝平均宽度,可较为准确地检测钢筋锈蚀程度。

(3) 混凝土保护层厚度与表面温差呈明显的负相关性,钢筋锈蚀率为23.16 %的条件下,当混凝土正常区温度为40 ℃时,表面温差△T与混凝土保护层厚度δc的关系满足ΔT=23.327e-δC/19.051+2.660。

在工程实践中运用该技术进行检测时,建议在夏季衬砌内环境温度较高时刻进行检测,根据衬砌表面最终温度,结合上述公式,利用红外热像仪探测实际温差判断钢筋锈蚀程度。同时针对病害高发区间,可增设局部加热装置对衬砌表面进行热激励,以提升检测精度。

必须指出的是,在实际工程中钢筋锈蚀可能只出现于局部范围,在锈蚀钢筋与未锈蚀钢筋交界处,热传导性能会发生突变;同时在衬砌同一位置中存在多根钢筋,其排列方式的差异也会产生不同影响,这些问题仍需要进一步研究。

作者贡献声明:

刘学增:论文框架指导,修改文稿。

谷文川:有限元模型建立,处理数据,撰写文稿。