浅谈喇叭型地铁车站盾构后配套设备选型与场地布置

2024-03-04何家成

何家成

(广州自来水专业建安有限公司,广东 广州 510000)

0 引言

在我国地铁隧道施工中,盾构机使用的越来越多[1]。盾构机作为一种专业的隧道掘进施工机械,在施工过程中有着较高的可靠性、稳定性和安全性。在盾构施工中,由于盾构机本身的价值大,刀盘掘进、土压平衡等工艺复杂而受到高度重视。反观后配套的情况,由于其成本相对较低、工艺较为简单而往往被人忽视[2]。但对于不规则始发端头(比如喇叭型始发端头)的施工,如果后配套设备选型与场地布置不合理,将会严重影响盾构施工的效率[3]。基于此,本文以厦门地铁2号线马銮北站工程为例,针对喇叭型地铁车站盾构施工的后配套设备选型与场地布置进行探讨。

1 工程概况

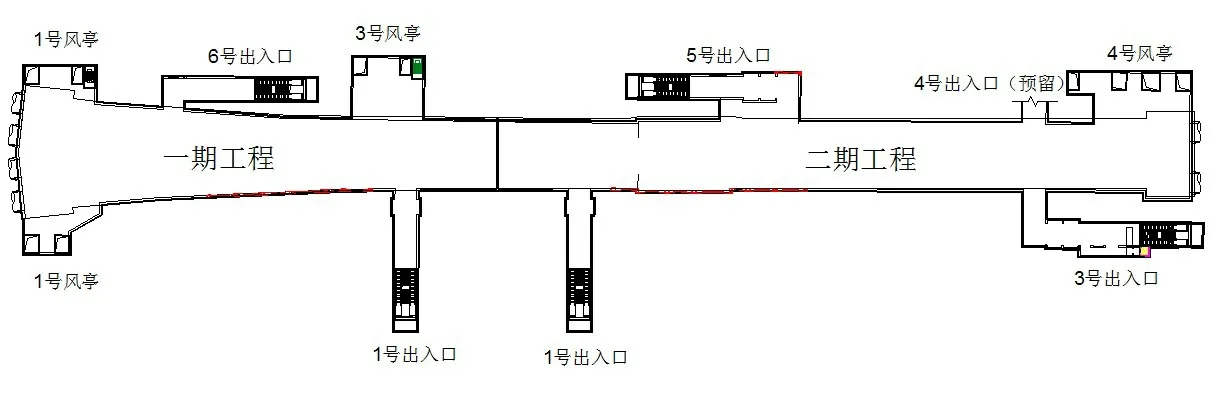

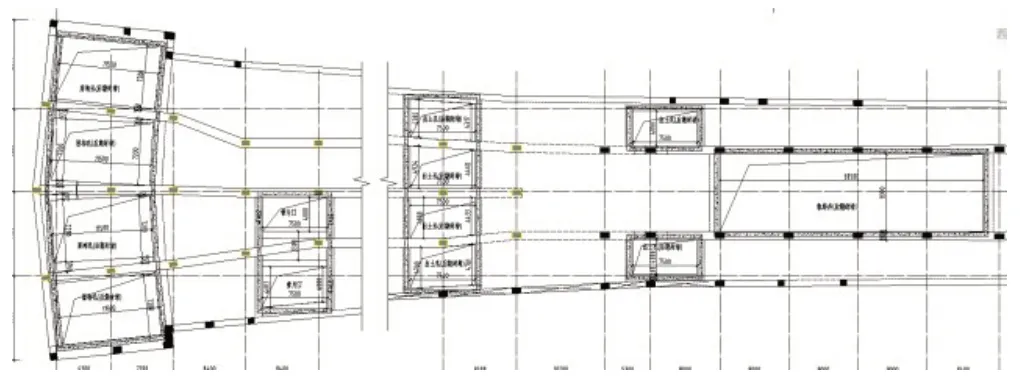

厦门市轨道交通2号线二期工程项目部负责施工的马銮北站至东孚站盾构区间、东孚车辆段出入段线盾构区间均从马銮北车站小里程进行始发掘进,马銮北站主体结构平面布置如图1所示。车站始发端头最不利工况为4线同时始发掘进,后配套需考虑4线同时施工的管片供应及渣土外弃,且始发端头为不规则的喇叭型,这对盾构后配套设备选型及场地布置是极大的挑战。

图1 马銮北站主体结构平面布置

2 后配套设备选型与场地布置

2.1 管片龙门吊选型及布置

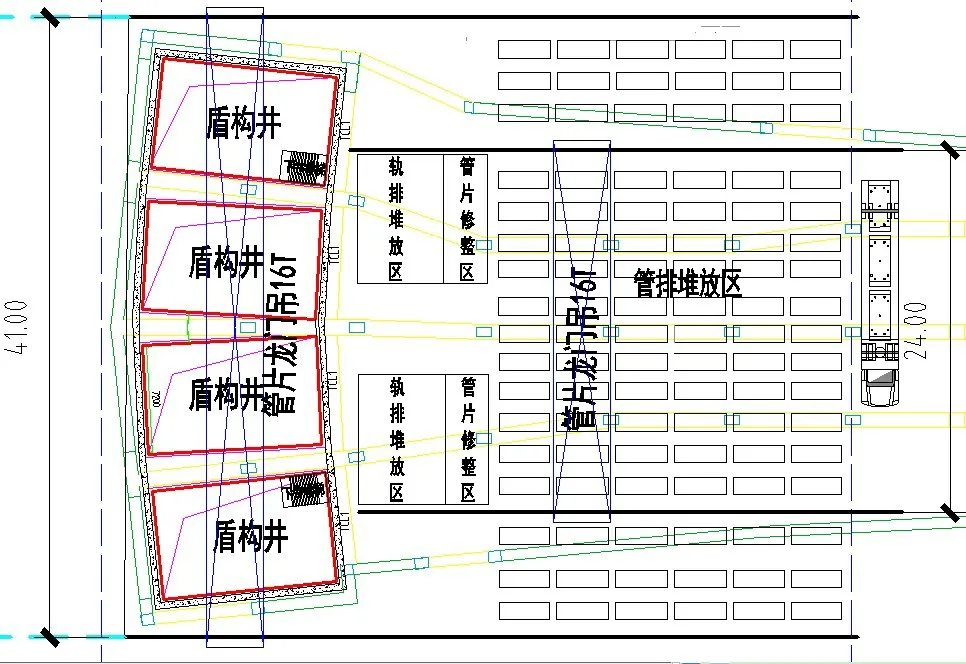

由于马銮北站小里程盾构井位置的场地为不规则的喇叭型,对整个场地布置需要进行严格的把控。端头位置宽度为39.5m,管片龙门吊的选型及布置变得更加困难。针对管片龙门吊的选型及布置提出了3种不同的方案以供比选。

方案1:16T管片龙门吊采用一台跨度为41m和另一台跨度为24m 的龙门吊作为管片吊装及轨排吊装的设备,如图2所示。

图2 方案1龙门吊布置平面图

方案2:将两台16T龙门吊分开布置,一台位于左线盾构井小里程位置,另一台布置于右线盾构井大里程位置,两台龙门吊跨度均为20.5m。由于在东孚车辆段出入段线两个盾构井之间的距离仅为1m,无法摆放双轨,龙门吊没办法共轨使用,需在车站右线位置增加2个管片出土口,如图3所示。

图3 方案2管片龙门吊布置图

方案3:两台龙门吊布置与车站垂直,共轨使用,龙门吊跨度均为26.5m,具体布置方式如图4所示。

图4 方案3龙门吊布置平面图

通过方案比选(见表1所示),可知方案1实际上仅有一台龙门吊进行管片下井,难以避免作业等待时间。方案3优势较明显,在管片周转较快的前提下效率最高,任意一台龙门吊停机过程中也可以由另一台龙门吊顶替对方的作业,但实际操作过程中由于管片无法较快周转,往往会导致等待管片周转时间过长,反而降低工作效率;且由于侵占了原规划的施工便道,对于二期的主体结构施工、盾构出土等工作亦有较大的影响。

表1 方案比选

由于东孚车辆段出入段线区间是1台盾构机从右线掘进完成后再调回马銮北站,再进行左线掘进;方案2虽然会出现1台龙门吊同时提供2台盾构机的管片吊装,但是每条掘进路线都会有2个列车组轮流运输物资,盾构掘进时间+管片拼装时间约45~60min,而管片吊装时间约10~15min,对盾构掘进效率无影响。综合考虑采用方案2进行管片龙门吊布置。

2.2 出土龙门吊选型及布置

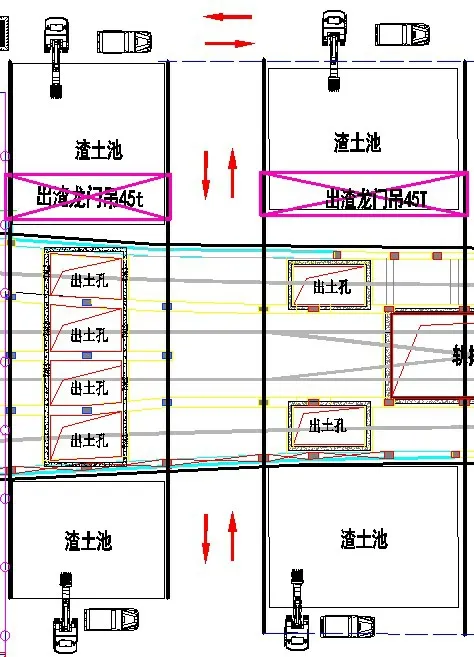

2.2.1 初始选型及布置方案

出土龙门吊布置不仅需要考虑工程为不规则的喇叭型,还要考虑4条线路同时出土的情况,初始方案如下:龙门吊轨道与线路方向平行,龙门吊跨度25m,两台龙门吊共轨使用,2个渣土池尺寸相同,宽9m,长24m,深1.5m具体布置方式如图5所示。

图5 初始方案出土龙门吊布置平面图

初始方案优点:两台龙门吊可提供满足四线始发出土量,龙门吊间可以互相顶替对方作业。

初始方案缺点:

(1)渣土池深度受主体结构影响,该位置主体结构顶标高为3.0m,场地回填标高+5.0m,渣土池深度仅1.5m,渣土池可堆渣至地面以上1m,共堆土2.5m。2个渣土池共可堆土1080m3,仅可满足15环管片存放量。

(2)由于东孚车辆段出入段线的出土孔与轨排井位置共用,若马銮北站至马銮西站区间(由中交一公局进行施工)先掘进完成,则必须拆除轨排井位置的龙门吊,提供铺轨条件,放置轨排井与出土进行了交叉作业,施工十分不便利。

(3)出入段线区间盾构井与轨排井之间的距离为90m,管片车与渣土车在盾构井分节后仍需行驶90m才能到达轨排井位置,行驶时间较长。

2.2.2 选型布置方案优化

第一步优化:由于渣土池的深度直接限制了渣土池的整体容量,若直接加高渣土池四边挡墙,一方面需加高出土挖掘机的施工平台,另一方面需加高出土龙门吊出土过程中的提升高度,出土龙门吊的净高尺寸亦随之增加,龙门吊的提升过程将较大的影响出土效率。因此考虑将渣土池位置移至主体结构外围,此举可不受主体结构限制直接加深渣土池深度,2台龙门吊的摆放位置与车站长度方向垂直。

第二步优化:由于每条线仅有一个出土口,但是每个列车编组有4台出土车,一个出土口出4次渣土工效较低,通过多次会议讨论,每条线在靠近盾构井位置均多加设一个出土口,出土龙门吊每排放置一个;此举可减少渣土车的行驶时间,且可将4台出土车分开同时出土,提高工效。垂直摆放的龙门吊轨道梁位于框架柱的正上方,避免龙门吊行驶过程中因较大的轮压压力而导致主体结构开裂,该龙门吊的平面布置方式亦经设计审核并认可。优化后的龙门吊平面布置图见图6所示。

图6 优化后出土龙门吊布置图

2.3 管片口和出土口布置优化

2.3.1 原设计预留洞口方案

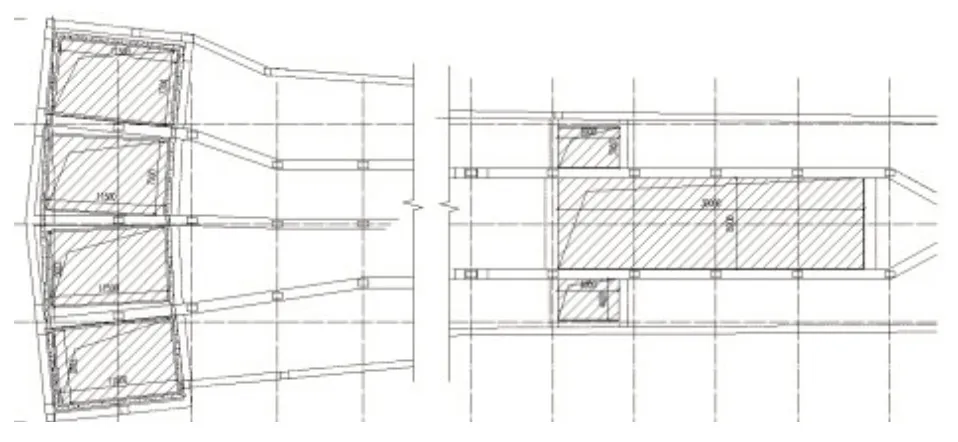

马銮北站一期工程结构形式为喇叭型,宽度由21.047m逐渐加宽到39.4m,不规则的主体结构形式增加了场地布置的难度。盾构井位置从左侧至右侧分别为东马区间左线、东孚车辆段出入段线右线、东孚车辆段出入段线左线、东马区间右线。马銮北站盾构预留洞口如图7所示。

图7 原设计盾构预留孔洞图

2.3.2 管片口布置优化

龙门吊的选型确定,需要在右线端头井大里程位置加设2个管片口,由于运输列车轨道为曲线,管片口布置时要求与轨道平行,且可以满足一节列车轨道(6m长)的水平吊装。最终确定管片口尺寸为4.00m×7.50m~4.683m×7.50m。

2.3.3 出土口布置优化

原出土口布置为:位于车站左右侧边缘的东马区间双线各有1个出土口,出土口尺寸为4.0m×6.0m;位于车站中间位置的出入段线左右线不设置出土口,由轨排井进行出土。考虑车站时不规则的喇叭型,需要在轨排井小里程位置的每条线路各加设1个出土孔(见图8所示),出土孔并排布置,减少龙门吊横向移动时间。同时调整东马区间的出土孔尺寸,由4.0m×6.0m 调整至4.0m×7.5m,方便渣土车的吊装。

图8 出土口变更大样图

3 结束语

综上所述,喇叭型地铁车站的盾构施工,后配套设备选型与场地布置是材料运输效率与施工进度的重要保障。本文通过对喇叭型地铁车站盾构后配套设备选型与场地布置的分析可知:

(1)车站始发端头为不规则的喇叭型,且需考虑4线同时始发掘进,设备选型与场地布置难度极大;

(2)针对喇叭型始发端头盾构施工,优化主体结构盾构预留孔洞,可有效降低工人的操作难度,提高施工的安全性及吊装效率;

(3)盾构后配设备选型与场地布置应保证盾构施工不停机,场地布置过程中需多留意不同机械设备之间标高与平面位置,避免出现布置图上与实际位置不符的情况发生;

(4)龙门吊的跨度由于配置了定型跨度,对于施工企业而言,后续施工项目的应用可能会有一定的场地条件限制。