叠合板施工工程荷载稳定性分析

——兼谈叠合板施工技术

2024-03-04许文健

许文健

(中交第四航务工程局有限公司,广东 广州 510000)

0 引言

近几年,随着生活水平持续提高,人们对于居住环境质量提出了更高的要求。楼板振动直接影响人们的日常生活,与楼板荷载不稳具有较大关系。当前以装配式建筑为主要形式的住宅产业蓬勃发展,叠合板在装配式建筑中得到大面积的应用。叠合板由下方预制板、上方现浇混凝土层叠合而成,楼板荷载稳定性受预制板与现浇面接触、预制板与现浇层上行人重的直接影响。因此,叠合板的施工必须建立在其荷载稳定性合格的基础上。本文对叠合板的荷载稳定性进行计算,并介绍叠合板施工技术,为类似叠合板施工荷载设计与处理提供一些参考。

1 叠合板结构及材料规格

某工程叠合板预制底板为带钢筋桁架底板(见图1 所示),尺寸为5800mm×2100mm×60mm、5800mm×6900mm×80mm、5800mm×6900mm×130mm 和5800mm×6900mm×140mm,编号分别为①、②、③和④。

图1 叠合板预制底板结构

一个房间的叠合楼板由3块带钢筋桁架预制底板拼接组合而成,预制底板之间拼接缝宽度为300mm,组合底板上方现浇混凝土。工程所用材料规格见表1所示。

表1 叠合板工程材料规格

表1中混凝土弹性模量为静力分析下的弹性模量,混凝土的动态弹性模量为静力分析下弹性模量的1.35倍。

2 叠合板施工工程荷载稳定性分析

2.1 板间接触荷载

预制底板与现浇板之间接触荷载是叠合板施工工程荷载稳定性计算的主要因素,需要从面与面接触着手,借鉴库伦摩擦模型,计算板间接触荷载。具体如下:

式中:

tlim——极限剪切力,MPa;

u——摩擦系数,存在钢筋伸出的预制底板与现浇板摩擦系数为1;

P——法向接触压力;

b——接触黏聚力,MPa。考虑预制底板与现浇板接触节点之间接触状态,设定接触面为标准接触,法向接触刚度为1.0,最大穿透容差为0.1。

2.2 人行荷载

人行荷载是叠合板施工工程荷载稳定性分析的重要因素,根据人行步频、步幅随机性以及连续步伐周期性特点,借助傅里叶级数模拟方法,建立人行荷载模型,如式(2)所示:

式中:

F(t)——人行激励荷载,MPa;

P0——人质量,kg;

ai——第i阶荷载动力因子;

i——傅里叶计算阶,i=1,2,3...,n;

fs——人行频率,2.0Hz;

t——时间;

qi——第i阶荷载相位角,第1阶荷载相位角为0,第2阶、第3阶荷载相位角均为π/2[1]。

2.3 荷载稳定性计算

在叠合板施工过程中,人行荷载相对较小,叠合板结构处于弹性状态,此时,叠合板预制底板、现浇板接触对处于初始状态且维持处置接触一定。从荷载均布视角建立四边叠合板的挠度和弯矩分配公式,具体如下:

式中:

Dx——叠合板x方向的抗弯刚度;

G——实际抗弯刚度;

W——叠合板泊松比;

Gx——叠合板x方向单位宽度的实际抗弯刚度;

Gy——叠合板y方向单位宽度的实际抗弯刚度;

B——综合抗扭刚度;

q(x,y)——垂直于叠合板面均布荷载。

将已有数值代入式(3),得出四边叠合板跨度比为0.6304,叠合板跨中最大挠度系数的弹性系数为0.00825、叠合板x方向的跨中弯矩系数为0.0777,叠合板y方向的跨中弯矩系数为0.0265时,叠合板荷载均布稳定。

3 基于荷载稳定的叠合板施工技术

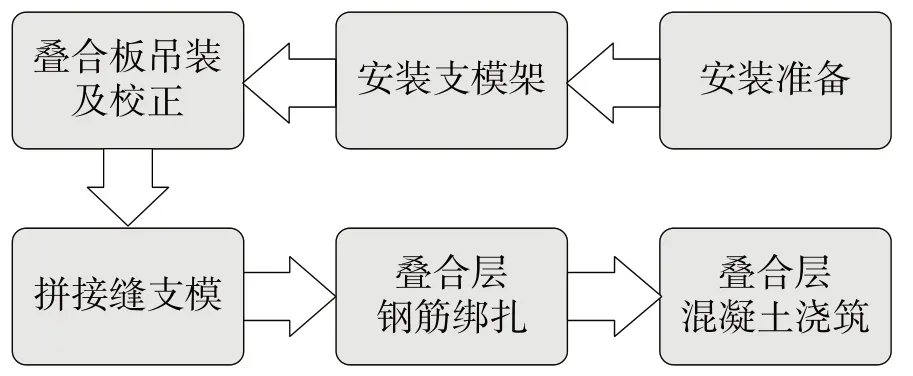

3.1 叠合板施工流程

荷载稳定的叠合板施工流程如图2所示。

图2 叠合板施工流程

3.2 叠合板施工技术要点

3.2.1 吊装准备

根据叠合板吊装顺序图,对叠合板编号进行核查,确认无误后,根据叠合箭头方向指向放置叠合板。材料准备完毕后,根据支撑布置图进行叠合板上标记线核查。确认无误后,清扫现场,查找轴线、控制线等基准线。先在板上弹出1000mm标高控制线,周边弹通交圈,再加密。加密弹线执行先基准线后内墙线、先长线后短线、先放平行线后放垂直线、交叉线、门洞位置线的原则,若存在梁,则先放出地面线,再将同一位置线放到梁下,上下放双线。

3.2.2 安装支模架

该工程支模架选择Ф60盘扣式脚手架。

(1)依据脚手架配置图放样,确定可调底座位置,相邻底座之间距离为900mm,底座、叠合板端头之间距离≤300mm。随后将标准基座主架套筒部分朝上套入可调底座上方,标准基座下缘则完全放置到扳手受力平台内部。

(2)底座安装完毕后,装第一层横杆。安装期间,将第一层横杆头套入圆盘小孔位置,使第一层横杆前端抵住立杆圆管。同时借助楔形销,贯穿圆盘小孔,固定第一层横杆与立杆圆管。

(3)根据脚手架配置图,将起步立杆(未加装连接棒立杆)长端插入标准基座套筒内,检查套筒位置,确定起步立杆顺利插入套筒底部,完成第一层立杆搭接。利用同样的方法安装第二层横杆、对接立杆(以连接棒连接下层管)。

第二层横杆与对接立杆安装完毕后,全部顺时针方向增加第一层斜杆,斜杆头部前端抵住主架圆管,并借助斜楔贯穿圆管大孔固定斜杆、主架,各层斜杆均处于一条竖直线,避免叠合板承受上层立柱冲击、剪切力,叠合板实际长度与斜杆设置关系见表2所示。利用同样的方式安装第三层横杆、第二层斜杆,直到设计层。

表2 叠合板实际长度与支撑设置关系

(4)向立杆管内插入U型调整丝座,借助扳手,调节至所需高度。

在支模架叠合板搁置点,通长粘贴1.5mm×25mm单面泡沫胶条,规避叠合板混凝土浇筑时浆液渗漏问题。

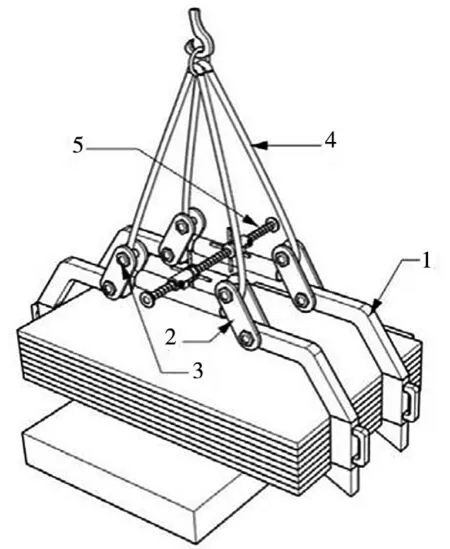

3.2.3 叠合板吊装及校正

该工程叠合板选择4点挂钩起吊安装方式(见图3所示),叠合板4点挂钩吊运路线处于防坠隔离区内(建筑物外边线向外侧延伸6m),区域内无其他施工人员。挂钩起吊前需要确保销轴顺利拧入连接板位置,且叠合板构件位于起吊后净空距离300mm及以上停滞10s。在吊装稳固性确定后,对钢丝绳、吊具、塔机保险、限位磨损情况进行检查,确保其均处于良好状态[2]。同时检查吊具、卡环、钢丝绳之间连接牢靠性,确保各用具均与吊装重量相匹配。确认无误后,检查吊钉周边,确定吊钉周边混凝土无蜂窝、麻面、开裂等干扰吊钉受力的质量问题。

图3 4点挂钩起吊安装示意图

吊爪勾顶端两侧设置连接板,连接板一端经销轴与吊爪勾顶端相连接,另外一端穿入销轴,销轴下方穿插吊绳,吊绳穿插后向上提拉一段距离,接入吊环。在叠合板起吊过程中,吊爪勾呈梯字形,吊爪勾底部钩子角度超出100°但小于120°,确保各个吊点均匀受力[3]。根据叠合板构件编号以及构件制作详细图纸、构件上预先留设孔洞,沿着叠合板构件标识方向缓慢起吊、快速上升、缓慢下落,期间牵引缆风绳,确保吊装叠合板构件不与已安装构件碰撞。进而进行叠合板落位,确保叠合板短边支承于剪力墙(或梁)上15mm,且叠合板正反面无误,预先留设管线接驳口、楼面预先留设位置对齐。

落位后,借助2m靠尺校核叠合板底部拼缝高低差,在发现偏差时,利用支架螺栓调节至拼缝高低差小于2mm。调节完毕后,取出吊具。

3.2.4 拼接缝支模

靠近内墙叠合板吊装完毕后,进行防护栏杆安装。同时在相邻叠合板拼接缝隙位置进行1.5mm×25mm单面泡沫胶条的粘贴,规避后期浆液渗漏问题[4]。

全部拼接完毕后,检查支撑管稳固性、牢固性、与地面垂直性,确认无误后,将三脚架拆除,准备进入下一步工序。

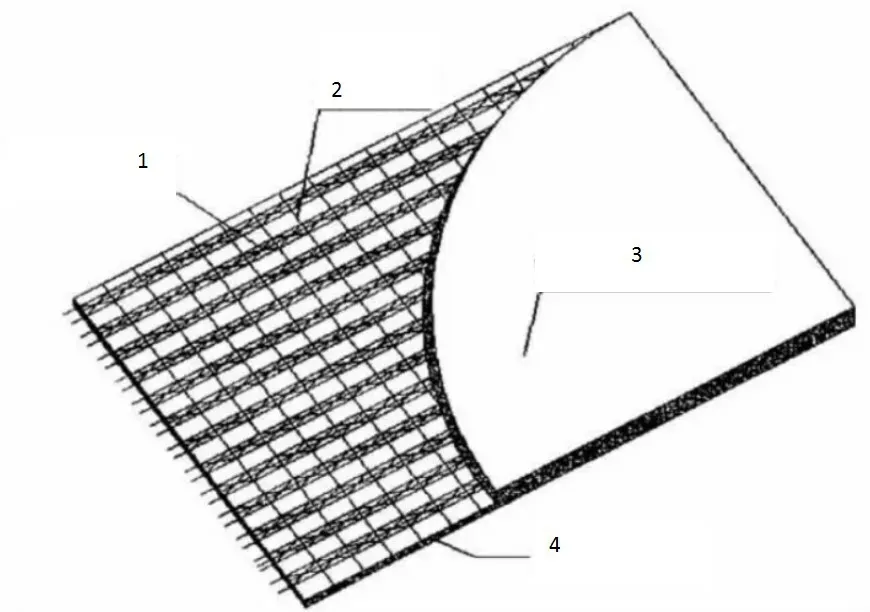

3.2.5 叠合层钢筋绑扎

叠合层钢筋绑扎对叠合板承载力、稳定性具有较大影响。作业者应注重与线管线盒预埋协调,使叠合板桁架位于线管上方,规避线管踩踏失稳以及地面浇筑后线管出露问题。在与预埋工种协调的基础上,工作人员应注重根据设计图规定钢筋尺寸,先将主筋排列成主要承载体,再布置负筋[5](见图4所示)。同时在负筋布置交界位置,进行桁架筋下方分布筋的绑扎,并借助箍筋处理钢筋接头,规避多层钢筋交叉造成的现浇面不平整问题,获得更加稳固的结合。

图4 叠合板配筋

3.2.6 叠合层混凝土浇筑及拆模

在叠合层混凝土浇筑时,应根据设计图纸,借助前期配置完毕的混凝土,由一端出发连续、均匀浇筑[6]。叠合层混凝土浇筑面如图5所示。

图5 叠合层混凝土浇筑面

依据《混凝土结构工程施工质量验收规范》(GB 50204-2015)关于底模拆除的相关规定,在叠合板构件跨度≤2m时,达到设计的混凝土立方体抗压强度标准值50%及以上时方可拆除;在叠合板构件跨度超出2m但小于8m时,达到设计的混凝土立方体抗压强度标准值75%及以上时方可拆除;在叠合板构件跨度超出8m时,达到设计的混凝土立方体抗压强度标准值100%及以上时方可拆除[7]。达到拆除标准后,清除多余模板、杂物,将其堆放到不干扰拆除作业的位置,先拆除并清理模板,底部堵漏用木方、模板,再拆除下沉部位矩形吊模,按区域借助铁丝捆扎吊模后平方(板面朝上),为下层作业做好准备。进而拆除内侧模板、盖板、阴角模,并将杂物清理后归位。在混凝土强度达到1.2MPa后,将叠合板侧模拆除,准备进行下一次预制内墙板作业。

4 基于荷载稳定的叠合板施工效果

借助式(1)、式(2)计算的物体荷载以及式(3)的弹性系数,计算统计叠合板施工期间荷载自振频率如表3所示。

表3 荷载自振频率

由表3可知,施工期间结构自振频率适中,不会引发影响结构荷载稳定性的共振。

5 结束语

综上所述,案例工程通过荷载稳定性计算,结果表明叠合板荷载均布稳定。在确定施工方案荷载稳定的基础上,本文根据叠合板施工流程,从吊装准备、安装支模架、叠合板吊装及校正、拼接缝支模、叠合层钢筋绑扎、叠合层混凝土浇筑及拆模等方面总结了叠合板施工技术,可供类似工程参考。