TC4表面掺La微弧氧化涂层的显微结构与耐磨性的研究

2024-03-04张云龙董鑫焱李国晶杨涵崧洋2李成海王俊青牛楚涵

张云龙,董鑫焱,李国晶,杨涵崧,周 洋2,3,李成海,王俊青,牛楚涵

(1.佳木斯大学,材料科学与工程学院,黑龙江 佳木斯 154000;2.佳木斯大学基础医学院,黑龙江 佳木斯 154000;3.牡丹江医学院附属红旗医院口腔科,黑龙江 牡丹江 157000)

钛合金因其具有高的比强度、低的弹性模量、优异的生物相容性和耐腐蚀性等特点,被广泛应用于人工关节、骨创伤产品、内固定修复、人工心脏瓣膜等医学领域,成为人体硬组织骨修复的最佳候选材料[1]。然而,TC4钛合金表面耐磨性差、硬度低,在长期服役过程中容易发生磨损失效,限制了其应用领域的扩展[2]。为了改善TC4钛合金的耐磨差、硬度低等问题,提高其服役性能和使用寿命,需对其进行表面改性处理。目前钛合金常用的表面改性技术主要包括水热合成[3]、阳极氧化[4]、微弧氧化[5]、激光熔覆技术[6]、碱热处理[7]等。与其他改性技术相比,微弧氧化法可在钛合金表面原位合成出耐磨性较好的陶瓷涂层(MAO)。微弧氧化法具有成本低、环境友好、涂层与基体结合强度高且该工艺不受工件表面形状限制等特点而倍受关注[8-9]。近年来国内外学者对于钛合金表面微弧氧化技术的探索大多集中在微弧氧化电解液组成与过程工艺参数对MAO涂层性能的影响作用[10-13]。稀土元素因其优异的性能,被用作添加剂掺杂到电解液中,旨在改善涂层性能。Shichun Di[14]选择CeO2作为添加剂,在钛基体表面上制备出具有纳米结构的复合涂层,含CeO2的涂层具有更高的硬度和耐蚀性。Zhang D F[15]在硅酸盐电解液中掺杂稀土Y(NO3)3制备出微弧氧化涂层,发现适量的Y(NO3)3有助于生成硬质相Y2O3颗粒,具有改善涂层致密性和硬度。但过多Y(NO3)3会使涂层表面硬质相减少,使膜层硬度下降。Liu F[16]在AZ91D镁合金表面制备了Y2O3-ZrO2-MgO复合涂层和ZrO2-MgO涂层,将镁合金基体浸泡在Y(NO3)3水溶液中5 min的预处理。Y2O3-ZrO2-MgO涂层的耐蚀性和抗热震性均优于ZrO2-MgO涂层。在硅酸盐电解液中La(NO3)3作为添加剂的研究报道较少,但以乙酸钙-六偏磷酸钠为基础电解液的报道相对少见。本文通过改变乙酸钙-六偏磷酸钠电解液体系中La(NO3)3的掺杂量,重点研究了其变化量对TC4钛合金表面MAO涂层的物相组成、表面形貌、硬度、摩擦磨损等性能的影响。

1 材料制备与测试

利用线切割加工技术将2 mm厚的TC4钛合金板切割成规格为20 mm×20 mm的试样。使用120#、600#、2000#SiC砂纸依次打磨TC4钛合金试样的表面,然后依次用丙酮、酒精、蒸馏水进行超声波清洗10 min并烘干备用。采用双极性脉冲电源微弧氧化设备对TC4钛合金基材进行表面处理。处理试样依次用酒精、蒸馏水清洗并烘干待用。微弧氧化试验以TC4钛合金为阳极,不锈钢电解槽为阴极,在稳压模式下进行。微弧氧化电参数设置为:负载电压360 V、频率500 Hz、占空比0.2、氧化时间600 s。根据预试验,设置微弧氧化基础电解液为15.8 g/L Ca(CH3COO)2、3.1 g/L (NaPO3)6、4 g/L KOH、5 g/L NH4F。变化电解液中的La(NO3)3掺杂量,分别设置为0 、2 、4 、6 、8和10 g/L。

采用德国Bruker-D8型X射线衍射仪对试样表面涂层进行物相分析。采用场发射扫描电镜,在加速电压15 kV下测量MAO涂层的显微结构。采用显微硬度计(岛津HMV-2T)测量MAO涂层的硬度,加载载荷设置为1 kgf,加载时间15 s,每个样品测试五个点,数据取平均值。采用SFT-2M型销盘式摩擦磨损试验机测试微弧氧化涂层的摩擦因数,选择摩擦副为直径为6 mm的GCr15钢珠,加载载荷320 g,磨损时间10 min。采用WS-2005型涂层附着力自动划痕仪在微弧氧化涂层表面进行单往复划痕摩擦,试验载荷30 N,加载速率30 N/m,划痕长度3 mm。结合硬度值、摩擦因数和结合力大小等参数来表征MAO涂层的耐磨性能。

2 结果与讨论

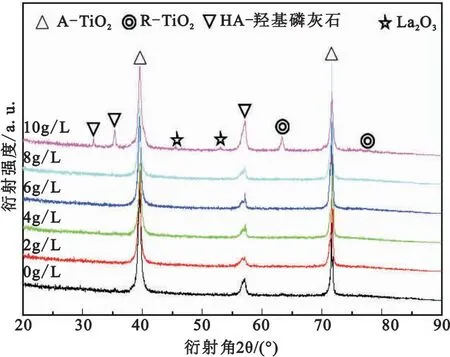

图1所示为在不同La(NO3)3掺杂量下TC4 MAO涂层的XRD图谱。由图1可知,经微弧氧化处理后,MAO涂层的主要晶相有羟基磷灰石(HAp)、锐钛矿型二氧化钛(A-TiO2)、金红石型二氧化钛(R-TiO2)和微量的La2O3。当掺杂La(NO3)3较少时,电解液的电导率增加,更易于生成亚稳相A-TiO2。当La(NO3)3掺杂量达到10 g/L时,涂层中能够检测出R-TiO2衍射峰和微弱的La2O3衍射峰。电解液中掺杂过量的La(NO3)3将会降低电解液的导电性[17],导致电解液温度快速升高,促进反应进行,继而生成高温稳定相的R-TiO2。随着La(NO3)3掺杂量增加,HAp的衍射峰变得尖锐,这意味着MAO涂层内HAp结晶程度越来越好。

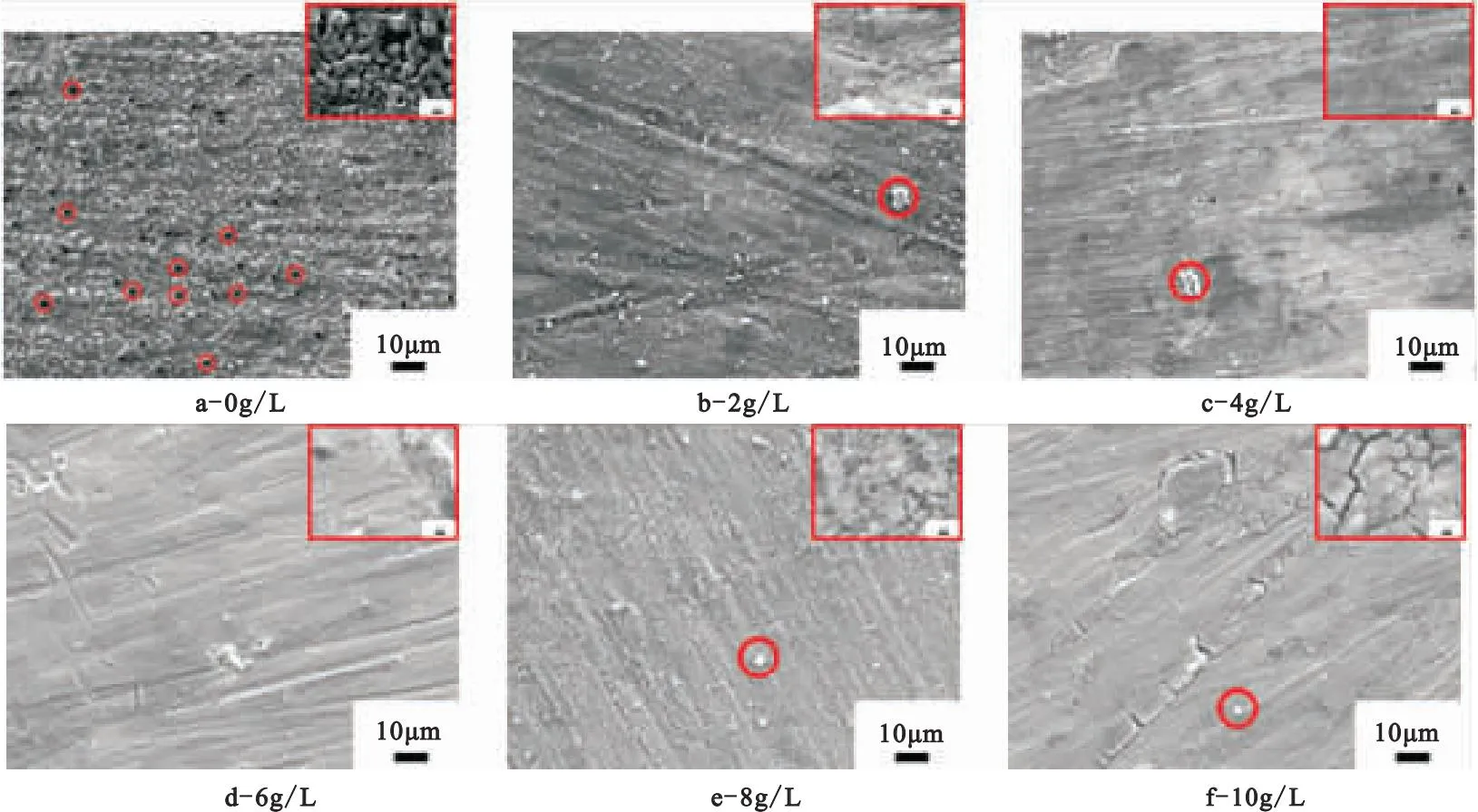

图2所示为在不同La(NO3)3掺杂量下TC4 MAO涂层表面形貌的SEM图像。由图2(a)可知,在基础电解液中未掺杂La(NO3)3时,MAO涂层表面粗糙且存在大量微孔,孔径在1~3 μm之间。微孔的结构不同是微弧氧化的放电击穿类型引起的[17]。在微弧氧化过程中高电压击穿了基体表面,被击穿的部位会产生强大电流,导致基体温度的迅速升高而气化,形成等离子放电通道。随着电解液中La(NO3)3掺杂量增加,涂层表面的“火山口”状微孔通道减少,涂层表面变得光滑(见图2(b)、图2(c)、图2(d)和图2(e))。La(NO3)3的加入可增加电解液的电阻[18],使得电解液与MAO涂层之间的界面反应温度升高,加速反应物生成并进入放电通道,提高涂层致密性。当La(NO3)3掺杂量进一步增加,MAO涂层表面形貌发生变化(见图2(f))。当掺杂量达到1 0 g/L时,MAO涂层局部区域出现龟裂纹。这与在快速凝固过程中所产生的热应力失配有关。

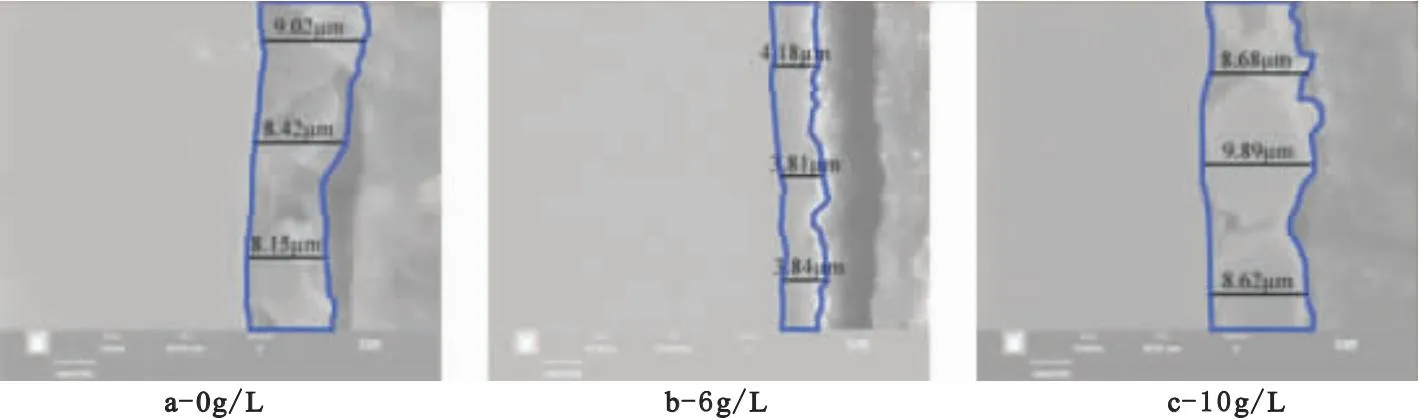

图3所示为La(NO3)3掺杂量分别为0、6和10 g/L时,MAO涂层的截面形貌。涂层的厚度分别为8.53±0.11 μm、3.94±0.24 μm和9.06±0.38 μm。从图中可以看出未掺杂La(NO3)3的涂层截面厚度差异性较大,且连续性较差。当La(NO3)3掺杂量为6 g/L时,涂层厚度虽有所降低,但涂层内部连续性好,涂层与基体接触界面完好。当La(NO3)3掺杂过量后,涂层内部出现裂纹。

图1 不同La(NO3)3掺杂量下TC4 MAO涂层的XRD图谱

图2 不同La(NO3)3掺杂量下TC4 MAO涂层表面形貌的SEM图像

图3 不同La(NO3)3掺杂量下TC4 MAO涂层截面形貌的SEM图像

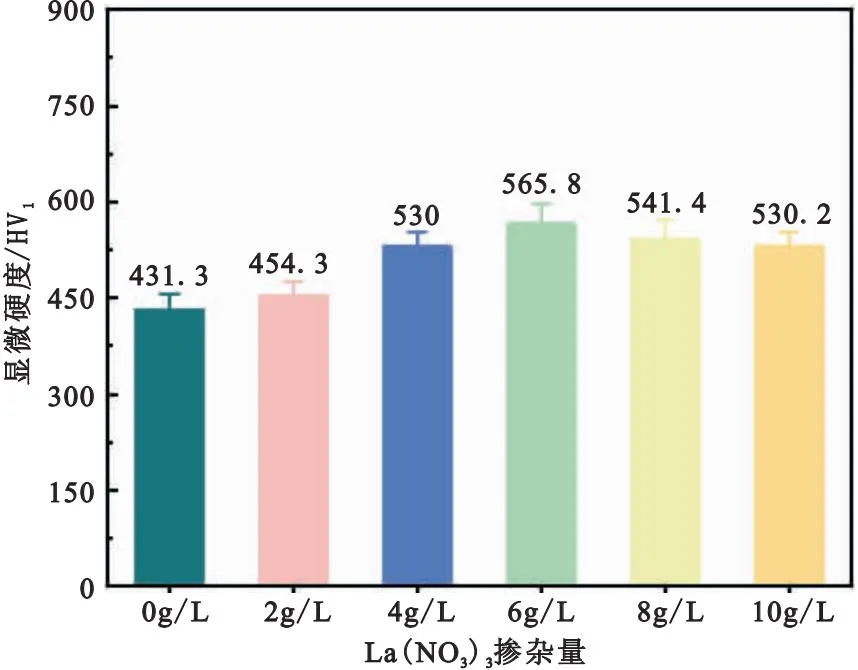

图4所示为在不同La(NO3)3掺杂量下TC4 MAO涂层的显微硬度压痕金相图。在施加载荷恒定情况下,随着电解液中La(NO3)3掺杂量增加,MAO涂层表面的压痕深度先减小后增加,对应的涂层显微硬度先增大后减小。当La(NO3)3掺杂量达到6 g/L时,MAO涂层压痕深度最小。

图5所示为在不同La(NO3)3掺杂量下TC4 MAO涂层的显微硬度柱状图。经计算分析,不同La(NO3)3掺杂量下TC4 MAO涂层表面显微硬度值分别为431.3±15.4 HV1、454.3±12.2 HV1、530.0±13.6 HV1、565.8±10.1 HV1、541.4±19.9 HV1、530.2±13.7 HV1。影响MAO涂层显微硬度的因素很多,如MAO涂层的表面形貌、致密度、相组成等[18]。在电解液中掺杂La(NO3)3后,MAO涂层的显微硬度得到提升,其主要原因是稀土La促进羟基磷灰石(HAp)晶粒细化,降低MAO涂层表面的粗糙度且促进MAO涂层结构更加致密,提高MAO涂层的显微硬度。随着La(NO3)3掺杂量进一步增加,MAO涂层显微硬度值反而有所降低,当La(NO3)3掺杂量达到10 g/L时,MAO涂层的显微硬度值降到530.2 HV1左右。依据图2(f)涂层的SEM形貌分析,MAO涂层表面结构遭到破坏,存在微裂纹。在外加载荷的作用下,裂纹极易扩展,这不利于MAO涂层显微硬度的进一步提升。

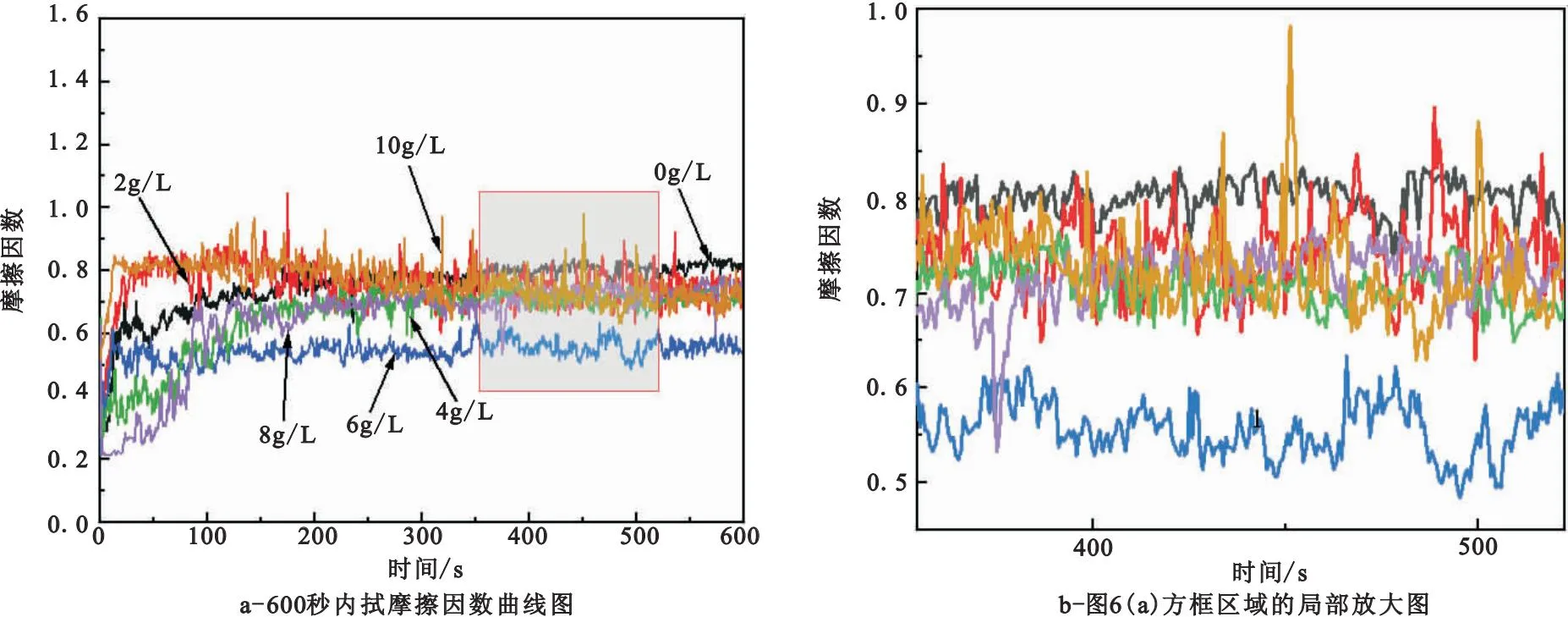

图6所示为在不同La(NO3)3掺杂量下TC4 MAO涂层的摩擦因数曲线图。当电解液中未掺杂La(NO3)3时,MAO涂层的摩擦因数在0.7~0.8范

图5 不同La(NO3)3掺杂量下TC4 MAO涂层的显微硬度柱状图

围内波动。在电解液中掺杂La(NO3)3后,试样表面MAO涂层的摩擦因数下降,这与掺La涂层的致密度较高且表面较为光滑等因素有关。当La(NO3)3的掺杂量为6 g/L时,MAO涂层的摩擦因数最低,约为0.55。在电解液中掺杂过多的La(NO3)3后,MAO涂层的摩擦因数反而增加。摩擦因数增加,导致耐磨性降低,这与涂层的显微结构和硬度有关[19-20]。当电解液中掺杂过多的La(NO3)3时,使得MAO涂层表面出现龟裂纹,这大幅增加了涂层表面的缺陷且降低了MAO涂层的硬度。因此在摩擦磨损过程中容易发生涂层剥落,导致涂层的耐磨性降低。由图6可知,摩擦因数曲线在2 min后趋于稳定。经分析,MAO涂层表面的磨损机制主要以磨粒磨损为主[21-23]。在摩擦初期,MAO涂层表面与钢球之间为点接触,在摩擦过程中涂层的摩擦因数曲线波动比较大。随着摩擦继续进行,MAO涂层表面产生的磨屑形成磨粒,磨粒在钢球作用下填充到涂层孔隙中并被压实,涂层摩擦因数曲线逐渐趋于稳定。

图6 不同La(NO3)3掺杂量下TC4 MAO涂层的摩擦因数曲线图

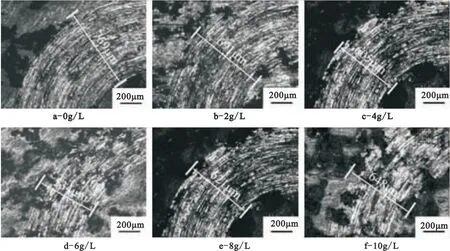

图7所示为在不同La(NO3)3掺杂量下TC4 MAO涂层的摩擦环金相图。随着La(NO3)3掺杂量增加,MAO涂层表面摩擦环宽度先减小后增大。La(NO3)3掺杂量达到6 g/L时,MAO涂层摩擦环的宽度值最小,这表明在施加载荷恒定情况下,涂层摩擦环宽度值越小,涂层耐磨性越好且硬度越高。

图7 不同La(NO3)3掺杂量下TC4 MAO涂层的摩擦环金相图

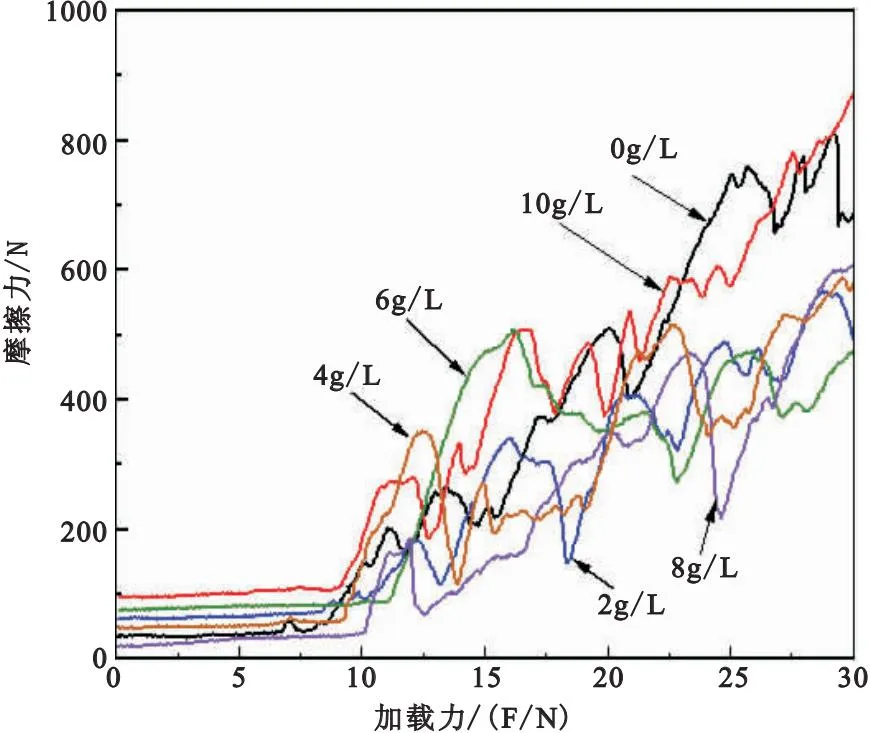

图8和图9分别表示在不同La(NO3)3掺杂量下TC4 MAO涂层与基体的结合力曲线图和结合力值柱状图。结合图8和图9可知,不同La(NO3)3掺杂量下TC4 MAO涂层的结合力分别为8.4±0.9、8.6±0.7、9.3±1.1、11.1±1.1、10.2±0.6、9.5±0.9 N。与在基础电解液中未掺杂La(NO3)3涂层试样相比,掺La的MAO涂层与基体的结合力有所提高,这意味着涂层中掺杂稀土La可以提升基体与涂层之间的结合力。当La(NO3)3掺杂量达到6 g/L时,MAO涂层与基体的结合力最好,约为11.1 N。由图3可知,该涂层与基体的接合面连续性较好,且涂层内部致密。

图8 不同La(NO3)3掺杂量下TC4 MAO涂层的结合力曲线图

图9 不同La(NO3)3掺杂量下TC4 MAO涂层的结合力柱状图

3 结 论

(1)采用微弧氧化技术在TC4钛合金表面原位生成陶瓷涂层,该涂层主要由HAp、A-TiO2、R-TiO2、La2O3相组成。

(2)在电解液中掺杂适量的La(NO3)3能够减少MAO涂层中的微孔通道孔径,提高涂层致密性。随着La(NO3)3掺杂量增加,MAO涂层显微硬度先增大后减小,而摩擦因数先减小后增大。当La(NO3)3掺杂量为6 g/L时,MAO涂层显微硬度达到最大值,约为565.8 HV1,摩擦因数约为0.55。

(3)电解液中掺杂La(NO3)3可提升基体与涂层之间的结合力,结合力最大值约为11.1 N,对应的La(NO3)3掺杂量为6 g/L,同时获得MAO涂层耐磨性较好。