基于场景判别的风电齿轮箱温度预测及趋势异常预警方法

2024-03-04赵宇王晓东吕海华刘颖明董福杰王宇

赵宇,王晓东,吕海华,刘颖明,董福杰,王宇

基于场景判别的风电齿轮箱温度预测及趋势异常预警方法

赵宇1,王晓东1,吕海华2,刘颖明1,董福杰1,王宇1

(1.沈阳工业大学 电气工程学院,辽宁 沈阳 110870;2.沈阳工程学院 信息学院,辽宁 沈阳 110136)

将齿轮箱温度划分为正常、温升异常和温度异常3种场景,并利用所构建的卷积神经网络(Conventional neural network,CNN)结合双向长短期记忆(Bidirectional long short term memory,BiLSTM)网络模型对场景进行判别。在此基础上,采用分位数回归(Quantile regression,QR)结合门控循环单元(Gate recurrent unit,GRU)方法,分别预测不同温度场景下的油温及轴承点预测及温度区间,并根据GRU温度异常诊断模型对2种预测温度进行诊断。算例分析结果表明,用该方法能准确预测各状态下齿轮箱温度,且预测区间可靠,可实现齿轮箱温度异常的高效诊断。依托某风场实测数据对所提方案进行验证,验证结果表明所提方法有效且性能优越。

风力发电机组;齿轮箱;温度预测;故障诊断;场景判别

0 引言

风能作为一种清洁和可再生的能源,具有一定的经济和环境优势[1]。随着风力发电技术的成熟以及风电装机容量的不断增长,风电机组工作状态的监测问题也变得尤为重要[2]。齿轮箱是风电机组传动系统中的关键部件,其故障极易引发停机事故[3]。因此,有必要对风电机组齿轮箱异常预警进行研究,以提升风力发电的稳定性。

目前,国内外对风电机组齿轮箱异常预警进行了大量研究,主要方法有:分析输出信号、建立解析模型和人工智能方法。

文献[4]通过分析时域振动信号来检测齿轮箱异常。由于在应用过程中状态监测系统(Condition monitoring system,CMS)运行依赖于高性能传感器、采集卡等硬件设备,故需要在风机上增加相应的接口,这给实际运行带来不便。

文献[5]采用基于解析模型的故障诊断方法来进行故障检测;但是,风电机组是典型的非线性动力系统且结构复杂,所以该方法难以建立准确的系统机理模型。

文献[6]使用多路主成分分析(Multiplexed principal component analysis,MPCA)模型对正常单元进行建模以评估故障单元;但是,传统的模型算法难以解决风电机组数量和观测变量增加带来的庞大数据量,所以该方法在应用中存在过拟合、精度低等一系列问题。文献[7]采用深度学习的方法实现对齿轮箱油池温度的预测;使用统计学方法分析油池温度预测值与实际值的误差;根据实际情况设定预警阈值,使用滑动窗口理论实现齿轮箱故障预警。但是,由于风机运行工况复杂,通过设置预警阈值的方法来对风电机组进行预警,往往可能有误报或者不报的情况发生,局限性较大[8];并且这类方法只能预测出齿轮箱正常状态的温度,不能预测出齿轮箱非正常状态的温度。

综上,针对故障预警存在的成本高、精度低、设置预警阈值不可靠等问题,本文提出一种基于场景判别的风电机组齿轮箱温度预测及趋势异常预警方法:首先用CNN-BiLSTM场景判别模型进行场景判别,再通过QR-GRU温度预测模型对划分之后的各场景进行温度预测,最后基于GRU齿轮箱温度异常诊断模型进行温度异常诊断,以实现对齿轮箱温度异常的预警。

1 基于场景判别的温度预警流程

本文针对风电齿轮箱温度异常变化提出一种基于场景判别的风电机组齿轮箱温度预测及趋势异常预警方法,可精准地对齿轮箱进行温度异常诊断,及时发现齿轮箱温度异常现象。

本文提出的方法分为3个阶段,即基于CNN-BiLSTM温度场景判别、基于QR-GRU的齿轮箱温度预测和基于GRU的齿轮箱温度异常诊断。

1)场景判别。

齿轮箱非正常阶段温度变化较大。为克服所采集的齿轮箱整体温度数据无规律的问题,避免预测难度加大,首先采集齿轮箱当前时刻及前7 h的油温和轴承温度数据,采用CNN深层提取温度数据特征;然后结合BiLSTM保留温度数据时间关联性的特点对温度数据进行分类预测;最后经过CNN-BiLSTM温度场景判别,将齿轮箱整体温度预测划分为3个场景,即正常、温升异常和温度异常场景下的温度预测。

2)温度预测。

3)温度异常诊断。

考虑到单一的温度数据因受环境温度等因素影响而易增加错误报警的风险,本文将预测出的下一时刻齿轮箱油温和轴承温度送入齿轮箱温度异常诊断模型中,利用GRU能充分提取数据特征信息的能力,根据预测的温度进行温度异常诊断,最后得到下一时刻的齿轮箱温度异常诊断结果。该方法可对齿轮箱进行持续温度异常诊断,既能判断齿轮箱是否发生温度异常,同时也能得到温度异常原因。

2 基于CNN-BiLSTM场景判别

由于受环境温度等因素的影响,风电机组齿轮箱稳定运行时的温度会在某一个正常温度范围内上下波动。在风电机组齿轮箱发生温度异常前,齿轮箱的温度将会急剧上升,呈现温升异常的现象。这种现象的发生,易造成齿轮箱整体温度数据变化无规律的问题。虽然常规机器学习算法能够实现回归预测,但对于整体温度预测精度的提升和泛化能力的提高仍存在一定的困难。针对上述问题,本文提出了基于CNN-BiLSTM的场景判别方法:采用CNN深层提取温度数据特征[9],用BiLSTM保留温度数据时间关联性[10]。

基于CNN-BiLSTM的场景判别模型结构如图1所示。

图1 场景判别模型结构

图1中,首先以当前时刻及前7 h的齿轮箱油温和轴承温度作为输入,用2层CNN对输入变量进行卷积运算。为保证第一步特征提取的完整性,2层CNN神经元个数都为10,激活函数都为relu,卷积核尺寸分别为2×1和1×1。然后,3层BiLSTM接收CNN的输出作为新的输入变量,对卷积后的特征信息进行学习,并兼顾特征信息的前后输入,保留温度数据时间关联性,进一步提取数据的所有信息。3层BiLSTM神经元个数分别为60、180、60。Dropout层的作用是用来避免模型的过度拟合,同时提高模型的泛化能力。本文dropout取0.2。最后利用Dense层和激活函数softmax输出场景判别结果,即正常场景、温升异常场景和温度异常场景。其中,全连接层神经元个数为19。

3 基于QR-GRU齿轮箱温度概率预测

准确的齿轮箱温度预测是齿轮箱温度异常诊断的关键。为使齿轮箱整体的温度预测更加准确,在用CNN-BiLSTM场景判别模型对齿轮箱温度进行划分之后,各场景的预测精度需进一步提升。因此,本文提出基于QR-GRU的齿轮箱温度概率预测方法。

3.1 GRU神经网络

GRU在长短期记忆(Long short term memory,LSTM)基础上做了改进,只包含更新门和重置门,其优势在于减少了参数的训练,提升了运算速度。同时,更新门和重置门决定温度数据中信息的保留和遗忘、学习不同特征的自适应权重,使GRU既能充分挖掘温度数据中的特征信息和学习温度数据中的关联性,又降低了模型过拟合的风险[11]。

3.2 分位数回归方法

分位数回归研究的是自变量与因变量的条件分位数之间的关系[12]。与传统的平均回归方法不同,由于分位数不需要对响应的分布进行假设,这使其更实用、更稳定[13]。

线性QR回归模型可表示为:

3.3 基于QR-GRU齿轮箱温度概率预测方法

QR-GRU模型的工作流程图如图2所示。

图2 QR-GRU模型计算流程

基于QR-GRU的齿轮箱油温和轴承温度预测模型参数为:

1)正常场景油温预测模型的GRU神经元个数都设置为60;温升异常油温预测模型的GRU神经元个数分别为60、120、60;温度异常油温预测模型的GRU神经元个数分别为64、128、64。

2)正常场景轴承温度预测模型的GRU神经元个数分别为50、60、30;温升异常油温预测模型的GRU神经元个数都为60;温度异常油温预测模型的GRU神经元个数分别为60、120、60。

在模型训练过程中,通过正向传播获得对应预测值,通过反向传播计算每个门的权重损失,并使用Adam算法进行权重优化。

4 基于GRU的齿轮箱温度异常诊断

利用场景判别QR-GRU模型预测出的齿轮箱油温和轴承温度,能为齿轮箱温度异常诊断提供数据基础。应用GRU的齿轮箱温度异常诊断模型可充分利用预测的温度,对齿轮箱进行准确的温度异常诊断。

齿轮箱冷却器故障和局部润滑油失效是齿轮箱2种常见的故障,其在故障早期会引发温度异常。针对这2类故障,在基于GRU的齿轮箱温度异常诊断模型基础上加入分类功能,可进一步确定引起齿轮箱温度异常的故障类别。

齿轮箱温度异常诊断模型训练流程如图3所示。

图3 齿轮箱温度异常诊断模型训练流程

在图3所示训练过程中,模型以基于场景判别的QR-GRU模型预测的齿轮箱油温和轴承温度作为输入。将输入的参数送入训练好的GRU齿轮箱温度异常诊断模型进行温度异常诊断,将齿轮箱油温和轴承温度作为一个整体来对齿轮箱进行温度异常诊断,以减少环境温度等因素带来的错误报警。用3层GRU对温度时间序列数据中的关联性进行深度学习。经过大量实验得出:3层网络神经元个数分别为64、128、64时,模型精度达到最优。

使用Adam算法进行权重优化,并设置学习率为0.001、训练批次为32,以加快目标函数的收敛。

最后输出3类结果,即正常、齿轮箱冷却器故障和齿轮箱局部润滑油失效。

5 算例结果及分析

5.1 数据来源

本文模型训练数据来源于齿轮箱有限元模型。通过调节齿轮摩擦系数和齿轮箱热传递系数,来设置齿轮箱局部润滑油失效和冷却器故障。

在正常、齿轮箱局部润滑油失效和冷却器故障工况下进行大量仿真并输出齿轮箱温度变化数据。每个场景各仿真3个月,时间分辨率为1 h,数据集包括齿轮箱油温和齿轮轴承温度。

本文场景判别模型准确性验证数据来源于某风电场实测数据:随机选取1 000个风机正常温度值,1 000个风机温升异常值和1 000个风机温度异常值构成场景判别验证数据集。

本文温度预测模型验证数据来源于某风电场的2类实测数据:一类为由齿轮箱冷却器故障引起齿轮箱温度异常的部分齿轮箱温度变化数据,如图4所示;另一种为由齿轮箱局部润滑油失效引起齿轮箱温度异常的部分齿轮箱温度变化数据,如图5所示。

(a)部分齿轮箱油温数据

(b)部分齿轮箱轴承温度数据

图4 包含齿轮箱冷却器故障的部分温度实测数据

Fig. 4 Partial temperature measurement data including gearbox cooler failure

图4中,数据时间分辨率为1 h,其中正常数据178 h,温升异常数据20 h,温度异常数据125 h,总计323 h。

(a)部分齿轮箱油温数据

(b)部分齿轮箱轴承温度数据

图5 包含齿轮箱局部润滑油失效的部分温度实测数据

Fig. 5 Partial temperature measurement data including local lubrication oil failure in the gearbox

图5中数据时间分辨率为1 h,其中正常数据182 h,温升异常数据21 h,温度异常数据120 h,总计323 h。

5.2 仿真实验条件

将风电机组齿轮箱仿真数据集以9:1的比例分为训练集和测试集,搭建CNN-BiLSTM场景判别模型;将风电机组齿轮箱仿真数据集以9:1的比例划分为训练集和测试集,构建各个场景下的QR-GRU齿轮箱油温概率预测模型和轴承温度概率预测模型;将数据集按照9:1的比例划分成训练集和测试集,搭建基于GRU的齿轮箱温度异常诊断模型。

5.3 基于CNN-BiLSTM场景判别

为了验证CNN-BiLSTM场景判别方法在温度异常场景判定问题上的有效性,使用场景判别验证数据集来测试场景判别模型。

表1给出了CNN-BiLSTM场景判别模型在训练中的混淆矩阵。

表1 场景判别模型判别场景混淆矩阵

由表1可以直观地看出,经过CNN的特征提取和BiLSTM的学习,在训练中CNN-BiLSTM场景判别模型可以准确地划分正常、温升异常和温度异常3个场景,准确率达到99.5%。

5.4 针对齿轮箱冷却器故障的温度趋势预警

5.4.1 齿轮箱温度概率预测

以齿轮箱冷却器故障引起温度异常的齿轮箱温度实测数据进行验证。

首先对实测数据进行温度预测,引入QR-GRU、QR-CNN-BiLSTM和QR-BiLSTM齿轮箱温度概率预测模型进行对比。本文采用平均绝对误差(Mean absolute error,MAE)和均方根误差(Root mean square error,RMSE)作为点预测评价指标[14];采用预测区间覆盖率(Prediction interval coverage probability,PICP)、预测区间平均宽度(Prediction interval normalized average width,PINAW)作为预测区间评价指标[15]。

PICP定义为置信水平下观测值落在预测区间上下界内的概率。该值表征了模型预测区间的可靠性。PICP值越接近1,表明模型预测效果越好。

PINAW用来评估预测区间的宽度,以确保区间是有效的。在PICP值相同时,PINAW越小,表明模型的区间预测效果越好。

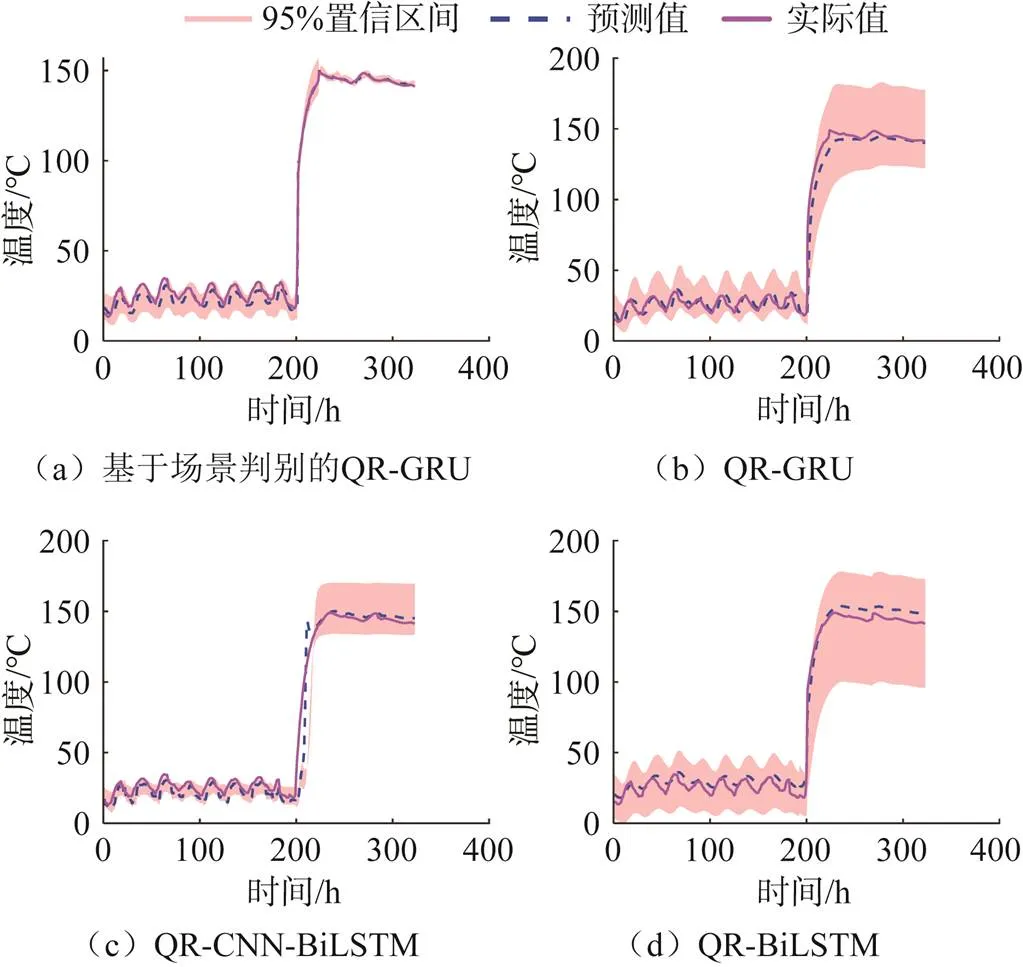

图6 针对齿轮箱冷却器故障的油温预测结果

图7 针对齿轮箱冷却器故障的轴承温度预测结果

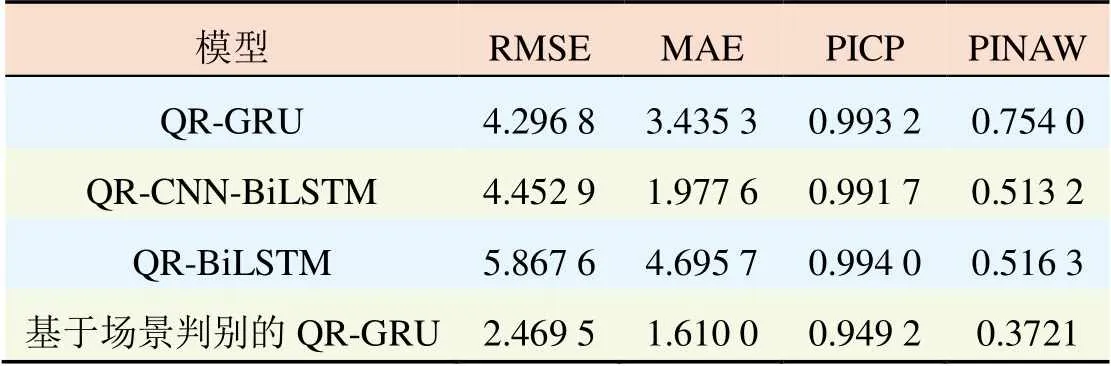

表2 齿轮箱冷却器故障时齿轮箱油温预测误差对比

表3 齿轮箱冷却器故障时齿轮箱轴承温度预测误差对比

由图6可知,齿轮箱从正常到发生冷却器故障时,无论是点预测还是区间预测,基于场景判别的QR-GRU的油温预测模型总体表现比较理想。

由图7可知,在齿轮箱从正常运行到发生冷却器故障时,无论是点预测还是区间预测,基于场景判别的QR-GRU的轴承温度预测模型总体表现都比较理想。

小结:引入场景判别,使模型可以有效应对齿轮箱非正常阶段温度带来的温度无规律问题,提高了齿轮箱油温预测的精度。

由表2可知,基于场景判别的QR-GRU油温预测模型的点预测和区间预测效果优于其他方法。其中,点预测的RMSE为2.070 5、MAE为1.357 4,均小于其他3种方法的RMSE和MAE值——表明基于场景判别的QR-GRU模型相比之下使点预测精度得到了很大的提升,预测值更接近实际值;区间预测的PICP为0.940 6,保证了预测值极大概率能落在预测区间上;PINAW为0.204 7,说明在控制预测区间宽度方面,基于场景判别的QR-GRU模型优于其他3种方法,避免了预测区间宽度扩大,提升了区间预测性能。

由表3可知,基于场景判别的QR-GRU轴承温度预测模型的点预测和区间预测效果优于其他方法,其点预测的RMSE、MAE分别为2.469 5、1.61,均小于其他3种方法,这表明模型点预测精度得到了很大的提升;模型区间预测的PICP为0.949 2,保证了预测值极大概率能落在预测区间上;模型的PINAW最小,为0.372 1,表明模型优于其他3种方法,可避免预测区间宽度扩大,从而极大提升了区间预测性能。

5.4.2 齿轮箱温度异常诊断

将基于场景判别的QR-GRU齿轮箱温度概率预测模型预测出的齿轮箱油温和齿轮箱轴承温度作为输入,由GRU齿轮箱温度异常诊断模型进行温度异常诊断。

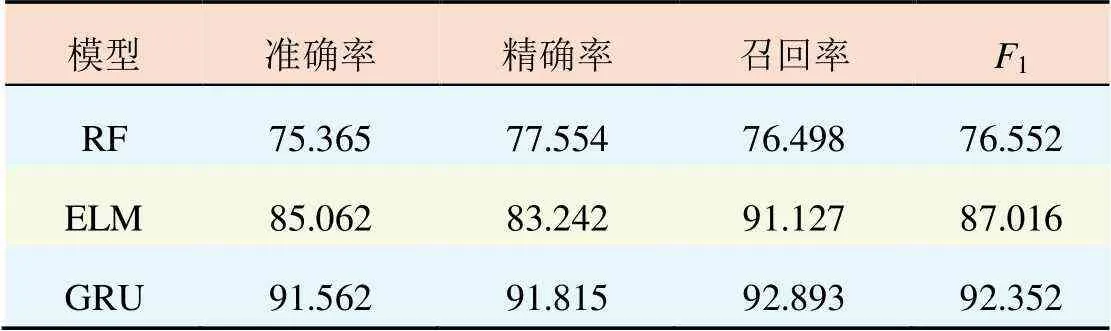

为了验证GRU温度异常诊断模型的优越性,引入RF(Radom forest)和ELM(Extreme learning machine)模型进行对比。

采用准确率、精确率、召回率和1值作为温度异常诊断的评价指标[16]。1值属于综合评价指标,该指标的使用可以准确地体现出模型的性能。1值越高代表其网络模型分类性能越优越。

表4示出了不同模型针对齿轮箱冷却器故障温度异常诊断结果。

表4 不同模型针对齿轮箱冷却器故障温度异常诊断结果

由表4可知,与RF和ELM相比,对于由齿轮箱冷却器故障引起的齿轮箱温度异常,GRU的温度异常诊断效果优于其他方法:准确率达到91.562%,这表明温度异常诊断总体正确率得到了很大提升;精确率达到91.815%,表明温度异常诊断现有预测结果大概率不会出错,错报概率很小;召回率达到94.572%,表明模型漏报率很小;1值达到92.352%,说明模型综合性能高。

5.5 针对齿轮箱局部润滑油失效的温度趋势预警

5.5.1 齿轮箱温度概率预测

对齿轮箱局部润滑油失效引起温度异常的齿轮箱温度实测数据进行验证。

首先对实测数据进行温度预测,同样引入QR-GRU、QR-CNN-BiLSTM和QR-BiLSTM齿轮箱温度概率预测模型进行对比。

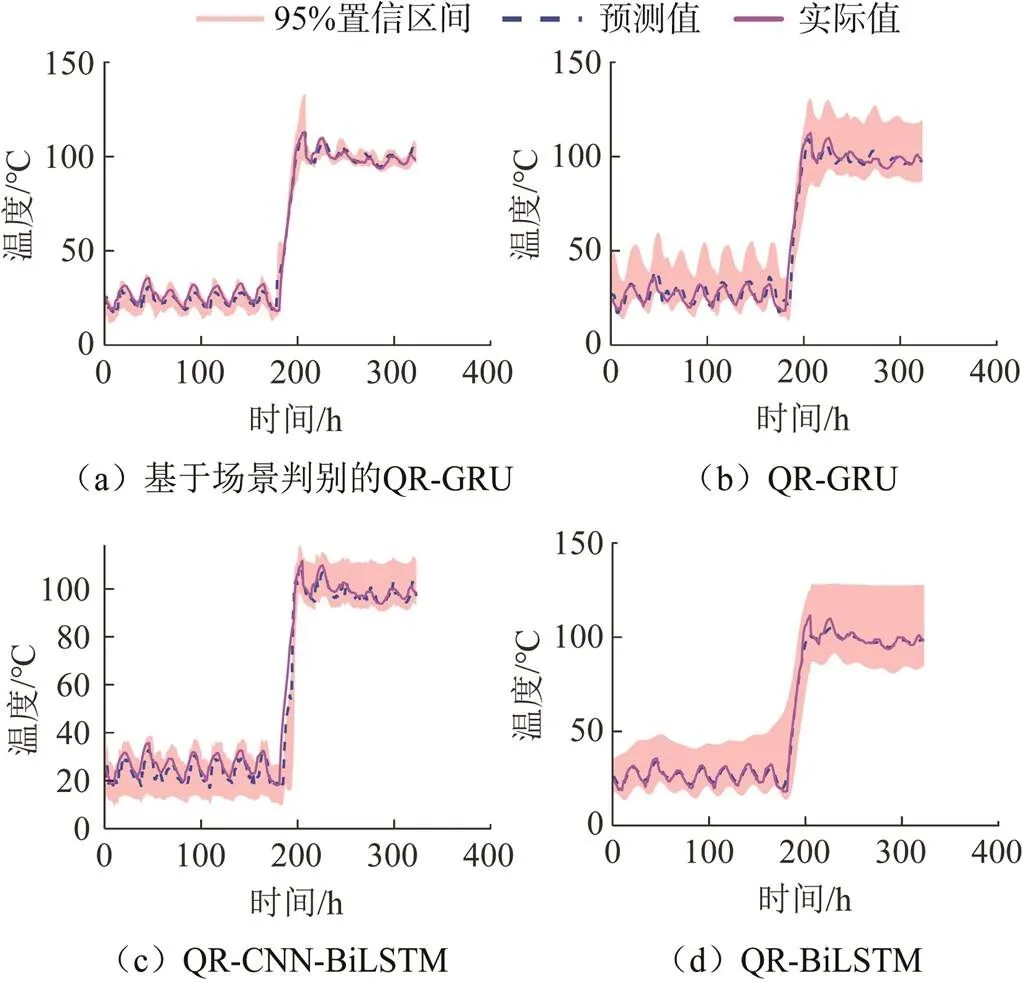

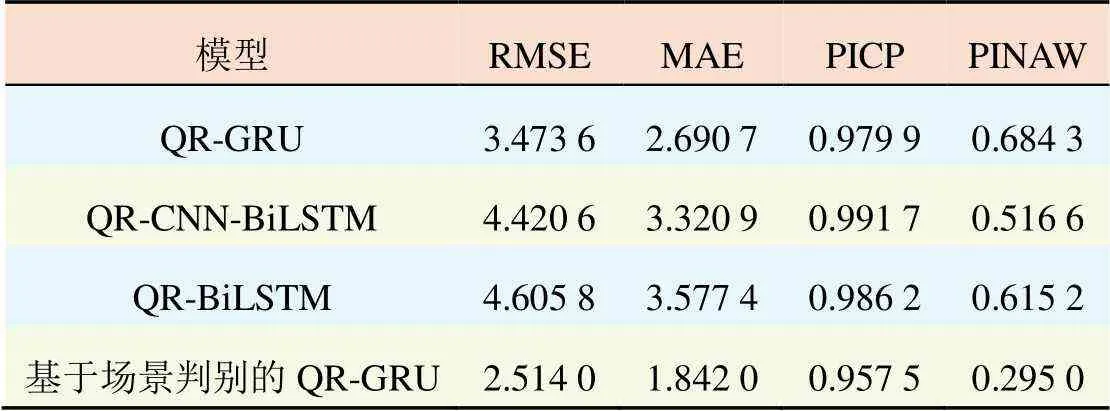

图8和图9分别展示了针对齿轮箱局部润滑油失效故障的油温预测和轴承温度预测结果。表5和表6分别示出了不同方法针对齿轮箱局部润滑油失效的齿轮箱油温和轴承温度预测误差对比结果。

图8 针对齿轮箱局部润滑油失效的油温预测结果

图9 针对齿轮箱局部润滑油失效的轴承温度预测结果

表5 针对齿轮箱局部润滑油失效的齿轮箱油温预测误差结果对比

表6 针对齿轮箱局部润滑油失效的齿轮箱轴承温度预测误差结果对比

由图8可知,齿轮箱从正常运行到发生冷却器故障时,无论是点预测还是区间预测,基于场景判别的QR-GRU的油温预测模型总体预测效果比较理想。引入场景判别,使模型可以有效应对齿轮箱非正常阶段温度带来的温度无规律问题,提高了齿轮箱油温预测的精度。

由图9可知,齿轮箱从正常运行到发生局部润滑油失效故障时,无论是点预测还是区间预测,基于场景判别的QR-GRU的轴承温度预测模型总体预测效果比较理想。引入场景判别,可以使模型有效应对齿轮箱非正常阶段温度带来的温度无规律问题,提高了齿轮箱轴承温度预测的精度。

由表5可知,齿轮箱从正常到发生局部润滑油失效故障时,基于场景判别的QR-GRU油温预测模型的点预测和区间预测效果优于其他方法。其中,点预测的RMSE为2.616 0、MAE为1.837 4,均小于其他3种方法的RMSE和MAE值,表明基于场景判别的QR-GRU的模型使点预测精度得到了很大的提升,预测值更接近实际值;区间预测的PICP为0.930 3,说明预测值极大概率能落在预测区间上;PINAW为0.201 9,表明了在控制预测区间宽度方面,基于场景判别的QR-GRU模型优于其他3种方法,避免了预测区间宽度扩大,极大提升了区间预测性能。

由表6可知,齿轮箱从正常到发生局部润滑油失效故障时,基于场景判别的QR-GRU轴承温度预测模型的点预测和区间预测效果优于其他方法。其中,点预测的RMSE为2.514、MAE为1.842,均小于其他3种方法的RMSE和MAE值,表明基于场景判别的QR-GRU的模型点预测精度得到了很大的提升,预测值更接近实际值;区间预测的PICP为0.957 5,说明预测值极大概率能落在预测区间上;PINAW为0.295,表明了在控制预测区间宽度方面,基于场景判别的QR-GRU模型优于其他3种方法,避免了预测区间宽度扩大,极大提升了区间预测性能。

5.5.2 齿轮箱温度异常诊断

将基于场景判别的QR-GRU齿轮箱温度概率预测模型预测出的齿轮箱油温和齿轮箱轴承温度作为输入,由GRU齿轮箱温度异常诊断模型进行温度异常诊断,同样引入RF和ELM模型进行对比。

表7示出了模型针对齿轮箱局部润滑油失效的温度异常诊断指标对比结果。

表7 针对齿轮箱局部润滑油失效的温度异常诊断指标对比

由表7可知,与RF和ELM相比,对于由齿轮箱局部润滑油失效引起的齿轮箱温度异常诊断,GRU的温度异常诊断效果优于其他方法:其准确率达到93.231%,表明温度异常诊断总体正确率得到了很大提升;其精确率达到94.840%,表明了温度异常诊断现有预测结果大概率不会出错,错报概率很小;召回率达到94.572%,表明了模型漏报率很小;1值达到94.654%,说明模型综合性能优越。

6 结论

本文提出一种基于场景判别的风电机组齿轮箱温度预测及异常预警方法。基于某风电场实测数据和齿轮箱仿真数据的算例分析结果表明:

1)基于CNN-BiLSTM的场景判别模型可以深层提取温度数据特征,保留温度数据时间关联性,有效解决非正常阶段温度带来的温度无规律问题,降低风电机组齿轮箱整体温度预测难度,增加预测的准确性。

2)基于CNN-BiLSTM场景判别的QR-GRU模型在点预测和区间预测方面整体效果优于QR-GRU、CNN-BiLSTM、BiLSTM方法。

3)对于基于CNN-BiLSTM场景判别的齿轮箱油温和轴承温度异常诊断,GRU模型的诊断效果优于RF、ELM方法。

[1] LÓPEZ-MANRIQUE L M, MACIAS-MELO E V, AGUILAR-CASTRO K M, et al. Review on methodological and normative advances in assessment and estimation of wind energy[J]. Energy & Environment, 2021, 32(1): 25-61.

[2] 马良玉, 耿妍竹, 梁书源, 等. 基于Stacking多模型融合的风电机组齿轮箱油池温度异常预警[J]. 中国电机工程学报, 2023, 43(S1): 242-251.MA LIANGYU, GENG YANZHU, LIANG SHUYUAN, et al. Wind turbine gearbox oil pool temperature anomaly warning based on Stacking multiple model fusion[J]. Proceedings of the CSEE, 2023, 43(S1): 242-251(in Chinese).

[3] PLIEGO MARUGÁN A, GARCÍA MÁRQUEZ F P. Advanced analytics for detection and diagnosis of false alarms and faults: a real case study[J]. Wind Energy, 2019, 22(11): 1622-1635.

[4] SON J, KANG D, BOO D, et al. An experimental study on the fault diagnosis of wind turbines through a condition monitoring system[J]. Journal of Mechanical Science and Technology, 2018, 32: 5573-5582.

[5] HABIBI H, HOWARD I, SIMANI S. Reliability improvement of wind turbine power generation using model-based fault detection and fault tolerant control: a review[J]. Renewable Energy, 2019, 135: 877-896.

[6] POZO F, VIDAL Y, SALGADO Ó. Wind turbine condition monitoring strategy through multiway PCA and multivariate inference[J]. Energies, 2018, 11(4): 749.

[7] 马永光, 冯勇升. 基于IICEEMDAN-PCA-GRU的风电机组齿轮箱故障预警方法研究[J]. 太阳能学报, 2023, 44(4): 67-73. MA YONGGUANG, FENG YONGSHENG. Research on fault warning method of wind turbine gearbox based on IICEEMDAN-PCA-GRU[J]. Acta Energiae Solaris Sinica, 2023, 44(4): 67-73(in Chinese).

[8] LIU Y, WU Z, WANG X. Research on fault diagnosis of wind turbine based on SCADA data[J]. IEEE Access, 2020, 8: 185557-185569.

[9] 朱继洪, 裴继红, 赵阳. 卷积神经网络(CNN)训练中卷积核初始化方法研究[J]. 信号处理, 2019, 35(4): 641-648. ZHU JIHONG, PEI JIHONG, ZHAO YANG. Research on convolution kernel initialization method in convolutional neural network (CNN) training[J]. Journal of Signal Processing, 2019, 35(4): 641-648(in Chinese).

[10] 王渝红, 史云翔, 周旭, 等. 基于时间模式注意力机制的BiLSTM多风电机组超短期功率预测[J]. 高电压技术, 2022, 48(5): 1884-1892. WANG YUHONG, SHI YUNXIANG, ZHOU XU, et al. Ultra-short-term power prediction for BiLSTM multi wind turbines based on temporal pattern attention[J]. High Voltage Engineering, 2022, 48(5): 1884-1892(in Chinese).

[11] YAN J, LIU Y, REN X. An early fault detection method for wind turbine main bearings based on self-attention GRU network and binary segmentation changepoint detection algorithm[J]. Energies, 2023, 16(10): 4123.

[12] BO J, ZHENG Q, HAMIDREZA Z, et al. Wind turbine power curve modelling with logistic functions based on quantile regression[J]. Applied Sciences, 2021, 11(7): 3048.

[13] DAS K, KRZYWINSKI M, ALTMAN N. Quantile regression[J]. Nature Methods, 2019, 16(6): 451-452.

[14] KARTHIK N, ARUL R, PRASAD M J H. Modeling of wind turbine power curves using firefly algorithm[C]//Power Electronics and Renewable Energy Systems: Proceedings of ICPERES 2014. New Delhi, India: Springer India, 2015: 1407-1414.

[15] GENDEEL M, ZHANG Y, QIAN X, et al. Deterministic and probabilistic interval prediction for wind farm based on VMD and weighted LS-SVM[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2021, 43(7): 800-814.

[16] LI Y, JIANG W, ZHANG G, et al. Wind turbine fault diagnosis based on transfer learning and convolutional autoencoder with small-scale data[J]. Renewable Energy, 2021, 171: 103-115.

Temperature Prediction and Trend Anomaly Warning of Wind Turbine Gearbox Based on Scenario Discrimination

ZHAO Yu1, WANG Xiaodong1, LV Haihua2, LIU Yingming1, DONG Fujie1, WANG Yu1

(1.School of Electrical Engineering, Shenyang University of Technology, Shenyang 110870, China; 2.College of Information, Shenyang Institute of Engineering, Shenyang 110136, China)

The gearbox temperature is divided into three scenarios: normal, abnormal temperature rise and abnormal temperature, the convolutional neural network of the proposed neural network (CNN) is combined with the bidirectional long short term memory (BILSTM) model to identify the scenes. On this basis, quantile regression (QR) combined with gate recurrent unit (GRU) method was used to predict oil temperature, bearing point prediction and temperature interval in different temperature scenarios, and the two predicted temperatures were diagnosed according to the GRU temperature anomaly diagnosis model. The results show that the method can accurately predict the temperature of the gearbox under various conditions, and the prediction interval is reliable thus the efficient diagnosis of gearbox temperature anomaly can be achieved. The proposed scheme is verified by the measured data of a wind field. The results show that the proposed method is effective and has excellent performance.

wind turbine; gearbox; temperature prediction; fault diagnosis; scenario discrimination

10.3969/j.ISSN.1672-0792.2024.02.007

TM614;TP277

A

1672-0792(2024)02-0061-10

国家自然科学基金资助项目(52007124);辽宁省揭榜挂帅科技攻关专项资助项目(2021JH1/10400009)。

2023-10-07

赵宇(1999—),男,硕士研究生,研究方向为风电机组齿轮箱温度趋势预警;

王晓东(1978—),男,教授,研究方向为风电大数据处理与智能功率预测、大型风电机组优化设计与控制、大规模储能系统及其功率控制;

吕海华(1979—),女,讲师,研究方向为机器学习、大数据处理;

董福杰(1997—),男,硕士研究生,研究方向为风电并网仿真建模与参数辨识;

王宇(1998—),男,硕士研究生,研究方向为风电机组的转矩优化策略。

赵宇