房建施工中深基坑施工技术探析

2024-03-04李金爽

李金爽

(中铁十二局集团建筑安装工程有限公司,山西 太原 030000)

深基坑开挖施工是一项关系多学科的综合类工程,无论是在设计阶段还是在施工阶段,管理人员、机械和材料等,都是影响开挖效果的因素。在深基坑工程建设中,每道工序都相互联系,没有任何一道工序可以独立存在[1]。为满足城市用地需求,基坑开发深度越来越大,开发的地下空间也随之增加。我国在深基坑工程方面的研究处于起步阶段,许多技术尚不完善,缺乏科学的理论与指导[2]。由于深基坑周边环境较为复杂,因此,在实际应用中,一些与深基坑工程施工相关的技术和理论并不能解决所有问题,为保证施工顺利进行,在任何施工环节,都需要实时监测基坑。由于深基坑工程的特殊性和不确定性,因此导致施工过程中出现较多的事故,在社会中造成了很大影响。为对深基坑施工过程进行有效地控制,并减少风险,降低事故的发生率,需要在施工前,根据工程具体需求,设计完善的施工工艺,及时对深基坑施工项目中的安全风险进行识别和评估,并采取科学、有效地预防措施,保证工程顺利实施[3]。为落实此项工作,规范深基坑的施工,本文将以某房屋建筑工程项目为例,进行如下研究,保障基坑施工的安全性。

1 深基坑支护设计

采用土钉墙工艺对深基坑进行支护,土钉是土钉支护中的主要承载构件,对其承载能力有很大影响。土钉对周边土体有很好的固定作用,与注入的灰浆相结合,提高了土体的强度;可在土钉中添加钢筋,提高抗拉强度;土钉及外包的水泥砂浆,可明显增加土钉与周边土壤的接触面积,提高抗拔强度[4]。土钉支护是一种常用的支护方法,可以使土体在变形过程中产生较大的应力,并使其具有较高的承载能力。土钉支护结构示意如图1所示。

图1 土钉支护结构示意图

用抗拔强度来表征土体和土钉间的相互作用力,由土体抗剪强度和土钉周长度决定数值,如公式(1)所示。

式中:l为土钉总长度;l1为潜在滑裂面中土钉的长度;d0为土钉孔径;τ为土钉与土体间的界面黏结强度;Fs,d为局部稳定安全系数;N为作用力。在抗拔强度不高的情况下,土钉易被拔出,进而与土脱开。拉伸强度是土钉在拉伸荷载作用下所起的作用。其强度与土钉竖向、水平方向的侧向压力以及土钉竖向间距等密切相关[5]。抗拉强度是土钉在拉伸荷载作用下所起的作用。其强度与土钉竖向、水平方向的侧向压力以及土钉竖向间距等密切相关,如公式(2)和公式(3)所示。

式中:θ为土钉的倾斜角度;p为土钉长中点位上的侧向压力;Sv为土钉垂直方向上的间隔距离;Sh为土钉水平方向上的间隔距离;fyk为钢筋抗拉强度标准值。如果在边坡可能发生滑动的土体中,实际产生的滑动阻力比预期产生的滑动阻力更大,就能保证边坡的稳定。因此为保证土的稳定,必须在可能滑脱的斜坡上支护土钉,并施加预应力,使其为最大抗拔强度的30%。

对土钉支护来说,检测的重点是土钉支护的内力。在每个土钉处都安装一个测力装置,采用钢筋应变法和其他专门的测力仪器对其进行监测[6]。通常采用测倾角管子等工具测量桩的顶面和底面的水平位移。另外,还须用应变计等仪器对桩身内部结构进行测试。监测土体包括:采用钢弦型或应变型水压力计测定土压力,采用磁环型土体深层位移仪或沉降标尺等测量土体深层位移。在此基础上,还可以结合锚杆完成进一步加固[7]。根据滑移土的平衡方程,可以得到锚杆的设计张力和预应力筋的截面面积,如公式(4)所示。

式中:Ap为预应力钢筋截面面积;Nt为锚杆拉力设计值;fpy为预应力钢筋的抗拉强度设计值。计算锚固段的长度和锚杆直径如公式(5)所示。

式中:D为钻孔直径;Ls为锚固段长度;fmg为锚固段注浆体与土体间的黏结强度;K为安全系数。

2 给排水施工

在完成深基坑支护后,进行给排水施工。沟槽埋管采用15cm 砾石+5cm 粗沙的球墨铸铁管,在管道外顶部回填中性粗沙。管道使用具有FWC 接口的离心铸造的玻璃纤维夹砂管。基础部分由15cm 砾石砂+5cm 粗砂组成,中粗砂回填至管外顶上50cm[8]。处理雨水和污水的地窖都采用钢筋混凝土。埋管首段的槽长≤10m,后段管线露出6m。开槽埋管施工的基本流程示意如图2所示。

图2 开槽埋管施工的基本流程示意图

若沿线工程条件复杂,则可选用施工简便、占地面积小以及适应性广的钻孔灌注桩+双排喷螺旋状围护结构维护顶管工作井。顶管施工完成后,在顶管内砌筑检查井。在顶管出洞过程中,应注意洞口止水和土层加固等关键问题。在顶管入洞施工过程中,应注意土体加固、顶管机位置复位、基础安装、管节连接、洞门拆除和洞口封闭。当顶进时,要保证能通过洞外的水泥搅拌桩,不能破坏洞里的结构,不能损坏洞里的钢丝刷等,也要确保水等物质不能进入顶坑。

3 混凝土施工

混凝土围檩和支撑均采用强度等级为C30 的钢筋混凝土进行施工,围檩的规格为1200mm×800mm、1100mm×800mm和700mm×700mm。支撑尺寸均为600mm×600mm。开挖和钢筋支架的施工时间为48h 内。工序包括夯实,找平和养护等。支撑配筋如图3所示。

图3 不同规格支撑配筋图(单位:mm)

当浇筑混凝土时,要快插慢拔振动器,保证振捣均匀,不能漏振,要分点振捣,在料口形成斜坡后充分振捣,直至表面没有气泡,拔出进入下一振点,并严格控制振捣时间、移动间距和插入深度。为保证模板的接缝宽度符合标准,当安装模板支撑时,必须保证牢固、平整、接缝密实和无漏浆,以此保证混凝土浇筑质量。在任何情况下,开挖和钢架的施工时间均要<15h。

支撑架设完毕后,要对轴线定位进行复核,接着用预应力加载千斤顶,此时要确定预应力偏差值,即正值。作业结束后,用锤击锁死塞铁。为有效地保护周边环境,确保周边管道不受损坏,需要施加额外的支撑力。在工程设计中,未明确要求安装预应力自动补偿器,如果有需要,可另行制定专门的施工方案。

4 项目案例分析

4.1 工程概况

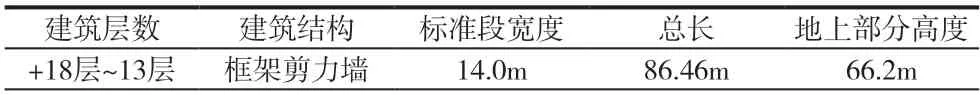

为确保工程顺利进行,在施工前,须对项目概况进行分析,见表1。

表1 项目概况

掌握房屋建筑工程的基本情况后,对工程中的深基坑基本情况进行分析,内容见表2。

表2 深基坑基本情况

参照上述内容,进行基坑支护的设计,深基坑支护设计如图4所示。

图4 深基坑支护设计

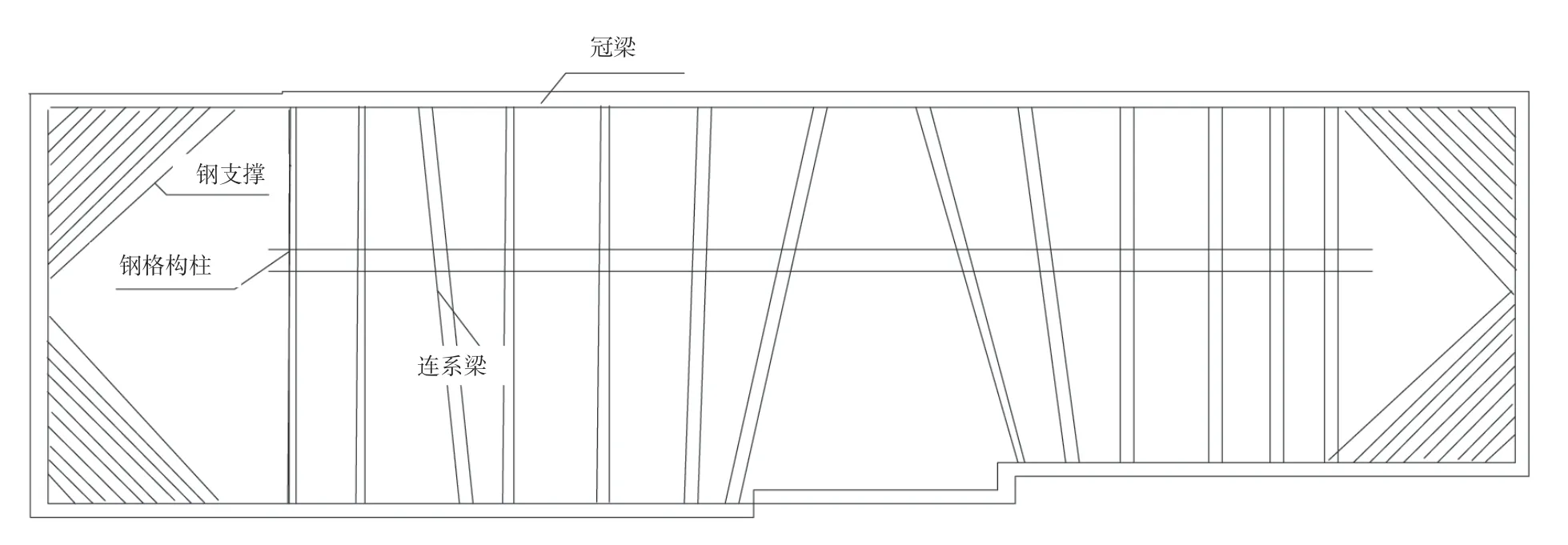

在上述内容的基础上,为排除地质结构中不良因素的影响,采用钻探的方式对地层各项材料参数进行分析,见表3。

表3 地层各项材料参数分析

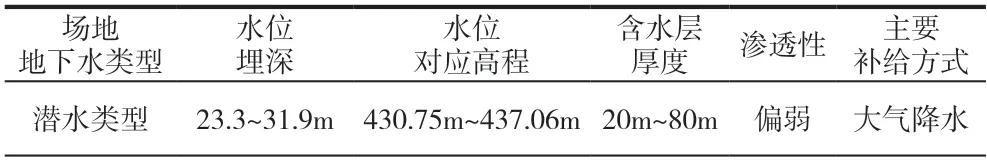

在对工程项目进行深入调研中发现,对应的基坑场地内未见地表水,但在钻探勘查中发现基坑工程所在区域赋存一定的地下水,对基坑所在地的水文情况进行分析,见表4。

表4 基坑所在地的水文情况(单位:)

4.2 工程监测

为检验工程能否在施工中达到预期效果,按照本文提出的方法,对工程项目施工进行监测。在监测过程中,先在现场布置控制点,根据场地条件与具体情况,选择至少5 个点位作为监控点,整个监测区均为控制区域,为使控制点的坐标分布更均匀,应当用闭合导线方式布置所选的监控网。当铺设点位时,要选择一个安全稳定的区域,如果条件允许,可以选择使用固定观测墩,在观测墩上埋下铁钉,并作记号。当布设水准点时,选取15 个水准点,并以封闭的环形方式排列。

选择高程路线测量的水准控制网,对其进行周期测量,当测量基准点时,如果发现测点前、后两个标高的差异超过了允许值,就可以将其作为新的高程值,定期对水准点进行校验,用这个方式,提高深基坑施工监测数据的可信度。同时,定期对平面控制网进行联测,校核坐标,保证监测结果的可靠性。

完成准备工作后,监测深基坑沉降,监测对象为深基坑周边的邻近建筑物,根据要求,施工后周边建筑物的累计沉降应<20mm 且变化速率应满足连续2d <2mm,汇总与统计试验结果,见表5。

表5 深基坑施工周边建筑物累计沉降与变化速率汇总与统计

5 结语

在深基坑施工中,支护施工是非常重要的施工作业环节,目前,已有较成熟的研究成果表明,深基坑支护既能起到加固和止水的作用,又能起到稳定土层的作用。在施工的过程中,相关人员不仅要熟练掌握各项技术,还要结合实际情况,选择合适的支护形式,要能实时监测土体和支护结构的变化,并做好相应的安全防护,如果出现危险,就及时启动应急预案,保证深基坑施工效果最优。通过这次研究,得出如下结论:由表5 可知,本文设计的深基坑施工技术不仅可以对工程项目进行规范化施工,还可以保证施工后监测区段的累计沉降、监测时段内的最大变化速率在规定值范围内。说明这个方法在施工中的应用效果较好,为在工程项目中进一步应用这个技术,在后续工作中,将加大深基坑施工投入,持续细化、完善施工方案。