层装配式建筑钢结构梁柱栓焊混合节点施工技术研究

2024-03-04孙婷婷

孙婷婷

(郑州商学院,河南 郑州 451200)

高层建筑的内置结构较为复杂,需要设置合理的支撑点,均匀扩大实际的支撑范围,这样才能进一步保证后续施工的稳定性和保障安全性[1]。钢结构梁柱栓焊混合节点设定是高层建筑施工较为重要的环节,直接影响工程进度[2]。传统的钢结构梁柱栓焊混合节点施工方式多为单向,虽然可以实现预期的建筑目标,但是建筑结构与梁柱搭接并不紧密且施工建设过程中刚性较弱,传递梁柱的弯矩和剪力难以达到预期[3]。因此本文对高层装配式建筑钢结构梁柱栓焊混合节点施工技术进行设计与验证。与普通的建筑无结构搭接相比,装配式建筑对结构的稳定性要求较高,并需要节点具有较好的延性,便于后续定位高强螺栓,给施工提供便利[4-5]。结合最新的钢结构设置技术,采用多维连接的方式完成梁柱栓焊混合节点的施工,最大程度地减少螺栓焊缝,简化整体的施工设计环节,提升梁柱栓焊混合节点的安装合理性,为后续相关施工建设提供理论基础和参考。

1 工程概况

将某工程作为选定的目标测试对象,这个建筑属于超高层的装配式建筑,地上60 层,地下3 层,其中两层为地下室、一层为地下停车场,选择钢结构作为建筑的支撑框架,采用短梁式全栓接的混合节点作为梁柱节点,在钢柱钢托座和钢梁间的腹板与上下翼缘处预留了一定的空间,需要用高强螺栓板连接内部的支撑结构,保证后续施工搭接结构的稳定。

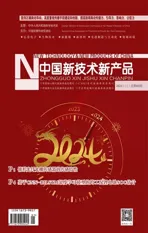

采用10.9 级的扭剪型高强螺栓作为钢结构梁柱栓焊螺栓,增加钢结构的刚度和支撑能力,同时将内置结构搭接的抗滑移系数控制在0.45~0.65,满足装配式建筑结构的安全设定要求。需要采用组合式节点焊接的方式对建筑钢结构梁柱栓焊进行搭接,如图1所示。

图1 建筑钢结构梁柱栓焊组合式节点焊接图

根据图1,对建筑钢结构梁柱栓焊组合式节点焊接进行设计与实践应用。为保证钢结构梁柱栓焊框架搭接的稳定性,需要将全栓接梁的搭接长度控制在1.3m 内,多段连接板的长度为1.75m。本工程在前期建设施工效果较好,整体搭接也比较顺利,但是当设定梁柱栓焊混合节点时,点位测算和节点焊接处理较难控制,当钢梁与钢柱钢托座对接时,精度较低,部分高强螺栓不能穿过螺栓孔,调整难度较大。

此外,梁柱栓焊混合节点搭接不合理和钢梁对接调整不灵活,通过人工撬棍或倒链调整也存在安全隐患,影响后续施工进度,为解决这个问题,需要对层级建筑钢结构梁柱栓焊混合节点技术进行实践和优化,以便后续使用。

2 设计高层建筑钢结构梁柱栓焊混合节点技术

2.1 微调结构搭接及钢梁临时固定

通常,高层装配式的建筑钢梁结构覆盖面积较广,因此,梁柱栓焊节点位置设定也必须更精准。可以结合BIM 技术和三维可视化技术,对钢结构混合节点进行布设,微调搭接支撑卡板、连接板、高强螺栓、固定螺母、钢梁以及钢托座构件。在原钢结构中明确梁柱栓焊的空间位置关系,为后续的施工提供便利条件[6-7]。

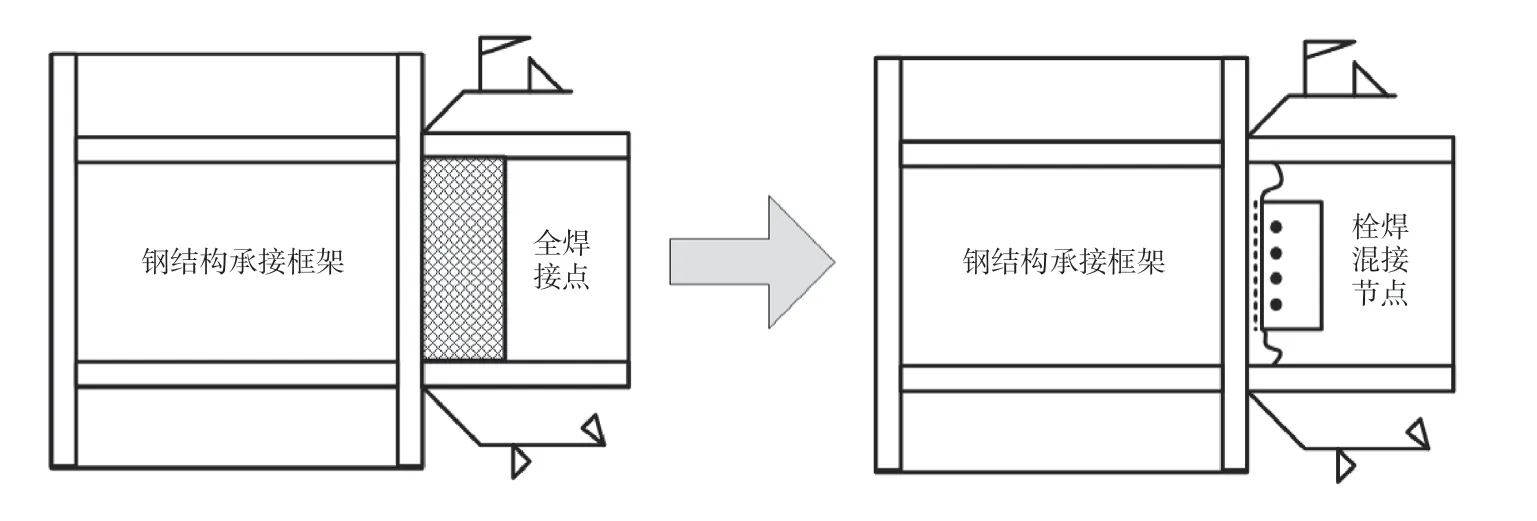

综合BIM 三维模型,对高层建筑的内置钢结构进行全栓梁柱节点最优排布设计。当搭接微调装置时,需要加固结构,同时处理焊接和防腐,利用焊条封固外侧,满足后期节点的施工标准,以此为基础,使用安装螺栓、工字钢以及冲钉进行临时固定,结构如图2所示。

图2 钢梁临时固定结构图

根据图2,对钢梁临时固定结构进行设计与分析。以此为基础,在钢结构梁柱采用多节点栓焊的方式,对外围建筑结构进行二次加固处理,并对临时的固定结构位置进行标记,便于后续的施工。当拆除临时固定时,要同时拆掉部分栓焊区域的螺栓,设置时,尽量保证螺栓的稳定性和保障安全性,以此提高建筑的施工质量。

2.2 安装梁柱腹板及多阶下翼缘连接板设定

梁柱腹板和下翼连接板是装配式高层建筑最关键的支撑结构,板面焊接和位置设计对后续钢结构梁柱栓焊混合节点的施工会有重要影响[8]。基于节点设置需求及标准,对基础的指标参数进行调整和修正,见表1。

表1 梁柱腹板及下翼缘连接板施工指标表

根据表1,对梁柱腹板及下翼缘连接板施工指标进行设置和分析,在腹板和连接板上标定设置混合节点的具体位置,钢结构梁柱栓焊对混用节点设置范围和间距精度要求较高,测定计算梁柱腹板与连接板间的翼缘厚度,如公式(1)所示。

式中:D为梁柱腹板与连接板间的翼缘厚度;η为定向梁长度;y为等量间距;h为预留空间覆盖范围;ℜ为堆叠范围。结合上述测定,计算翼缘厚度。根据翼缘厚度的变动情况,制定多个阶层的等效节点施工连接板标准,对应多个内置结构连接位置,当设计时,用螺栓剪焊处理,保证螺栓承担全部节点缝抗弯即剪力,以此提高建筑整体的屈服强度,强化钢结构的稳定性,平衡支撑。

2.3 混合节点高强螺栓固定

通常采用一对一的方式固定螺栓,虽然较为灵活,但是缺乏针对性与稳定性,常出现局域坍塌或者裂缝等问题,影响后续的施工。尤其是当设置混合节点时,难以把控螺栓的固定程度。因此,需要对高强螺栓进行等距离固定处理。

在钢结构梁柱上标定栓焊节点的具体位置,初始高强螺栓应自由穿入螺栓孔,当安装时,螺母、垫圈位置固定,不能随意移动固定位置。设置弹性的节点固定阶段,根据高强螺栓的数目,测定混合节点弹塑性阶段的极限抗剪承载力,如公式(2)所示。

式中:M为极限抗剪承载力;ℑ为腹板支撑区域;λ为荷载定量值;β为弯矩值;α为摩擦系数。根据得出的极限抗剪承载力,调整混合节点的设定位置,同时制定对应的螺栓固定标准。在弹塑性施工阶段,需要对高强螺栓摩擦面进行滑移防护,将抗弯承载力控制在合理范围内,简化高强螺栓的固定环节,逐步提升钢结构梁柱栓焊混合节点的抗震承载力,提高固定强度。

2.4 拆除微调结构及梁柱栓焊节点上翼连接板搭接

设定微调结构通常有较强的辅助作用,但是在后续的钢结构梁柱栓焊混合节点施工过程中,会形成一定阻碍,影响工程进度。因此,需要定期拆除,并在原结构上搭接钢结构梁柱栓焊混合节点施工。设置悬臂梁段,使梁柱连接变为梁拼接。拼接位置的钢梁应力小,为保证装配式建筑的施工稳定性,采用等强度法平衡拼接点的距离,在中心位置设定上翼连接板,加设锲形钢盖板辅助固定,促使建筑梁翼缘可以承担钢结构的过度弯矩,保证装配式建筑的施工质量。

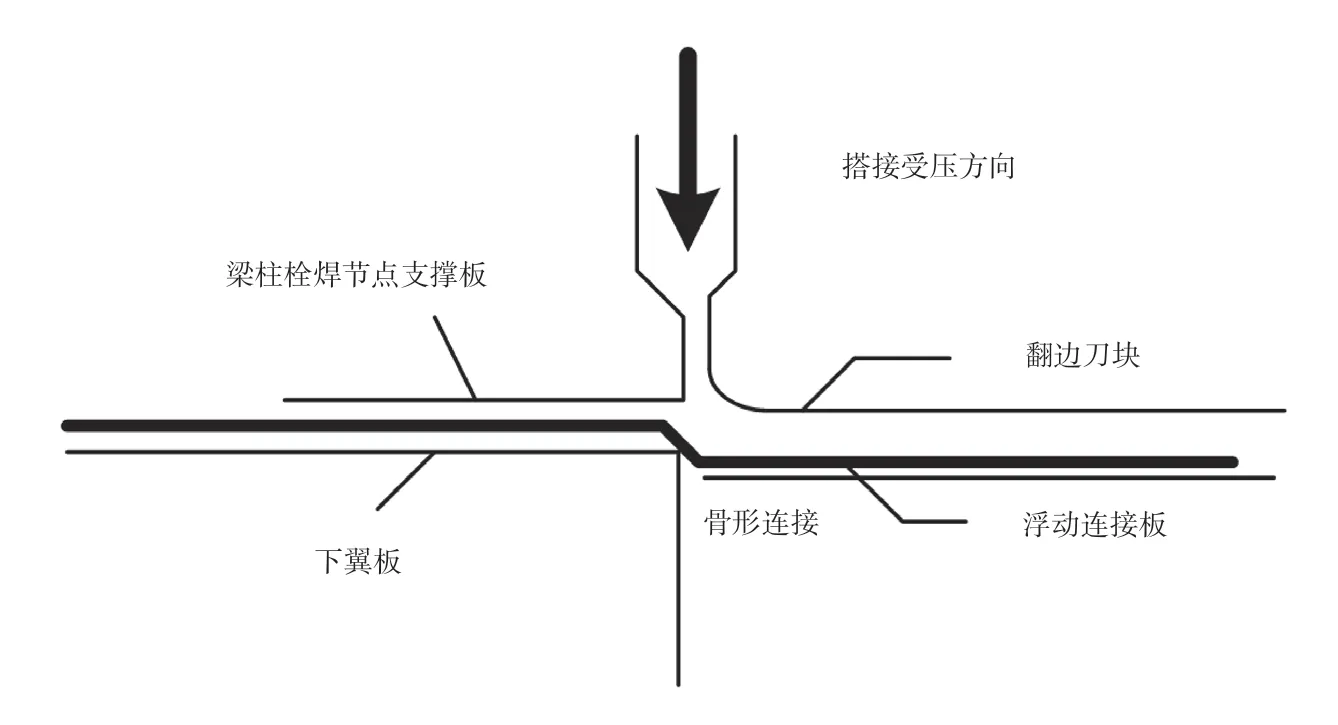

以此为基础,测定此时梁柱栓焊混合节点的极限抗剪承载值,分析是否处于合理状态,采用骨形连接的方式,降低节点上翼连接板搭接的承压,平衡受力,减少高强螺栓摩擦。具体如图3所示。

图3 梁柱栓焊节点上翼连接板搭接结构图

根据图3,对梁柱栓焊节点上翼连接板搭接结构进行设计与实践应用。拆除高层建筑的微调结构,保证钢结构梁柱栓焊混合节点的稳定性,提高安全度。此外,根据装配式高层建筑的施工要求,在梁柱栓焊位置要削弱翼缘的宽度,采用与端部加强的多方向连接形式,提高整个建筑结构的刚性。

2.5 节点腹板高强螺栓终拧

节点腹板高强螺栓终拧是关键的工序,可以给梁柱栓焊混合节点处提供加固,保证建筑结构的稳定性和承载能力。节点腹板高强螺栓终拧的具体施工过程如下。

首先,在节点腹板高强螺栓终拧前,在腹板上需要设置一个辅助的支撑架,在节点区域为其提供稳固的支撑。这个支撑架能承受施工过程中的负荷,并保障节点区域的安全。

其次,根据初拧时的轴力对每个节点进行加压处理。通过施加压力,确保螺栓能够紧密地拧紧并受力平衡。初拧是为预紧螺栓和终拧做准备。可以使用扭剪工具进行初拧,确保螺栓的初始受力状态。

再次,终拧过程。按照先翼缘后腹板的顺序扭剪高强螺栓。终拧是向螺栓施加更大的力,使其达到预定的拧紧程度。需要经验丰富的工人进行操作,在保证螺栓各部分受力均衡的同时,确保螺栓没有过紧或者过松。

当完成终拧处理后,需要拧掉梅花卡头。用梅花卡头临时固定螺栓,能在施工过程中提供支撑。在节点腹板高强螺栓终拧后,需要将其拆除,加固节点。

需要注意的是,腹板高强螺栓的终拧覆盖面积较大。为进一步提升整个节点的稳定性和抗剪承载能力,当处理节点时可以适当增加梁应比,缩短腹板与高强螺栓间的距离。通过多方向平衡整体的受力,增强节点的承载能力和抗剪性能。

最后,为保证节点的施工质量,需要避免不合理的极限抗弯情况。当节点弹性阶段施工时,需要注意控制外力,避免节点弯曲变形过大,保证节点在施工过程中具有较好的稳定性。

通过精确操作节点腹板高强螺栓终拧工序,可以有效加固钢结构梁柱栓焊混合节点,保障建筑结构的安全性,确保其能够长期承受荷载。

3 施工实例结果分析

结合上述测定的施工情况,对实际的施工结果进行分析。在选定的某工程区域范围内随机标定5 个位置的混合节点,通过上述对钢结构梁柱栓焊混合节点进行施工,选定5 个节点的承载力,结果见表2。

表2 测试结果对比分析表(单位:kN)

根据表2,分析测试结果:通过对某工程中随机选定的5个位置进行测试,最终得出单元节点承载均>200kN,说明应用新技术,装配式高层建筑的梁柱栓焊混合节点施工效果更佳,具有实际的应用价值。

4 结语

综上所述,本文对高层装配式建筑钢结构梁柱栓焊混合节点施工技术进行设计与验证,与初始的钢结构梁柱栓焊混合节点设定形式进行比较,并综合目前相关的建筑施工技术,进一步扩大钢结构梁柱栓焊混合节点的安装覆盖范围,构建更稳定、安全的施工环境。针对装配式建筑复杂的施工环境,可以更精准地标定对应的梁柱栓焊混合节点的具体支撑位置和间距,平衡建筑整体的平衡性与稳定性。利用多维梁柱理论和叠加法,可以测算任意截面柱压弯组合对应的承载力,避免梁柱柱弯扭、屈曲等情况,确保装配式建筑各梁柱栓焊连接节点有足够的承载力和塑性转动力,保障施工的安全性。