航空发动机叶片自动化磨削加工质量分析

2024-03-04孙雨婷昂给拉玛吴志新

孙雨婷 昂给拉玛 赵 明 吴志新

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110000)

航空发动机不仅是航空工程的重要设备,也是一个国家机械加工制造、工业综合技术水平和科技实力的重要体现。目前,由于我国航空工程的需要,因此对高性能航空发动机有了更高要求,进而投入了大量人力、物力和研发资金,致力于国际顶尖水平航空发动机的研发制造[1]。在航空发动机中,叶片是最重要的组件,叶片表面的加工质量、叶片形状的轮廓加工精度对航空发动机整体工作性能和使用寿命有重要影响[2]。但是,航空发动机叶片自身形状的特殊性、所用材料机械加工性能的限制使很多常规加工方法都无法达到预期效果,从而使叶片的加工质量和加工效率都难以达到理想水平[3]。本文选用自动化磨削加工方法,通过理论和试验分析了该方法对提升航空发动机叶片加工质量的作用。

1 航空发动机叶片磨削加工的机械特性

航空发动机叶片的加工难点包括2 个方面。第一个方面,叶片的形状不规则、起伏变化大,从而导致加工过程中余量分布极不均匀。第二个方面,叶片的选用材料一般都比较特殊,属于刚度较低的材料,因此常规加工效果不理想。叶片的加工经常出现削边误差、缩边误差、平头误差和尖头误差等,如图1所示。

图1 叶片的加工误差分类

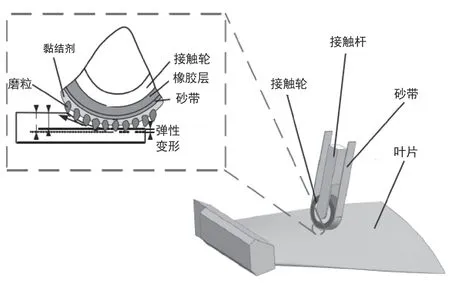

为了解决航空发动机叶片加工中存在的问题,本文采用自动化磨削加工来提升加工质量。磨削加工的最大优势在于其加工精度高且为柔性加工,之所以具有柔性特点,是因为磨削加工所用的砂带基体材料的弹性较大,而外围材料也是弹性材料。因此在磨削加工过程中,砂带和航空发动机叶片表面之间始终保持弹性接触状态,不会造成刚性破坏。运用磨削技术完成航空发动机叶片加工的示意图如图2所示。

图2 运用磨削技术完成航空发动机叶片加工的示意图

从图2 可以看出,右侧下方是航空发动机一个叶片的三维模型,与其接触的是接触杆和接触轮共同带动的砂带,砂带也是完成磨削加工的主要工具。砂带与叶片接触的局部放大情况如左上虚线框所示,可以看出砂带包括橡胶层、砂带基底材料、粘结剂和磨粒等构成元素。

运用砂带执行磨削加工的效果包括2 个方面。第一是达到切除余量、塑造叶片形状的效果。第二是一边加工一边降低叶片表面粗糙度并提升叶片表面质量。磨削加工中,叶片余量被去除的模型如公式(1)所示。

式中:r代表航空发动机叶片被切除的余量;C代表磨削加工过程中的修正系数;K代表叶片对磨削加工形成的阻力系数;Kt代表磨削加工过程中磨具的损失比例;Vb代表磨削加工过程中的砂带速度;Vw代表叶片的进给速度;F代表磨削加工过程中的法向压力。

从上述磨削加工过程的仿真分析可以看出,航空发动机的叶片虽然光滑,但形状并不规则。如果采用的加工方法过于刚性,容易使叶片在加工过程中发生损坏或无法满足形状精度的加工要求。因此,需要选择一种柔性更好的加工方法,以去除加工过程中叶片与刀具之间的纯刚性接触。磨削加工符合该要求。其关键原因在于磨削加工过程中,磨削刀具与叶片之间的接触为弹性。一定程度上,弹性形变的存留及弹性形变的可恢复性确保了加工过程中的接触柔性化。为了进一步明确这种弹性特征,需要对叶片加工过程中的受力情况做进一步分析。

2 航空发动机叶片磨削加工的力学分析

从砂带的组成可以看出,基底材料上通过粘结剂粘合的每个磨粒都具有类似微刃的作用,可以完成余量切削。但是,这些磨粒本身具有较高的刚度,再加上基底材料、橡胶层的弹性,会使砂带在加工过程中出现明显的弹性加工特性,而这种弹性会导致磨削加工过程中的不确定性。

为此,本文改进了实际磨削加工过程,通过配置一个弹簧来平衡加工过程中由弹性引起的不确定性。本文所选弹簧的弹性系数较低,因此对加工过程中受力的变化反应灵敏。当磨削加工过程中出现弹性不确定时,附加的弹簧会削弱、抑制以至抵消这种不确定性。本文对磨削加工过程的改进处理如图3所示。

图3 本文对磨削加工过程的改进处理

在图3 中,带有双向箭头的线条代表了砂带,支撑砂带的轮系内共有3 个轮,其中上方2 个轮为过渡轮,底部的轮为接触轮。接触轮上附着的砂带和被加工的航空发动机叶片表面接触,最上方是本文配置的用于抵消弹性加工不确定性的弹簧。

完整砂带链条上的2 个参数T1和T2代表砂带表现出的张紧力,P代表磨削加工过程中被加工叶片对砂带中嵌入的磨粒形成的反作用力。该反作用力可以抵消砂带表现出来的张紧力。据此,可以得到垂直方向上的受力分析关系,如公式(2)所示。

式中:F1代表磨削加工过程中砂带和接触轮之间弹性力;F2代表附加配置弹簧产生的拉力;FN代表了航空发动机叶片对接触轮产生的磨削压力;G代表接触轮自身质量产生的重力。

在自动化磨削加工过程中,砂带、接触轮都会发生由弹性原理产生的变形,但是二者之间存在显著不同。砂带本身的厚度小于2mm,因此其在磨削加工过程中表现出的弹性变形也较小。接触轮的直径大于砂带厚度,因此其在磨削加工过程中的弹性变形较大。2 种变形相比,砂带变形基本可以忽略不计。在实际加工中可发现,航空发动机叶片的磨削加工压力小于50N,由此引起的接触轮的变形不会超过20%,如果不存在极特殊情况,变形过程中的应力和应变的关系是线性的,如公式(3)所示。

式中:F1代表磨削加工过程中接触轮受到的外力;E代表接触轮的弹性模量;S代表磨削加工过程中接触轮和航空发动机叶片之间形成的接触面的面积;L代表砂带中橡胶层的厚度;x1代表磨削加工过程中接触轮产生的形变。

进一步分析磨削加工过程中额外配置弹簧的受力和变形关系,仍然是受力总体情况较小,变形和受力之间的关系也符合线性关系,如公式(4)所示。

式中:F2代表磨削加工过程中弹簧受到的外力;k2代表配置弹簧的弹性系数;x2代表磨削加工过程中伸缩量。

3 航空发动机叶片磨削加工的测试试验

构建航空发动机叶片的磨削加工模型并进行受力分析后,需要进一步测试实际加工过程中的各种对应关系的变化。

第一组试验,观察磨削压力和额外配置的弹簧变形量之间的关系。磨削压力自动控制为从5N 开始,每次增加5N,一直增加至25N。测量弹簧变形量时,以其垂直方向上2 个节点之间弹簧簧丝的伸缩量为依据。据此绘制出航空发动机叶片磨削加工中磨削压力-弹簧拉伸量的关系曲线,如图4所示。

图4 磨削加工中磨削压力-弹簧拉伸量的关系曲线

图4 中,当磨削压力为5N 时,弹簧拉伸量为16.53mm;当磨削压力为10N 时,弹簧拉伸量为32.24mm;当磨削压力为15N 时,弹簧拉伸量为48.87mm;当磨削压力为20N时,弹簧拉伸量为67.57mm;当磨削压力为25N 时,弹簧拉伸量为85.21mm。从这组参数关系可以看出,在磨削过程中,磨削压力和弹簧拉伸量之间基本符合线性关系变化,和上述理论分析也是吻合的。

第二组试验,观察磨削过程中磨头垂直方向上位移量和磨削压力之间的关系。磨削压力细分为2 种,即静态磨削压力和动态磨削压力。磨头垂直方向上位移量从10mm开始,以5mm 为单位增加,一直增加制动50mm。据此绘制出航空发动机叶片磨削加工中磨头垂直方向上位移量-磨削压力的关系曲线,如图5所示。

图5 磨头垂直方向上位移量-磨削压力的关系曲线

从图5 中2 组曲线变化情况可以看出,无论是静态磨削压力还是动态磨削压力,其变化与磨头垂直方向上位移量的变化基本均满足线性关系,并且静态磨削压力的曲线始终位于动态磨削压力的曲线上方。

磨头垂直方向位移量和静态磨削压力之间基本满足线性关系,能更明显地体现出磨削加工过程中的弹性特征,从而确保磨削刀具和被加工叶片之间的柔性接触,使叶片形状得到了有效保护。磨头垂直方向位移量和静态磨削压力之间近似满足线性关系,这也在相当程度上满足了叶片加工过程中的柔性处理,从而形成了使叶片得到了有效保护。

4 结论

因为航空发动机叶片的形状和材料具有特殊性,所以常规加工方法难以达到预期效果。本文以自动化磨削加工为手段,构建了磨削加工过程的三维展示模型,展示了磨削加工过程的接触情况和磨削工具砂带的构成。采用额外配置弹簧的方法来抵消磨削加工过程中的弹性特性,并从接触轮和弹簧2 个组件出发进行了受力分析。最后对航空发动机叶片加工过程进行了测试。试验结果表明:磨削压力-弹簧拉伸量的关系曲线和磨头垂直方向上位移量-磨削压力的关系曲线均呈明显的线性关系,并且静态磨削压力的曲线始终位于动态磨削压力的曲线上方。