硅酸盐水泥熟料研磨方式对水泥性能和混凝土抗裂性能的影响

2024-03-03李书明邓青山谢永江郑新国刘竞胡家林

李书明 邓青山 谢永江 郑新国 刘竞 胡家林

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081;2.中国铁道科学研究院集团有限公司 高速铁路轨道系统全国重点实验室, 北京 100081

硅酸盐水泥的生产过程可概括为两磨一烧,即水泥生料的粉磨、煅烧和水泥熟料的研磨[1]。水泥熟料通常采用球磨工艺,同时为了降低生产成本,水泥厂家会将水泥熟料、石膏和火山灰质材料一起研磨,导致水泥熟料粒径偏小[2]。采用这种水泥配制的混凝土开裂风险较高。冲击粉磨是一种新型研磨工艺,具备同时研磨和选粉功能,采用该工艺制备的熟料粒径分布可控可调。目前该工艺在新能源行业应用较多,较少用于水泥行业。

本文首先介绍球磨和冲击粉磨两种研磨方式的工作原理,采用这两种方式对同一水泥熟料研磨后,往两种水泥熟料中加入二水石膏制成水泥,然后用这两种水泥配备混凝土,测试其抗裂性能。

1 球磨和冲击粉磨工作原理

球磨机是水泥生产常用的粉磨设备,通常在钢筒内部装有大小不一的研磨体,利用钢筒转动带动研磨体转动将物料研磨破碎。球磨机工作原理如图1(a)所示。传动装置驱使球磨机筒体回转时,在离心力和摩擦力的作用下,研磨体黏附在筒体内壁的衬板上,随筒体一起回转。研磨体到达一定高度时,在重力作用下落到球磨机底部。下落时冲击底部物料,将其击碎,该过程周而复始。与此同时,研磨体的相对滑动、滚动,研磨体、衬板和物料之间的相互摩擦均会将物料磨细。

图1 两种研磨机工作原理

冲击粉磨机工作原理如图1(b)所示。物料从粉磨机底部的进料口进入机体后,迅速被转盘上的锤头打散,并高速撞击到衬板上,进入衬板和转盘组成的粉碎区。转盘高速转动时粉碎区产生大量空气涡流。在空气涡流和离心力的双重作用下,物料相互碰撞,同时在衬板和转盘间发生剪切、研磨等相互作用。物料在这一系列物理作用下被不断磨细。

冲击粉磨机同时配备有分级选粉装置。粉碎后的物料在主气流带动下进入分级区,粒径满足要求的微粉随气流通过分级涡轮排出机外,由收集装置收集。不满足粒径要求的粗粉在离心力作用下被涡轮叶片打回筒壁,重新粉磨。分级涡轮叶轮的转速由变频器控制。转速越高,物料粒径越小,磨出的物料越少。

本次试验研磨体为钢球,物料为水泥熟料。

2 水泥性能和混凝土抗裂性能测试

2.1 原材料及试样制备

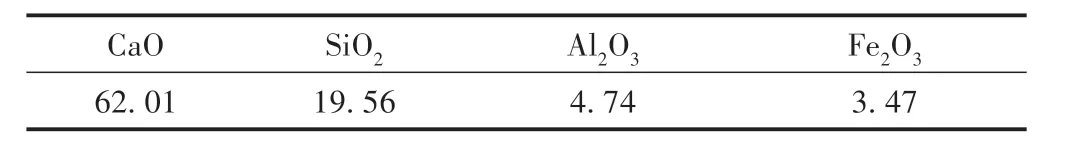

水泥熟料为硅酸盐水泥,其中氧化物含量和矿物组成分别见表1、表2。

表1 水泥熟料氧化物含量%

表2 水泥熟料矿物组成%

参照GB 175—2007《通用硅酸盐水泥》中P∙I型硅酸盐水泥质量配合比,将95%球磨的水泥熟料和5%二水石膏制备成水泥a,将95%冲击粉磨的水泥熟料和5%二水石膏制备成水泥b。A 组、B 组混凝土分别采用水泥a和水泥b制备。

2.2 试验设备、仪器和方法

1)水泥熟料粉磨

水泥熟料的球磨采用QM‑3SP4 型行星式球磨机。钢球级配为ϕ20 mm 钢球10 个,ϕ10 mm 钢球200 个,ϕ6 mm 钢球400 个。入磨水泥熟料质量400 g,熟料球磨时间为25 min。水泥熟料的冲击粉磨采用CR 系列卧式超细机械冲击粉磨机。球磨、冲击粉磨后熟料比表面积分别为270、260 m2/kg。

2)熟料粒径测试和微观形貌观察

采用Mastersizer 2000 激光粒度分析仪测试水泥熟料的粒径。采用TESCAN MIRA LMS 型场发射扫描电子显微镜观察水泥熟料的微观形貌,样品表面镀层材料为金属铂。

3)水泥和混凝土的性能测试

按照GB/ T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测试水泥的标准稠度用水量。按照GB/ T 17671—1999《水泥胶砂强度试验(ISO法)》测试水泥3、7、28、56、90 d 的抗折强度和抗压强度,并计算水泥的折压比。按照JC/ T 603—2004《水泥胶砂干缩试验方法》测试水泥1、2、3、7、14、28、56、90、120 d 的干燥收缩率。按照ASTM C1581—2009[3]测试混凝土抗裂性能。

两组混凝土配合比见表3。经测试,A 组、B 组混凝土坍落度分别为200、210 mm。

表3 两组混凝土配合比kg·m-3

3 试验结果分析

3.1 研磨方式对水泥熟料粒径分布的影响

球磨和冲击粉磨的水泥熟料粒径分布曲线见图2。

图2 水泥熟料的粒径分布曲线

由图2可知,与冲击粉磨的水泥熟料相比,球磨的水泥熟料中粒径在0 ~ 10 μm的细颗粒较多。

文献[4]研究发现,水泥熟料的均匀性指数表征水泥熟料粒径分布范围大小。均匀性指数越大,粒径分布范围越窄,颗粒越均匀。特征粒径与细颗粒含量相关。特征粒径越小,水泥中细颗粒含量越多。

采用Rosin‑Rammler‑Bennet 方程[5]计算了两种水泥熟料的均匀性指数和特征粒径。计算结果为:冲击粉磨的水泥熟料均匀性指数为1.56,特征粒径为26.29 μm;球磨的水泥熟料均匀性指数为1.50,特征粒径为23.89 μm。可知:与冲击粉磨相比,球磨的水泥熟料粒径分布范围较宽,细颗粒含量较多。

3.2 研磨方式对水泥熟料微观形貌的影响

两种研磨方式下水泥熟料微观形貌见图3。

图3 两种研磨方式下水泥熟料微观形貌

由图3 可知:①两种研磨方式下水泥熟料颗粒外观均棱角分明且不规则,说明研磨方式对水泥熟料颗粒形貌影响不大。②球磨的水泥熟料中细颗粒较多,冲击粉磨的水泥熟料中细颗粒明显变少,说明球磨产生更多的细颗粒,容易出现过粉磨现象。过粉磨对水泥品质不利,虽然在一定程度上可以提高水泥早期强度,但会对其他性能产生不利影响。因此制备水泥时应尽量避免过粉磨。

3.3 研磨方式对硅酸盐水泥性能的影响

1)标准稠度用水量

标准稠度用水量用于评价混凝土抗裂性能。采用标准稠度用水量较少的水泥配制的混凝土抗裂性能更好[6]。采用球磨、冲击粉磨方式制备的水泥标准稠度用水量分别为27.6%、25.0%,说明采用冲击粉磨方式制备的水泥配制的混凝土抗裂性能更好。

2)抗折抗压强度与折压比

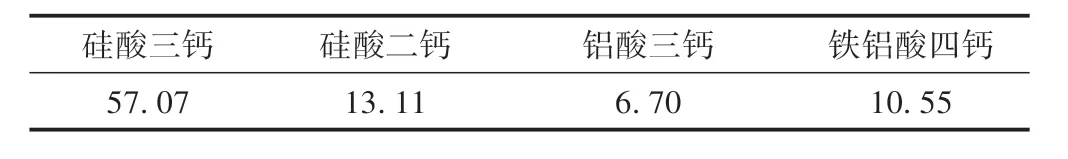

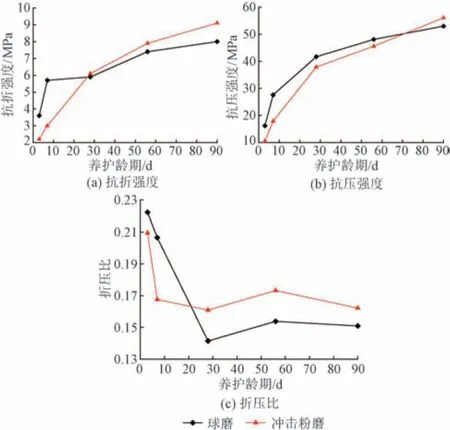

折压比用于评价水泥韧性。折压比越高,水泥韧性越好,混凝土抗裂性能也越好[7]。两种研磨方式下水泥力学性能指标随养护龄期变化曲线见图4。

图4 水泥力学性能指标随养护龄期变化曲线

由图4 可知:①采用球磨方式制备的水泥早期强度大于采用冲击粉磨方式制备的水泥,28 d 龄期时采用冲击粉磨方式制备的水泥抗折强度超过采用球磨方式制备的水泥,90 d 龄期时采用冲击粉磨方式制备的水泥抗折强度和抗压强度均超过采用球磨方式制备的水泥。这是因为采用冲击粉磨方式制备的水泥细颗粒含量比采用球磨方式时少,早期强度不高,随养护时间延长,粗颗粒水泥继续水化,从而提高了基体后期强度。②28 d 龄期后,采用冲击粉磨方式制备的水泥折压比明显高于采用球磨方式时,说明采用冲击粉磨方式制备水泥时混凝土抗裂性能更好。

3)干燥收缩率

干燥收缩率用于评价混凝土抗裂性能。采用干燥收缩率较小的水泥配制的混凝土抗裂性能更好[8]。两种研磨方式下水泥干燥收缩率随养护龄期变化曲线见图5。其中,负号表示收缩。可知,采用球磨方式制备的水泥干燥收缩率明显高于采用冲击粉磨方式时,说明采用冲击粉磨方式制备水泥时混凝土抗裂性能更好。1、28、90 d 龄期采用球磨方式制备的水泥干燥收缩率分别为2.01 × 10-4、9.32 × 10-4、10.52 × 10-4,采用冲击粉磨方式制备的水泥干燥收缩率分别为0.66 × 10-4、6.80 × 10-4、8.12 × 10-4,甚至120 d龄期时干燥收缩率都没有超过8.50 × 10-4。这是由于采用球磨方式制备的水泥细颗粒含量较多,早期水化时生成的小孔较多,而小孔容易导致试块干燥收缩[9]。

图5 两种研磨方式下水泥干燥收缩率随养护龄期变化曲线

3.4 研磨方式对混凝土抗裂性能的影响

圆环约束收缩试验可直观反映混凝土的抗裂性能。将采用两种研磨方式所得水泥制备成混凝土试件,进行圆环约束收缩试验。混凝土应变时程曲线见图6。可知,采用球磨方式制备水泥时混凝土试件在25 d 出现开裂,而采用冲击粉磨方式制备水泥时混凝土试件34 d都没有出现开裂。

图6 混凝土应变时程曲线

4 结论

本文采用两种方式对同一水泥熟料研磨后,加入二水石膏制成水泥,然后用这两种水泥制备混凝土。对水泥熟料粒径分布、水泥性能和混凝土抗裂性能进行测试与分析。主要结论如下:

1)与球磨相比,冲击粉磨的水泥熟料颗粒粒径分布范围较窄,0 ~ 10 μm 细颗粒含量较少,但两种水泥熟料颗粒外观均呈不规则形状,研磨方式对水泥熟料颗粒形貌影响不大。

2)与采用球磨方式相比,采用冲击粉磨方式制备的水泥虽然早期强度较低,但后期强度较高,标准稠度用水量较少,折压比较高,干燥收缩率较小。采用冲击粉磨方式制备水泥时混凝土抗裂性能更好。建议使用冲击粉磨方式生产铁路高抗裂混凝土用硅酸盐水泥。