固体电解质La1.7Sm0.3Mo2-xNbxO9-δ 的制备及离子电导性能研究

2024-03-02司小强陈静怡

阳 杰,司小强,陈静怡,李 东,唐 静,张 霞

(合肥大学 能源材料与化工学院,安徽 合肥 230601)

近些年来对氧离子导体的报道很多,氧离子导体因在固体氧化物燃料电池(SOFC)、氧传感器、氧泵及透氧膜等方面有着重要的应用价值和广泛的应用前景,所以一直吸引更多研究者的关注[1-4].早在2000 年,Lacorre 等报道了La2Mo2O9是特殊结构的氧离子导体材料,不同于其他氧离子导体材料,其即使不掺杂金属阳离子,La2Mo2O9晶体的内部还是会存在高浓度的本征氧空位,在相同条件下,它的氧离子电导率比YSZ 高两个数量级[5-7].因此,La2Mo2O9基新型氧离子导体引起人们很大兴趣.但是La2Mo2O9在580 ℃附近存在一级相变,从低温下稳定α-相转变成高温下稳定的β-相.与此同时La2Mo2O9的电导率也会发生突变,使其高温相电导率升高,约是原来的2 倍,相变后晶格也发生膨胀[8-12].

La 位掺杂稀土元素能够抑制La2Mo2O9从高温稳定的β-相到低温α-相的相变.很多研究工作主要集中在La2Mo2O9不同位置进行掺杂,抑制相变的发生及进一步提高电导率,所以引起氢能源固体氧化物燃料电池材料研究学者广泛关注[13-16].查阅文献发现目前对钼酸镧单相掺杂比较多,在La 位掺杂Sm3+、Ba2+、Ca2+、Sr2+、Nd3+、Bi2+等离子,在Mo 位掺杂Al3+、W6+、Nb5+、Si3+、Cu2+、Ta2+、Ga2+等离子[17-18].

本文分别用钐(Sm)、铌(Nb)取代了部分La 和Mo 位点,采用固相法制备了La1.7Sm0.3Mo2-xNbxO9-δ(LSMN,x=0.1~0.6)电解质,因为固相法操作相对简单、成本较低.用扫描电镜(SEM)、傅立叶变换红外(FT-IR)和X 射线衍射法(XRD)研究了材料的热性能和结构性能.并且研究了LSMN 的离子电导率,以评价这些材料作为SOFC 电解质的适用性.

1 实验部分

1.1 样品的制备与合成La1.7Sm0.3Mo2-xNbxO9-δ(x=0.1~0.6)用高温固相法制备,按照化学计量比La1.7Sm0.3Mo2-xNbxO9-δ(x=0.1,0.2,0.3,0.4,0.5,0.6)反应方程式如式(1)所示:

根据反应物对应物质的量比[n(La2O3)∶n(Sm2O3)∶n(MoO3)∶n(Nb2O5)=(1.7/2)∶(0.3/2)∶(2-x)∶(x/2)]称取相对应氧化物,进行固相混合.然后将混合物加入到碾钵中,研磨2 h.再转移至坩埚中,在SX-2-4-13 厢式电阻炉中700 ℃煅烧8 h.取出后充分研磨,得到固体粉末.向固体粉末加入1 mL PVA 溶液(20%,自制)研磨造粒,制成圆形薄片,在KSL-1700X 程序升温高温箱式控温炉中升温至1 100 ℃烧结,保温10 h[19].

1.2 材料表征用DMAX 2500VL 型X 射线衍射仪(日本产)对样品的晶体结构进行XRD 分析;用SEM-H8010 扫描电子显微镜(日本产)对煅烧后的粉末微观结构形貌进行观察,用FT-IR Affinity-1S型傅立叶变换红外(日本产)测定样品原子间的相对振动和分子转动,确定粉体物质结构.

1.3 材料电化学性能分析测量样品的电性能测试前将经过抛光处理后的烧结陶瓷片正反两面涂覆银浆,在800 ℃保温10 min,使电极与电解质接触良好.用CHI660C 系列电化学工作站对陶瓷烧结片进行界面极化电阻的测试,测试温度为300~800 ℃,用GSL-1100X 置于管式炉进行程序升温加热,置于管式炉中10 ℃/min 进行加热至300 ℃,保温15 min 后开始2 ℃/min 升温,每升高50 ℃保温10 min,进行界面极化电阻的测试,测试频率范围为 0.01 Hz~100 kHz,交流信号电压为5 mV[20].

2 结果与讨论

2.1 XRD 分析为确定样品晶相和组成成分,对1 100 ℃煅烧10 h 后合成的LSMN(x=0.1~0.6)进行X 射线衍射表征,结果见图1.Nb、Sm 掺杂LSMN 样品的衍射峰与La2Mo2O9(LMO)样品的XRD 衍射峰基本一致,几个典型的衍射峰分别位于24.9°、27.88°、30.58°、47.41°,对应于(200)、(210)、(211)和(321)晶面,与标准卡片(PDF28-0509)的峰值完全吻合,没有发现杂峰,样品具有较高的纯度和结晶度,说明Nb、Sm 与La2Mo2O9电解质具有良好的高温化学相容性,同时表明了Nb、Sm 掺杂抑制了相变.随着掺杂量的增多,XRD 峰逐渐向小角位置移动,这是由于Nb5+离子半径(0.006 4 nm)大于Mo6+(0.005 9 nm),导致晶面间距变大,从而发生衍射峰的偏移.

图1 La1.7Sm0.3Mo2-xNbxO9-δ(x=0.1~0.6)XRD 图谱Fig.1 XRD diagram of La1.7Sm0.3Mo2-xNbxO9-δ

2.2 结构分析由图1 可以看出,所有样品都表现为单相立方氟化钙结构,并且没有杂质峰.没有杂质峰表明Sm、Nb 已成功融入La2Mo2O9结构中,形成单相固溶体.对La2Mo2O9进行La 位掺杂Sm、Mo 位掺杂Nb 进行XRD 分析,计算出La2Mo2O9的晶格参数,如表1 所示.随着Nb5+掺杂含量的增加,LSMN 化合物的晶格参数逐渐增大,这是因为Nb5+离子半径大于Mo6+,与XRD 图谱分析一致,为单相晶体.这一结果也证实了Sm、Nb 已经成功共掺杂到La2Mo2O9晶体结构中.此外,宽的XRD峰表明制备的样品具有纳米晶性质.根据Scherrer方程

表1 La1.7Sm0.3Mo2-xNbxO9-δ(LSMN)样品参数Tab.1 La1.7Sm0.3Mo2-xNbxO9-δ(LSMN) sample parameters

利用(210)衍射峰的增宽计算LSMN 煅烧粉末的平均晶粒尺寸.在Scherrer 公式中,β对应半最大值处的全宽(FWHM),θ表示最高强度衍射峰的衍射角.不同组分的平均晶粒尺寸见表1.为了评估合成的LSMN 粉末的烧结性能,在1 100 ℃烧结10 h后测量样品的烧结密度.用给定的公式测量样品的相对密度:

式中:ρm为 阿基米德法测得的密度,ρth为理论密度值,单位均为g·cm-3.

式中,MLa、MSm、MMo、MNb、MO分别为镧、钐、钼、铌、氧的相对原子质量,NA为阿伏伽德罗数(nm),a为计算得到的晶格参数(mol-1),x为铌掺杂离子摩尔分数[21].烧结样品的相对密度见表1.

2.3 SEM 表征图2 为1 100 ℃烧结10 h 得到的LSMN 粉体表面形貌图,图2(a)、2(b)是LSMN陶瓷样品的微表面结构.由图2(a)可见x=0.4 时烧结样品很致密,结合表1 固体电解质相对密度是97.6%,由此说明该陶瓷样品具有良好的烧结性能.图2(c)是LSMN 烧结体断面SEM 测试图像.由图2(b)、2(c)可见,该陶瓷烧结体表面相对平整,晶粒大小均匀,尺寸在2 μm 左右,结合表1 电解质LSMN 相对密度数值易知陶瓷内部含有极少量气孔,不影响固体电解质电导性能.从断面图可见样品的致密性很好,均匀性也很好,未发现明显的杂质,说明Nb 掺杂改善样品致密性,进而提高样品的电导率.

图2 1 100 ℃烧结10 h 的LSMN 扫描电镜SEM 图Fig.2 SEM image of LSMN sintering at 1 100 ℃ for 10 hours

2.4 样品IR 分析图3 为LSMN 干凝胶的傅里叶红外谱图.可以看出在486.06、678.9、1 041.5、1 604.7、2 360.8、3 703.3 cm-1位置出现了明显的特征吸收峰.可以看出在3 703.3 cm-1峰虽然强度小,但特征峰很宽,可知此处为O—H 的收缩振动峰,可能是样品表面吸潮所致.2 360.8 cm-1对应CO2的特征吸收峰,COO-的反对称伸缩振动峰对应的是1 604.7 cm-1,1 041.5 cm-1对应CH—OH 的伸缩振动,678.9、486.06 cm-1位置的吸收峰是La—O,Sm—O,Mo—O,Nb—O 伸缩振动的特征峰,说明掺杂离子和络合剂已充分结合[22].

图3 LSMN 傅立叶红外谱图Fig.3 FT-IR spectrogram of LSMN

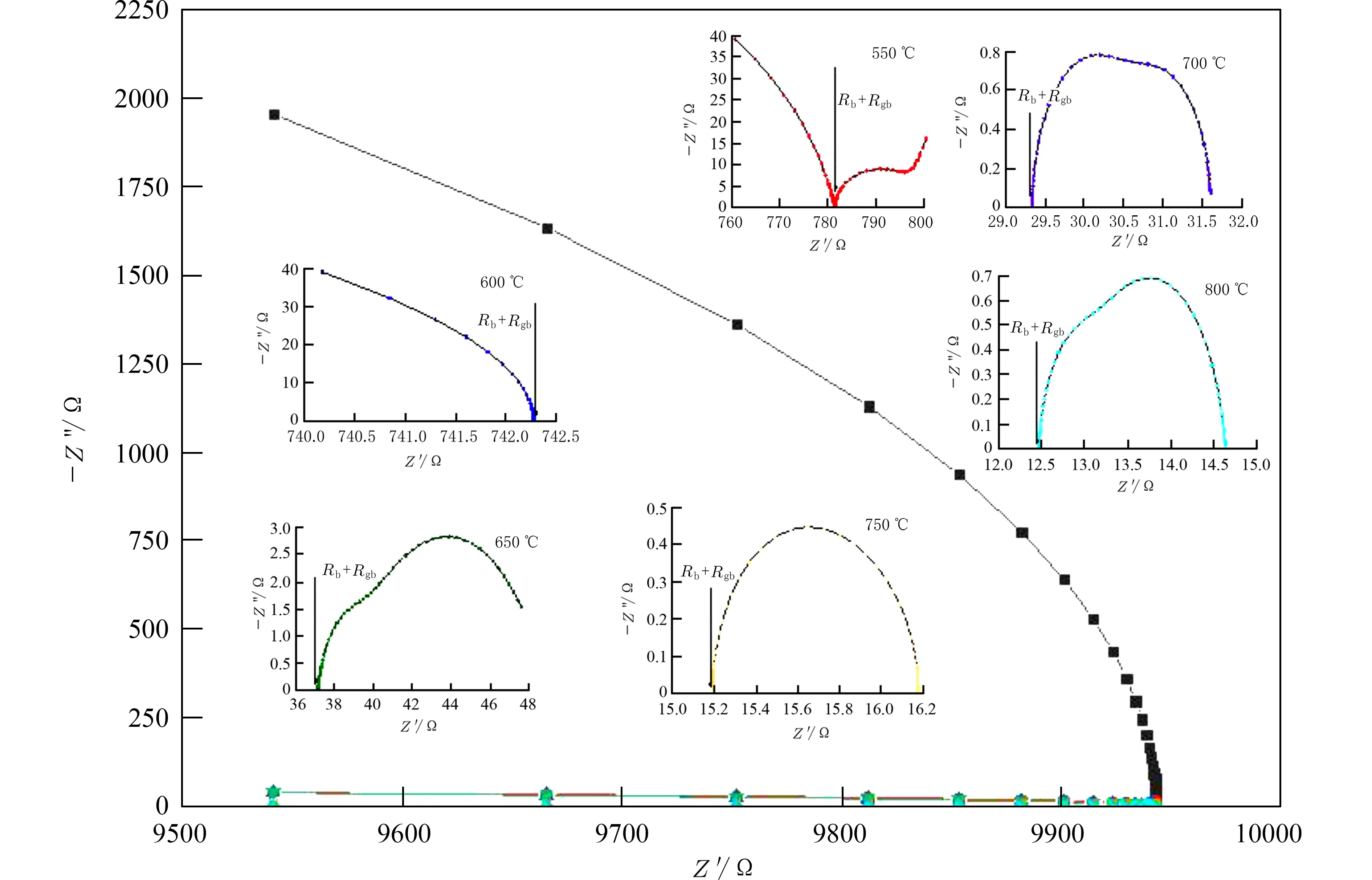

2.5 电化学性能研究电化学阻抗谱(EIS)又称交流阻抗谱,它的频率和温度范围很广,基于对电池施加外部刺激以测量不同频率响应对交流电的抵抗.阻抗谱图由x轴的实阻抗(Z′)和y轴的虚阻抗(Z″)组成.典型的EIS 光谱按频率高低分为几个复杂回路:高频晶粒和中频晶界两个明显的半圆形,以及低频电极处的一个弧线.晶粒电阻、晶界电阻以及电极极化电阻可以通过半圆弧和实轴的交点得到.由于晶粒电导过程、晶界电导过程及电极反应过程的响应时间常数不同,阻抗图中不同频率范围会出现不同的半圆弧.曲线中的半圆表示LSMN 陶瓷的总电阻,而低频处的下降线与电极过程和被吸附的中间体的驰豫有关,低频回路受氧传递限制,低频区出现的倾斜尖峰可能是由于在测量离子电导率时使用的电极具有离子阻塞的特性[23].

图4 曲线图为当Nb5+掺杂量为x=0.4 时,LSMN 在500~800 ℃区间的电阻值.结合表2 表明,随着温度的升高电阻值降低,且在800 ℃电阻值达到最低,电导率达到最高.由图4 可见,温度低于650 ℃曲线均呈现一个不规则形状,是由于低温阶段的热运动能小,造成O2的氧化还原反应速率较慢,使载流子移动困难,所以电极极化电阻较大.温度在650~800 ℃之间曲线呈现一个不规则半圆形状,说明较高的温度会降低电阻值,因为O2的氧化还原反应速率在加快,载流子移动速度也在增加,导致极化电阻值受到影响会变小[24].

表2 LSMN(x=0.4) 在500~800 ℃区间阻抗图中的电阻值Tab.2 Resistance value in impedance diagram of LSMN(x=0.4) between 500-800 ℃

图4 LSMN(x=0.4)在500~800 ℃区间阻抗谱图Fig.4 Impedance spectrum of LSMN(x=0.4) in the range of 500-800 ℃

图5(a)是LSMN 电解质的T-σ曲线.由电导率和温度的关系可知,在580 ℃时σ值稳定升高,没有发生突变,说明在Mo 位进行Nb5+部分掺杂有效抑制了LMO 在580 ℃发生的结构相变.当x=0.1~0.4 时,随着掺杂量的增加,电导率也随之增加.当x=0.4 时,电导率在800 ℃(约1 080 K)达到最大为3.05×10-2S·cm-1,由公式(5)计算得出.当x=0.5 时,随着测试温度的升高,电导率虽然比 La1.7Sm0.3Mo2O8(LSM)高,但同时比La1.7Sm0.3Mo1.6Nb0.4O8.8低.当x=0.6 时,随着测试温度的升高,电导率发生突变,电导率值低于La1.7Sm0.3Mo2O8(LSM),这是因为掺杂过量导致电导率降低.当Nb5+掺杂量x=0.4 时电导率最高,这一结果与上述分析结果一致.综上所述,随着Nb5+掺杂量的增加,样品的电导率也会随之增大,这种现象是由晶格膨胀引起的.由于Nb5+离子半径大于Mo6+,Nb5+的掺入使得晶格尺寸变大,减小了堵塞面积,增强氧离子的迁移动力.同时低价态阳离子的掺入有利于促进电化学循环反应,增强样品的储氧能力,导致了更高的总离子电导率,从而提高电池在低温条件下的导电性能.当Nb5+掺杂过量时,晶格间的团簇形成对氧离子的移动造成阻碍,氧离子迁移速率减慢,因此,过量的掺杂会影响传导性能,干扰传导通路[25].

图5 La1.7Sm0.3Mo2-xNbxO9-δ 电解质的离子电导率和Arrhenius 曲线Fig.5 Ionic conductivity and Arrhenius curve of La1.7Sm0.3Mo2-xNbxO9-δ electrolytes

样品的电导率表示为[26]:

式中:L为样品厚度(cm),S为样品的横截面积(cm2),R为电阻(Ω).

如图5(b)所示是LSMN 电导率的Arrhenius图,对于纯La2Mo2O9样品,电导率在580 ℃左右发生了剧烈变化,对应于α相转变为β相,而LSMN 样品在Arrhenius 图中没有出现突变.因此,电导率的Arrhenius 图证实了β相在较低温度下的稳定性.这些结果与上述分析是一致的.如图5(b)所示,对ln(σ·T)和1 000/T线性拟合计算可以得到活化能Ea,随着掺杂量x的增加,活化能表现为先减小后增大,LSMN(x=0.4)的活化能最小为1.703 eV,与上述各分析一致,说明掺杂量x=0.4 时电导率最高.电性能分析表明,合理的掺杂可以降低材料活化能,提高电导率.LSMN 的电导率与测试温度T的关系基本符合Arrhenius 关系式[27]:

式中,σ为电导率,S/cm;Ea为活化能,eV;k为玻尔兹曼常数,T为绝对温度,K;A 为指前因子.

3 结论

采用固相法分别成功制备了La1.7Sm0.3Mo2-xNbxO9-δ(LSMN,x=0,0.1~0.6)陶瓷固体电解质材料.并通过XRD,SEM,FR-IR,EIS 等手段对样品进行表征和研究,发现在La3+进行掺杂Sm3+的基础上,Mo6+位进行Nb5+掺杂有效抑制了580 ℃发生的结构相变,经过1 100 ℃烧结10 h获得烧结体晶粒结合紧密,晶界清晰,相对密度均在96 %以上.并且当x=0.4 时,La1.7Sm0.3Mo1.6Nb0.4O8.8样品阻抗最小,电导率在800 ℃时最大为3.05×10-2S·cm-1,其活化能低至1.703 eV.结果有望为LMO 电解质的开发应用提供实验参考.