某高硫砷难处理金矿石选矿试验研究

2024-03-02潘彦岑靳建平李艳军董再蒸

潘彦岑 靳建平 李艳军 董再蒸

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳110819)

金不仅具有重要的金融价值,还是通信、航天、化工等领域的重要原材料[1-2]。 随着金矿资源的开发利用,易选易处理金矿日益减少,矿物嵌布粒度细、金品位低、硫砷含量高的难处理金矿石逐渐成为主要开发利用对象[3-5]。 目前,金矿常用的处理方法包括重选法、浮选法、浸出法以及联合工艺等。 其中,浮选是应用广泛且有效的富集方法,通过捕收黄铁矿、毒砂等载金矿物实现对金的富集,然后进行加工提炼[6-7]。然而,对于一些嵌布粒度微细甚至属于显微粒度的金矿石,或载金矿物中相当部分为非硫化矿物的金矿石,单一浮选工艺往往尾矿金品位较高。 针对类似性质的金矿石,研究人员开展了大量研究工作。 丘世澄等[8]采用浮选—浸出联合工艺处理某金银矿石,经1粗4 精2 扫浮选流程处理可获得金、银品位分别为77.19 g/t、11 302 g/t,金、银回收率分别为75.58%和94.02%的精矿;浮选尾矿经氰化浸出,残留金、银的浸出率分别为91.87%和49.56%,全流程金、银总回收率分别达98. 01%和96. 98%;岳涛等[9]采用浮选—氰化联合工艺处理福建某低品位金铜混合矿石,全流程金回收率达89.05%,铜回收率达87.09%。

某高硫砷金矿石的金、银品位分别为2.90 g/t 和59.00 g/t,含砷6.06%、含硫5.20%,金主要以显微金的形式存在,与黄铜矿、磁黄铁矿等矿物连生于毒砂裂缝中,具有载金矿物粒度细、砷硫含量高等特点,严重影响金的浮选指标。 基于矿石性质,开展了浮选和氰化浸出试验研究,确定了浮选—硫砷分离—尾矿氰化浸出工艺流程及适宜选冶条件,为该金矿资源的开发利用提供了技术依据。

1 矿石性质

1.1 化学组成

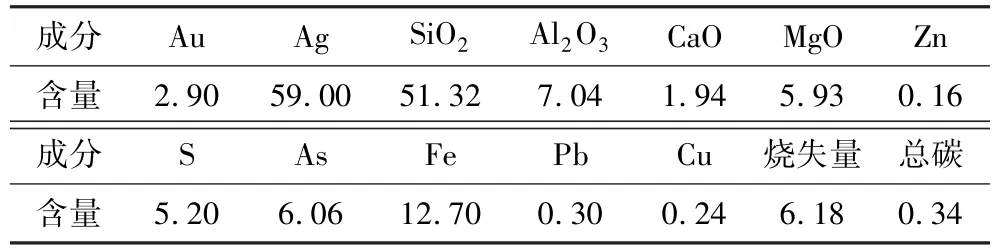

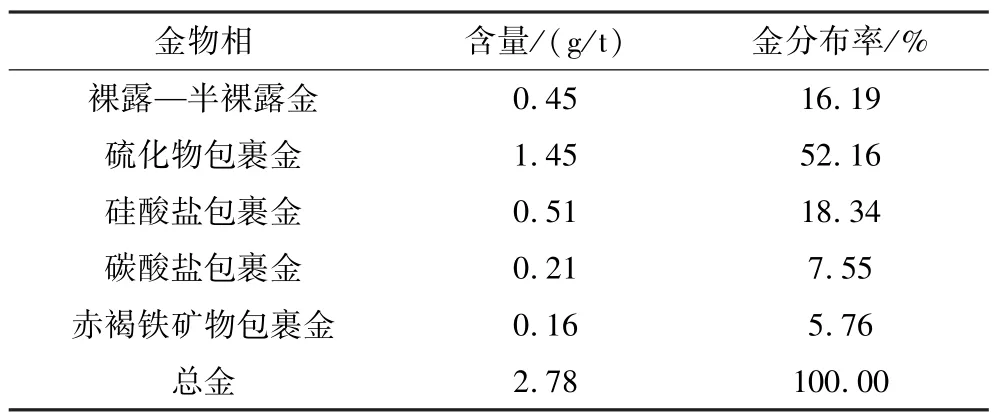

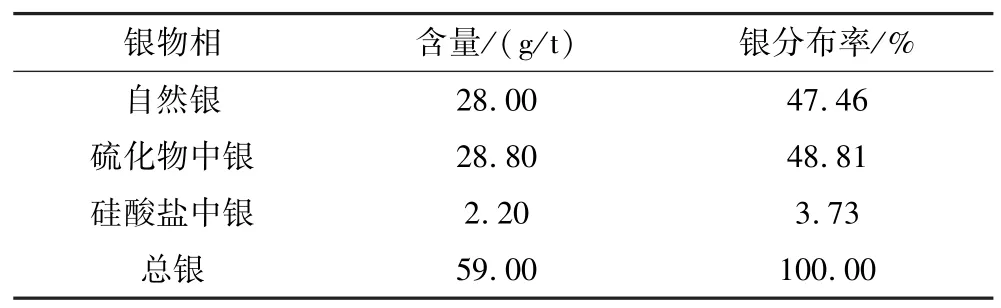

某高硫砷金矿石主要化学成分分析结果见表1,金银物相分析结果分别见表2、表3。

表1 矿石主要化学成分分析结果Table 1 Results of main chemical composition analysis for the ores %

表2 矿石金物相分析结果Table 2 Results of gold phase analysis for the ores

表3 矿石银物相分析结果Table 3 Results of silver phase analysis for the ores

由表1 可知,矿石中具有回收价值的组分为金和银,含量分别为2.90 g/t 和59.00 g/t;铁、铜、铅的含量分别为12.70%、0.24%和0.30%,均具有一定的综合回收价值。 矿石中有害组分硫、砷的含量分别为5.20%和6.06%,砷含量较高,对Au、Ag 的回收利用有一定不利影响。

由表2 和表3 可知,矿石中金主要以硫化物包裹金的形式存在,分布率为52. 16%;其次以硅酸盐包裹金和裸露—半裸露金的形式存在,分布率分别为18.34%和16.19%;碳酸盐包裹金及赤褐铁矿物包裹金含量相对较少。 银主要以硫化物中银及自然银的形式存在,分布率分别为48.81%和47.46%,硅酸盐中银含量相对较少。

1.2 矿物组成

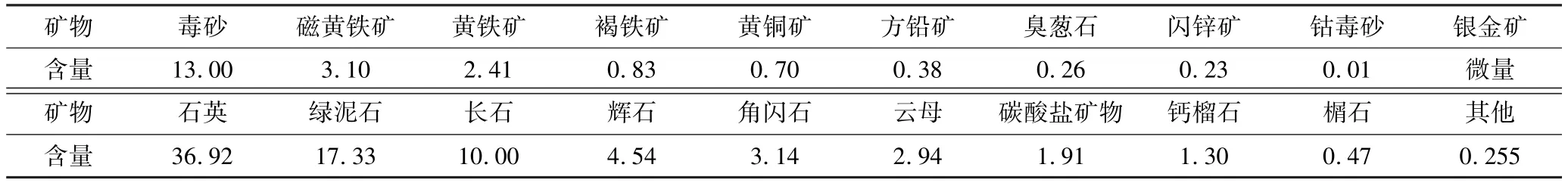

矿石矿物组成分析结果见表4。

表4 矿石矿物组成及含量Table 4 Minerals composition and its content in the ores %

由表4 可知,矿石中金属矿物主要为毒砂,含量为13.00%,其次为磁黄铁矿、黄铁矿等,含量分别为3.10%和2.41%;非金属矿物主要为石英、绿泥石、长石,含量分别为36.92%、17.33%和10.00%。

1.3 金矿物的嵌布特征及粒度

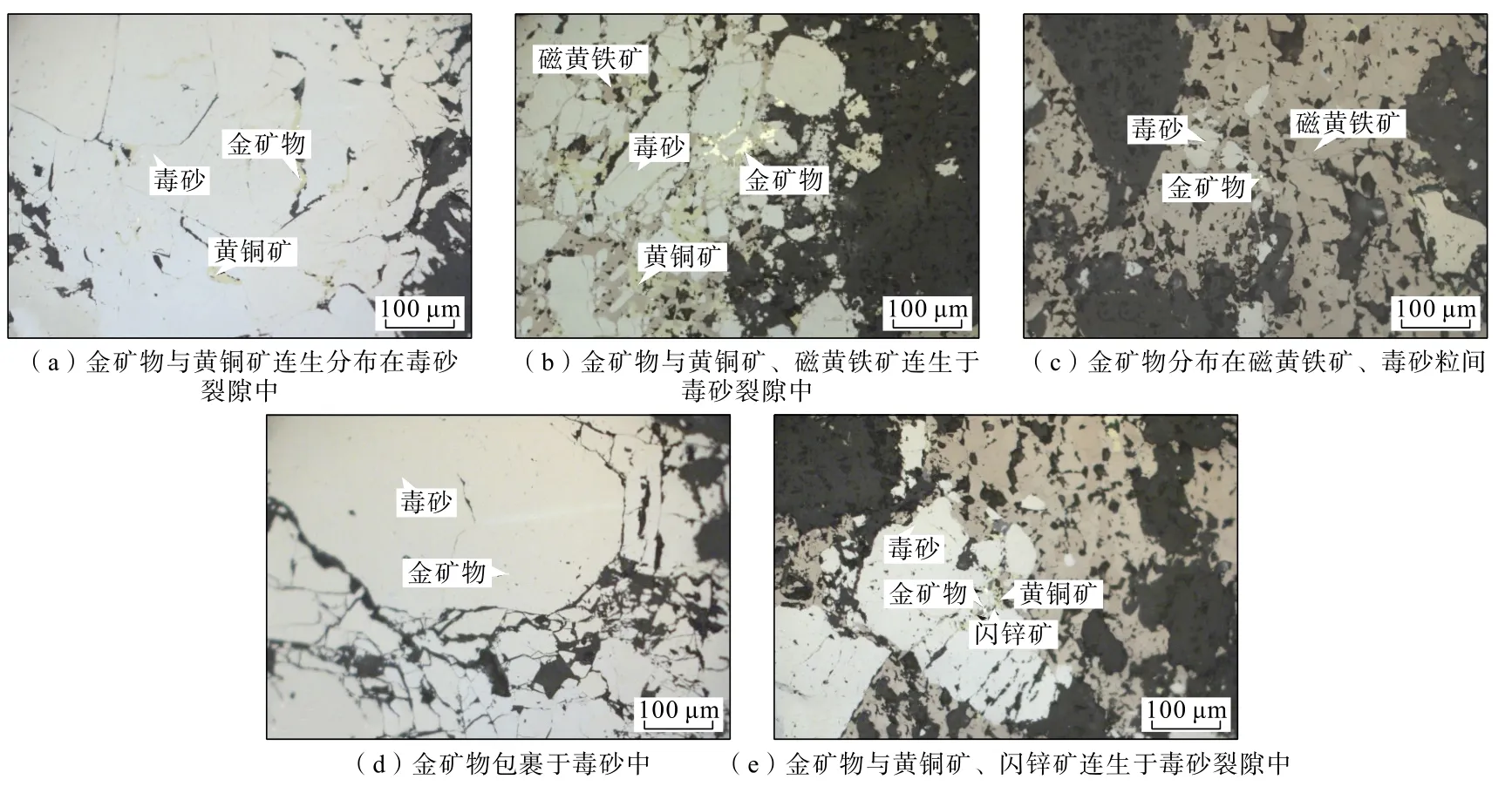

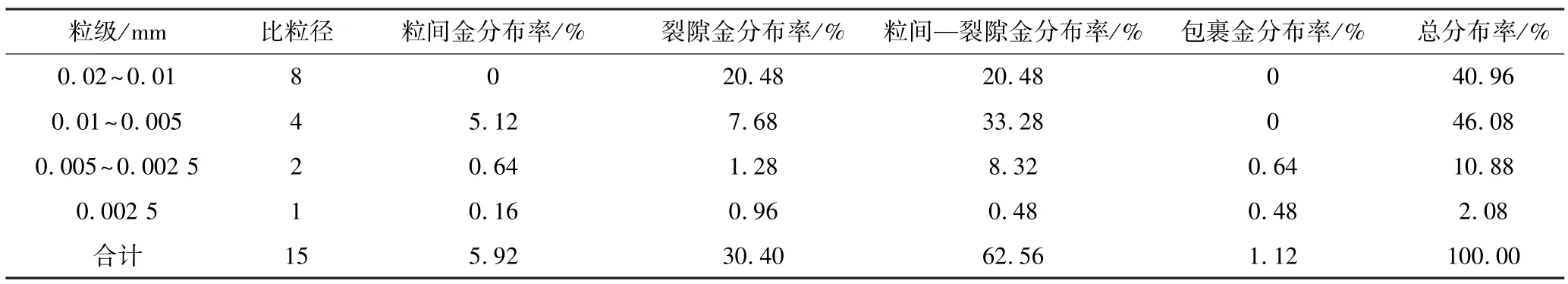

矿石中金矿物以显微金为主,占59. 04%,细粒金占40.96%。 金矿物粒度及嵌布特征见表5,金矿物与载金矿物嵌布关系见图1。

图1 金矿物与载金矿物嵌布关系Fig.1 Disseminated relationship between gold minerals and gold-bearing minerals

表5 矿石中金矿物的粒度及嵌布状态特征Table 5 Grain size and distribution state characteristics of gold minerals in the ores

由表5 可知,金矿物主要以粒间—裂隙金形式存在,占62.56%;其次是裂隙金,占30.40%;粒间金和包裹金较少。

由图1 可知,金矿物主要与黄铜矿、磁黄铁矿等载金矿物连生于毒砂裂隙中。

2 试验方案确定

矿石工艺矿物学研究结果显示,金矿物与黄铜矿、磁黄铁矿、毒砂等硫化矿共生。 金矿物嵌布粒度微细,均为显微金和细粒金,未发现粗粒金。 目前适用于细粒金的选别方法主要为氰化浸出法和浮选法[10-12]。 将矿石磨至-0.074 mm 占95%,石灰调浆至pH=11,在液固比2 ∶1 mL/g、高锰酸钾用量4 kg/t、预氧化时间2 h、氰化钠用量10 kg/t、浸出时间24 h的条件下进行氰化浸出试验,最终金浸出率仅为21.03%。 浸出效果不佳的原因是浸出过程中,硫、砷、铁等组分会消耗浸液中的浸出剂,同时还形成二次包裹,阻碍金与浸出剂的接触[13]。 综合考虑,采用浮选—尾矿浸出工艺流程开展金回收试验研究。

3 试验结果与讨论

3.1 浮选试验

试验前期进行了捕收剂种类与调整剂种类预试验,发现碳酸钠+硫化钠为调整剂,丁基黄药或丁基黄药+丁铵黑药为捕收剂对金的回收较为有利。 此外,混合捕收剂的使用有利于提高有价金属回收率、降低总捕收剂用量[14-15]。 综合考虑,选用碳酸钠+硫化钠调浆、硫酸铜活化、丁基黄药+丁铵黑药捕收,进行流程为1 次粗选条件试验。

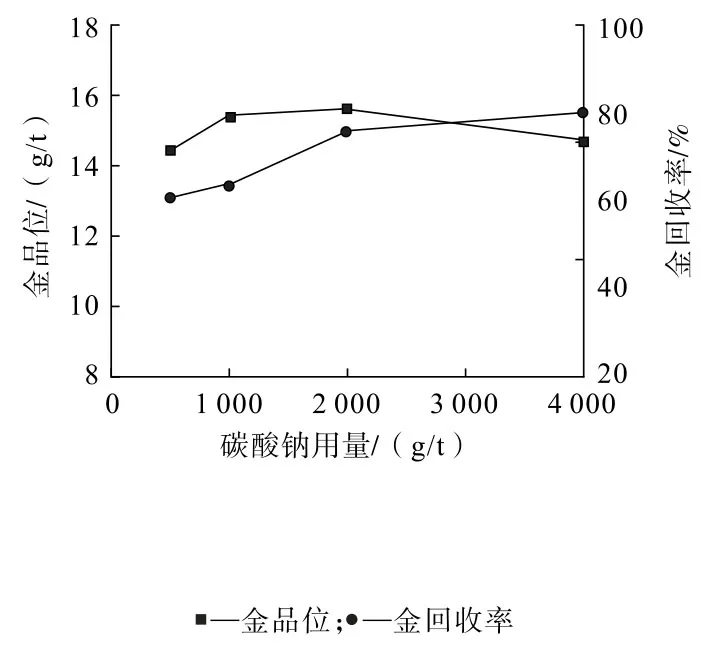

3.1.1 碳酸钠用量试验

固定磨矿细度-0.074 mm 占75%、硫化钠用量600 g/t,在粗选丁基黄药+丁铵黑药用量20+10 g/t、硫酸铜用量300 g/t、2 号油用量20 g/t 的条件下,考察碳酸钠用量对金浮选指标的影响,试验结果如图2所示。

图2 碳酸钠用量试验结果Fig.2 Test results of sodium carbonate dosage

由图2 可知,随着碳酸钠用量的增加,粗精矿金回收率逐渐上升后趋于稳定,金品位先上升后下降。 当碳酸钠用量为2 000 g/t 时,粗精矿金品位达到最高15.58 g/t,金回收率较高,为75.91%。 因此,确定碳酸钠用量为2 000 g/t。

3.1.2 硫化钠用量试验

固定磨矿细度-0.074 mm 占75%、碳酸钠用量2 000 g/t,在粗选丁基黄药+丁铵黑药用量20+10 g/t、硫酸铜用量300 g/t、2 号油用量20 g/t 的条件下,考察硫化钠用量对金浮选指标的影响,试验结果如图3 所示。

图3 硫化钠用量试验结果Fig.3 Test results of sodium sulfide dosage

由图3 可知,随着硫化钠用量的增加,粗精矿金回收率先下降后上升,金品位先上升后下降。 当硫化钠用量为600 g/t 时,粗精矿的金品位和金回收率均较高,分别为15.58 g/t 和75.91%。 因此,确定硫化钠用量为600 g/t。

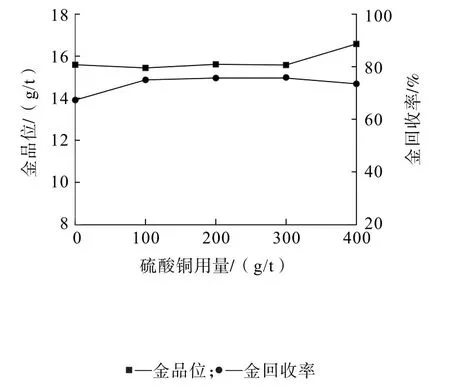

3.1.3 硫酸铜用量试验

固定磨矿细度-0.074 mm 占75%、碳酸钠用量2 000 g/t、硫化钠用量600 g/t,在粗选丁基黄药+丁铵黑药用量20+10 g/t、2 号油用量20 g/t 的条件下,考察硫酸铜用量对金浮选指标的影响,试验结果如图4 所示。

图4 硫酸铜用量试验结果Fig.4 Test results of copper sulfate dosage

由图4 可知,随着硫酸铜用量的增加,粗精矿金回收率先上升后下降,金品位先下降后上升。 当硫酸铜用量为300 g/t 时,粗精矿的金回收率达到最高75.91%。 故确定硫酸铜用量为300 g/t。

3.1.4 丁基黄药用量试验

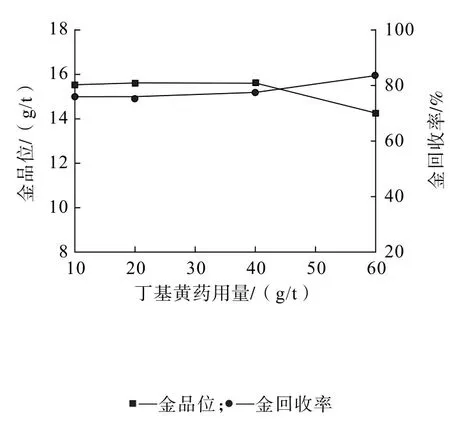

固定磨矿细度-0.074 mm 占75%、硫化钠用量600 g/t、碳酸钠用量2 000 g/t,在粗选丁铵黑药用量10 g/t、硫酸铜用量300 g/t、2 号油用量20 g/t 的条件下,考察丁基黄药用量对金浮选指标的影响,试验结果如图5 所示。

图5 丁基黄药总用量试验结果Fig.5 Test results of xanthate total dosage

由图5 可知,随着丁基黄药用量的增加,粗精矿金回收率呈上升趋势,金品位先维持在高位后下降。当丁基黄药用量为40 g/t 时,金回收率为77.42%,金品位为15.63 g/t;丁基黄药用量为60 g/t 时,虽然金回收率较高,但金品位较低。 综合考虑,确定丁基黄药用量为40 g/t。

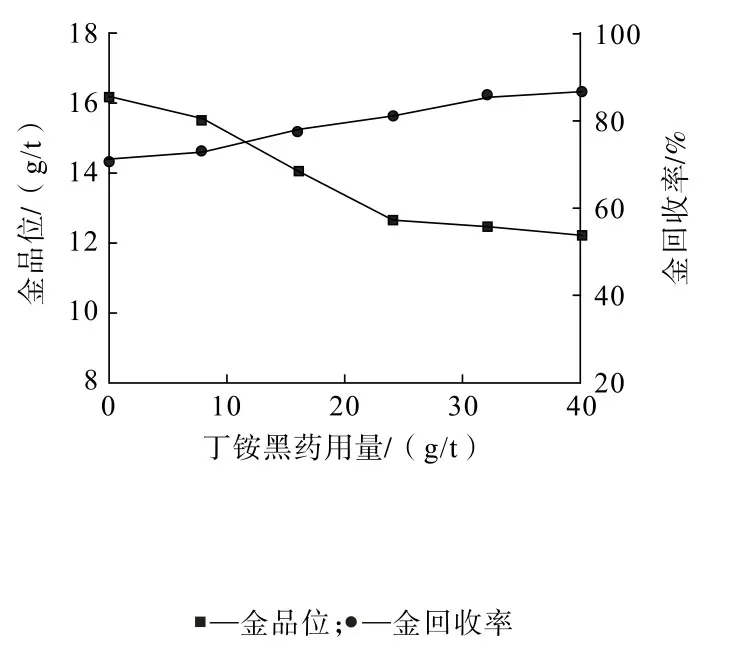

3.1.5 丁铵黑药用量试验

固定磨矿细度-0.074mm 占75%、硫化钠用量600 g/t、碳酸钠用量2 000 g/t,在粗选丁基黄药用量40 g/t、硫酸铜用量300 g/t、2 号油用量20 g/t 的条件下,考察丁铵黑药用量对金浮选指标的影响,试验结果如图6 所示。

图6 丁铵黑药用量试验结果Fig.6 Test results of ammonium butyrate black dosage

由图6 可知,随着丁铵黑药用量的增加,粗精矿金回收率上升,金品位下降。 综合考虑,确定丁铵黑药用量为32 g/t。

3.2 再磨细度试验

为尽可能提高精矿金品位,对粗精矿进行了精选探索试验,发现粗精矿再磨、不添加药剂精选所得精矿金品位较高。 综合考虑,采用1 粗2 精工艺流程进行了再磨矿细度试验研究,结果如图7 所示。

图7 粗磨细度试验结果Fig.7 Test results of roughing grinding fineness

由图7 可知,随着再磨细度的提高,精矿金品位明显上升,但金回收率明显下降。 综合考虑,确定再磨细度为-0.038 mm 占99%。

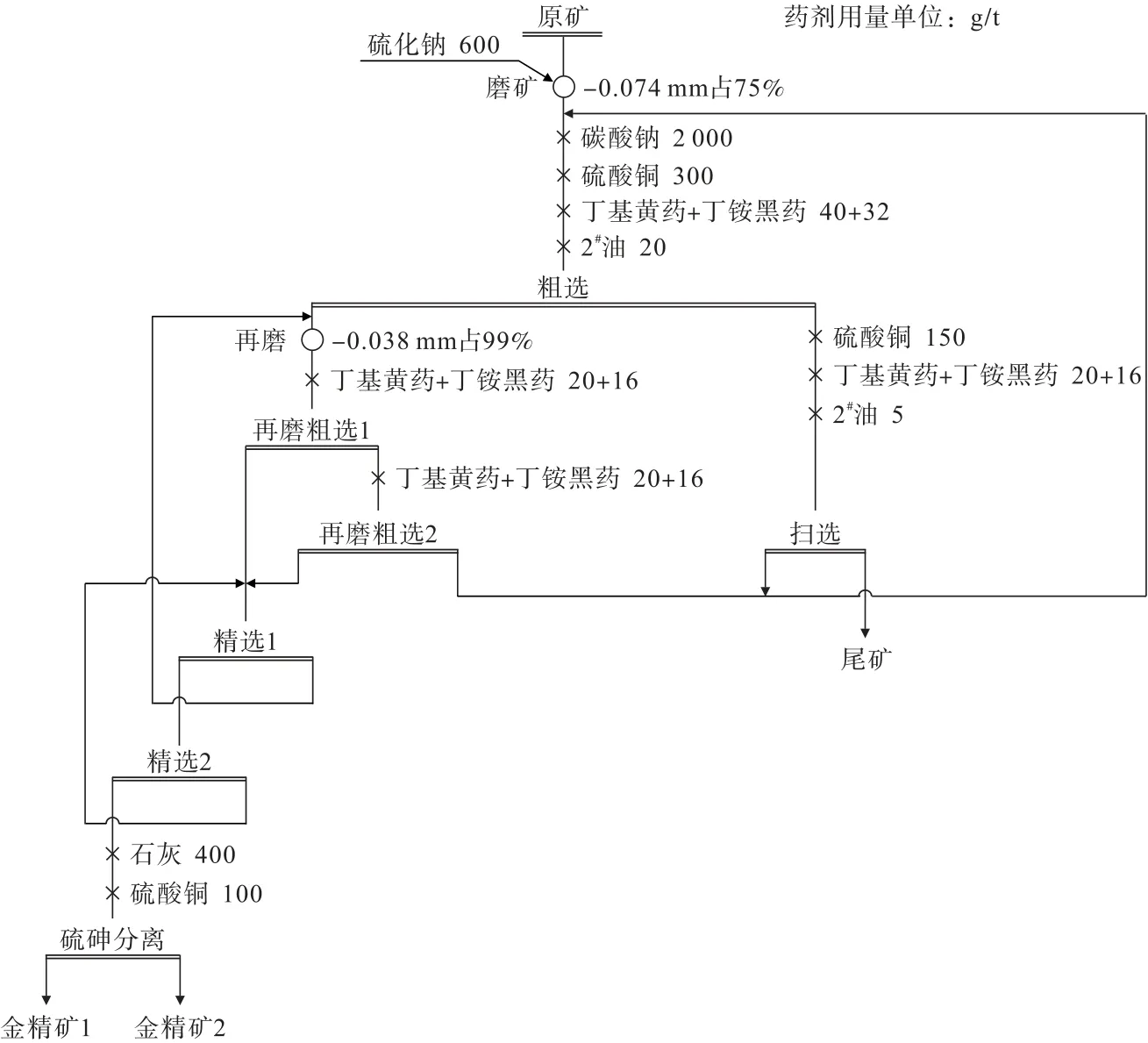

3.3 闭路试验

在条件试验的基础上进行闭路试验,具体试验流程如图8 所示,试验结果见表6。

图8 闭路试验流程Fi g.8 Closed-circuit test process

表6 闭路试验结果Table 6 Closed-circuit test results

由表6 可知,金精矿的金品位为17.19 g/t,金回收率为79. 06%,银品位为269. 00 g/t,银回收率为68.73%;尾矿金品位为0.70 g/t,金回收率为20.94%,银品位为19.00 g/t,银回收率为31.27%。

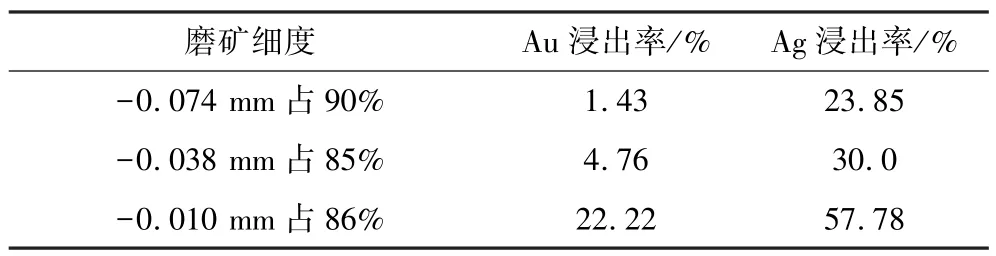

3.4 浮选尾矿氰化浸出试验

由于浮选闭路试验所得尾矿的金、银品位偏高,故对其进行再磨—氰化浸出试验。 固定液固比为3 ∶1 mL/g,矿浆pH 为11,氰化钠用量为6 000 g/t、氰化时间为24 h,考察尾矿再磨细度对浮选尾矿氰化浸出效果的影响,试验结果见表7。

表7 浮选尾矿氰化浸出试验结果Table 7 Results of cyanidation leaching test of flotation tailings

由表7 可知,当磨矿细度为-0.010 mm 占86%时,金浸出率为22.22%,银浸出率为57.78%,选冶综合金回收率为83.71%,银回收率为86.80%,指标较好。

4 结 论

(1)某高硫砷金矿石金品位为2.90 g/t、银品位为59.00 g/t、As 含量为6.06%、S 含量5.20%,矿石性质复杂,金矿物嵌布粒度较细,多为显微金,其嵌布状态以粒间—裂隙金为主。 金主要以硫化物包裹金的形式存在,其次为硅酸盐包裹金和裸露半裸露金。 主要载金矿物为毒砂、黄铜矿以及磁黄铁矿;主要金属矿物有毒砂、黄铁矿、磁黄铁矿、黄铜矿等,主要非金属矿物有石英、绿泥石、长石等、辉石等。

(2)在最佳浮选药剂制度下,固定磨矿细度为-0.074 mm 占75%、再磨细度为-0.038 mm 占99%,浮选尾砂在磨矿细度为-0.010 mm 占86%、液固比为3 ∶1 mL/g、矿浆pH 为11、氰化钠用量为6 000 g/t、氰化时间为24 h 情况下,对该矿石进行浮选—尾矿氰化浸出试验,最终获得金品位为17.19 g/t,金回收率为79. 06%,银品位为269. 00 g/t,银回收率为68.73%的金精矿;尾矿金浸出率为22.22%,银浸出率为57.78%。 金的选冶综合回收率为83. 71%,银的选冶综合回收率为86.80%。

(3)采用浮选尾矿浸出工艺,解决了尾矿金、银品位较高的问题,优选浮选避免了硫、砷对浸出过程的影响,实现了矿石中金和银的有效回收。