快掘面风流动态调控参数与压抽比对粉尘运移的影响及降尘分析

2024-03-02龚晓燕李相斌裴晓泽付浩然王天舒张红兵

龚晓燕 李相斌 陈 龙 裴晓泽 付浩然 王天舒 张红兵 薛 河

(西安科技大学机械工程学院,陕西 西安 710054)

近年来,随着矿山掘进设备的机械化与智能化的迅速发展[1-2],快速掘进技术越来越广泛应用于掘进工作面(以下简称“快掘面”),在极大提高生产强度与作业效率的同时造成了更加严重的粉尘污染问题[3-5]。 快掘面设备布置繁多且设备的空间占有率高达80%,远高于普通掘进工作面的设备空间占有率,易造成粉尘聚集。 高浓度粉尘危害着井下作业人员的安全健康,同时粉尘的扩散将恶化作业环境、影响矿山安全生产[6-7]。 局部通风仍是快掘面的主要控尘方式,然而传统通风方式难以满足快掘面的生产需求,风流状态不可改变与风流分布不合理导致巷道粉尘区域性聚集及扩散污染,极易造成安全隐患[8]。相关学者研究表明,通过调整射出风流状态及风量压抽比可改变巷道风流分布及粉尘运移,有效降低粉尘浓度。 王凯[9]基于气固两相流理论研究了不同风筒直径下的巷道内粉尘运移规律,并对掘进面风筒直径进行了优化。 杨征等[10]提出了快掘面前压后抽的除尘方法,营造了一种供风量小于吸风量的局部负压通风环境,将粉尘控制在扩散边界以内。 胡方坤[11]通过数值模拟研究了压抽比小于1 与压抽比大于1 条件下巷道内的风场分布与粉尘运移规律。 胡胜勇等[12]采用CFD-DPM 方法模拟得出司机处于掘进机左侧、右前侧和后部的涡流内,且司机后方的粉尘污染较严重。 聂文等[13]通过设计正交试验分析得出掘进面混合式通风下压风筒位置、抽风筒位置、压风量及抽风量对高浓度粉尘扩散距离的影响程度,并确定了最佳通风参数。 本研究团队前期[14]通过分析掘进面风流调控对人员活动处粉尘浓度变化的影响,确定了掘进面风流调控参数的合理取值范围,但是随着快掘成套设备逐渐引入,调控参数与压抽比变化对快掘面粉尘运移带来的影响亟待深入研究。

目前国内外众多学者对掘进面的粉尘污染问题进行了深入分析,而对快掘面风流及粉尘运移分布规律的研究处于探索阶段。 针对目前快掘面粉尘严重污染的问题,结合课题组研制的出风口风流动态调控装置[15-16],通过数值模拟与物理试验对快掘面风筒出风口偏角、出风口缩放口径、出风口距端头距离及风量压抽比变化下的粉尘运移分布进行研究,以司机处粉尘浓度与粉尘扩散距离为研究对象,确定最佳风流动态调控参数组合,为快掘面粉尘污染防治提供有效方法。

1 风流与粉尘耦合有限元模型构建

1.1 风流动态调控降尘净化系统布局与工作原理

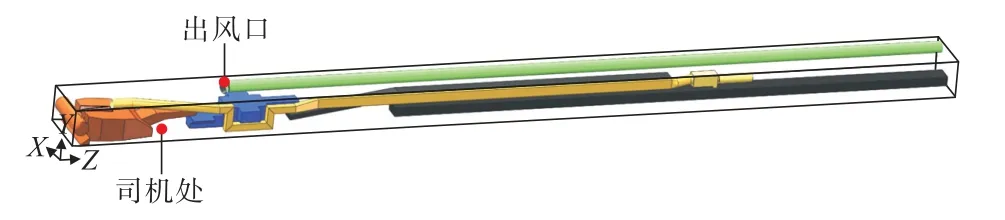

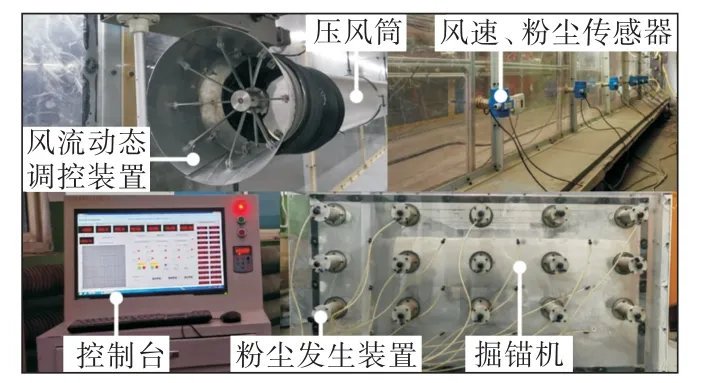

快掘面中布置有掘锚机、运锚机、带式输送机、除尘风机、风筒及风流动态调控装置等装备,如图1 所示。 压风筒吊挂于巷道侧壁顶板处,末端出风口处安装风流动态调控装置。 抽风筒采用硬质伸缩风筒与固定风道连接而成,吸风口居中布置于掘锚机上方,除尘风机架设于带式输送机上方[17]。

在生产过程中,混合式通风利用局部通风机将新鲜风流经压风筒输送至快掘面,风流到达压风筒末端出风口处,在风流动态调控装置的调节作用下,使更多含尘风流经抽风筒进入除尘风机进行处理,减少司机处粉尘聚集与粉尘沿程扩散造成的污染,达到净化快掘面作业环境的目的。

1.2 模型构建与参数设定

以陕西某矿快掘面为研究对象,根据实际工况进行适当简化,建立的等比例巷道模型如图2 所示,巷道尺寸:长80 m、宽5.2 m、高3.2 m。 出风口位于压风筒末端,压风筒直径为1 m;掘锚机尺寸:长12. 1 m、宽4.8 m、高2.4 m,运锚机尺寸:长11 m、宽3.3 m、高2.3 m。 掘锚机司机位于X=1.5 m、Y=1.5 m、Z=10 m 处。

图2 几何模型简化Fig.2 Simplification of geometric model

掘锚机在截割作业时,粉尘颗粒弥散在连续的风流中,粉尘体积小于10%~12%为离散相并在Lagrange 坐标系下求解,连续相风流在Euler 坐标系下求解,风流运载粉尘运动,属于稀相气固两相流,采用Euler-Lagrange 方法计算求解[18]。 巷道风流流动视为不可压缩的低速流动,故选择压力求解器;压入的风流属于受限射流且风流曲率变化较大,选用Realizablek-ε湍流模型计算连续相风流;通过湍流强度公式(式(1))与水力直径计算公式(式(2))对边界条件中的湍流进行设定。 采用DPM 模型计算离散相粉尘颗粒,粉尘粒径大小符合Rosin-Rammler 分布规律,通过式(3)确定粉尘的质量流率[19]。 计算模型具体参数设定见表1。

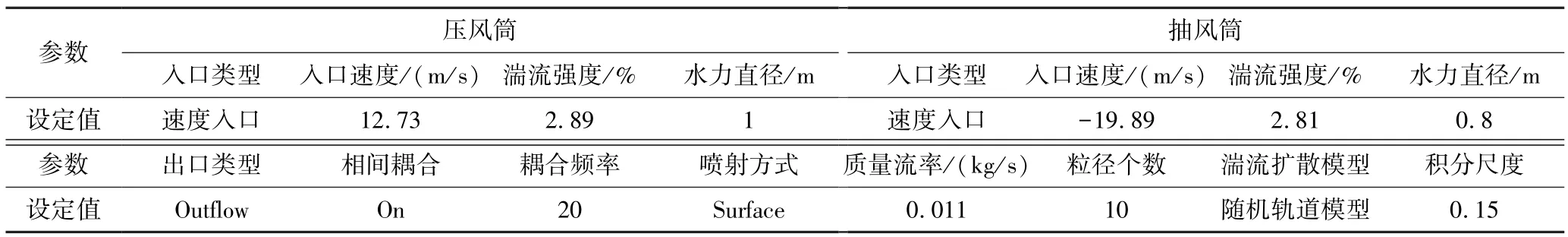

表1 模型参数设定Table 1 Setting of model parameters

式中,I为湍流强度,%;Re为雷诺数。

式中,dH为水力直径,m;A为过流断面面积,m2;x为湿周,m。

式中,M为质量流率,kg/s;c为尘源位置处的粉尘浓度,kg/m3;ν为巷道平均风速,m/s;S为巷道断面面积,m2。

1.3 网格无关性检验与模型实测验证

以快掘面行人沿程呼吸高度的全尘浓度作为网格无关性检验的参考依据,对模型分别划分194 万、228 万与261 万3 种网格方案,3 种网格数量下参考位置的模拟结果如图3(a)所示。 由图3(a)可知:3种网格数量下的分布曲线几乎重合,本研究在保证网格质量的前提下同时兼顾计算成本,选择194 万网格方案进行后续数值计算,该网格方案下网格单元平均质量为0.84。 为保证所建有限元模型的准确性,采用CCZ-1000 型测尘仪对该快掘面行人沿程呼吸高度各测点的全尘浓度进行测量,记录实测结果并提取模型计算结果进行对比,结果如图3(b)所示。 分析可知:模拟值与实测值变化特征基本一致,且模型误差较小,验证了有限元模型的准确性。

图3 网格无关性检验与模型实测验证Fig.3 Results of grid independence test and model measurement verification

2 各参数对风流与粉尘分布影响的模拟分析

2.1 不同出风口偏角模拟分析

在其他风流动态调控参数不变的情况下,分别对出风口偏转角度0°、10°及20°进行模拟,所得风流与粉尘运移分布情况如图4 所示。

图4 出风口偏角对风流与粉尘分布的影响Fig.4 Influence of outlet deflection angle on air flow and dust distribution

由图4 可知:① 随着出风口偏角增大,迎头处水平涡流区Ⅰ分解为多个小涡流,涡流区Ⅰ范围逐渐缩小,涡流中心逐渐向掘进端头偏移;由于抽风筒布置于巷道中间,在负压作用下,偏转角度增大使得部分风流直接进入抽风筒,巷道整体风速降低。 ② 随着出风口偏角增大,迎头处产生的粉尘整体向进风侧运移,司机附近粉尘浓度先升高后降低,粉尘的扩散范围先增大后减小。

2.2 不同出风口缩放口径模拟分析

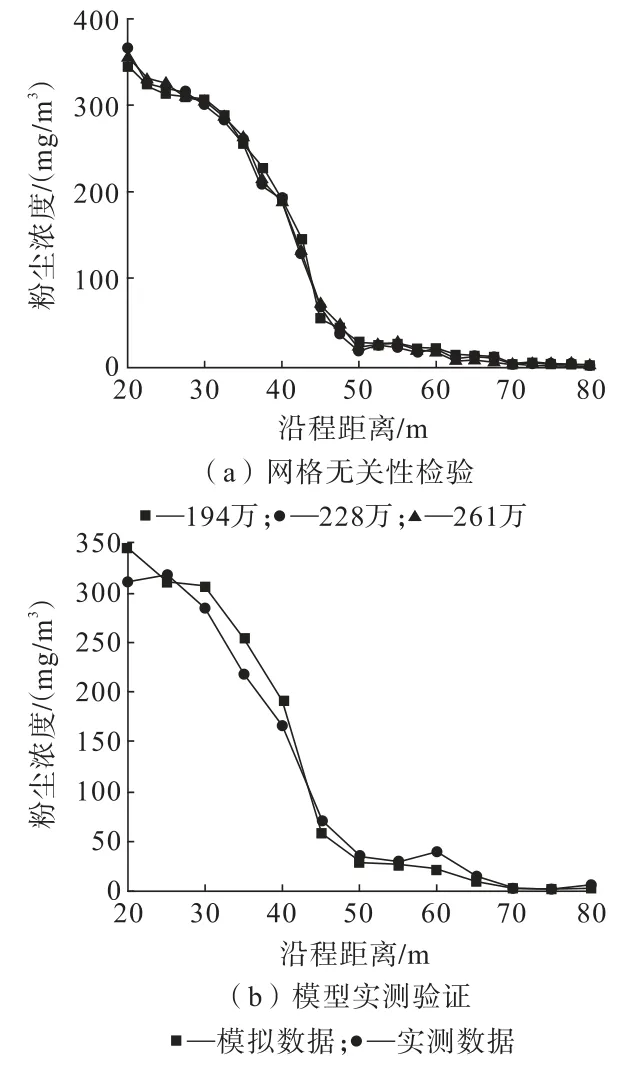

在其他风流动态调控参数不变的情况下,分别对出风口缩放口径为0.8、1.0、1.2 m 进行模拟,得到风流与粉尘运移分布情况如图5 所示。

图5 出风口口径对风流与粉尘分布的影响Fig.5 Influence of outlet diameter on air flow and dust distribution

由图5 可知:① 随着出风口口径增大,出风筒射流中心速度明显降低,在0.8 m 口径下,迎头处风速较大,涡流区Ⅰ存在多个小涡流;当口径增大到1.0 m 时,迎头处风速降低,小涡流逐渐合并,且涡流中心处于吸风口上方;当口径增大到1.2 m 时,迎头处风速进一步降低;在吸风口负压的作用下,原有的涡流被打乱,部分风流被吸风口抽入风筒。 ② 随着出风口口径的增大,迎头附近粉尘向进风侧运移,司机附近粉尘浓度先降低后升高,粉尘的扩散范围先减小后增大。

2.3 不同出风口距端头距离模拟分析

在其他风流动态调控参数不变的情况下,分别对出风口距端头距离为5、10、15 m 进行模拟,所得风流与粉尘运移分布情况如图6 所示。

图6 出风口距端头距离对风流与粉尘分布的影响Fig.6 Influence of distance from outlet to end on air flow and dust distribution

由图6 可知:① 随着出风口距端头距离增大,到达迎头附近的风流速度降低,且涡流区Ⅰ的中心向掘进端头移动;受抽风负压作用影响,出风口距端头距离由5 m 增加到15 m 的过程中,压入的风流更容易进入抽风筒,同时巷道后方风流也更快达到相对稳定的流动状态;② 随着出风口距端头距离增大,迎头附近的粉尘整体向进风侧运移,司机附近粉尘浓度持续降低,粉尘的扩散范围先减小后增大。

2.4 不同风量压抽比模拟分析

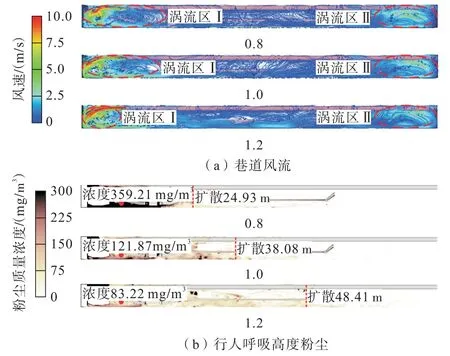

在其他风流动态调控参数不变的情况下,分别对风量压抽比为0.8、1.0 及1.2 进行模拟,得到风流与粉尘运移分布情况如图7 所示。

图7 风量压抽比对风流与粉尘分布的影响Fig.7 Influence of air volume pressure pumping ratio on air flow and dust distribution

由图7 可知:① 随着风量压抽比增大,到达巷道整体风速明显升高,且涡流区Ⅰ的范围在吸风口上方逐渐缩小,压入的风流更容易脱离抽风筒负压作用的影响;当压抽比为0.8 时,压入的风流经掘进端头全部进入抽风筒;当压抽比为1.0 时,压入的风流基本全部进入抽风筒;当压抽比为1.2 时,压入的风流大部分进入抽风筒,少部分流向巷道后方。 ② 随着风量压抽比增大,迎头附近的粉尘整体向进风侧运移,司机附近粉尘浓度降低,粉尘的扩散范围逐渐增大。

3 试验设计与分析

3.1 正交试验方案设计

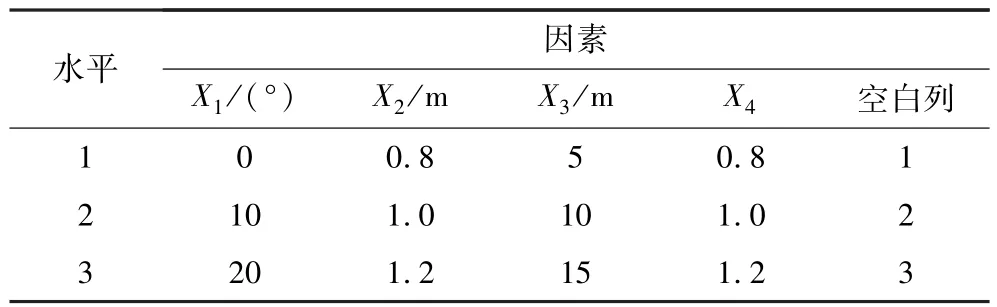

为分析风筒出风口偏角X1、出风口缩放口径X2、出风口距端头距离X3及风量压抽比X4对巷道粉尘分布的影响,以司机处粉尘浓度Y1与高浓度(300 mg/m3)粉尘扩散距离Y2为评价指标[20],设计正交模拟试验方案,具体试验设计因素与水平如表2 所示,表2 中通过设置空白列获得随机误差以进行方差分析。

表2 正交试验因素水平Table 2 Orthogonal test factor levels

3.2 试验结果分析

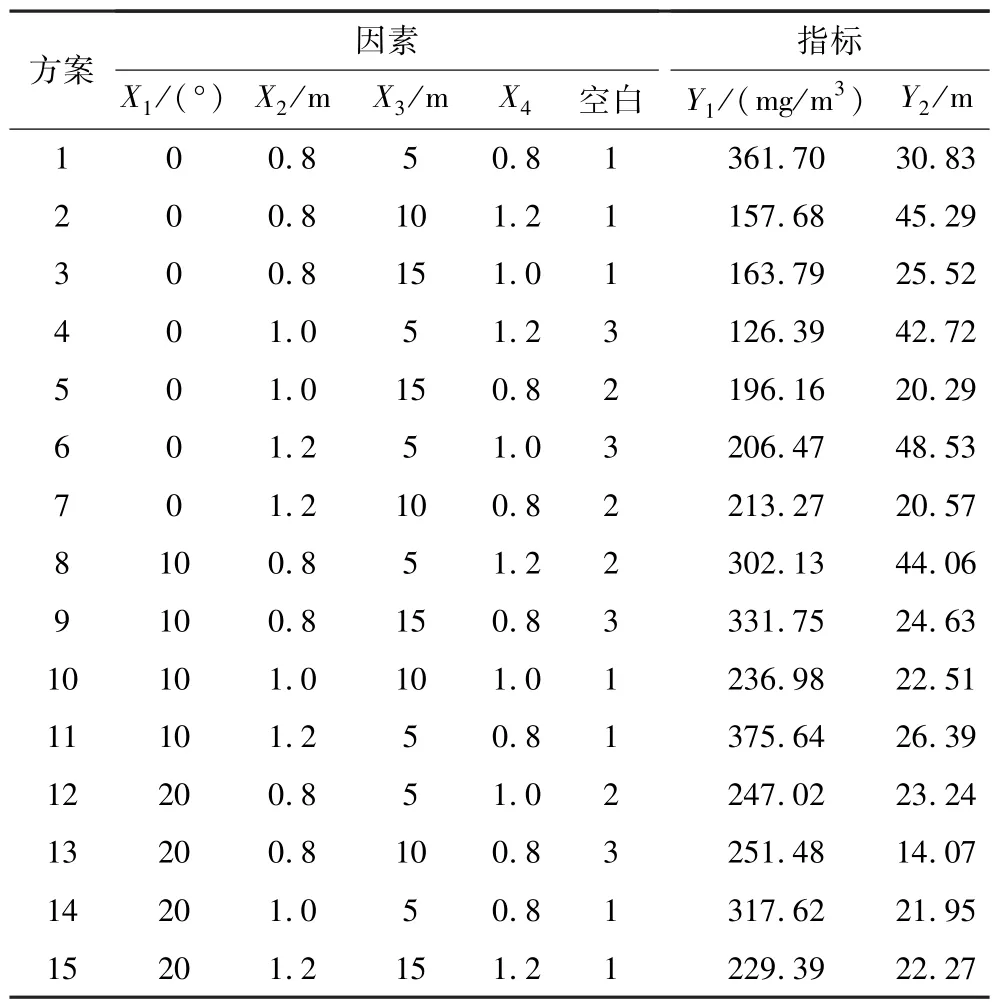

将试验各因素的不同参数组合代入有限元模型进行求解,得到试验结果见表3。 为考察4 个调控变量对司机处粉尘浓度和高浓度粉尘扩散距离的影响,采用SPSS 对试验数据进行分析,极差与方差分析结果分别见表4 与表5。

表3 正交试验方案处理Table 3 Orthogonal test protocol treatment

表4 极差分析结果Table 4 Range analysis results

表5 方差分析结果Table 5 Results of variance analysis

由表4 可知:① 对于司机处粉尘浓度的影响程度由大到小依次为风量压抽比、出风口偏角、出风口距端头距离、出风口缩放口径,对应极差分别为95.67、89.83、70.89、51.27;② 对于粉尘扩散距离的影响程度由大到小依次为风量压抽比、出风口偏角、出风口距端头距离、出风口缩放口径,对应极差分别为15.18、12.4、10.11、2.66。

由表5 可知:① 对于司机处粉尘浓度,出风口偏角、出风口缩放口径、出风口距端头距离及风量压抽比的显著性水平P值分别为0.023、0.183、0.043、0.008,其中出风口偏角、出风口距端头距离及风量压抽比的显著性水平小于0.05,表明三者为司机处粉尘浓度的显著性影响因素;此外,风量压抽比的显著性水平P值低于0.01,反映出该因素为极显著性影响因素。 ② 对于粉尘扩散距离,出风口偏角、出风口缩放口径、出风口距端头距离及风量压抽比的显著性水平P值分别为0.037、0.766、0.058、0.014,其中出风口偏角与风量压抽比的显著性水平小于0.05,表明两者为司机处粉尘浓度的显著性影响因素。

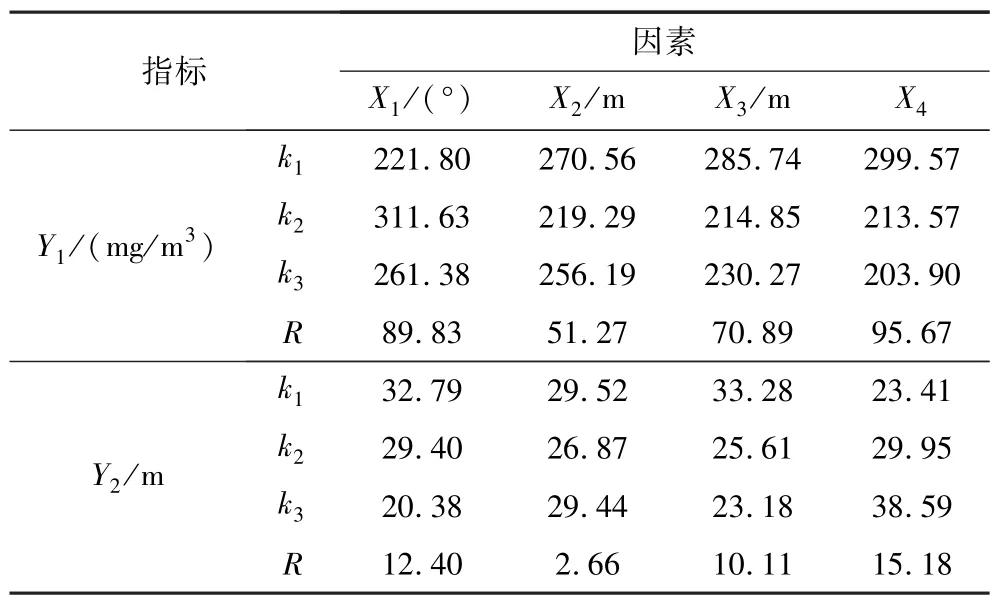

结合极差分析结果,绘制了各因素对司机处粉尘浓度与高浓度粉尘扩散距离的影响曲线如图8 所示。

图8 各因素对粉尘浓度与粉尘扩散距离的影响Fig.8 Influence of various factors on dust concentration and dust diffusion distance

综合考虑各因素对司机处粉尘聚集与粉尘扩散污染情况,确定的风流动态调控参数最佳组合为:出风口偏角20°、出风口缩放口径1.0 m、出风口距端头距离10 m 及风量压抽比1。 最佳参数组合下的风流调控净化效果如图9 所示。

图9 风流调控净化效果对比Fig.9 Comparison of the purification effects before and after air flow regulation

4 试验平台搭建及测试验证

4.1 平台搭建及方案设计

为验证风流动态调控参数变化对粉尘分布的影响规律,以及风流动态调控降尘系统的净化效果,以相似模化理论为基础,结合快掘面现场环境,引入风流动态调控装置,搭建的快掘面风流动态调控降尘净化测试平台如图10 所示。

图10 快掘面风流动态调控测试平台Fig.10 Test platform for dynamic regulation of air flow on fast excavation surface

在搭建的试验平台布置的粉尘测点如图11 所示,掘锚机司机处粉尘浓度数据取自固定测量点(1#点),高浓度粉尘扩散距离采取多断面4 测点测量方式获取,且断面的选择不断向高浓度粉尘临界值方向逼近。 为减小试验误差,将各组数据进行3 次测量并取平均值作为最终结果。

图11 测点布置Fig.11 Layout of monitoring points

4.2 粉尘分布规律与调控效果验证

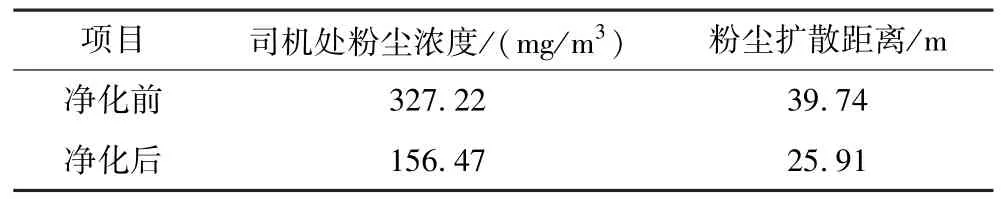

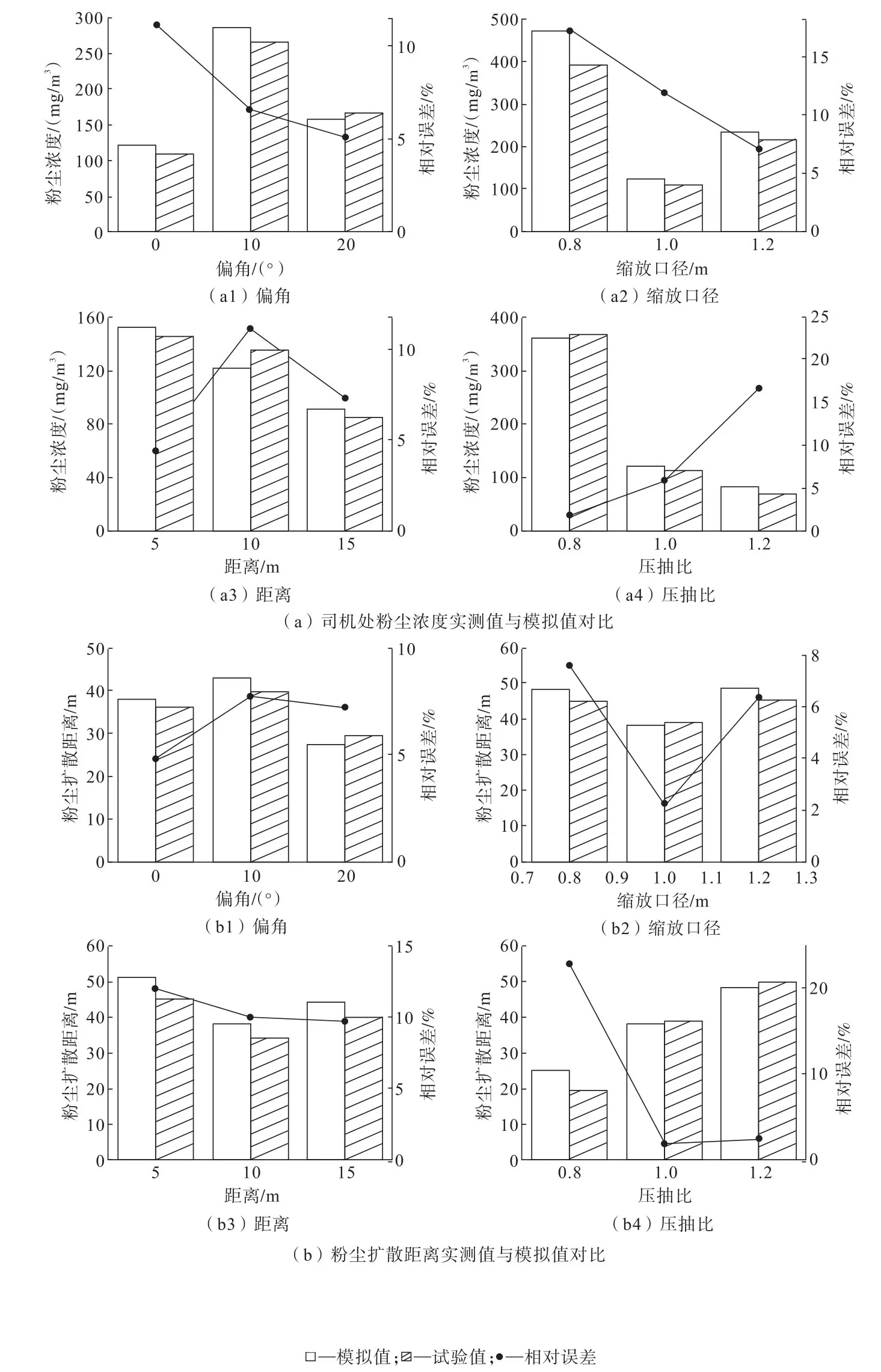

通过上述试验方案,提取各调控参数变化下的司机处粉尘浓度与粉尘扩散距离,将试验测试值与模拟值进行对比,结果如图12 所示。 在出风口偏角20°、出风口缩放口径1.0 m、出风口距端头距离10 m 及风量压抽比1 的风流动态调控参数取值条件下,净化前后司机处的粉尘浓度与粉尘扩散距离见表6。

表6 净化前后测试结果对比Table 6 Comparison of test results before and after purification

图12 各参数变化下粉尘分布实测值与模拟值对比Fig.12 Comparison of measured and simulated dust distribution under different paramete rs

由图12 可知:各参数变化下粉尘分布规律模拟值与实测值基本一致,司机处粉尘浓度与粉尘扩散距离的平均误差分别为8.91%与7.87%。 结合表6 可知:调控净化后司机处粉尘浓度降低了52.18%,粉尘扩散距离降低了34.80%,验证了本研究风流动态调控净化平台的有效性。

5 结 论

针对快掘面粉尘污染严重的问题,设计了风流动态调控降尘净化系统,研究了各参数变化对风流与粉尘场的影响规律,设计了不同工况下的风流调控净化方案,搭建了试验测试平台,并进行了测试验证。 所得结论如下:

(1)通过数值模拟研究了出风口偏角、出风口缩放口径、出风口距端头距离及风量压抽比4 个参数变化下的风流与粉尘场的运移分布规律;设计了正交试验,通过极差与方差分析确定了各参数对司机处粉尘浓度与粉尘扩散距离的影响程度,得到了最佳风流调控净化方案;搭建了快掘面风流动态调控测试平台进行了测试验证。

(2)各参数对粉尘浓度与扩散距离的影响程度由大到小依次为风量压抽比、出风口偏角、出风口距端头距离、出风口缩放口径;最佳风流调控方案净化后巷道内的粉尘污染显著减小,司机处粉尘浓度由327.22 mg/m3降至156.47 mg/m3,降低了52.18%,粉尘扩散距离由39.74 m 降至25.91 m,降低了34.80%。

(3)本研究风流动态调控降尘净化系统为快掘面粉尘防治技术推广与装备应用提供了参考,但尚未针对呼吸性粉尘的运移分布进行探索,后续将结合快掘面具体产尘情况研究精细化调控作业方式,进一步净化快掘面作业环境。