智能现场混装乳化炸药车研制及工程应用

2024-03-02李萍丰李大财申卫峰

李萍丰 李大财 申卫峰

(1.宏大爆破工程集团有限责任公司,广东 广州 510623;2.李萍丰劳模和工匠人才创新工作室,广东 广州 510623;3.湖南金聚能科技有限公司,湖南 长沙 410000)

根据中国民爆行业协会和共研产业咨询统计,2018—2022 年我国现场混装炸药产量呈逐年增长态势,产量从2018 年的108 万t 增长至2022 年的148万t,年均增长9%;2022 年中国现场混装炸药产量占工业炸药总产量的比例继续增加,其产量占比为34%,相比欧美发达国家现场混装炸药达到了其市场份额的95%以上,充分表明我国现场混装炸药市场潜力巨大。 智能混装车是集原料运输、炸药混制、炮孔装填于一体的机电一体化高科技产品,在运输、生产、使用等多个环节都具有较高的本质安全性,是爆破作业设备的最佳选择[1-2]。 2023 年9 月28 日,国家矿山安全监察局印发了《煤矿当班入井(坑)作业人数限员规定》,明确规定:一个爆破区域(100 m 范围内)作业人数不得超过9 人。 不难看出,传统的爆破手段在规定的爆破时间和爆破人数内完成爆破施工是几乎不可能的,智能爆破是大势所趋[3-4],智能混装车的研发使用是实现智能爆破的重要环节。 目前,现场混装乳化炸药车虽然具有安全且可靠、配方简单、降低成本、节省投资、装药效率高、提升爆破效果和工作环境等优点[5],但存在劳动强度大、装药质量较难控制、炸药密度较难实时调整、装药计量不准、工作效率较低、不适合爆区场地、自动化和智能化程度不高等显著不足,尤其是无法实现自动寻找炮孔、装药实时计量、炸药车本身故障诊断等[6]。

针对上述问题,本研究自主研发了智能混装车,通过智能混装车的运用,可实现自动寻孔、遥控对孔、装药参数实时提取、智能调节装药密度、故障智能排查报警、数据远程管理等功能,有助于显著提升炸药现场混装技术的自动化、机械化水平,推动智能矿山建设。

1 智能混装车研制

1.1 整车结构

智能混装车[7-8]主要由底盘系统、动力输出系统、液压控制系统、电气控制系统、敏化系统、乳化基质料仓、泵送系统、装填系统、水汽清洗系统、寻孔和对孔系统等部分组成,其结构如图1 所示。 整车动力来源于汽车发动机,通过取力器驱动液压油泵,再将压力油泵送到各个执行机构,如基质泵马达、伸缩油缸、对孔油缸、回转马达、卷筒马达等。

图1 智能混装车结构Fig.1 Structure of intelligent charging vehicle

1.2 工艺原理

首先,乳化基质地面站生产半成品乳胶基质,通过基质泵泵入现场混装智能混装车的乳化基质料仓。随后,配制好的敏化剂被泵入智能混装车的敏化剂箱,并将冲洗水箱的水加至规定水位。 当智能混装车驶入爆破现场进行定位后,便启动汽车发动机挂上取力器,开启自控系统,液压系统开始工作。 具体步骤为:① 进行输药软管对孔及放管操作,对孔后,通过软管卷筒将输药软管自动放入孔底,完成炸药装填前的对孔及放管工作;② 根据爆破设计要求,在驾驶室内的控制触摸屏上设置炸药密度、炸药装填高度等参数,打开基质料仓的碟阀,料仓内的乳胶基质通过基质泵进行泵送,敏化剂、催化剂分别经敏化剂泵、催化剂泵泵送,进入水环润滑减阻装置,敏化剂和乳胶基质在输药管内分层输送,通过软管卷筒,经输药软管送入孔底;③ 输药胶管出料口装有静态混合器,乳胶基质及敏化剂在胶管出口处均匀混合,混合后进入炮孔,经10~15 min 发泡后,形成无雷管感度的乳化炸药。整个系统采用可编程逻辑控制器进行控制,根据预设的装药量运行,并在装药结束后自动停止。

1.3 主要技术指标

现场混装乳化智能混装车的技术指标主要有:① 装药效率70~150 kg/min;② 主体设备输送压力0.3~1.2 MPa;③ 劳动定员2 人,驾驶员1 人,中、近距离遥控操作1 人;④ 装药范围15.6 m,平面旋转270°;⑤ 乳化炸药安全性指标,摩擦感度0%、撞击感度0%、无雷管感度、热感度合格;⑥ 乳化炸药性能指标,密度1.0~1.25 g/cm3、爆速≥4 000 m/s、炮孔利用率96%~100%。

2 智能混装车关键技术

2.1 智能混装车寻找炮孔和对准炮孔关键技术

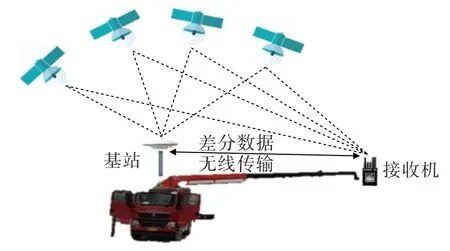

智能混装车寻找炮孔和对准炮孔机构由北斗/全球卫星导航系统(GNSS)载波相位差分(RTK)技术模块[9-12]、机器视觉定位系统[13-16]、混装车控制系统、长距离伸缩机械臂和仿生象鼻子机构组成。 智能寻孔对孔步骤为:① 通过智能混装车定位系统接收炮区和炮孔的参数,提示智能混装车停放位置和移动轨迹;② 智能混装车停放稳定后,伸缩臂末端的北斗/全球卫星终端自动扩展到待装药炮孔上方(图2);③ 操作人员依据机器视觉定位系统(由图像采集装置与分析软件组成)进行初次对孔,然后将采集的图像在计算机中进行处理,再利用远程遥控装置实现精准对孔(图3)。

图2 自动寻孔策略Fig.2 Strategy of intelligent charging holes

图3 精准对孔策略Fig.3 Strategy of accurate hole alignment

2.2 智能混装车装药参数获取关键技术

针对炸药装填参数感知难的问题,提出了基于多传感器融合的高精度装药参数感知方法,技术流程如图4 所示。 采用多参数一体化辨识收送感知技术,智能混装车通过转速传感器[17]测量主体输送设备的转速,由PLC 程序换算出主体输送设备的装药效率[18]、单孔装药量等。 利用螺杆泵推进式容积的特点并结合电感式接近开关,共同组成输送计量单元,实现精准计算。 采用单层排列卷筒,并配置导管、排管机构,为卷筒自动收放管服务(图5),实现收放长度的精准计算。 采用旋转编码器加同步轮,检测卷筒运行距离;采用输送药管导管机构设置的微动开关检测下管动作(图6)。

图4 基于多传感器融合的高精度装药参数感知流程Fig.4 High precision charge parameter perception process based on multi-sensor fusion

图5 单层排列卷筒Fig.5 Single layer arrangement of reels

图6 输送药管导管机构Fig.6 Delivery tube catheter mechanism

该技术实现了远程伸缩装药状态动态监控和感知,敏化剂流量计量精度可控制在±1%;设计出了基于多通道并行计算的炸药流量监测技术,实现炸药成分的精准计量;构建了基于超声波高黏度物料流量系统,实现了高黏度炸药参数的全自动实时监测和感知。

在寻孔作业完成后,输药管沿着炮孔中间直接下放至炮孔底部,实时显示下放高度,并与炮孔实际深度相匹配(图7),到达炮孔底部后,进行一键式智能装药,自动进行装药量精准计量与退管。

图7 输药管沿着炮孔下放和回收Fig.7 Lowering and recovery of the drug delivery tube along the shell hole

2.3 智能混装车装药密度调节关键技术

针对炸药能量控制难的问题,研究了基于敏化剂流量的装药密度自适应调节技术(图8),开发出了基于跟踪闭环调节的装药流量控制模型,实现了炸药成分的精准调控。 通过高精度的质量流量计代替原电磁流量计[19],经过反复标定,实现了敏化剂(润滑)溶液的精准计量与输送压力的精准调节,大幅降低了人工参与度。 此外,在输送设备出口加装了超声波高黏度物料流量计,该流量计除了检测乳胶基质的流量外,还可以检测物料的输送压力,确保物料得到高精度计量,同时也起到物料断料报警提示等作用。

由于每个炮孔轴向上岩石破碎的能量需求不同,因此需要调整炸药输出能量。 智能混装车通过调整敏化剂流量等技术实时调整炸药能量输出,实现同一炮孔装填不同密度炸药的智能调节和高、中、低环境温度下的智能敏化。

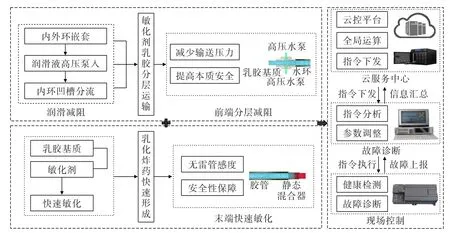

2.4 智能混装车乳胶基质长距离输送减阻敏化关键技术

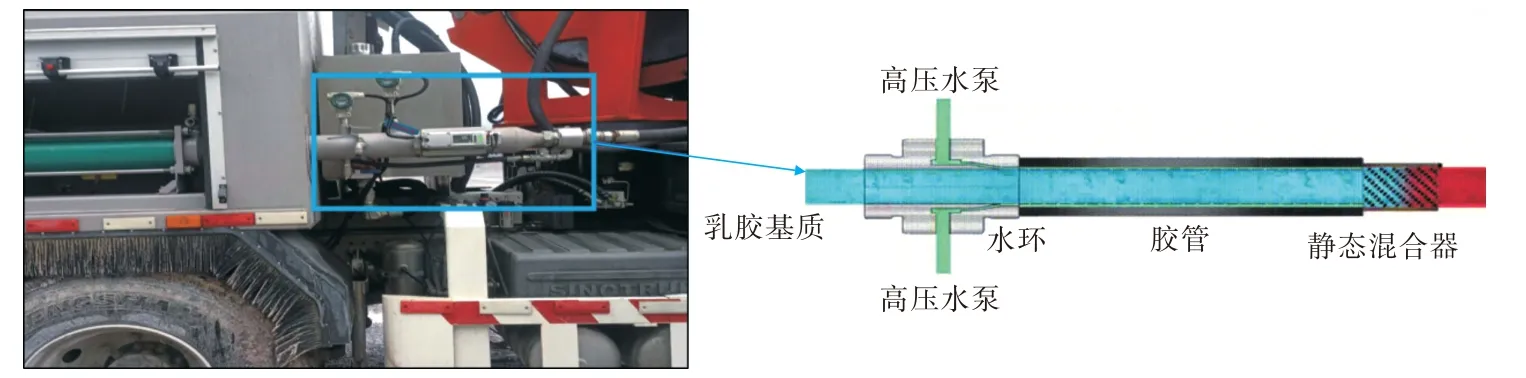

针对炸药长距离输送安全风险高和装药效率低的问题,提出了基于润滑膜内嵌的前端分层减阻输送方法(图9)。 炸药在进入炮孔前,采用润滑减阻装置敏化剂作为润滑剂,在胶管壁上形成一层均匀薄膜,实现敏化剂和乳胶基质的分层输送,以减小输送压力,提高本质安全性。 润滑减阻装置是由304 不锈钢内外环组合而成,在高压作用下通过内环凹槽的分流,在管壁表面形成连续的润滑膜,从而起到润滑管路的作用(图10),实现了长距离、低压力的泵送填装。 基于敏化剂与乳胶基质混合的末端快速敏化技术,实现了乳化炸药的无雷管感度安全快速敏化。

图9 基于润滑膜内嵌的前端分层减阻输送流程Fig.9 Front end layered drag reduction conveying process based on embedded lubrication film

图10 输送减阻及末端静态敏化示意Fig.10 Schematic of conveyance drag reduction and end static sensitisation

2.5 智能混装车安全智能管理与故障智能诊断

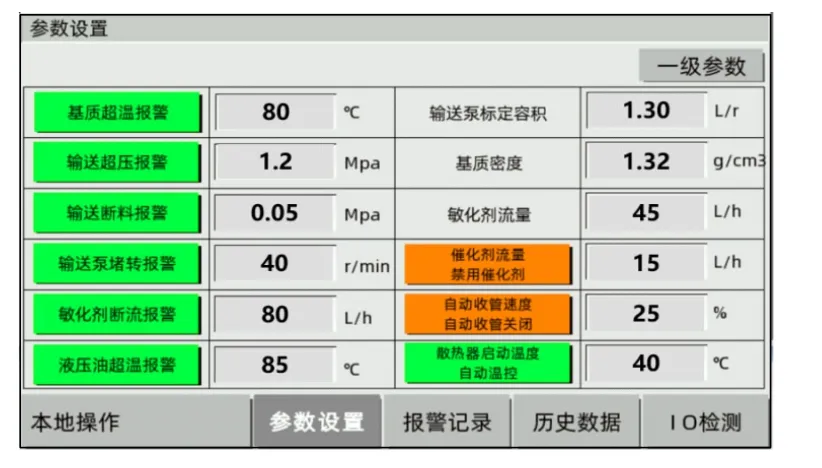

智能混装车采用溢流阀进行溢流、过载保护[20],并且液压油缸设有平衡阀,可实现失速保护。 液压系统设计包含进油、回油过滤器,结构简单,过滤保护效果好。 复合动作时,各部件之间不会失速且液压冲击平稳。 同时,智能混装车具有故障智能诊断功能,即输送超压报警、输送超温报警、输送断料报警、输送泵堵转报警、敏化剂断流报警、过程仪表故障、液压阀组部件故障、自动阀门开关故障、极限限位保护警示。当系统出现故障时系统会及时报警,关停设备,弹出报警画面(图11),显示有关报警信息和常规处理排除方式,用户可根据相关信息快速处理故障,成功构建起基于大数据的故障诊断模型,实现长距离炸药输送健康状态监测。

图11 报警画面Fig.11 Alarm screen

2.6 智能混装车远程数据管理平台研发

远程数据管理平台[21-23]由现场控制层、过程控制层、数据交互层和远程管理层4 个部分构建。 首先通过现场控制层获取现场信息;然后反馈给过程控制层,过程控制层通过工控机、PLC 控制器对现场信息进行分析处理,传输到数据交互层,形成数据库;最后通过数据处理将有效信息传输至远程管理层,进行远程管控,如图12 所示。

图12 数据管理平台框架Fig.12 Framwork of the data management platform

3 智能混装车现场试验

3.1 乳胶基质装药效率及相关测试

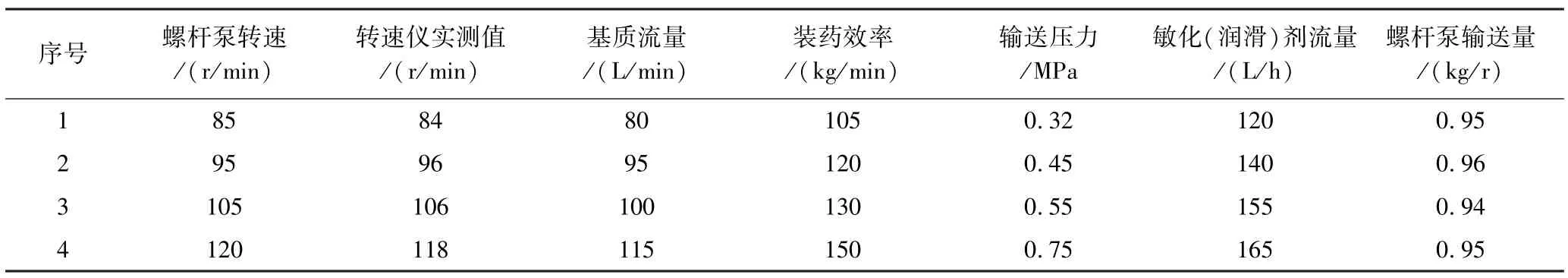

测试过程中通过标定螺杆泵每圈的输送量(螺杆泵转速采用转速测定仪与螺杆泵转速测定),确定装药效率,继而确定敏化剂(润滑剂)加入量,为现场实际操作提供指导,保证高黏度物料流量计量的准确性,试验结果见表1。

表1 乳胶基质装药效率试验结果Table 1 Test results of charging efficiency of latex matrix

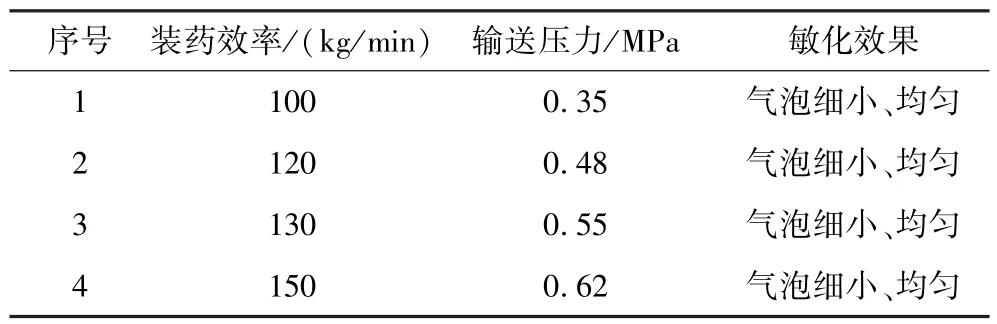

同时改变装药效率,对比分析输送压力、敏化效果的变化情况,结果见表2。 分析可知:随着装药效率的提高,输送压力随之上升,输送压力不超过1.2 MPa,且敏化效果较好,表现出智能混装车稳定的装药性能。

表2 不同装药效率下输送压力、炸药密度与敏化效果对比Table 2 Comparison of conveying pressure,explosive density and sensitization effect under different charging efficiency

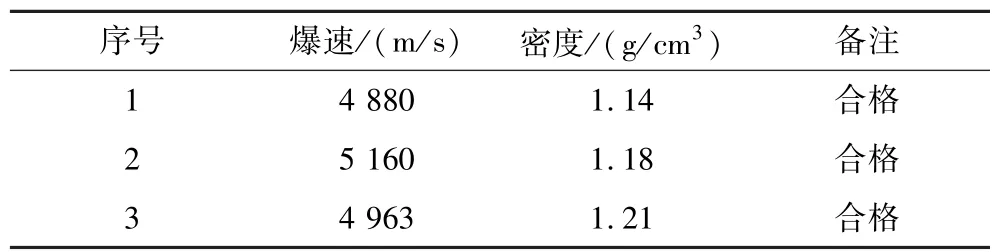

3.2 现场混装乳化炸药性能测试

为了保证现场混装乳化炸药性能,在云浮地面站对智能混装车现场混装乳化炸药进行了多次测试,产品性能测试结果见表3。分析可知:炸药密度为1. 0~1.25 g/cm3,爆速大于4 000 m/s,均表现合格。

表3 智能混装车炸药性能Table 3 Performance of explosives in inteligent mixing vehicle

3.3 智能混装车现场不同装药方式装药效率对比试验

人工条装成品装药(图13(a))、普通混装炸药车(图13(b))和智能混装车(图13(c))比较结果见表4。 分析可知:智能混装车总装药工效(每人每分钟装药量)是普通混装车的2 倍,是人工装药的4.7~7.0 倍。

表4 3 种装药方式的作业效率对比Table 4 Comparison of operation efficiency of three charging methods

图13 3 种装药方式现场照片Fig.13 On-site photos of 3 charging methods

4 结 论

本研究研制了智能混装车整套设备,突破了“高精度装药参数感知”“敏化剂流量装药密度自适应调节”“润滑膜内嵌前端分层减阻输送”等核心技术,大幅减少了装药辅助时间,显著提高了爆破综合效率,使得装药工序向减人、提效、安全方向迈进一大步,推动了矿山爆破装药设备的数字化、智能化升级。 主要结论如下:

(1)智能混装车主要由底盘系统、动力输出系统、液压控制系统、电气控制系统、敏化系统、乳化基质料仓、泵送系统、装填系统、水汽清洗系统、寻孔和对孔系统等部分组成。智能混装车工作流程包括半成品乳胶基质的泵送、智能寻孔、智能对孔、智能装药以及数据实时回传等方面。 炮孔利用率达到96% ~100%。

(2)智能混装车可通过接收到的装药参数指令,智能规划其停放的位置以及需要移动最少次数的轨迹方位。 采用视觉图像处理系统通过控制器实现精准对孔,进行一键式智能装药,自动进行装药量精准计量与退管。 配备的远程数据管理平台集成了装药密度调节、乳胶基质长距离输送减阻敏化、智能混装车安全智能管理与故障智能诊断等功能。

(3)现场应用效果表明,智能混装车能够严格按工艺配比生产,保证输送、计量的准确性,随着装药效率的提高,输送压力随之上升,输送压力不超过1.2 MPa,且敏化效果较好,炸药密度达到1. 0 ~1. 25 g/cm3、爆速大于4 000 m/s,总装药工效(每人每分钟装药量)是普通混装车的2 倍,是人工装药的4.7 ~7.0 倍。