一种含特殊限位器的柔性连接转子碰摩响应研究

2024-03-02李诗图白宇杰吴庭苇

李诗图, 白宇杰,2, 杨 璇,2, 吴庭苇,2

(1.核工业理化工程研究院,天津 300180;2.粒子输运与富集技术重点实验室,天津 300180)

旋转机械在正常运行时,定子与转子一般不发生接触,但是在外来冲击或某些部件突发失效的情况下,可能造成转子振幅超过工作间隙,造成转定子之间的碰撞与摩擦。碰摩作为一种较为常见的旋转机械故障,其诱发因素主要包括转子不平衡、转子不对中、流体扰动、地震等异常激励[1]。为保证运行安全,大型旋转机械一般安装有限位装置或碰摩部件,用于保证转子的稳定性。因此转子系统碰摩行为研究及限位器设计是旋转机械设计中必须考虑的问题。

转子碰摩问题的研究可以追溯到20世纪70年代。最早由Muszynska在NASA的支持下开展了转子碰摩研究,她于1983年建立了第一个较为完备的转子碰撞模型,并在1989年引入了能量损失修正[2],使得该模型得以完善。Ehrich[3]以Jeffcott转子为例,分析了碰摩非线性问题,并对混沌、分叉现象进行了讨论。Goldman等[4]提出了更为精细的局部碰摩模型,包括转定子之间的接触、压缩、恢复过程,同时考虑了切向与径向的冲击作用。Flowers等[5-6]较早地开展了碰摩试验,观察到不同转速下转子系统的多值混沌。

国内的张文[7]较早地研究了转子碰摩现象,对多自由度的转子系统碰摩稳定性进行讨论,并得到了转子系统在干摩擦下常常可以保持稳定的结论。褚福磊等[8-9]采用傅里叶级数以及打靶法,讨论了转子碰摩的分叉现象及周期解的稳定性,并发现系统具有倍周期分叉和Hopf分岔现象。刘献栋等[10]建立了由于转子刚度不对中而产生碰摩的动力学方程,讨论了阻尼比、摩擦系数等参数变化对碰摩混沌行为的影响,发现不同参数影响下转子系统进入混沌区的途径不同。白宇杰等[11-13],利用Runge-Kutta数值计算法,研究了一种长转子的碰摩响应,并对典型碰摩行为进行了归纳总结。聂日敏等[14-16]开展了航空发动机的转子系统碰摩研究,研究表明叶片与机匣的碰摩过程中将出现组合共振、反向涡动等现象。以上研究多基于理论分析,试验研究较少,且表明碰摩行为具有较强的非线性,极易导致混沌现象,这也使得试验结果很难与理论做到完全吻合。

转子在扰动下的碰摩行为主要取决于碰摩参数,其中碰摩刚度与摩擦系数是较为关键的影响因素。本文针对某种包含变刚度限位器的带有柔性连接件的两节式转子结构开展碰摩响应研究,利用集中质量法建立包含碰摩力的动力学方程,引入简谐激励并求解,分析了不同参数情况下的碰摩行为的产生与发展,指明了碰摩失效的机理。随后利用水平振动台开展碰摩试验,试验结果表明限位器能够较好地帮助转子恢复稳定,研究结果对于旋转机械限位器设计具有一定的实际工程意义。

1 动力学模型

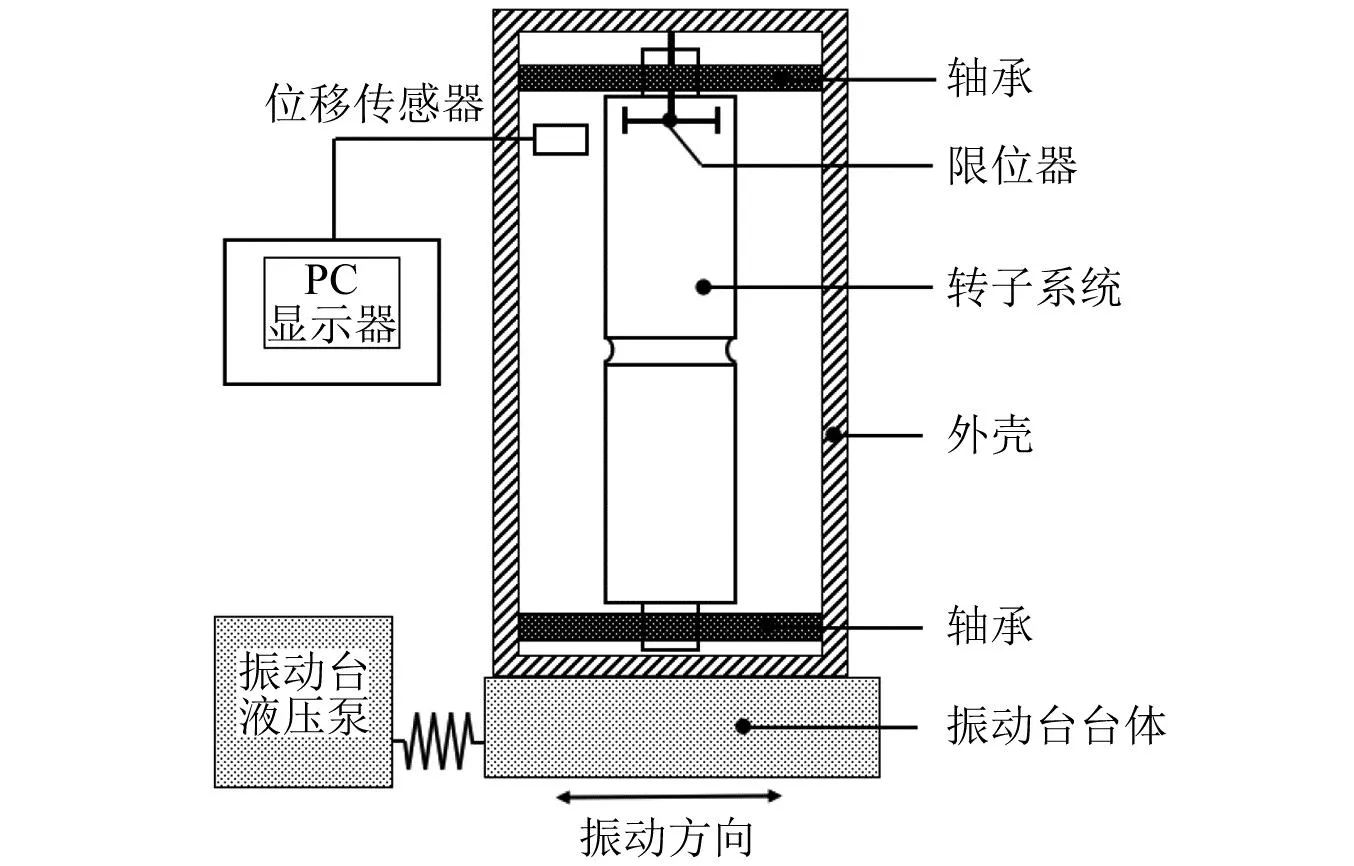

某种立式转子系统如图1所示。转子系统包括柔性支承、转子及变刚度限位器。柔性支承包括上端的磁轴承及下端的阻尼器。转子为两节薄壁筒状结构,由金属柔性件连接,在工作状态下体现一定的柔性。限位器伸入转子,且通过类似悬臂梁的结构固定于转子上方,对转子上端振幅起到限制作用。

图1 立式转子系统

假设转子的转筒部分为对称刚体结构,仅在xoy平面内振动。转子质量分别为M1、M2,转子阻尼体质量为m,转子极转动惯量分别为Jp1、Jp2,转子赤道转动惯量分别为Jt1、Jt2,转子长度分别为L1、L2,上支承刚度为k1,转子与阻尼器连接刚度为k2,下支承刚度为k3,转子连接件等效弯曲刚度为km,下支承阻尼系数为c。为转子系统离散为4个节点,分别为转子上部(x1,y1),转子中部(x2,y2),转子下部(x3,y3),阻尼体(x4,y4),共8个自由度。

令ri=xi+iyi,将8个自由度转变为4个复自由度。利用拉格朗日法,得到系统的振动方程如式(1)所示。

(1)

系统所受外力主要有三个,分别为转子不平衡力F1,转子所受的扰动力F2,限位器施加碰摩力F3。Ui为第i个节点的不平衡量,转子转速为ω,假定不平衡量分布在同一相位,则转子所受不平衡力为

F1={U1U2U3U4}Teiωt

(2)

添加简谐惯性力为扰动力,扰动力方向x、y方向,相位相差90°。A为扰动力的幅值,f为扰动力的频率,则转子所受扰动力为

(3)

转子与限位器(定子)的相互作用可通过碰摩力描述,如图2所示。碰摩力分为碰撞力与摩擦力,最早提出的碰撞模型为Hooke模型,该模型认为两物体在接触时发生纯弹性变形。除此之外常用的碰撞模型还包括考虑材料非线性的Hertz接触模型[17-18]及考虑耗散的Kelvin-Voigt模型[19]。本文采用Hooke模型描述碰撞力,并采用Coulomb模型描述摩擦力。其中μ为摩擦系数,kc为碰摩刚度,δ0为碰摩间隙,r0为限位器半径,vrel为转定子表面的相对速度,H为阶跃函数,sign为符号函数。

图2 转定子碰摩示意图

(4)

根据图2关系,可通过坐标变化将碰摩力写为直角坐标形式。

(5)

(6)

(7)

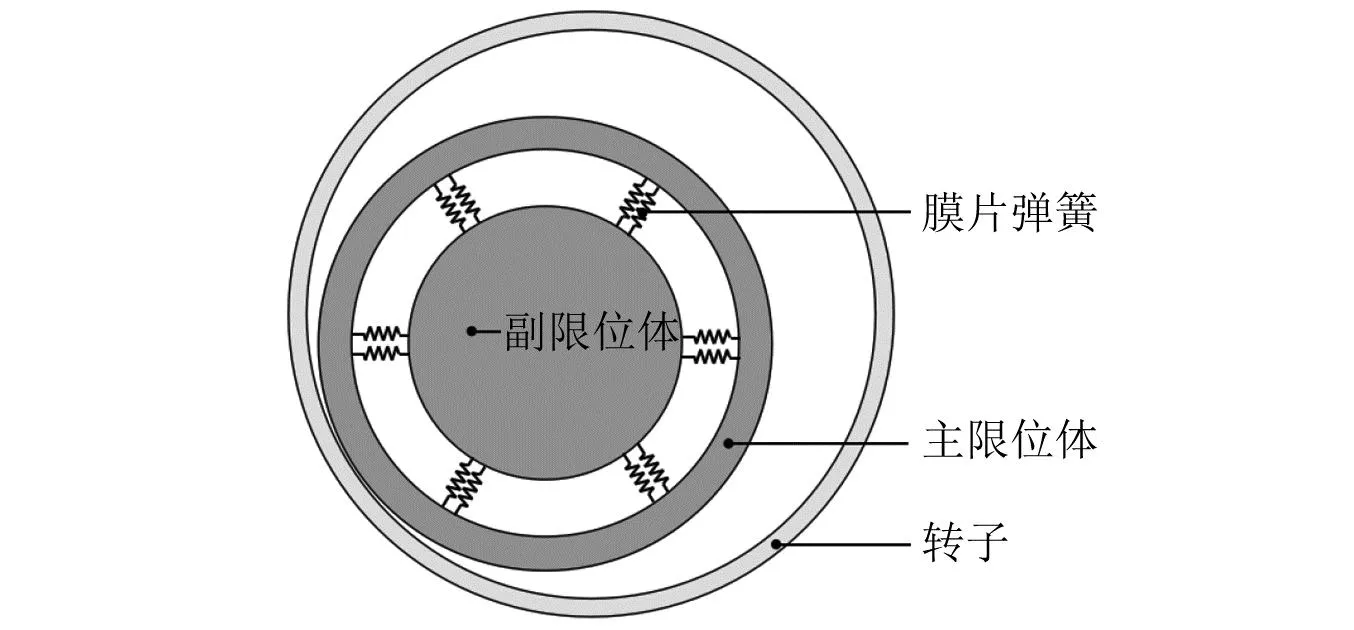

本文研究旋转机械限位结构为一种特殊的变刚度限位器,其结构示意图如图3所示。限位器分为主限位体、副限位体及连接弹簧。当转子与主限位体接触后,在弹簧有效范围内,碰摩刚度较小,可等价为弹簧的刚度,起到帮助恢复稳定的作用。当振幅过大,连接弹簧将失去作用,主副限位体发生接触,碰摩刚度变为主副限位体接触刚度,远大于弹簧刚度,起到强制限位的作用。因此限位器碰摩刚度可如下描述,其中δ1为弹簧有效范围。弹簧刚度可根据设计需要进行调整,而主副限位体接触刚度不可调。两个钢材料界面接触刚度约为109~1010N/m,因此取kc2=1010N/m。

图3 变刚度限位器示意图

(8)

2 碰摩行为分析

首先利用数值方法计算无扰动的转子稳态,此时转子以工作转速做同频进动,其轴心轨迹如图4所示。

图4 转子系统稳态

图5 有限次碰摩恢复稳定(kc1=1×105,μ=0.05)

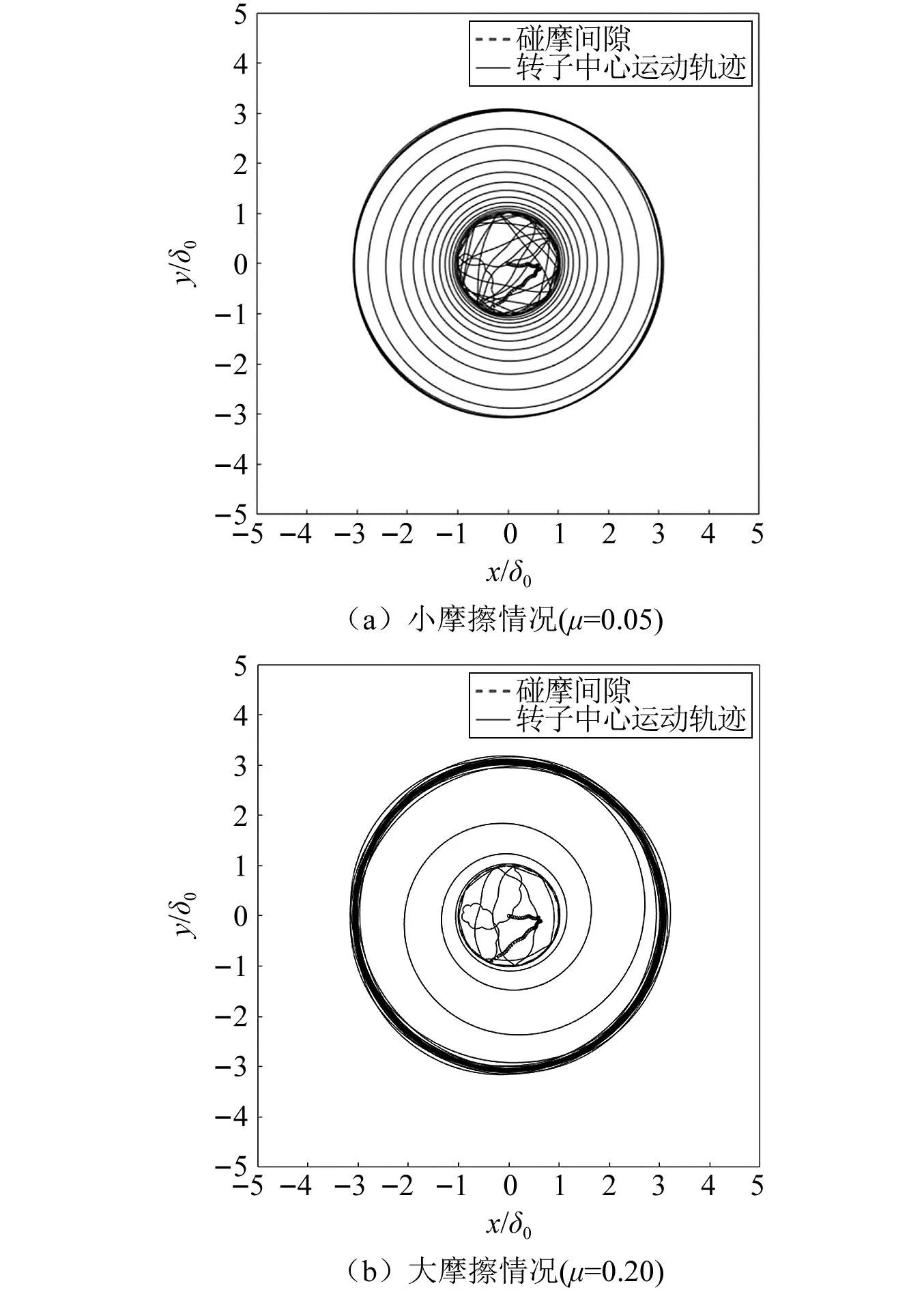

随后添加扰动,扰动频率f=4 Hz,扰动幅值A=0.2g。更改限位器弹簧刚度kc1及摩擦系数μ,利用四阶Runge-Kutta求解响应,典型碰摩行为包括三种,分别为恢复稳定、拟周期运动、同步全周碰摩。

(1) 恢复稳定

转子受到冲击后,偏离稳定运动轨迹,与限位器发生有限次碰摩,碰摩过程中转子主频与扰动频率基本一致,在摩擦力的作用下沿着内壁涡动,涡动方向与转子自转方向一致,称为“正向涡动”。当扰动力撤去后,转子能量可以通过系统衰减,经过一段时间后转子恢复到无碰摩的稳定运行状态。该碰摩行为多发生于摩擦系数较小,且弹簧刚度适中的情况下,在这种情况下在碰摩过程中主副限位器不发生接触,转子系统具有较好的碰摩稳定性。

(2) 拟周期运动

添加激励后,转子振幅不断增大,最终使主副限位体发生接触,经过初始的有限次碰撞后,其轴心轨迹逐渐发展为如图6所示的拟周期运动,转子在间隙范围内不断碰撞,且激励消失后转子无法脱离碰摩回到图4所示的初始位置。有文献[20-21]指出这是一种Hopf分叉现象,表明系统具有典型的非线性特征。需要注意的是,对于本文研究的变刚度限位器模型,该现象出现的条件有两个:一是弹簧刚度kc1较小,不足以抑制振幅,致使主副限位体接触从而导致刚度陡然增加;二是限位器摩擦力很小。因此在试验中几乎无法观察到这种现象。一旦限位器提供摩擦力,都很难产生稳定的拟周期运动。即使摩擦力很小,只要激励时间足够长,最终都将发展成同步全周碰摩。

图6 拟周期运动(kc1 = 1×104,μ=0)

(3) 同步全周碰摩

当受到扰动之后,转子在摩擦力的作用下逐渐发散,在碰摩过程中,转子工作转速的同步弓形回转特征逐渐消失,直至转子表面与限位器表面完全贴合,最终转子以自转角速度贴着转子内壁打滑回旋,称为同步全周碰摩。当激励消失之后,转子无法脱离碰摩,即发生了碰摩失稳。

图7展示了相同的碰摩刚度kc1但摩擦系数不同情况下的同频全周碰摩产生、发展及稳定情况。两种情况下,同步全周碰摩的运动半径一致,但摩擦力较大的情况下,全周碰摩发展更为迅速。下面结合转子受力情况对该碰摩行为进行分析。

图7 同频全周碰摩

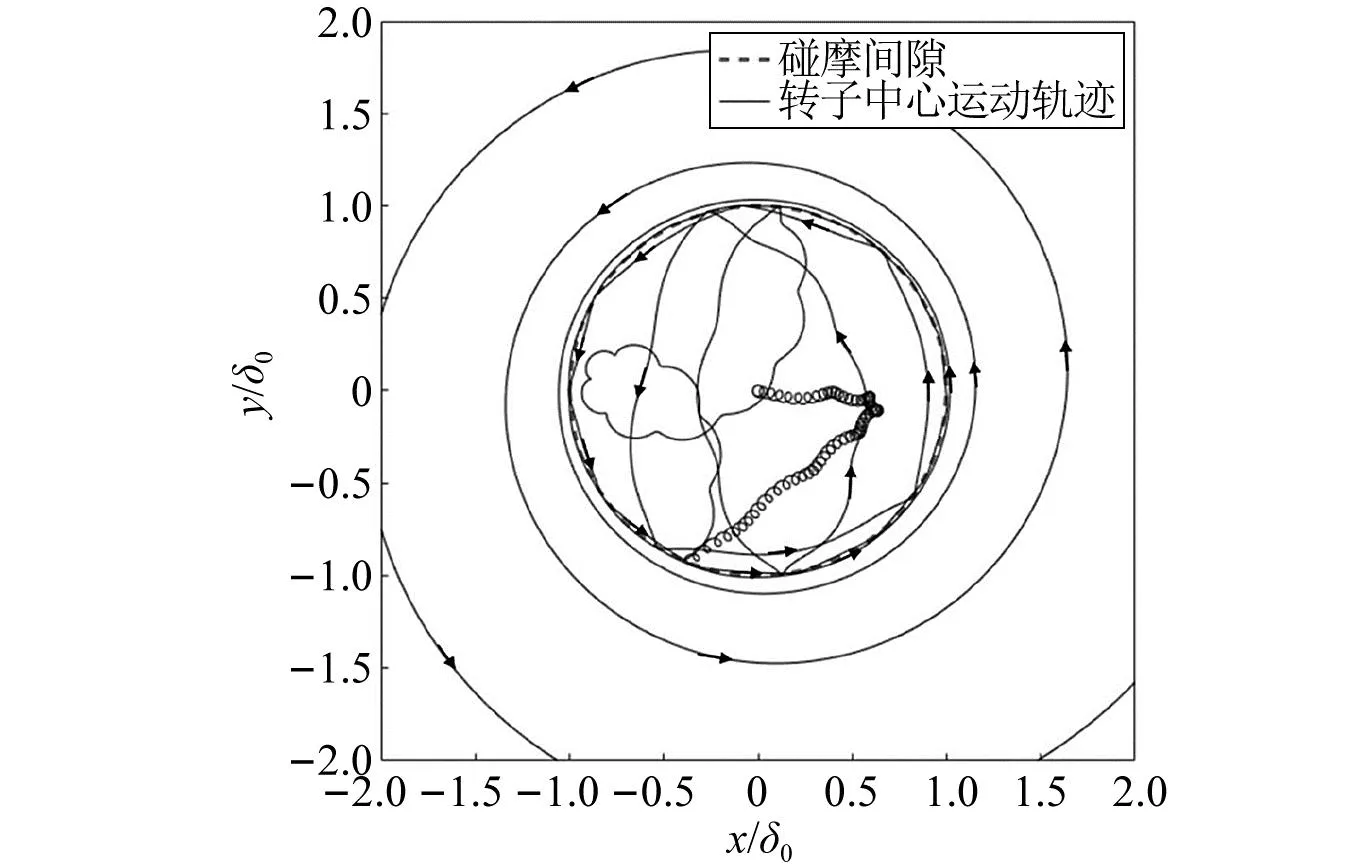

在碰摩初期发生接触时,摩擦力方向如图8所示。此时转子的切向平动速度远小于转子自转速度,因此转子所受的摩擦力始终是转子自转的相反方向。根据受力情况,转子质心将受到与涡动方向相同的冲量P。

图8 碰摩过程摩擦力分析

在这种作用下,随着每一次碰撞,转子的动量将逐渐在涡动正方向不断增加,意味着无论初始碰撞角度如何,充分碰摩后,转子的平动速度方向都会变为切线方向,且与转子自转方向保持一致,每一周的碰撞接触点数目也会不断增加。如图9所示。当接触点数目足够多时,将进入全周碰摩的发展阶段。

图9 全周碰摩的产生与发展

转子穿过限位器之后,碰摩的发展往往非常迅速。这是一种正向涡动。很多文献的计算与试验都指出,转子碰摩行为中最容易观察的是一种反向涡动。这种反向涡动产生机制与上述过程类似,由于一般转子模型中,限位器在转子外侧,受力分析情况恰恰相反,故产生反向涡动。在实际上,与自转方向相反的反向涡动更容易造成转子的损坏,因此将限位器设置在转子内侧是更为合理的设计。

全周碰摩的发展速度与摩擦系数成正比。摩擦系数越大,正向涡动速度增长越快,因此越快达到转定子切向速度相同的临界位置,如图9所示。在临界位置处满足式(8)。其中R为全周碰摩幅值,Ω为全周碰摩涡动频率。

vrel=ωr0-ΩR=0

(9)

全周碰摩稳定在某一振幅是碰摩充分发展的结果,其本质是转动动能通过摩擦力做功转化为转子涡动动能,当涡动速度到达某一界限时,转子与定子表面的相对滑动方向发生改变,摩擦力方向发生改变,最终使转子在某一振幅作单频的正向涡动。而在实际情况中,转子的长时间全周碰摩必然会导致两种情况,即转子降周后脱离全周碰摩,或转子由于长时间的摩擦而变形损坏。

3 接触参数对碰摩行为的影响

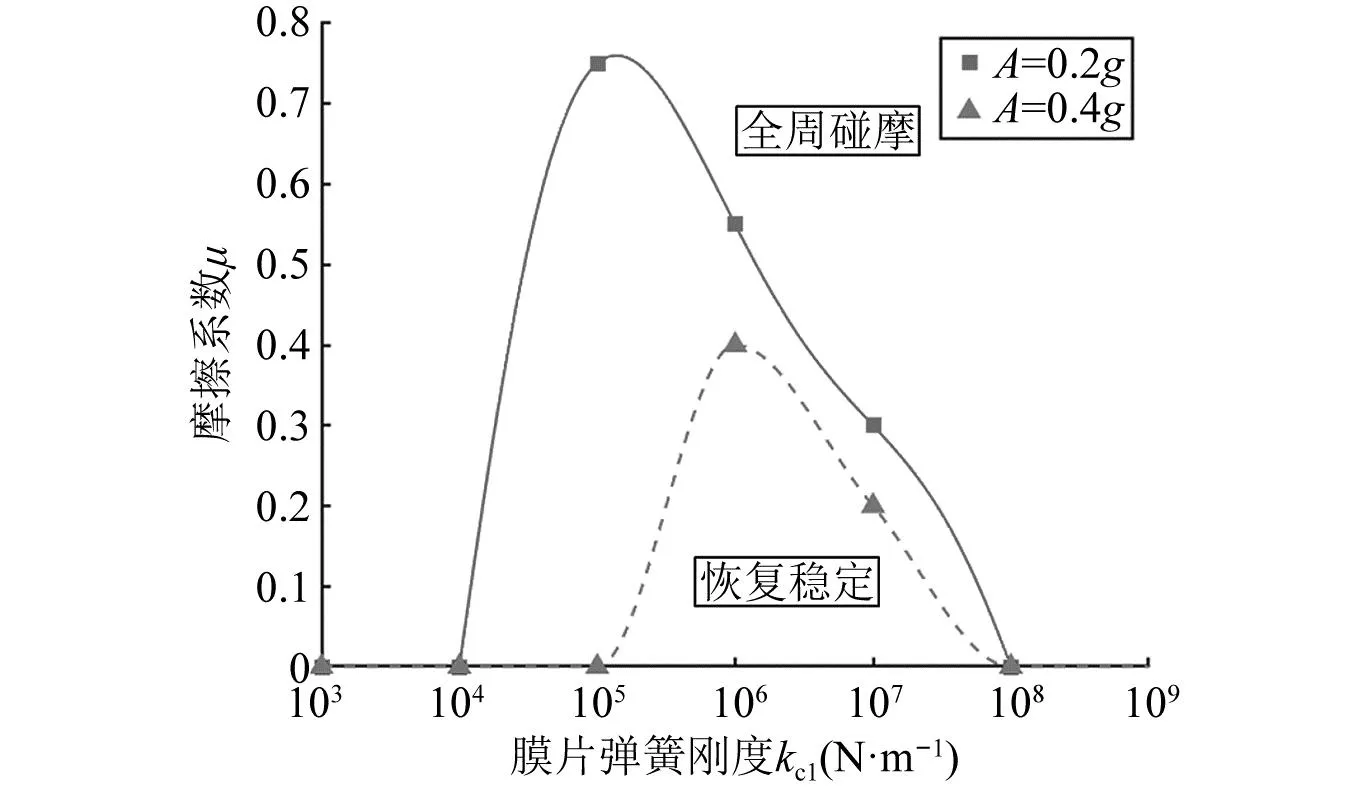

根据第2章理论研究,转子碰摩属于典型的非线性问题,具有参数敏感性与初值敏感性,接触参数对碰摩行为有着本质的影响。在有摩擦的情况下,系统在碰摩结束后总是趋于两种稳定状态,即恢复稳定与全周碰摩,对应于非线性问题的两种稳定解。在实际工程设计中,限位器的弹簧刚度和摩擦系数是主要设计参数,通过参数设计避免转子系统发生碰摩失稳。

计算不同参数组合下的碰摩响应情况,并引入碰摩稳定域概念。以弹簧刚度与摩擦系数为横纵坐标,绘制稳定域曲线如图10所示,曲线的下部代表转子系统可以恢复稳定,曲线上部代表转子系统在激励条件下发生全周碰摩。

图10 碰摩稳定域

从图10中可以看出:

(1) 摩擦系数与碰摩稳定性呈负相关。在不同弹簧刚度下,摩擦较大时都会发生全周碰摩,这与第2节中的分析结果相吻合。因此摩擦力是导致碰摩失稳的关键因素。

(2)弹簧刚度存在最优区间。当弹簧刚度过小时,对于扰动的响应会更加剧烈,主副限位体更容易发生接触。而一旦主副限位体发生接触,接触刚度变为kc2,碰撞过程中的正压力与摩擦力均增大,进而导致失稳的发生。当弹簧刚度过大时,也会造成碰摩力过大进而导致失稳。因此弹簧刚度在105~107N/m的最佳区间。

(3)激励越大,转子越容易失稳。从图中可以看出,当正弦激励幅值增大时,碰摩稳定域面积明显减小。当激励足够大且持续时间足够长,任何限位器参数都无法保证转子不发生碰摩失稳现象。

4 碰摩试验研究

4.1 试验装置

为验证数值计算结果,搭建的试验装置如图11所示。立式转子放置在磁悬浮轴承上,整个旋转机械通过夹具固定于振动台台体上。试验用振动台为苏州试验仪器厂DY-300型号振动台,台体通过液压泵驱动,可在水平方向进行单向振动。试验过程中,首先将转子加速到一定转速,随后开启振动台施加激励,并利用两正交的电涡流位移传感器监测转子上部振动信号,观察转子与限位器的相互作用。

图11 碰摩试验系统

4.2 试验结果

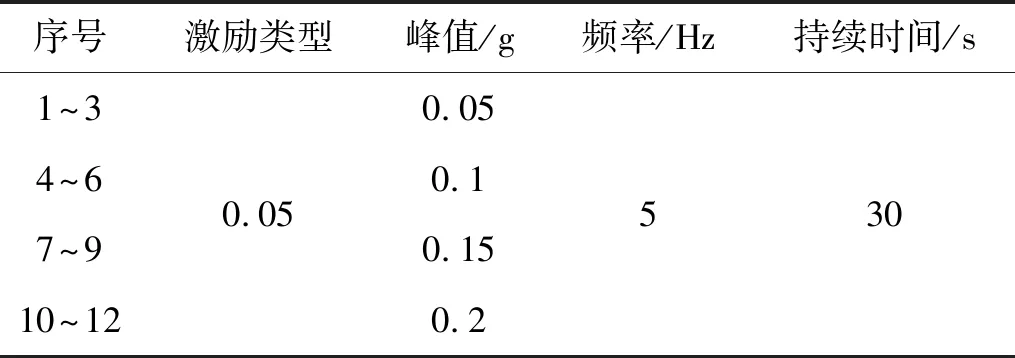

施加激励为正弦激励,共开展了12次试验,研究不同激励强度下碰摩行为的差异,并与数值计算结果进行对比。试验工况如表1所示。

表1 试验工况

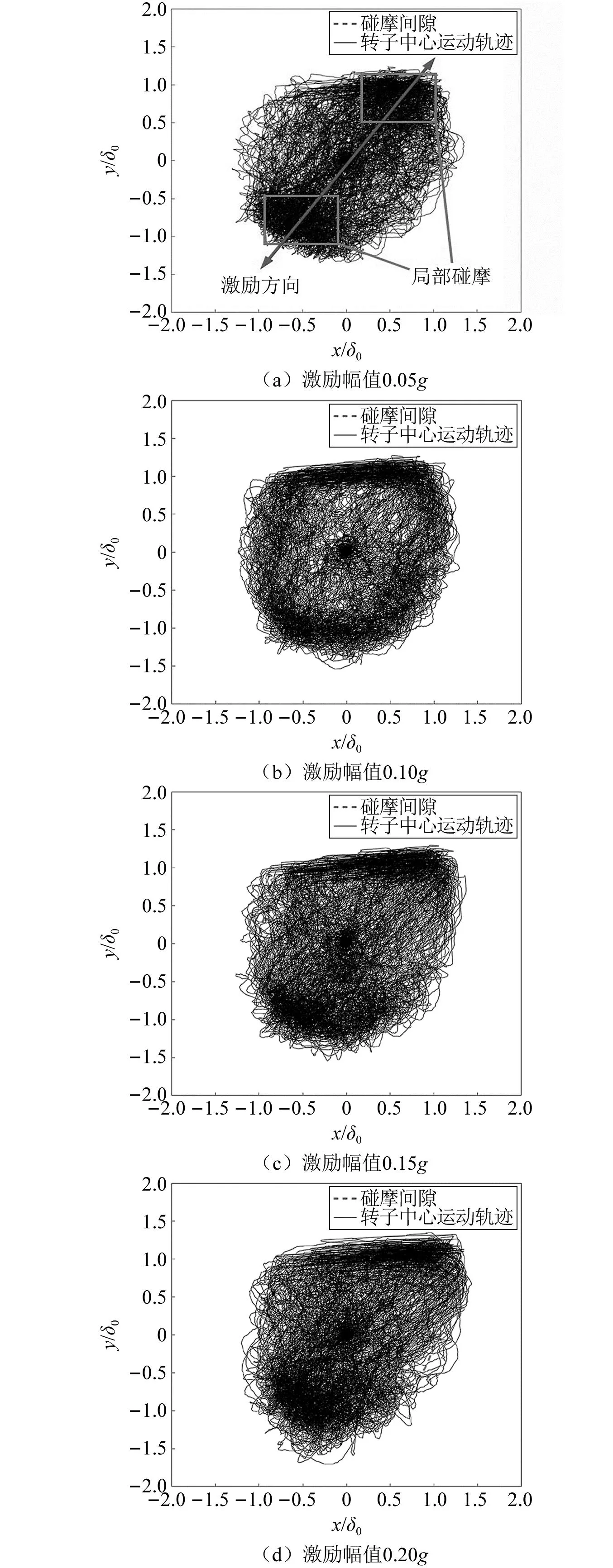

图12为碰摩试验得到的碰摩轨迹图。从图12(a)中可以看出,当激励较小时,转子以振动台激励方向上的局部碰摩为主。比较其他试验结果可以看出,随着激励的增大,转子轨迹逐渐向外延伸,并由局部碰摩逐渐转变为整圈碰摩。图12(c)及图12(d)中轨迹边缘发生畸变,是由于振幅已经超出传感器量程。

图12 试验得到轴心轨迹

考察整个碰摩过程中,转子所能达到的最大振幅,得到最大振幅随激励幅值的变化规律如图13所示。由图13可以看出,最大振幅随与激励幅值呈近似线性的正相关关系。

图13 最大振幅随激励幅值变化

4.3 理论与试验对比

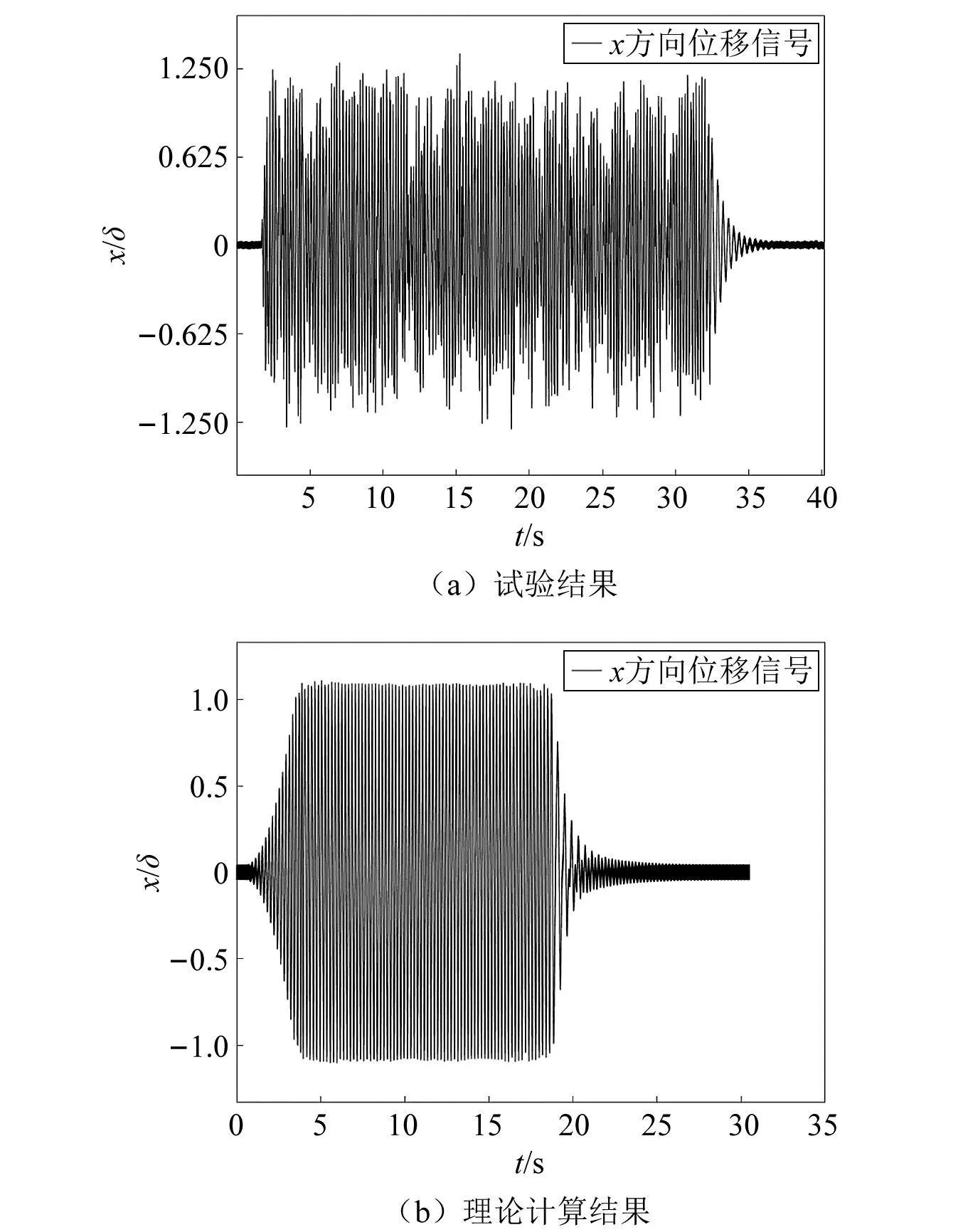

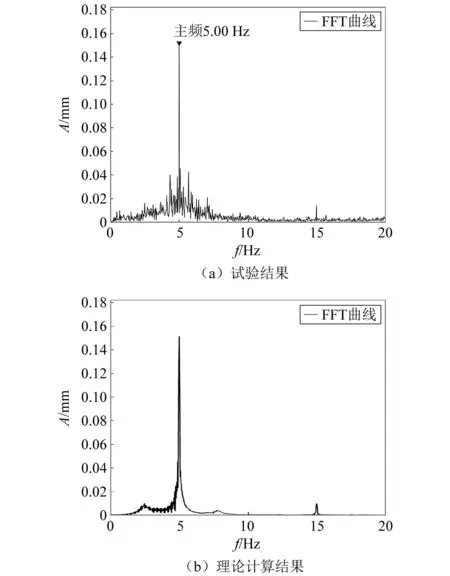

设置激励与试验激励相同,利用本文提出的碰摩理论计算模型重新计算,将计算结果与试验结果进行对比,得到激励加速度幅值0.05g时的结果如下。图14为转子上端x方向振动时程信号,图15为转子上端x方向振动信号频谱。从时域结果对比,理论计算与试验结果的碰摩响应形式基本一致,但试验结果稍大。试验结果与理论结果在频域上吻合较好,均以5 Hz为主频,且存在15 Hz的三倍频。

图14 时域信号

图15 频域信号

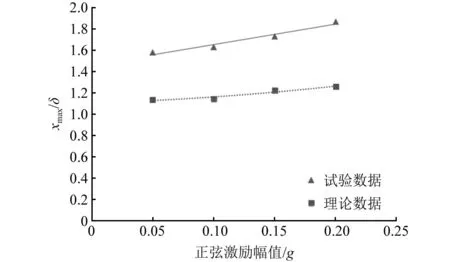

比较不同正弦激励幅值下,最大振幅随激励幅值的变化情况如图16所示。由图16可以看出,二者的趋势基本相同,都为近似线性正比关系,但与理论计算结果相比,试验结果偏大。

图16 最大振幅对比

分析理论与试验差异产生的原因如下。

(1)限位体磨损

主限位体表面材料为自润滑材料,在与转子的碰摩过程中会逐渐磨损,导致碰摩间隙的增大。

(2)限位器振动

如图11所示,限位器与外壳之间通过悬臂梁连接,连接结构在碰摩过程中很可能发生了振动,从而导致试验数据偏大。

(3)模型误差

限位器结构较为复杂,其弹簧刚度难以测量,数值计算中所采用的限位器刚度与实际有一定的出入。因此导致试验结果与理论计算结果存在差异。

碰摩属于强非线性问题,数值仿真结果在定量上与试验结果有一定出入是完全可以接受的。通过比较试验结果与理论结果,基本可以验证本研究所采用的碰摩模型具有一定的工程意义,可以应用于实际的部件设计当中,并指导转子的碰摩稳定性设计。

5 结 论

本文利用数值方法与试验方法,研究了两节式柔性连接转子在一种变刚度限位器作用下的碰摩响应情况。主要结论为

(1) 对转子的碰摩行为进行总结,发现在碰摩作用下,转子有恢复稳定、拟周期运动、同步全周碰摩三种典型碰摩行为,并详细分析了同步全周碰摩行为的产生原因。

(2) 研究接触参数对碰摩行为的影响情况,计算了不同参数组合下的碰摩响应情况,并绘制稳定域曲线。指出摩擦力是导致碰摩失稳的关键因素。针对本文研究的可变刚度限位器,主副限位体之间的弹簧刚度存在最优区间。

(3) 开展碰摩试验,试验结果表明在限位器约束下,转子振幅与正弦激励幅值呈近似线性关系,并通过对比验证限位器碰摩模型具有一定的工程意义。