基于柔性包袋阻尼器的蜂窝芯子暴露平台降冲击研究

2024-03-02肖望强黄自杰刘汉武钱海鲲

肖望强, 黄自杰, 刘汉武, 钱海鲲

(1. 厦门大学 航空航天学院,福建 厦门 361000; 2. 上海宇航系统工程研究所,上海 200000)

在航天工程中火工分离装置如爆炸螺栓、解锁螺栓、分离螺母是实现航天机构连接与分离的关键零部件,用于完成众多特定的复杂动作,如星箭分离、舱段分离、太阳帆板的展开与压紧[1-3]。暴露平台作为搭载火工分离装置和载荷适配器等精密仪器的构件是航天飞行器中重要组成部分,火工分离装置在爆炸做功时会在航天器上产生具有高频、瞬态和高量级特点的火工冲击响应,这种冲击对卫星的主体结构影响较小,但往往对星载设备中的敏感元器件造成损伤[4-7]。如载荷舱分离时由于火工分离装置爆炸,起爆暴露平台上的精密仪器将承受较大的冲击载荷。若是冲击载荷过大,冲击载荷将使结构内部产生高强度的应力,造成脆性零件破碎,从而引起严重后果[8-10]。因此航天器上的众多精密仪器及零部件在发射前都要对其进行冲击响应测试,以确保关键零部件拥有足以承受火工爆破冲击的强度[11-13]。

针对火工冲击环境的降冲击问题,国内外的科研人员进行了一系列的相关研究。Barrett等[14]通过在连接面添加不同截面、材料的缓冲垫片用于吸收爆炸产生的应力波,测试了不同方案的连接组合对整体结构的降冲击性能,试验结果表明该方式可有效降低高频段的火工冲击响应幅值。美国CAS公司[15]研究设计了航天器系统级宽频带振动隔离系统,该系统是由大量的大阻尼褶皱和孔状结构组成的环形隔振圈,用于衰减火工环境中的爆炸冲击载荷,之后的一系列冲击响应试验表明该系统可有效低频段的瞬态振动响应幅值,且整体在火工冲击试验中的表现良好。任怀宇[16]在隔振层界面添加黏弹性阻尼层用于改变整体结构的阻尼特性,使火工爆炸冲击在经过隔振层时可以得到有效的衰减。

针对火工冲击载荷过大的问题,首次提出将柔性包袋阻尼器运用于暴露平台的降冲击研究。梦天载荷仓暴露平台内部是由大量的蜂窝孔构成,在暴露平台的蜂窝孔中填充大量的柔性包袋,增加火工冲击应力波在传递过程中历经的不连续节点,可有效降低目标区域的冲击响应幅值。同时,柔性包袋阻尼器的柔性约束层可有效吸收粒子间的非弹性碰撞而产生的能量,有效降低传统刚性约束阻尼结构回传到主系统的振动与冲击。特别是在太空微重力中,柔性包袋碰撞阻尼技术中粒子外部的柔性约束层可对粒子间碰撞效率起到有效的增幅[17-19]。因此,柔性包袋阻尼技术在火工冲击环境中有着良好的适用性。

针对梦天载荷舱暴露平台降冲击的研究需求,对暴露平台的特征单元进行耗能分析,获取柔性包袋阻尼器的最优参数,并对暴露平台进行火工冲击试验,结果表明,柔性包袋阻尼器有效降低了暴露平台所受到的火工冲击,并成功将该技术运用于梦天载荷舱,为我国航天工程中的火工冲击防护领域提供了重要的技术保障。

1 柔性包袋阻尼器的蜂窝芯子模型的建立

以载荷舱暴露平台为降冲击研究对象,设计基于暴露平台的柔性包袋阻尼降冲击系统。柔性包袋阻尼降冲击系统的主要研究内容为:通过离散元软件EDEM建立基于柔性包袋阻尼系统暴露平台动力学模型和有限元柔性体法建立柔性边界膜系统,分析粒子参数如粒子粒径、粒子填充率、粒子材质等对耗能效果的影响,确定较优的柔性包袋阻尼系统参数;通过仿真计算,得到降冲击效果较优的粒子参数;最终通过试验验证基于暴露平台的柔性包袋阻尼降冲击系统的降冲击效果。

本文采用软球模型,在引入弹性系数和阻尼系数后可以通过单元间的重叠量来求取粒子间的接触力,后经中心差分迭代获取离散体的运动形态。暴露平台在受到冲击时,蜂窝芯子阻尼系统中的某粒子在某一时刻的运动方程

(1)

式中:mi为粒子质量;Ii为粒子惯性矩;pi,φi分别为粒子的位移和角位移矢量;Fnij,Fsij为粒子i和单元j之间的法向和切向接触力;Tij为切向接触力产生的扭矩;ui为某一时刻与单元i接触的单元数量。基于Hertz接触理论,蜂窝芯子阻尼系统接触力模型如图1所示。

图1 柔性包袋阻尼系统粒子接触模型

粒子间的接触力[20]

(2)

(3)

本文在柔性包袋阻尼器中填充单一材质和单一粒径的粒子,根据Hertz接触理论,弹性系数kn、ks可确定为

(4)

(5)

式中:E和v分别为接触单元的弹性模量和泊松比;R为粒子半径。

在临界阻尼状态,机械能衰减速度最快,此时临界法向阻尼系数Cn和切向阻尼系数Cs分别为

(6)

柔性边界膜与粒子间的接触力[21]

(7)

柔性边界膜与蜂窝壁间的接触力

(8)

式中:δ为两接触单元的纵向切深位移;knp,knd为接触刚度;cnp,cnd为阻尼系数;m1为刚度指数;m2为缺口指数;m3为阻尼指数。

摩擦力计算公式为

ff1=μ(v)|fn1| (P-F)

(9)

ff2=μ(v)|fn2| (F-D)

(10)

式中,摩擦因数μ取决于静态门槛速度、动态门槛速度、静摩擦因数的数值。式(1)~式(10)中,P-P代表粒子与粒子,P-F代表粒子与柔性膜, F-D代表柔性膜与阻尼器壁。

2 柔性包袋系统阻尼器的耗能计算

2.1 柔性包袋阻尼系统的耗能机理

本文是通过研究配置不同类型的柔性包袋阻尼器对暴露平台降冲击效果的影响,探寻不同类型的柔性包袋阻尼器的耗能效果。柔性包袋阻尼器中粒子在与接触单元发生碰撞时进行耗能,通过粒子与接触单元的相互摩擦和冲击进行动量交换。

非弹性碰撞耗能表示为

(11)

(12)

(13)

式中:v为两接触单元的相对速度;e为粒子恢复系数。

摩擦耗能表示为

ES(P-P)=μFnxs(P-P)

(14)

ES(P-F)=μfn1xs(P-F)

(15)

ES(F-D)=μfn2xs(F-D)

(16)

式中:μ为两单元间的摩擦因数;xs为两单元间的切向相对位移。

故总耗能表示为

E=∑EC(P-P)+∑EC(P-F)+∑ES(P-P)+∑ES(P-F)

(17)

同时

E=∑EC(F-D)+∑ES(F-D)

(18)

2.2 冲击载荷及接触参数设置

火工冲击载荷具有高频、瞬态、宽频带、高结构驱动阻抗等特点,在对火工冲击载荷的耦合仿真信号输入时,不能以简单的半正弦波来模拟。根据GJB150A中的相关规定,在特征单元底面创建平动副,通过3次多项式逼近海塞阶跃的样条拟合函数加载火工冲击信号,其有效冲击时长为0.03 s,具体火工载荷如图2所示。

图2 火工冲击载荷加速度时间历程

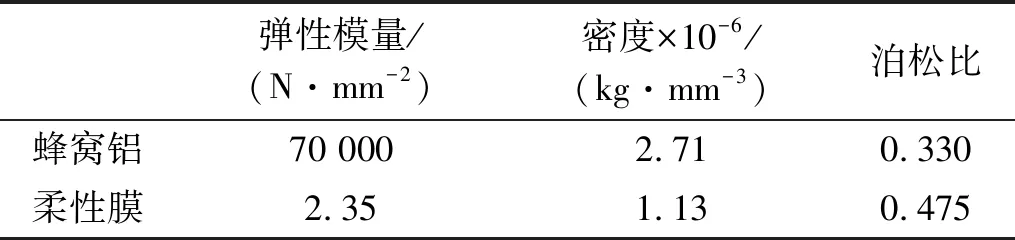

蜂窝芯子暴露平台采用蜂窝铝材料制造而成,柔性包袋膜材料型号为LVF200G278V,通过材料属性加载仿真模型,具体材料参数[22]如表1所示。

表1 蜂窝铝及柔性边界膜材料参数

接触类型采用Flexsurface to Flexsurface,该接触类型算法是基于罚函数通过将碰撞动作分解为多个增量步,通过检索每个增量步间的碰撞行为计算其穿透量及接触力等动力学参数。具体接触参数[23]如表2所示。

表2 蜂窝壁及柔性边界膜接触参数

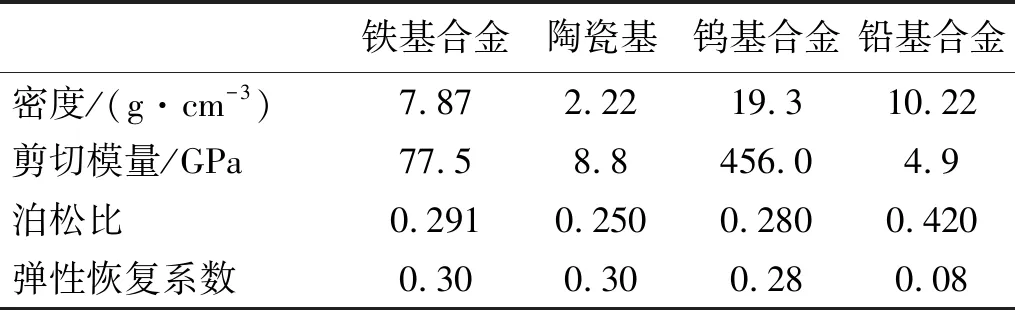

2.3 柔性包袋阻尼器中粒子材质的确定

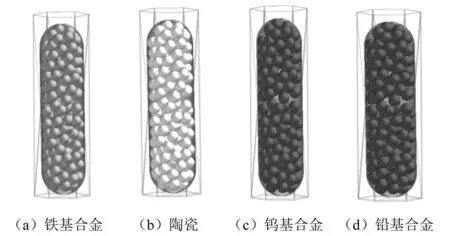

在柔性约束阻尼系统中,粒子材质密度、粒子剪切模量、泊松比以及粒子弹性恢复系数影响整体的阻尼效应,故在选择粒子材质时可通过离散元法计算柔性约束阻尼系统的耗能效应以确定最优粒子材质。在柔性包袋阻尼器中分别填充铁基合金材质、陶瓷材质、钨基合金材质、铅基合金材质的粒子进行仿真分析,其中,粒子粒径为2 mm,填充率为90%,柔性包袋边界膜厚为2 mm,粒子材料参数[24]如表3所示。对装载不同材质的柔性包袋阻尼器施加火工载荷以进行数值仿真计算,添加不同粒子材质的柔性包袋阻尼器如图3所示。

表3 粒子材质参数

图3 不同粒子材质的柔性包袋阻尼器

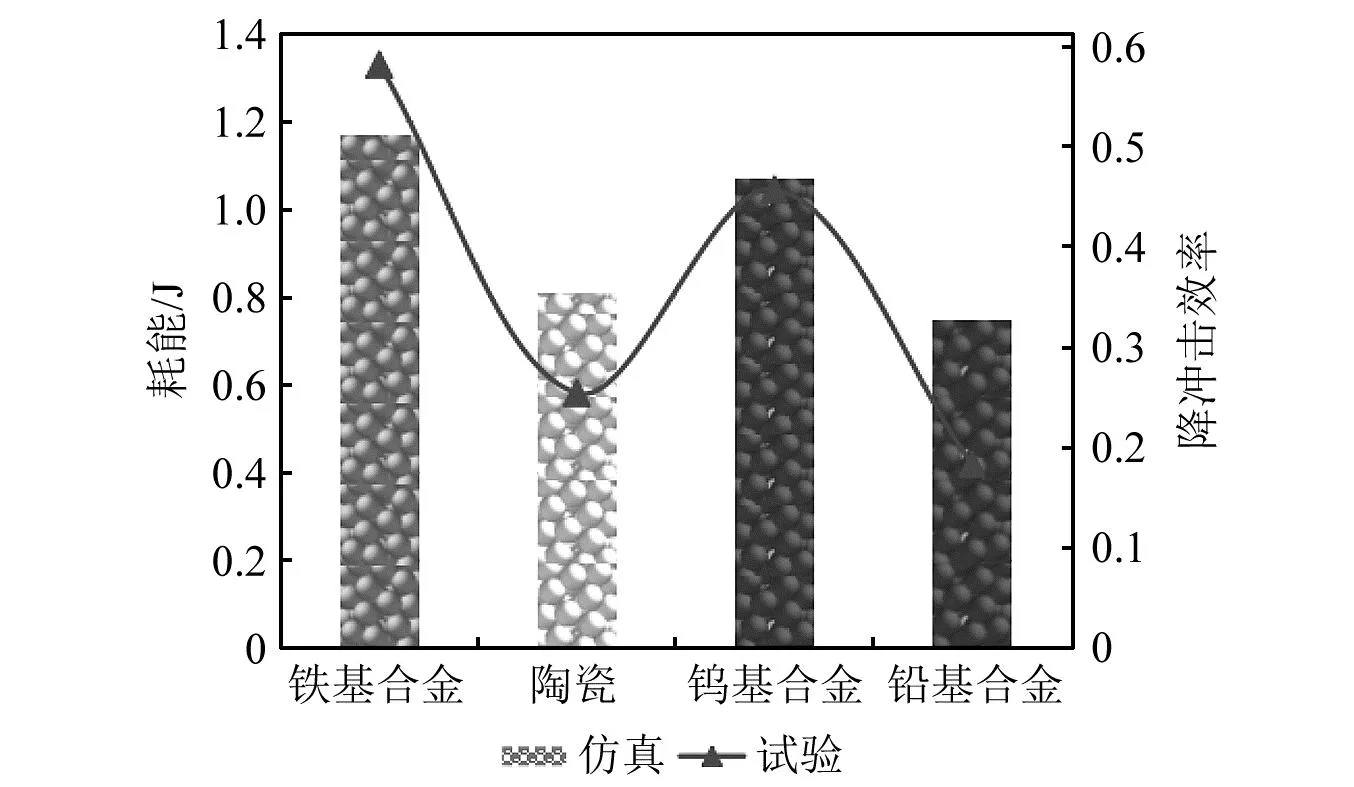

对不同材质的柔性包袋阻尼器进行数值分析时,通过边界条件输入模块对柔性包袋阻尼器进行底面约束,同时加载接触参数和冲击载荷。添加不同材质对应的材料属性参数和柔性包袋膜、蜂窝芯子材料属性进行柔性包袋阻尼器的耗能计算,获得不同材质的柔性包袋阻尼器的耗能值如图4和表4所示。

表4 不同粒子材质的总耗能值

图4 不同粒子材质的柔性包袋阻尼器耗能值

由耗能结果可得,四种材料在各个时间步内的耗能值和总耗能值的对比下,铁基合金均为最优,钨基合金次之,陶瓷粒子和铅基合金粒子效果较差。同时对比耗能结果排名第二的钨基合金,铁基材质的密度更低,拥有更好的降冲击性价比,故对于柔性包袋阻尼系统的粒子介质的选型中,优先考虑铁基合金。

2.4 柔性包袋阻尼器中粒子粒径的确定

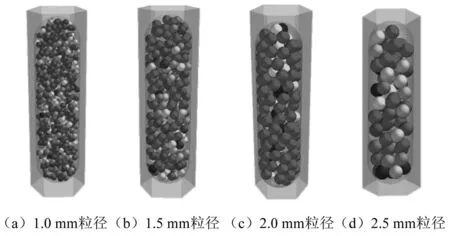

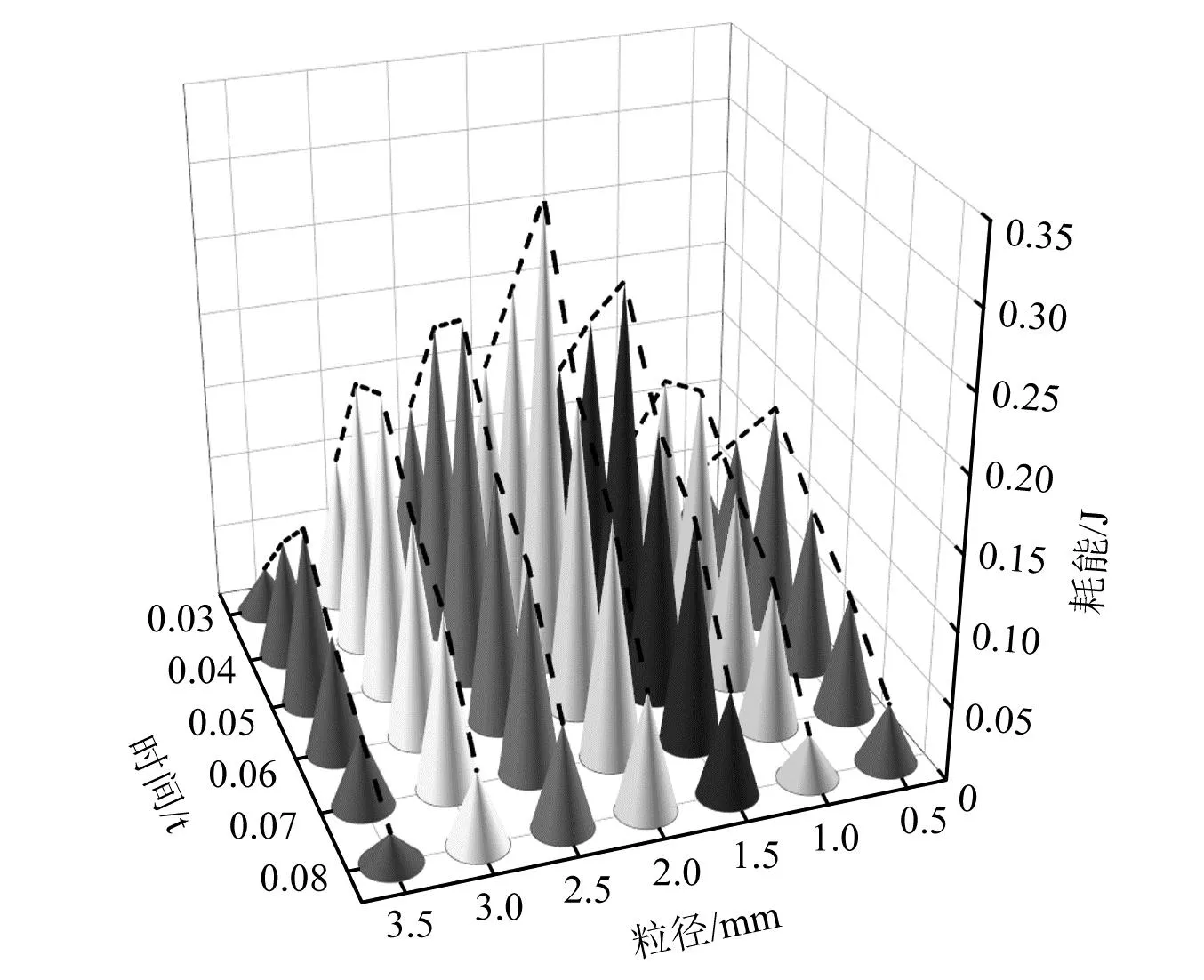

柔性约束粒子冲击阻尼技术的耗能机理是通过在一定空间内的粒子相互碰撞和摩擦以及粒子与柔性边界膜之间的非弹性碰撞及摩擦而形成。故粒子粒径的大小会对能量耗散结果产生重大的影响。柔性包袋阻尼系统不同粒径的耗能模型如图5所示。

图5 填充不同粒径粒子的柔性包袋阻尼器

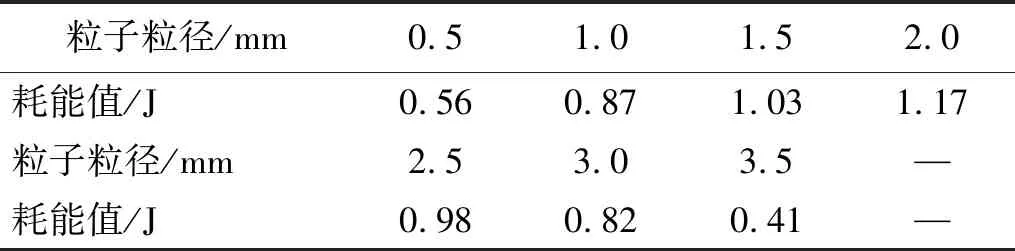

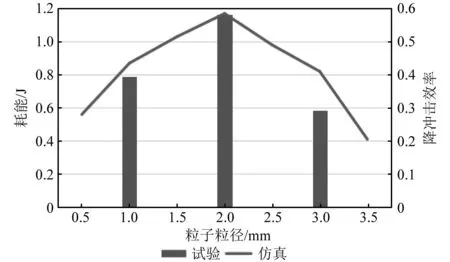

通过在柔性包袋阻尼器内填充不同粒径的粒子介质进行耗能仿真,粒径取值分别为0.5 mm、1.0 mm、1.5 mm、2.0 mm、2.5 mm、3.0 mm、3.5 mm。其中粒子材质选择为前文耗能仿真中效果最优的铁基合金,柔性包袋阻尼器的填充率设置为90%,柔性包袋膜厚为0.2 mm。通过不同粒径的柔性包袋阻尼器的耗能仿真,获得耗能结果如图6和表5所示。

表5 不同粒径的总耗能值

图6 不同粒径下的耗能图

由耗能结果可知,随着粒子粒径的增大,系统耗能情况总体上呈先增大后减小的规律,且当阻尼粒子粒径约为1.5~2.5 mm时,该结构的耗能值较大,在粒径为2.0 mm时耗能值达到最大。柔性约束边界内的容腔体积中,若采用的粒子粒径过小,虽有益于粒子间碰撞摩擦次数的提升,但是单次碰撞、摩擦产生的冲击、摩擦耗能做功也随之变小,并不能得到最优的耗能结构。若采用粒子粒径过大,单次碰撞及摩擦产生的耗能做功变大的同时会使得整个柔性约束阻尼系统的摩擦、碰撞次数降低,亦非最优解。过大的粒子粒径或过小的粒子粒径都不能使得柔性包袋阻尼器能量耗散结果最大化,这便是粒子粒径的耗能结果随着粒径的增大先上升后下降的内在机理,故根据耗能结果,粒子介质粒径选型应为2.0 mm以使柔性包袋阻尼器整体耗能结果最佳。

2.5 柔性包袋阻尼器中粒子填充率的确定

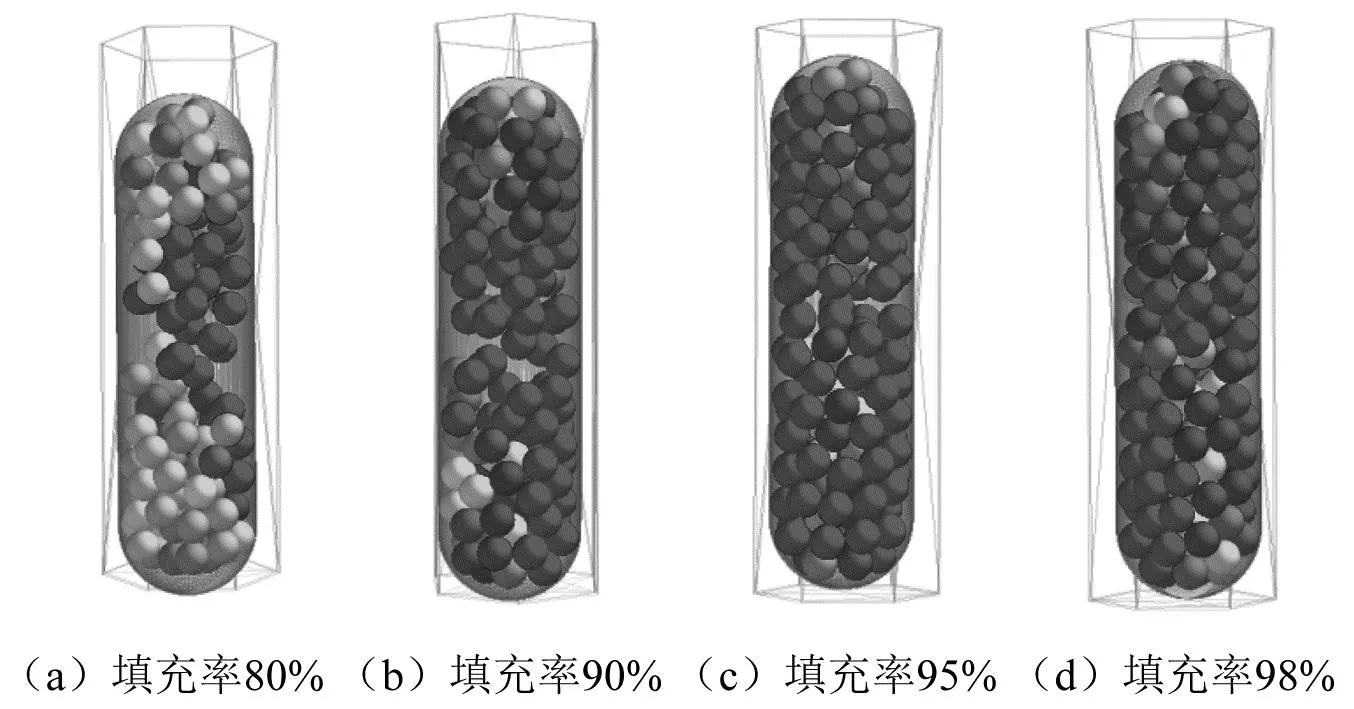

柔性包袋阻尼系统中粒子的填充率是影响耗能结果的一个重要因素,故对柔性包袋阻尼器的填充率进行参数标定是耗能仿真中极为重要的一环,不同填充率的耗能模型如图7所示。

图7 不同填充率的柔性包袋阻尼器

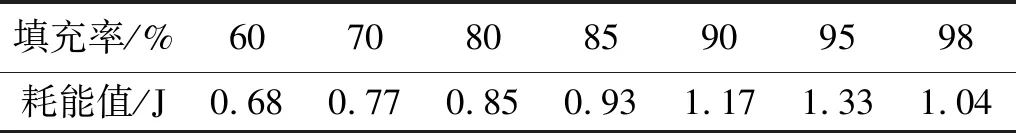

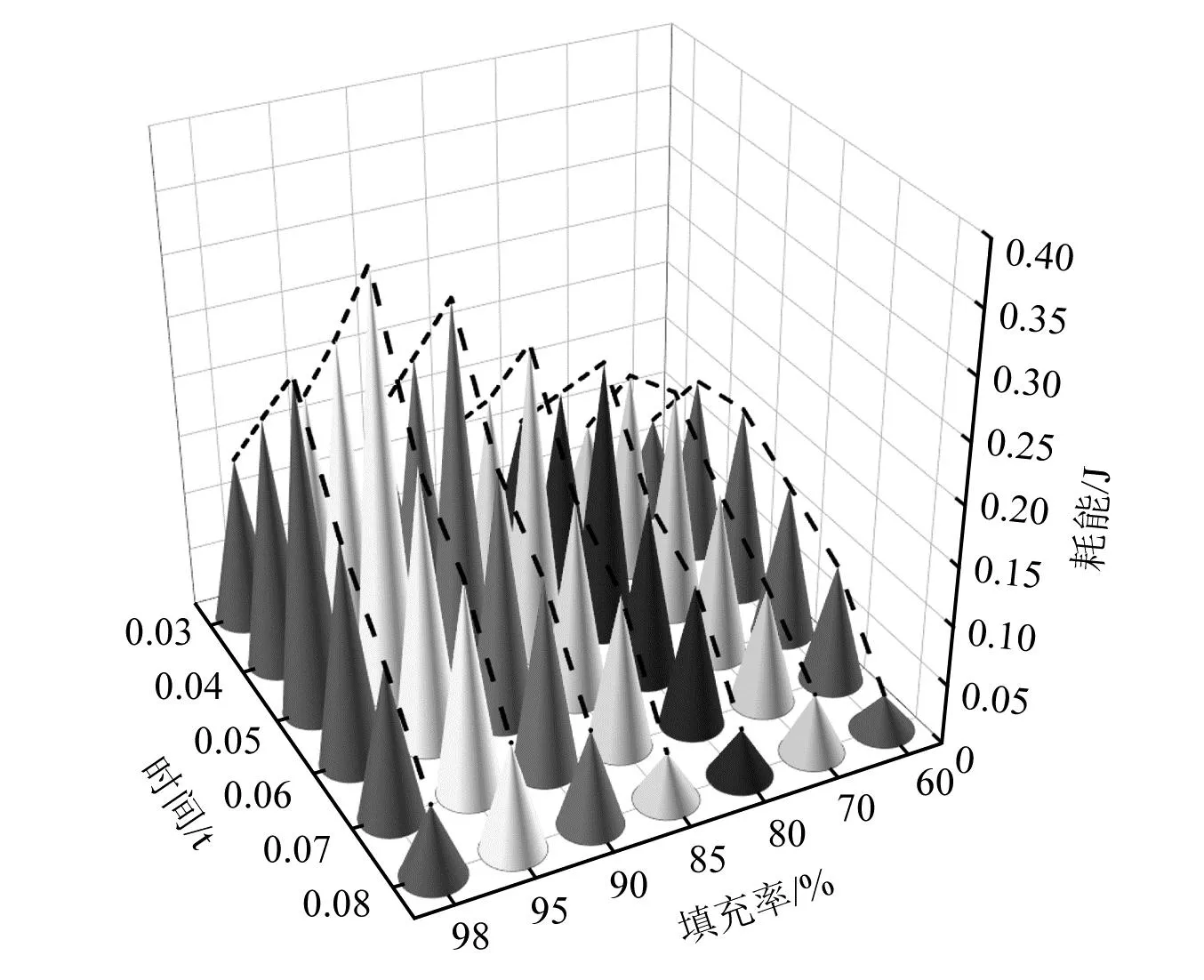

对柔性包袋阻尼器加载不同的填充率,分别为60%、70%、80%、85%、90%、95%、98%,粒子材质和粒径选取前文最优的2.0 mm铁基合金粒子,柔性包袋膜厚选取0.2 mm,通过对不同填充率的柔性包袋阻尼器的数值仿真,获得其耗能结果如图8和表6所示。

表6 不同填充率的总耗能值

图8 不同填充率下柔性包袋阻尼器的耗能情况

根据耗能结果,填充率为95%时耗能结果最优。粒子填充率较低时,粒子在柔性包袋膜内的运动流态为惯性流,不容易形成稳定力链,故耗能效果较差;当粒子的填充率较高时,其运动流态为弹性流,所形成的力链网络稳定坚固,粒子间频繁发生碰撞达到较好的耗能效果;填充率过高(98%)会导致粒子运动空间受限,同样降低耗能效果。随着粒子填充率的不断提高,耗能效果呈现先增加后减小的趋势, 95%的填充率使柔性包袋阻尼器的耗能结果最佳。

2.6 柔性包袋阻尼器中柔性膜厚度的确定

柔性约束粒子冲击阻尼技术的耗能效果与粒子间的阻尼效应及柔性边界膜缓冲吸能息息相关,而柔性边界膜与粒子间的碰撞阻尼效应除了与粒子的物理属性相关外,还与柔性边界膜的厚度有着密切关系。通过对柔性包袋阻尼器的边界膜厚度进行仿真分析,以确定其最优耗能膜厚,不同柔性边界膜厚的耗能模型如图9所示。

图9 不同厚度的边界膜耗能模型图

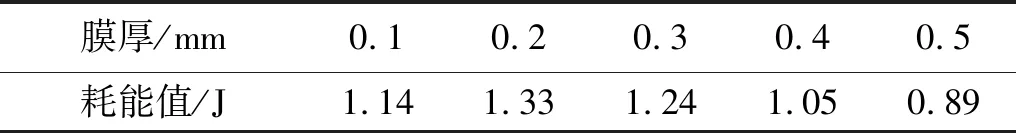

对柔性包袋阻尼器的仿真模型加载不同厚度的柔性边界膜,其厚度分别为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm,粒子参数为前文最优的参数选取,材质选择铁基合金,粒径选取2.0 mm,填充率设置为95%。通过对柔性包袋阻尼器不同膜厚的是指仿真,获得其耗能结果如图10和表7所示。

表7 不同膜厚的总耗能值

图10 不同膜厚下柔性包袋阻尼器的耗能情况

经过仿真计算得出不同厚度柔性膜的耗能结果可知,柔性膜厚度与耗能值并非呈正相关,耗能曲线在膜厚达到0.2 mm时耗能值最大,故最优膜厚为0.2 mm。若是柔性包袋膜的厚度过小,粒子与柔性边界发生的碰撞耗能较小,且粒子间的碰撞动能会经过边界膜回传至主结构上导致整体的冲击响应幅值较大。若是柔性边界膜厚度过大则会导致阻尼系统中粒子的碰撞耗能减小,减少粒子系统中的单次碰撞耗能及整体碰撞次数,亦无法达到较优的效果。故根据耗能结果,应选取0.2 mm膜厚最为柔性包袋阻尼器的最优参数。

3 暴露平台冲击试验

为了对柔性包袋阻尼系统的降冲击效果进行验证,故设计了基于轻气炮的暴露平台冲击试验台架用于测试其冲击响应。冲击测试试验系统主要包括轻气炮、北京东方所的INV信号采集系统、加速度传感器、DASP信号分析软件等。降冲击测试原理图如图11所示。

图11 试验台原理图

试验用柔性绳索将暴露平台吊在悬挂架上,使暴露平台处于一个类似太空微重力的环境中。试验先对未安装柔性包袋阻尼器的暴露平台进行冲击加载,测得未安装柔性包袋阻尼器的暴露平台的冲击响应谱。继而对填充了柔性包袋阻尼器的暴露平台进行冲击试验,获得暴露平台安装柔性包袋阻尼器后的冲击响应谱。柔性包袋阻尼器的安装方式为围绕冲击激励点四周安装,安装宽度为30.0 mm,装填的柔性包袋阻尼器数量为375个,总质量约为1 400 g。轻气炮如图12(a)所示,暴露平台如图12(b)所示,未安装柔性包袋阻尼器的暴露平台内部图如图12(c)所示。安装柔性包袋阻尼器的暴露平台内部图如图12(d)所示。

图12 暴露平台冲击试验

3.1 粒子材质的验证

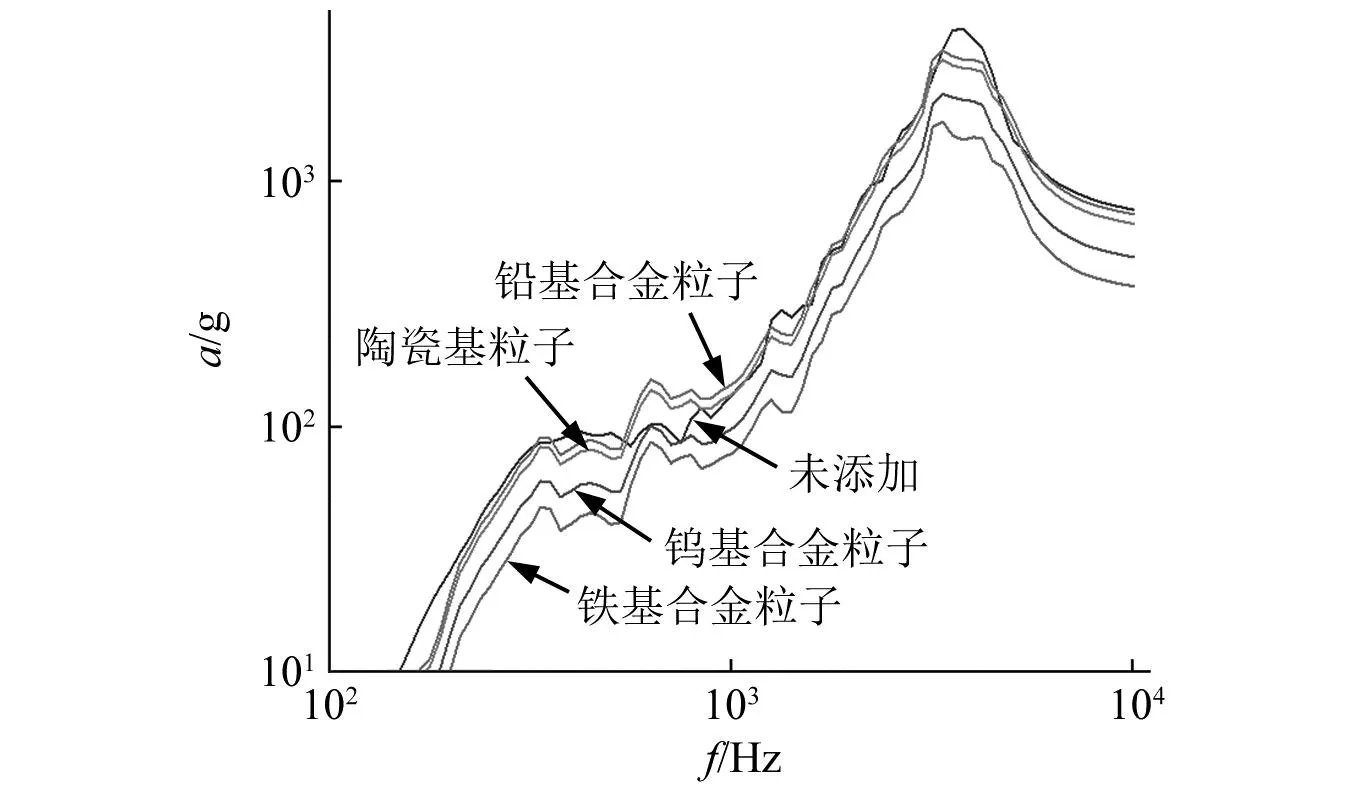

本节研究了不同粒子材质对柔性包袋阻尼器降冲击效果的影响,通过在暴露平台中装填宽度为30.0 mm的柔性包袋阻尼器并施加冲击载荷,在精密仪器所在的目标点位获取动态响应结果。试验设计了五种工况,分别测试了未安装柔性包袋阻尼器和装填不同粒子材质柔性包袋阻尼器的暴露平台。粒子类型分别为铁基材质粒子、钨基材质粒子、陶瓷基粒子、铅基合金粒子,通过对暴露平台进行冲击试验,探索不同粒子材质对柔性包袋阻尼器降冲击效果的影响。其中,柔性包袋阻尼器的其他参数皆相同,粒子粒径为2.0 mm,粒子填充率选取95%,柔性边界膜厚度选取0.2 mm。

通过冲击载荷激励,测得未安装柔性包袋阻尼器的暴露平台目标点位处冲击响应谱的最大峰值出现在3 000~4 000 Hz频段,最大峰值为4 211.91g。当安装的柔性包袋阻尼器粒子材质为铅基合金时,暴露平台在冲击载荷激励下的冲击响应谱最大峰值为3 443.24g,与未安装柔性包袋阻尼器的冲击响应谱最大峰值相比,降冲击效果达到18.25%。当安装的柔性包袋阻尼器粒子材质为陶瓷基时,暴露平台在冲击载荷激励下的冲击响应谱最大峰值为3 144.61g,与未安装柔性包袋阻尼器的冲击响应谱最大峰值相比,降冲击效果达到25.34%。当安装的柔性包袋阻尼器粒子材质为钨基合金时,暴露平台在冲击载荷激励下的冲击响应谱最大峰值为2 288.33g,与未安装柔性包袋阻尼器的冲击响应谱最大峰值相比,降冲击效果达到45.67%。当安装的柔性包袋阻尼器粒子材质为铁基合金时,暴露平台在冲击载荷激励下的冲击响应谱最大峰值为1 763.53g,与未安装柔性包袋阻尼器的冲击响应谱最大峰值相比,降冲击效果达到58.13%,冲击响应谱如图13所示。

图13 安装不同材质柔性包袋阻尼器的冲击响应谱

从粒子的材质上来看,铁基材质柔性包袋阻尼器的降冲击效果优于其他材质的柔性包袋阻尼器,效果十分明显。将试验结果与仿真结论进行对比,如图14所示, 均证明了铁基粒子柔性包袋阻尼器具有最优的降冲击效果。

图14 试验与仿真对比图

3.2 粒子粒径的验证

本节研究了不同粒子粒径对柔性包袋阻尼器降冲击效果的影响,通过在暴露平台内部装填宽度为30.0 mm的柔性包袋阻尼器并施加冲击载荷,在精密仪器所在的目标点位获取动态响应结果。

试验设计了3种工况,分别在暴露平台中装填粒子粒径为1.0 mm、2.0 mm、3.0 mm的柔性包袋阻尼器,通过对暴露平台进行冲击试验,探索不同粒子粒径对柔性包袋阻尼器降冲击效果的影响。其中,柔性包袋阻尼器的其他参数皆相同,粒子材质为铁基合金,粒子填充率选取95%,柔性边界膜厚度选取0.2 mm。

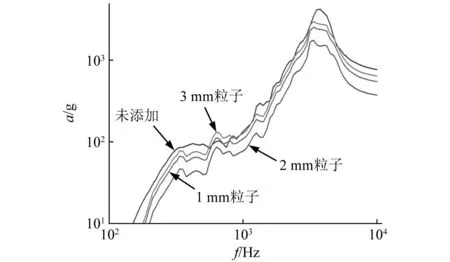

通过冲击载荷激励,测得安装了粒径为1.0 mm的柔性包袋阻尼器的暴露平台在冲击激励下的冲击响应谱最大峰值出现在3 000~4 000 Hz频段,最大峰值为2 546.52g,与未安装柔性包袋阻尼器的冲击响应谱最大峰值相比,降冲击效果达到39.54%。安装粒径为2.0 mm的柔性包袋阻尼器的暴露平台在冲击激励下的冲击响应谱最大峰值为1 763.53g,与未安装柔性包袋阻尼器的冲击响应谱最大峰值相比,降冲击效果达到58.13%。安装粒径为3.0 mm粒子的柔性包袋阻尼器的暴露平台在冲击载荷激励下的冲击响应谱最大峰值为2 977.4g,与未安装柔性包袋阻尼器的冲击响应谱最大峰值相比,降冲击效果达到29.31%,冲击响应谱如图15所示。

图15 安装不同粒径柔性包袋阻尼器的冲击响应谱

从粒子的粒径上来看,粒径为2.0 mm的铁基材质柔性包袋阻尼器的降冲击效果优于其他粒径的柔性包袋阻尼器,降冲击效果十分明显。将试验结果与仿真结论进行对比,如图16所示,均证明了2.0 mm的铁基粒子柔性包袋阻尼器具有最优的降冲击效果。

图16 试验与仿真对比图

4 结 论

以载荷舱暴露平台结构为研究对象,设计了柔性包袋阻尼系统用于改善暴露平台的动态特性,经过仿真计算与试验验证可以得到如下结论:

(1) 仿真计算结果表明,柔性包袋阻尼系统中采用铁基合金粒子时降冲击效果较好,粒子的最优粒径为2.0 mm,最佳填充率为95%,柔性包袋膜厚最优为0.2 mm。

(2) 暴露平台冲击试验结果表明,当粒子材质为铁基合金,粒子粒径为2.0 mm,填充率为95%且包袋膜厚为0.2 mm时,柔性包袋阻尼器的降冲击效果最优,仿真计算结果与冲击试验得到的降冲击效果趋势相一致。

(3) 冲击试验结果表明,在暴露平台安装最优参数的柔性包袋阻尼器可以起到良好的降冲击效果,有效地改善暴露平台的冲击响应特性,其降冲击效果可达58.13%。