老小水轮机组数字化系统建设探索与应用

2024-03-01民威

民威

(1.国电投重庆狮子滩发电有限公司,重庆 401220; 2.北京中元瑞讯科技有限公司,北京 100085)

0 引言

大多数水轮机的设计寿命通常为25~30年,少数可能延长至40年[1]。然而,现今许多涡轮机已经运行超过50年甚至60年,远远超越了设计寿命。尽管如此,这些涡轮机仍在继续发电,未经重大改造、升级或关键部件更换。这种延续运行会导致设备可靠性逐渐下降,带来安全性等问题,同时,故障频率和维护成本也逐年攀升[2]。

随着运行年限的增加,涡轮机转轮开裂的风险逐渐增加[3]。在运行过程中,水轮机转轮承受巨大载荷[4-5],其复杂的几何形状和工作条件使得应力状况更加恶化[6]。具体而言,离心力、流体力、焊接应力和制造残余应力等因素影响转轮应力[7],而部分负载、过载、启动、关闭及紧急停止等非设计条件更加加剧了转轮开裂的风险。此外,特定条件下的流体不稳定和脉动也是问题,例如卡门涡街[8]、周期性流动分离、尾水管涡绳振动[9]等,这些现象会产生周期性扰动激励力。这些流动特性导致叶片疲劳损伤,可能引发共振,而共振带来的动应力常常是叶片裂缝的主要原因之一[10],这些裂缝通常位于叶片后缘、轮毂附近甚至焊接区。

正是在这种背景下,数字化技术的迅速发展对能源行业产生了深远的影响。老小水轮机组作为水力发电站的主要痛点,也开始引起了数字化研究者的关注。在能源领域,数字化系统已广泛应用于设备运行的监测、优化和管理[11-13]。在水轮机组的数字化系统建设方面,研究者们正专注于寻求更为高效的发电方式,降低运维成本,并提升运行的安全性[14]。

初期的研究主要关注于对传统大型水轮机组的数字化改造。例如,刘光临等[15](2007)应用数据采集和分析技术,实现了对大型水轮机组的实时监测和故障预测。其研究揭示了数字化系统在提高运行效率和降低故障风险方面的潜力。随着数字化技术的演进,小型水轮机组也开始从数字化系统中受益。Vagnoni E et al[16](2021)通过实时数据采集和远程监控,有效提高了小型水轮机组的运行可靠性。上述的研究突显了数字化系统在小型水轮机组中的实际应用价值。

基于以上背景及已有研究,本文建立了过流部件裂纹预测系统,将结合流体仿真探讨老小水电机组等能源项目中数字化系统建设的重要性和可行性,并讨论数字化系统建设所面临的挑战和解决方案。这将为提升水轮机组的可靠性和安全性提供新的路径。

1 老小水轮机组现状与问题分析

小型水轮机组作为我国水力发电装置的重要组成部分,不仅具有长久的历史传统,也在地方电力供应中扮演着关键角色。然而,随着时间的推移,一些老旧水轮机组面临着技术状况逐渐恶化和运行效率下降等问题。与此同时,小型水轮机组由于规模相对较小,传统技术在提升其运行效率和管理水平方面遇到了一系列挑战。

老小水轮机组的主要问题之一是技术陈旧。一些老年水轮机组采用了传统的机械控制系统,难以实现远程监测和智能化操作。这使得对其运行状况的及时了解和调整变得困难,导致发电效率下降和故障频发。另外,由于这些设备年代较久,零部件供应和维护逐渐困难,造成了设备可靠性的下降,影响了电站的长期稳定运行。

小型水轮机组在规模上相对较小,往往被忽视,但其也面临着独特的问题。由于受限于空间和资源,小型水轮机组在设备监测和维护方面存在一定的困难。无法实现实时监测和故障预测,导致故障的修复往往需要更长的时间,影响了电力供应的稳定性。此外,小型水轮机组的运行模式和技术更新较少,使得其效率无法得到有效提升。

另一个共同面临的问题是运维成本较高。对老旧水轮机组的维护需要大量的人力和物力投入,而零部件的采购和更换也是一项巨大的支出。对于小型水轮机组来说,虽然规模较小,但由于设备的特殊性质,维护同样需要耗费不少资源。这些高昂的成本影响了水轮机组的长期可持续运行。

综上所述,老小水轮机组面临着技术陈旧、设备可靠性下降、运行效率不高及运维成本较高等问题。这些问题不仅影响了水力发电的可持续发展,也制约了我国清洁能源的开发利用。针对这些问题,数字化系统的引入提供了新的解决途径。通过实时监测、数据分析和智能控制,数字化系统有望为老小水轮机组的现状提供有效改进方案,提高发电效率、降低运维成本,实现水力发电行业的技术升级和可持续发展。

2 过流部件裂纹预测系统程设计

水轮机部件的疲劳裂纹是最危险的长期损害类型之一,传统诊断系统无法提前发现设备损坏,可能导致严重事故和经济损失。非设计条件下的运行更会加剧裂纹发展,加速设备老化。现代诊断技术已取得进展,常用大量传感器测振动参数。然而,在很多情况下,这些系统难以发现涡轮机主要部件中的危险裂纹,如转轮、转动叶片的机构、紧固件甚至轴。

为解决这些问题,水轮机组裂纹预测数字化系统被设计出来。首先,传感器被布置在进水口、尾水管等关键位置,用于实时监测管道的物理参数,如流速、流量和压力脉动等。这些传感器采集的数据通过互联网或内部网络传输至中央控制系统,通过云计算技术存储在云端,形成了一个庞大的数据储备。

在数据处理和特征提取阶段,中央控制系统运用数据分析算法对存储的数据进行加工,提取出有价值的特征信息,例如应变波动趋势、压力变化规律等,应用服务则将数据与ANSYS等流体软件结合,分析现流场状态并用于后续分析与评估,对水电站运行状态进行实时监测和分析。

随后,在模型训练和故障诊断阶段,系统基于历史数据建立机器学习或深度学习模型,预测管道裂纹的发展趋势。模型不断地根据实时数据进行训练和调整,以提高预测的准确性。如果数据表明裂纹已进入危险阶段,系统将触发报警机制,促使运维人员立即采取应急措施,具体流程如图1所示。

图1 老小水轮机组数字化系统的流程设计

最终,数据分析和优化阶段支持系统的持续运行,系统持续地收集、储存和分析数据,以优化预测模型和系统性能。通过数据分析,运维人员可以发现管道运行的优化潜力,减少裂纹发展的风险,进而提升管道的安全性和可靠性。

3 过流部件裂纹预测系统应用案例

以贵州省某山村的小型水轮机为原型,测绘建立水轮机模型。该水电站额定水头15 m,设计流量33.6 m3/s,装机容量4 000 kW,年利用4 175 h,平均发电量1 667 kW·h。总体而言,水轮机组的老旧和分散运营、效率较低且设备老旧容易出现故障,都会影响能源供应的稳定性。为对比分析汽轮机在不同水头工况下的运行情况,进行了样机试验并同时测量了压力波动、振动和轴跳动。这些参数可以很好地说明机组的运行稳定性。

利用压力波动传感器测量压力波动,传感器通过流体接触获取不同位置的压力(如蜗壳进口和尾水管出口),将值转换成电信号传输到终端。轴跳动量由涡流传感器测量,静态和动态测量金属导体与表面间距离,电流变化随距离,电流传输至终端。使用低频振动速度传感器测量振动,包含质量块、阻尼器、弹性元件、敏感元件和自适应电路等,位移值传输至终端用于对比分析。

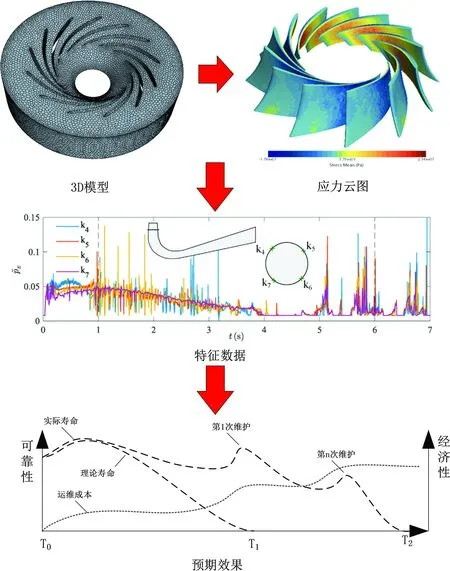

在样机试验的基础上,对样机涡轮从蜗壳到尾水管的流道进行了CFD模拟。采用流固耦合法计算了水轮机转轮的应力。研究了流道叶片的内部流态、水力激励力和应力特性。基于商业软件ANSYS CFX,采用计算流体力学方法进行流动模拟,并采用有限元法对转轮叶片强度进行了预测,如图2所示。

图2 过流部件裂纹数字化系统的预测技术

如图2,T0为首期建设投入时间,T1为理论寿命中的失效时间,T2为应用系统后实际寿命中的失效时间。首先,利用流体力学模拟数据,系统能够分析在不同操作条件下流道内的流动特性(如图2中数据特征曲线),从而预测叶片受到的应力分布情况;其次,通过有限元法对转轮叶片的强度进行预测,可以识别出潜在的弱点区域,有助于在运行中及时进行维护和检修,以防止叶片疲劳断裂或其他损坏情况的发生;最后,综合实际操作情况和预测结果,系统可以建立水轮机的寿命预测模型,预测其在特定运行条件下的使用寿命。以达到在有限运维成本范围内延长机组寿命的目的,这对于制定合理的维护计划、延长设备的使用寿命及提高运行效率具有重要意义。

4 结语

(1)老小水轮机组存在效率低下、设备老旧容易故障等问题,影响能源供应的稳定性。数字化系统的建设与应用为解决这些问题提供了新的途径。通过数字化系统监测机组运行状态、实时采集关键参数,运维人员能够更准确地了解机组性能,从而有效提升运行可靠性和稳定性。

(2) 数字化系统通过大量传感器实时监测管道物理参数,将数据传输至中央控制系统和云端进行储存和分析。在数据处理和特征提取阶段,系统利用数据分析算法提取特征信息,然后,结合流体软件进行现场状态分析,支持水电站运行状态的实时监测和分析。系统通过机器学习和深度学习模型,基于历史数据预测裂纹发展趋势,实现智能化的故障诊断。

(3)通过引入现代诊断技术和数据驱动的智能分析,该系统实现了对水轮机部件疲劳裂纹等隐患的提前预测和及时故障诊断,从而有效降低了事故风险和经济损失。这一创新性的数字化系统将数据和技术融合,为水能资源的高效利用和清洁能源的发展提供了技术支持。