湿磨细水泥灌浆中水泥损耗率的分析

2024-03-01毛建新张家俊

毛建新,张家俊

(中国水电基础局有限公司三公司,成都 610213)

1 工程概况

四川武都水库工程位于四川省江油市武都镇上游约4 km处,是涪江上一座具有防洪、灌溉、发电、供水、改善环境、旅游和水产养殖等综合利用效益的龙头水库,水库总库容5.72亿m3,电站装机容量3×50 MW,枢纽主要建筑物有碾压混凝土重力坝和坝后式厂房等。坝型为碾压混凝土重力坝,坝顶高程660.34 m,坝顶长度736.0 m,最大坝高120.34 m[1]。

武都水库防渗帷幕采用悬挂式帷幕,主坝基帷幕通过底层坝基廊道进行帷幕灌浆施工,左右岸各设置三层帷幕,每层帷幕之间通过搭接帷幕连接形成一道整体。本工程帷幕灌浆主要采用常规水泥灌浆处理,帷幕灌浆地质为中等发育~强发育岩溶地质条件,其中,右岸高程574 m灌浆平洞、右岸高程623 m灌浆平洞及右岸高程660 m地表帷幕防渗地段局部分布着F5断层破碎带。F5 逆冲断层结构面为压性兼扭性,呈北东向展布,断层产状N55°~60°E/NW∠77°。上盘S2地层逆冲于 D2地层之上,断层呈舒缓波状,破碎带宽95~123 m,由角砾岩、糜棱岩、断层泥、块状岩、片理化岩石组成。其特点是遇水易软化,遇水膨胀,对遇水易融化的地层,渗水率一般较小,常规水泥可灌性不好[2]。

2 湿磨细水泥灌浆的提出

根据右岸F5断层实际地质条件,现场组织开展了常规水泥灌浆的生产性灌浆试验。结合试验成果,参建各方沟通组织召开了F5断层的帷幕灌浆专家咨询会议。结合专家咨询会意见及建议,设计下发变更文件确定在该地层采用湿磨细水泥灌浆防渗处理。

实施期间项目部结合现场实际条件,组织开展了湿磨细水泥帷幕灌浆的相关调查和研究,对外购厂家超细水泥与现场自加工磨细水泥灌浆进行了经济对比分析。外购厂家超细水泥价格高、制配浆液简单,但采用集中制浆站制浆送浆,输送距离远,耗时长,损耗大,成本更高。而采用常规水泥通过集中制浆站集中制配后,送浆至洞内设置的中转站后再进行磨细浆液进行灌浆,损耗相对较小,虽然工艺复杂,但要比外购超细水泥经济得多。最终,提出了通过采购湿磨机具,在施工现场对常规水泥浆液磨细后再进行湿磨细水泥灌浆的方案。

3 湿磨细水泥浆液配制及灌注过程

右岸湿磨细水泥灌浆工程的水泥浆液由设置在右岸680 m高程的集中制浆站集中配制,使用 ZL1000 高速制浆机拌制0.5∶1的水泥浆液,然后再通过送浆管将制备好的浆液输送至右岸高程574 m灌浆平洞、右岸高程623 m灌浆平洞、右岸高程660 m地表帷幕设置的中转站中,中转站对0.5∶1水泥原浆进行湿磨,经检测合格后,由中转站将浆液输送至各灌浆机组的搅拌桶中。各灌浆机组根据设计要求,对经湿磨合格后的0.5∶1水泥浆液稀释至开灌水灰比后再通过高压泵进行帷幕灌浆施工。在注入量较大的情况下,按规范要求逐级变浆进行灌注;若注入量不大,则在满足灌注量和灌注压力的前提下,正常灌注直至灌浆结束。搅拌桶中多余的浆液作为弃浆废弃。浆液从制备到灌注,直至废弃的流转详见图1。

图1 湿磨细水泥浆液制备及灌注流程

4 湿磨细水泥损耗情况分析

4.1 湿磨细水泥灌浆损耗的组成

湿磨细水泥从制浆到灌浆完毕整个过程主要经历了两次制备、两次送浆过程,水泥损耗主要包括以下4个方面:

(1)制浆损耗,包括常规水泥浆液配制损耗和湿磨细水泥浆液配制损耗;

(2)管路占浆损耗,从集中制浆站至各平洞中转站储浆桶管路为第一次管路占浆,从中转站经湿磨机至灌浆机组搅拌桶为第二次管路占浆;

(3)灌浆及封孔损耗,包括废弃量和封孔置换损耗;

(4)超时损耗,包括超过2 h重新制浆的浆液配制损耗和重新送浆的管路占浆损耗,及超过2 h的浆液废弃损耗;

以上第(2)、(3)、(4)项为主要损耗,第(1)项为次要损耗。

4.2 湿磨细水泥灌浆实际损耗情况

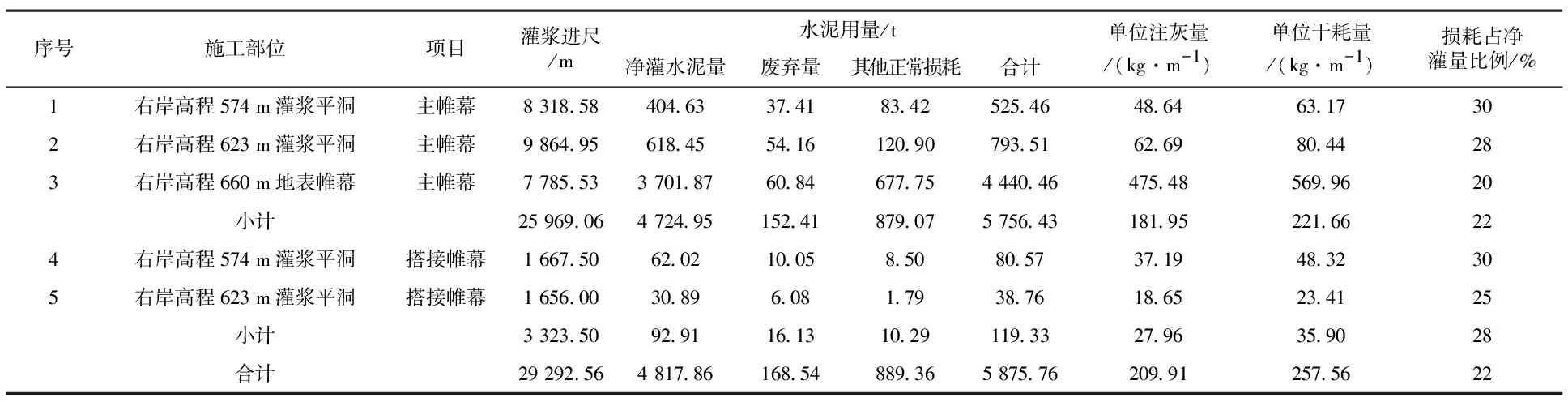

右岸F5 断层段根据相关要求进行了湿磨细水泥灌浆,湿磨细水泥灌浆及制浆工艺较复杂,相比普通水泥浆液损耗过程较多,在施工过程中会产生正常的不可避免的水泥损耗。在施工时项目部只对灌浆结束后正常的弃浆量(即灌浆及封孔损耗)进行了测量统计,其他过程正常损耗量(即浆液配制损耗、管路占浆损耗、超时损耗)未进行测量统计。其他正常损耗量可以通过集中制浆站的制浆记录与水泥净灌量和弃浆量的差值计算得出,即其他正常损耗量=制浆记录-净灌水泥量-废弃量。通过项目部在施工现场损耗监测可知:湿磨细水泥吸浆量大的部位损耗量一般较少,而吸浆量小的部位损耗量较大;输浆距离越远损耗量越大,输浆距离越短,损耗量越小。各湿磨灌浆施工部位主要工程量及相应损耗量见表1。

表1 右岸湿磨细水泥灌浆工程量及损耗量统计

通过表1可知,湿磨细水泥灌浆进尺共计29 292.56 m,总水泥使用量为5 875.76 t,损耗量为1 057.9 t,损耗量占净灌水泥量的比例为22%。右岸574 m、623 m高程灌浆平洞因输浆距离远,中转次数多,地层可灌性较差,吸浆量较小,损耗量相对较大;右岸660 m高程地表帷幕因输浆距离较短,地层可灌性较好,吸浆量较大,损耗量相对较小。

在灌浆不吸浆的情况下,由表1中序号1、2、4、5项统计可知,废弃量损耗占总损耗量的比例为33%,超时损耗和管路占浆损耗约占总损耗量的60%;在灌浆吸浆的情况下,由表1中序号3项统计可知,废弃量损耗占总损耗量的比例为8%,此时超时损耗相对较少,以管路占浆损耗为主,管路占浆损耗约占总损耗量的70%。

5 正常损耗形成原因分析及降低损耗建议

5.1 正常损耗形成过程及原因分析

常规水泥浆液配制简单,配制用时较少,可根据灌浆孔段的吸浆情况进行配浆;湿磨细水泥浆液制备工艺复杂,每次配制时间较长,若根据灌前压水及地质情况配制浆液则往往无法满足灌浆需要,造成灌浆中断而影响灌浆质量。常规水泥灌浆一般灌浆孔较多,吸浆量较大,浆液中转损耗较低;湿磨细水泥灌浆一般吸浆量较少,灌浆孔段单一,往往造成中转损耗较大。湿磨细水泥灌浆损耗原因分析如下。

5.1.1 常规水泥浆液配制损耗

在集中制浆站通过高速制浆机配制0.5∶1 普通水泥浆液,浆液配制过程中水泥从水泥罐输送到制浆机时存在漏灰、扬尘等损耗,制浆机内也存在残留水泥浆液损耗,该过程损耗较小。

5.1.2 湿磨细水泥浆液配制损耗

普通水泥浆液制备完后通过湿磨机进行反复磨细,直至磨细为满足相关设计要求的浆液,该过程的损耗主要为浆液的漏失和湿磨机内浆液残留,该过程中水泥损耗相对较小。

5.1.3 集中制浆站至中转站管路占浆损耗

根据施工需要集中制浆站按0.5∶1配比制成普通水泥浆液,然后由送浆泵通过输浆管输送至各作业面的中转站,在输送过程中需保持水灰比不变,每次送浆时的尾部稀浆需废弃,因此,该过程管路占浆损耗主要包括输浆管路占浆、管路稀浆废弃、送浆泵余留浆液废弃三方面。此过程送浆管路一般较长,相应的管路占浆损耗一般较大。

5.1.4 中转站至搅拌桶管路占浆损耗

水泥浆液从中转站输送至各灌浆机组的双层搅拌机时,水灰比均保持不变,为0.5∶1。此过程中管路占浆损耗与集中制浆站至中转站管路占浆损耗相同,损耗主要包括输浆管路占浆、管路稀浆废弃、送浆泵余留浆液废弃。因中转站至搅拌桶的送浆管路长度短于集中制浆站至中转站送浆管路长度,此过程的管路占浆损耗相比集中制浆站至中转站管路占浆损耗,相对减少。另外,各灌浆平洞内中转站至灌浆机组的距离不等,管路占浆损耗也将不同。

5.1.5 灌浆及封孔损耗

灌浆过程中双层搅拌桶在灌浆过程中必须保证一定的浆液高度,浆液在搅拌叶轮转动时才能流进灌浆泵,故灌浆结束后搅拌桶内都有一定剩余的浆液。根据相关规范,帷幕灌浆施工同时满足以下2个条件后,即可结束灌浆:(1)在最大灌浆压力下,当注入率不大于1 L/min时,继续灌注90 min;(2)灌浆全过程在最大灌浆压力下的灌注时间不少于120 min[3]。在灌浆结束时,搅拌桶内湿磨细水泥浆液至少已循环灌注了2 h,而湿磨细水泥浆液从制备后开始计时,至用完的时间宜少于2 h,因此,搅拌桶内的剩余浆液无法用于下段灌浆,应作为废浆处理。全孔灌浆结束后,需用0.5∶1的浓浆置换封孔。为了保证封孔质量,往往需要超注入0.5∶1的浓浆,当孔口返浓浆时才结束置换,封孔结束后剩余浆液因超2 h也作废浆处理。

5.1.6 超时损耗

根据规范要求,常规水泥浆液自制备到用完的时间宜少于4 h,上段灌浆结束后可作为下一段灌浆使用,而按规范要求,湿磨细水泥浆液自制备至用完的时间宜少于2 h,灌浆过程中湿磨细水泥灌浆单段灌浆时间超2 h的将无法再进行灌浆施工,故原来配制的剩余湿磨细水泥浆液必须废弃而产生损耗。灌浆施工过程中常见的超时有以下几个方面:

(1)因单段吸浆量相对较大,在最低灌浆时长120 min内无法达到结束标准;

(2)施工中出现机械故障、停水、停电、堵管、爆管、设备故障等原因导致单次灌注时长超过2 h。

施工过程中常常因为超过浆液有效期,初次制备的湿磨细水泥浆液必须废弃,为了保证灌浆质量,需重新制备新的湿磨细水泥浆液,因而就要二次从中转站送浆,进而就有二次湿磨损耗及从中转站至搅拌桶管路占浆的二次损耗,故造成湿磨细水泥浆液过期损耗较大。

5.2 降低水泥损耗的建议

根据湿磨细水泥灌浆水泥损耗原因的分析,充分考虑产生水泥损耗的主要原因,并结合本工程实际损耗情况,现提出以下几点降低湿磨细水泥灌浆中水泥损耗的建议:

(1)在施工现场临建条件允许的前提下,尽量缩短浆液输送距离;

(2)根据前期的压水结果,提前判断地层的可灌性,合理调配浆液,避免废弃量过多;

(3)在满足开灌水灰比的前提下,充分利用每次送浆的尾部稀浆进行浆液配制,减少管占损耗。

6 结语

湿磨细水泥浆液现场制备复杂,浆液有效期短,湿磨细水泥灌浆的正常水泥损耗率相比常规水泥灌浆高出不少。通过本工程湿磨细水泥灌浆中水泥损耗率的统计分析可知,只有把主要损耗如管路占浆、超时损耗、废弃损耗降低,才能有效降低水泥损耗率,从而保证湿磨细水泥浆液现场制备工艺更加的经济合理。通过本文对湿磨细水泥灌浆水泥损耗率的合理分析,也可为类似灌浆工程在实际施工中如何降低水泥损耗提供参考和借鉴。