中间退火对冷轧5056铝合金薄板组织和性能的影响

2024-03-01邓盛卫蒋程非赖世强

邓盛卫,王 飞,蒋程非,赖世强,林 林

(1.西南铝业(集团)有限责任公司,重庆 401326;2.重庆大学材料科学与工程学院,重庆 400044)

0 前言

5056 铝合金是5 ××× 系铝合金中的典型合金,具有较高的强度和塑性,可用于生产铝箔等高强耐蚀的铝制品[1-3]。5×××铝合金冷轧过程中随着轧制压下量的累积,在铝板厚度减小的同时,合金的加工硬化程度逐渐增大,使铝板后续变形困难甚至出现开裂现象,通过中间退火软化可有效减弱加工硬化,使后续轧制变形顺利进行[4-7]。

在5××× 系铝合金冷轧薄板退火工艺研究方面,WANG G S[7]等讨论了5056 铝合金在不同退火工艺均匀化后的微观组织演变,并测试了其对力学性能的影响。LIN S P[8]等研究了5083 铝合金冷轧板在125~375 ℃范围内不同保温时间的退火行为,指出退火温度对力学性能的影响比保温时间更显著。LI S Y[9]等考察了中间退火对Al-Mg车身板织构演变和塑性各向异性的影响。WANG X F[10]等研究了中间退火及其加热速率对Al-Mg-Si-Cu合金板材再结晶织构的影响,结果表明当中间退火温度在再结晶温度以上时,织构组分密度有很大变化,提高中间退火速率可提高T4P 态板材的织构密度。WANG B等[11]研究了5052铝合金板材组织和合金相的演变及中间退火对织构组分演变规律的影响。现有对5××× 系铝合金的研究,大多关注的是合金化改性、变形及退火工艺对微观组织和力学性能的影响[12-16],仅少量研究关注中间退火对后续冷变形变形抗力的影响[17-18],关于5056合金中间退火的研究更少。本文主要针对5056 合金薄板冷轧中间退火开展工艺优化研究。

1 试验材料及方法

5056 热轧板经60%~80%压下率冷轧变形后,分别在250 ℃、350 ℃、400 ℃、450 ℃和500 ℃温度下,保温2 h,然后进行力学性能测试和数据分析。硬度测试使用HXS-1000AKY 硬度计,加载载荷为980 N,保压时间10 s,沿轧制方向测10 个点取平均值。拉伸和压缩实验在新三思CMT-5105电子万能试验机上进行,取三试样平均值。为贴近轧制生产的等效应变速率0.001s-1,拉伸和压缩试验测试速率均采用4.56 mm/min,即等效应变速率为0.001s-1。试样经打磨抛光亮后进行阳极覆膜处理(1.5%HBF4+98.5%去离子水;电压20 V;覆膜时间200 s),在ZEISS-Scope.A1显微镜下进行显微组织观察,用Image ProPlus 6.0 软件统计晶粒和第二相尺寸。

2 结果及分析

2.1 显微组织

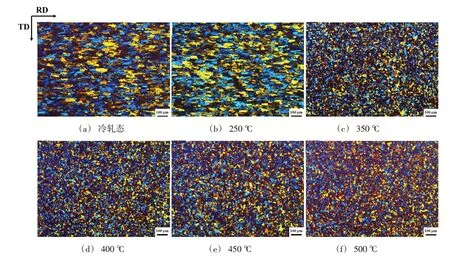

冷轧态和不同温度退火后的合金显微组织如图1 所示,其平均晶粒尺寸统计如表1 所示。图(a)为5056 铝合金冷轧态组织,晶粒沿轧制方向被拉长,呈显著的纤维状,平均晶粒尺寸为30.31 μm。经250 ℃退火后,大部分晶粒仍保持原有拉长的形状和尺寸。相对冷轧态,长度在30~100 μm 范围内的晶粒数量有所减少,而小于10 μm的小晶粒数量增加,平均晶粒尺寸降低为17.93 μm。当退火温度达到350 ℃后,冷轧后的纤维状晶粒绝大部分转化为等轴的小晶粒,表现出明显的再结晶组织特征,再结晶晶粒细化明显,平均晶粒尺寸为7.71 μm,但仍有稀少20~40 μm 的晶粒存在。400 ℃退火所得平均晶粒尺寸为7.65 μm,大尺寸晶粒进一步减少,晶粒尺寸分布极为均匀。450 ℃退火后极细小的晶粒较400 ℃试验的数目更多,尽管其部分残余大晶粒尺寸更大且不均匀,总体上的平均晶粒尺寸为6.16 μm。400 ℃退火和450 ℃退火的再结晶程度已达到较高水平,细小等轴晶粒所占体积分数极高。退火温度为500 ℃时,经统计的平均晶粒尺寸为6.37 μm,相对450 ℃退火时有所长大,但晶粒尺寸分布更均匀。

表1 平均晶粒尺寸统计表

图1 冷轧态和不同温度退火的5056合金显微组织

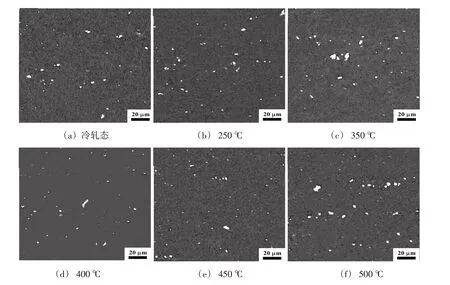

5056 铝合金冷轧薄板经不同温度的中间退火后的扫描电镜(SEM)形貌如图2 所示,冷轧态和不同温度中间退火后合金中化合物第二相颗粒的平均尺寸如图3所示。中间退火前的冷轧态5056铝合金中第二相颗粒平均尺寸为3.1 μm,经250 ℃退火后颗粒平均尺寸为3.2 μm,差异不大。经350 ℃退火后颗粒平均尺寸为3.4 μm,仍存在接近10 μm的颗粒。400 ℃退火时大尺寸颗粒仍存在,但出现更多的细小相,其平均尺寸为3.0 μm。450 ℃退火时,大颗粒的尺寸变小,细小颗粒大量存在,平均尺寸进一步减小到2.5 μm。当退火温度高达500 ℃时,大颗粒化合物的数量增加,平均尺寸也急剧增大到4.8 μm。

图2 冷轧态及不同温度退火后的5056合金SEM形貌

5056 铝合金冷轧态合金经过不同温度退火后,晶粒形态和尺寸的变化源于不同退火温度下发生的回复及再结晶程度的差异。冷轧态合金晶粒呈现压扁拉长的形态是热轧结束后的等轴晶粒经过60%~80%压下变形导致的。图1 (a)中不同颜色区分开了相邻的具有不同晶体取向的压扁晶粒,是不同厚度的覆膜在衍射条件下对某种单一色光增强的结果,而覆膜厚度差异源于膜的生长速率基于不同取向的基体存在差异。这种单色的压扁晶粒是经过了大量冷变形、内部有位错缠结形成的亚结构。该晶粒存储了大量变形能量,在退火温度和孕育时间足够长时,可发生不同程度的再结晶,形成新的细小再结晶晶粒,获得再结晶细化效果。250 ℃退火后大部分晶粒仍保持原有拉长的形状和尺寸,是因为该退火温度和时间配合下,再结晶未有效展开,主要以回复为主。350 ℃以上的几种温度退火,再结晶过程时间相同且冷变形程度相同,不同温度下再结晶晶粒的差异主要在于再结晶时第二相的析出和合金化元素固溶量,它们通过影响再结晶形核率和晶粒生长速率来决定再结晶晶粒组织。细小的第二相除了可能产生诱导形核的作用外,对新生再结晶晶粒的晶界有更强的钉扎作用,这都利于再结晶晶粒细小均匀;而450 ℃的化合物析出相相对更加细小弥散,因而晶粒尺寸也相对细小且均匀。

2.2 力学性能

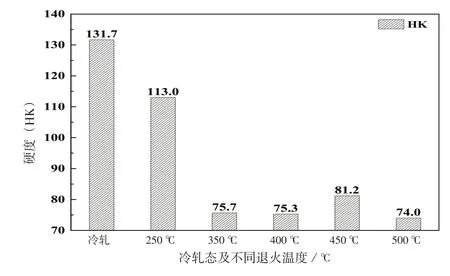

冷轧态及不同温度退火后5056 铝合金的努氏硬度如图4 所示。冷轧态合金的平均努氏硬度为131.7 HK,经退火后硬度值明显下降,尤其是350 ℃以上退火,除了450 ℃退火后的硬度为81.2 HK外,其他温度退火后均在75 HK左右,差异不大。250 ℃退火后的硬度为113.0 HK,退火软化效果最差。

图4 冷轧态及不同温度退火后合金的硬度

冷轧态及其不同温度退火后合金的拉伸力学性能如图5所示。图5(a)为不同退火工艺状态下材料的屈服强度、抗拉强度和延伸率。由图可以看出,退火温度在350 ℃以上时,屈服强度与抗拉强度差异甚小,抗拉强度在302.4 MPa到314.6 MPa之间,相对于冷轧态合金的418.1 MPa 都有明显的降低;屈服强度在144.8 MPa到156.0 MPa之间,相对于冷轧态合金的341.3 MPa 有更显著的降低;同时,延伸率都有升高,集中在26.1% 到27.4%之间,差异不大。250 ℃退火时,加工硬化消除作用有限,有一定的降低强度和提升延伸率的作用。各种退火状态试样的拉伸过程应力-应变曲线如图5(b)所示。弹性变形阶段各试样的直线斜率基本保持一致,而冷轧态和250 ℃退火试样的屈服强度均在300 MPa 左右。而采用350 ℃以上温度退火的试样均在150 MPa 附近出现屈服台阶,其中500 ℃退火的屈服台阶高出近10 MPa。

图5 冷轧态及不同温度退火后合金的拉伸力学性能

500 ℃退火后强度略高于350~450 ℃退火合金,其原因从450 ℃以上可能发生的相变分析:比如Mg 元素含量较低时Si 元素容易在510 ℃左右的退火处理过程中溶解[19],而5056 合金相对而言Mg元素含量较高,Si元素的溶解度就变得极低,从而使Mg2Si 颗粒无法完全溶解,结合其他元素的作用,可能形成极细的析出相;又如有文献证实AA5182 合金在500~530 ℃范围内均匀化时,基体内会析出一些尺寸较小,直径在0.1~0.4 μm 之间的含Mn 弥散相[20]。500 ℃退火后强度略高的现象,除需从化合物相的影响进一步深入分析外,还可能和不同温度退火所产生的退火织构种类和组分比例有关。

图5(c)为根据拉伸应力-应变曲线数据提炼出的加工硬化率-应变的关系曲线。冷轧态合金的加工硬化率起始值超过8 GPa,显著高于其他状态合金的值,且随着应变量的增大而快速衰减,直至其应变值超过0.025 后,其衰减的速率降低,曲线下降变缓。250 ℃退火的曲线与之较为相似,但曲线从应变约0.015 起,起始值仅4 GPa 左右,而且从应变约0.023 起,更早进入平缓下降阶段。对比两者曲线的起始应变值,可知250 ℃退火的试样,随着应变的发展,开始出现加工硬化时对应的应变量小于冷轧态,这与冷轧态的弹性区极限更大因而在更大的应变量和更高的应力值时才开始出现塑性变形有关。采用350 ℃以上温度退火的试样,加工硬化曲线均在应变约0.023 时起始,是因为都出现了屈服台阶,在此阶段随应变增加应力相对保持稳定,直到拉伸屈服过程结束,才开始发生加工硬化;尽管350 ℃以上退火试样的加工硬化率-应变关系的曲线极为相似,但450 ℃退火合金的加工硬化率在应变的不同阶段,尤其是曲线下降平缓后,始终低于其他350 ℃、400 ℃和500 ℃退火的试样,低的加工硬化率表明450 ℃退火的合金具有良好的承受持续冷变形的优势。

2.3 加工硬化的影响机制

冷轧态合金具有较高的加工硬化率,是由于经过较大冷变形而产生位错增殖所致。继续对其进行室温拉伸变形时,刚开始进入塑性变形时启动位错滑移所需克服的阻力非常大,加工硬化率初始值为8.5 GPa 左右。而随着变形的进行,加工硬化率急剧下降,到断裂时应变约为0.045,加工硬化率约为1.1 GPa。经过250 ℃低温退火后,经过回复和部分再结晶,位错密度得以降低,拉伸过程中刚开始进入塑性变形时的加工硬化率初始值为3.8 GPa,下降了55%以上。高于350 ℃以上的退火,再结晶程度高,绝大部分位错消失,因冷轧产生的加工硬化得以消除;因而在对其继续拉伸变形时,也表现出加工硬化率随应变增大而降低的变化规律,在应变量约0.023 时结束屈服台阶而开始进入加工硬化阶段,起始的加工硬化率约为2.9 GPa。

在退火温度超过350 ℃以上的几个退火态试样中,450 ℃退火的合金因晶粒平均尺寸更小,且晶粒大小相对更均匀,因而在退火后的拉伸变形中,晶粒之间的协调性较好,持续塑性变形时所产生的加工硬化相对较低。450 ℃退火的合金中化合物第二相的平均尺寸最低,且分布相对较弥散均匀,因而有很好的第二相强化作用,主要表现在显微硬度相对较高,对抗拉强度无明显影响,且这种第二相强化对减小加工硬化率未产生不利影响。

3 结论

(1) 冷轧变形量60%~80%的5056铝合金薄板晶粒沿轧制方向拉长而呈纤维状,350 ℃以上温度的退火发生明显再结晶,晶粒的再结晶细化效果显著。350 ℃和500 ℃退火的合金中化合物颗粒尺寸粗化,边角尖锐,450 ℃退火组织中第二相尺寸较小、分布均匀且化合物颗粒边角不锐利。

(2) 5056铝合金冷轧板经退火后的硬度和强度随退火温度的升高显著下降,延伸率大幅提升。当退火温度高于350 ℃时,再结晶较充分,内部显微组织以等轴晶为主体。继续提高退火温度时强度变化不再显著,而加工硬化率和延伸率存在差异,450 ℃退火时加工硬化率相对较低。

(3)450 ℃退火所获再结晶晶粒尺寸相对细小均匀,第二相平均尺寸也相对最小且分布均匀,这是获得较低加工硬化率的主要原因。